Притирка клапанов Лада Приора (ВАЗ 2170, 2171, 2172)

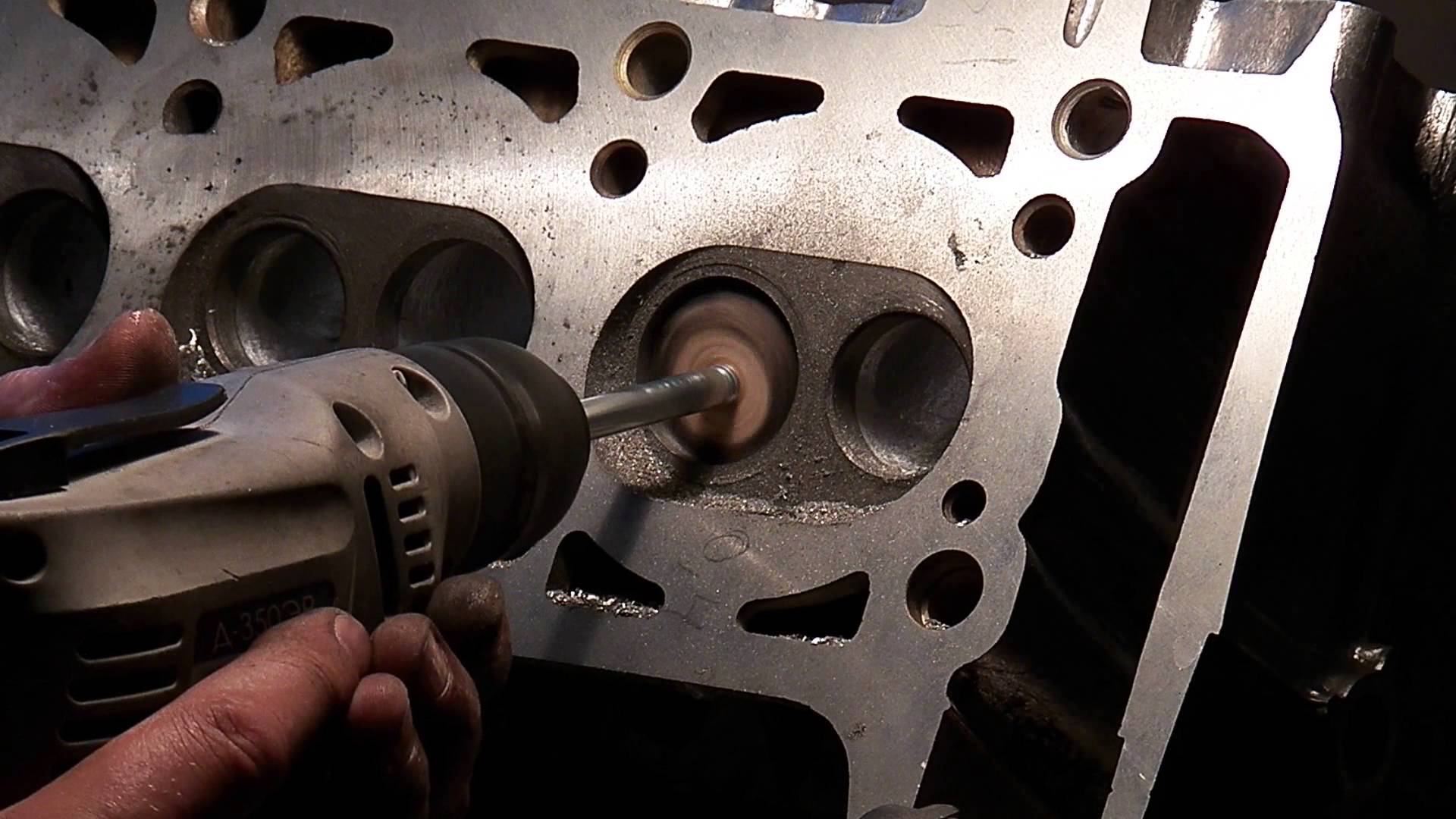

Притирка клапанов Лада Приора (ВАЗ 2170, 2171, 2172)| Для притирки клапанов удобнее всего пользоваться специальным механическим приспособлением (реверсивной дрелью). |

| Кроме того, в продаже есть готовые ручные держатели клапана. |

|

При их отсутствии можно воспользоваться приспособлением, изготовленным по чертежу (Рисунок 5. |

| Кроме этого вам потребуются: притирочная паста, керосин, слабая пружина, по наружному диаметру проходящая в отверстие седла клапана. |

| 1. Очистите клапан от нагара. |

|

|

| 4. Наденьте на стержень клапана приспособление для притирки клапанов (или с некоторым натягом резиновую трубку для соединения клапана с реверсивной дрелью). |

| 5. Включив дрель на минимальную частоту вращения (в реверсивном режиме) или вращая приспособление (в случае ручной притирки) попеременно в обе стороны на пол-оборота, притрите клапан, периодически то прижимая его к седлу, то ослабляя усилие прижатия. |

|

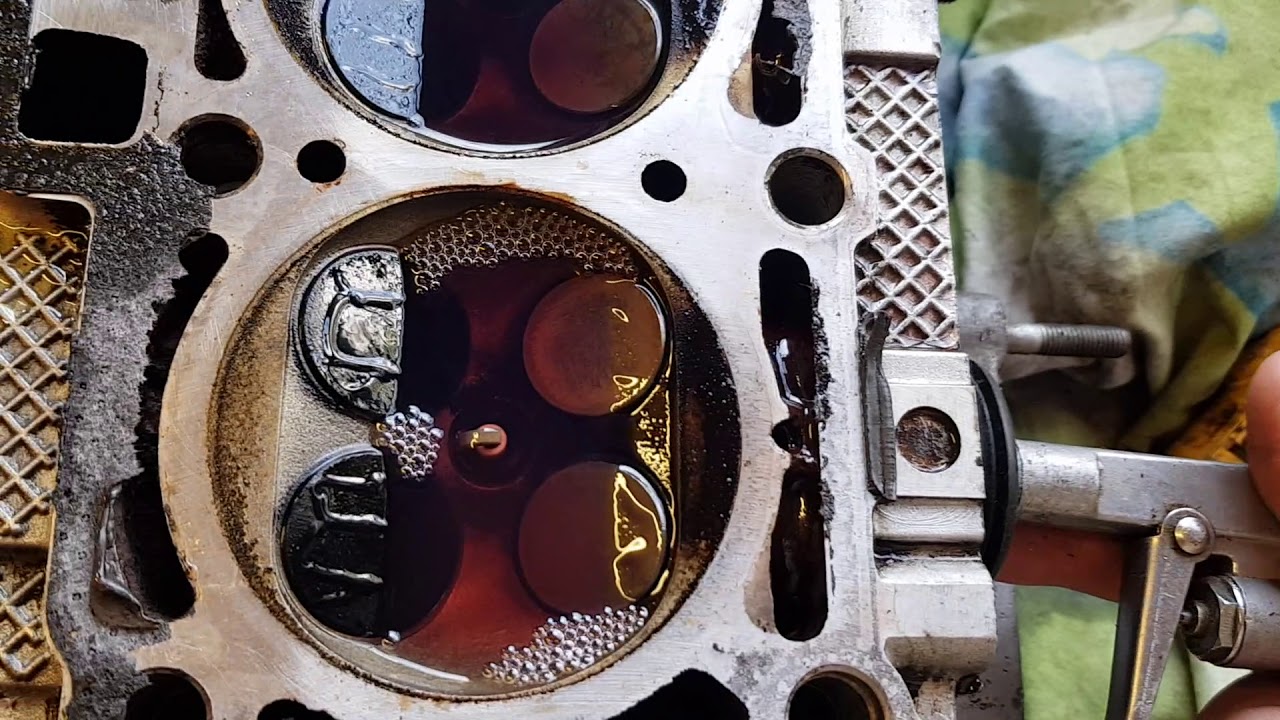

| 8. После притирки тщательно протрите чистой тряпкой клапан и седло и промойте для удаления остатков притирочной пасты. Проверьте герметичность клапана, для чего установите его с пружинами и сухарями в головку. Затем положите головку камерами сгорания вверх, заглушите свечное отверстие и залейте керосин в камеру сгорания. Если в течение 3 мин керосин не просочится в канал головки блока, клапан герметичен. |

Руководство по ремонту ВАЗ 2170, 2171, 2172

Притирка клапанов: описание, характеристика, принцип работы

Притирка клапанов своими руками — несложная процедура при условии, что автовладелец до этого имел опыт выполнения ремонтных работ. Для проведения притирки седел клапанов понадобится ряд инструментов и материалов, среди которых притирочная паста, устройство для демонтажа клапанов, дрель (шуруповерт), керосин, пружина, по диаметру проходящая в отверстие седла клапана. По времени притирка клапанов двигателя — процедура достаточно затратная, поскольку для ее выполнения необходимо произвести демонтаж головки блока цилиндров.

По времени притирка клапанов двигателя — процедура достаточно затратная, поскольку для ее выполнения необходимо произвести демонтаж головки блока цилиндров.

Что такое притирка и для чего она нужна

Притирка клапанов — это процесс, обеспечивающий идеальное прилегание впускного и выпускного клапана в цилиндрах двигателя на их посадочных местах (седлах). Обычно притирка выполняется при замене клапанов на новые, или же после выполнения капитального ремонта двигателя. В идеале притертые клапана обеспечивают максимальную герметичность в цилиндре (камере сгорания). Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Другими словами, если не притереть новые клапана, то часть энергии сгоревших газов, будет безвозвратно потеряна вместо того, чтобы обеспечить должную мощность двигателю. При этом наверняка увеличится расход топлива, а мощность мотора однозначно уменьшится. Некоторые современные автомобили оборудованы системой автоматического контроля за формой клапанов. Она попросту стачивает клапан, поэтому необходимость в ручной притирке отпадает.

При этом наверняка увеличится расход топлива, а мощность мотора однозначно уменьшится. Некоторые современные автомобили оборудованы системой автоматического контроля за формой клапанов. Она попросту стачивает клапан, поэтому необходимость в ручной притирке отпадает.

Что необходимо для притирки

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам. В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

- Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин. Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

- «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

- Металлическая трубка с полостью внутри. Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

- Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

В настоящее время подобное приспособление заводского изготовления можно найти во многих интернет-магазинах. Однако проблема заключается в том, что цена на них явно завышена. Но если автовладелец не хочет выполнять процедуру изготовления самостоятельно — можно вполне купить приспособление для притирки клапанов.

Методы притирки клапанов

Способов притирки клапанов на самом деле существует два — ручной и механизированный. Однако ручная притирка — процесс трудоемкий и затратный по времени. Поэтому лучше пользоваться так называемым механизированным методом, с использованием дрели или шуруповерта. Однако разберем один и другой метод по порядку.

Однако ручная притирка — процесс трудоемкий и затратный по времени. Поэтому лучше пользоваться так называемым механизированным методом, с использованием дрели или шуруповерта. Однако разберем один и другой метод по порядку.

Вне зависимости от выбранного метода притирки в первую очередь необходимо выполнить демонтаж клапанов из головки блока цилиндров (она должна быть также предварительно демонтирована). Чтобы извлечь клапана из направляющих втулок головки блока цилиндров необходимо снять пружины клапанов. Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Ручной метод притирки

Чтобы выполнить притирку клапанов двигателя автомобиля, необходимо следовать приведенному ниже алгоритму:

- После демонтажа клапана необходимо хорошенько очистить его от нагара. Для этого лучше воспользоваться специальными чистящими средствами, а также абразивной поверхностью с тем, чтобы тщательно убрать с поверхности налет, смазку, грязь.

- Нанести на фаску клапана сплошной тонкий слой притирочной пасты (для начала используют крупнозернистую пасту, а потом — мелкозернистую).

- В случае, если используется описанное выше самодельное приспособление для притирки, то его необходимо вставить клапан в его седло, перевернуть головку блока цилиндров, и надеть держатель на стоящий в клапанной втулке и смазанный притирочной пастой клапан. Далее нужно закрутить болт с тем, чтобы закрепить клапан в трубе как можно крепче.

- Потом нужно вращать притирочное приспособление вместе с клапаном попеременно в обе стороны на половину оборота (примерно на ±25°). Через одну-две минуты необходимо поворачивать клапан на 90° по или против часовой стрелки, повторять обратно-поступательные движения по притирке. Клапан необходимо притирать, периодически прижимая его к седлу, а потом отпуская, повторять процедуру циклически.

Ручную притирку клапанов необходимо выполнять до появления на фаске матово-серого ровного однотонного пояска. Его ширина составляет около 1,75…2,32 мм для впускных клапанов, и 1,44…1,54 мм для выпускных клапанов. После притирки матово серый поясок соответствующего размера должен появиться не только на самом клапане, но и на его седле.

Его ширина составляет около 1,75…2,32 мм для впускных клапанов, и 1,44…1,54 мм для выпускных клапанов. После притирки матово серый поясок соответствующего размера должен появиться не только на самом клапане, но и на его седле.

Другим признаком, по которому можно косвенно судить, что притирку можно заканчивать, является изменение звука процедуры. Если в начале притирания он будет чисто «металлическим» и громким, то ближе к концу звук будет более приглушенным. То есть, когда трется не металл по металлу, а металл по матовой поверхности. Обычно процесс притирки занимает 5…10 минут (зависит от конкретной ситуации и состояния клапанного механизма).

Обычно притирку выполняют с использованием паста разной зернистости. Сначала используют крупнозернистую пасту, а потом — мелкозернистую. Алгоритм их использования одинаковый. Однако вторую пасту можно использовать лишь после того, как будет хорошо зашлифована и затвердеет слой первой пасты.

После выполнения притирки необходимо тщательно протереть непосредственно клапан и его седло чистой ветошью, а также можно промыть поверхность клапана с тем, чтобы удалить с его поверхности остатки притирочной пасты.

Проверить качество притирки путем проверки концентричности расположения тарелки клапана и его седла. Для этого необходимо нанести на фаску головки клапана тонкий слой графита карандашом. Далее помеченный клапан нужно вставить в направляющую втулку, слегка прижать к седлу, после провернуть. По полученным следам графита можно судить о концентричности расположения клапана и его седла. Если притирка хорошая, то от одного поворота клапана все нанесенные черточки сотрутся. Если этого не произошло — притирку необходимо повторить до выполнения указанного условия. Однако полную проверку выполняют другим методом, описанным ниже.

По завершении выполнения притирки клапанов все рабочие поверхности деталей промывают керосином с целью удаления остатков притирочной пасты и грязи. Ножку клапана и втулку смазывают моторным маслом. Далее клапана устанавливают на их посадочные места в головке блока цилиндров.

В процессе притирки клапанов необходимо избавиться от следующих типов дефектов:

- Нагар на фасках, не приведший к деформации фаски (клапана).

- Нагар на фасках, приведший к деформации. В частности, на их конической поверхности появилась ступенчатая поверхность, а сама фаска стала круглой.

Обратите внимание, что если в первом случае клапан можно просто притереть, то во втором нужно обязательно выполнить его проточку. В некоторых случаях притирка выполняется в несколько этапов. Например, грубая притирка проводится до тех пор, пока на поверхности обрабатываемой детали не будут удалены все раковины и царапины.

Зачастую для притирки используют пасту с разным уровнем зернистости. Крупный абразив предназначен для удаления значительных повреждений, а мелкий — для доводки. Соответственно, чем более мелкий абразив применяется — тем качественнее считается притирка клапанов. Обычно пасты имеют номера. Например, 1 — чистовая, 2 — черновая. Нежелательно попадание абразивной пасты на другие элементы клапанного механизма. Если же она попала туда — смойте ее керосином.

Притирка клапанов дрелью

Притирка клапанов с помощью дрели — наиболее оптимальный вариант, с помощью которого можно сэкономить время и силы. Его принцип аналогичен ручной притирке. Алгоритм его выполнения следующий:

Его принцип аналогичен ручной притирке. Алгоритм его выполнения следующий:

- Взять подготовленный металлический стержень и надеть на него резиновый шланг подходящего диаметра. Для лучшего закрепления можно воспользоваться хомутом соответствующего диаметра.

- Упомянутый металлический стержень с прикрепленным резиновым шлангом закрепить в патроне электродрели (или шуруповерта).

- Взять клапан и надеть на его стержень пружинку, после чего установить его на посадочное место.

- Немного выдвинув клапан из головки блока цилиндров, нанести на его фаску небольшое количество притирочной пасты по периметру его тарелки.

- Вставить стержень клапана в резиновый шланг. При необходимости также воспользоваться для лучшего крепления хомутом соответствующего диаметра.

- На низких оборотах дрели начать притирать клапан на его посадочном месте. При этом нужно двигать его вперед-назад, в чем, собственно, и будет помогать установленная пружина. После нескольких секунд вращения в одну сторону нужно переключить дрель на реверс, и вращать ее в противоположную сторону.

Процедуру выполнять аналогично, до появления матового пояска на корпусе клапана.

По завершении притирки тщательно вытереть клапан от остатков пасты, желательно с помощью растворителя. Причем удалять пасту нужно не только с фаски клапана, но и с его седла.

Притирка новых клапанов

Существует еще один притирки новых клапанов на головке блока цилиндров. Алгоритм его выполнения следующий:

- С помощью смоченной в растворителе ветоши необходимо удалить грязь и налет на фасках всех новых клапанов, а также на их седлах (посадочных местах). Важно, чтобы их поверхности были чистыми.

- Взять кусочек двустороннего скотча и наклеить его тарелку притираемого клапана (вместо двустороннего скотча можно взять обычный, но предварительно сделав из него кольцо и сжав до плоского состояния, тем самым превратив в двусторонний).

- Смазать кончик стержня машинным маслом, и установить его на посадочное место, где предполагается выполнить притирку устройства.

- Взять любой другой клапан аналогичного диаметра и вставить в патрон шуруповерта или дрели.

- Совместить тарелки двух клапанов, чтобы они с помощью скотча склеились между собой.

- Несильно надавливая на дрель или шуруповерт на малых оборотах начать притирку. Электроприбор будет вращать один клапан, а тот, в свою очередь, будет передавать вращательные движения на притираемый клапан. Вращение должно быть как прямым, так и реверсным.

- Признаки окончания процедуры аналогичны описанным выше.

- Обратите внимание, что многие современные автомобильные двигатели не поддаются притирке клапанов. Это связано с тем, что они выполнены из алюминия, и при значительном повреждении элементов двигателя возникает риск частой замены клапанов. Поэтому владельцам современных иномарок имеет смысл дополнительно уточнить эту информацию или лучше обратиться за помощью в автосервис.

Помните, что после притирки нельзя менять клапана местами, поскольку притирка выполняется для каждого клапана индивидуально.

Как проверить притирку клапанов

По окончании выполнения притирки клапанов обязательно нужно выполнить проверку качества притирки. Это можно сделать одним из двух методов.

Метод первый

Описанный ниже способ наиболее является наиболее распространенным, однако он не всегда покажет правильный результат со 100% гарантией. Также его невозможно использовать для проверки качества притирки клапанов у двигателей, оснащенных клапаном EGR.

Так, для выполнения проверки необходимо положить головку блока цилиндров на бок, таким образом, чтобы отверстия колодцев, к которым присоединяются коллекторы, «смотрели» вверх. Соответственно, клапана будут располагаться в горизонтальной плоскости, а их крышки будут расположены вертикально. Перед выполнением проверки выполненной притирки клапанов необходимо с помощью компрессора осушить выходы клапана, чтобы обеспечить наглядность возможного вытекания топлива из-под них (то есть, чтобы вертикальная стенка была сухая).

Далее необходимо в вертикально расположенные колодцы заливать бензин (а еще лучше керосин, поскольку он обладает лучшей текучестью). Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Однако такой метод имеет и свои недостатки. Так, с его помощью невозможно проверить качество притирки клапанов при работе двигателя под нагрузкой (просачивание газов под нагрузкой). Также его нельзя использовать для двигателей, оснащенных клапаном ЕГР, поскольку их конструкция подразумевает наличие в одном или нескольких цилиндрах соответствующих клапанов, через которые топливо и выльется наружу. Поэтому проверить герметичность данным способом не получится.

Метод второй

Второй метод проверки качества притирки клапанов является универсальным и наиболее достоверным, поскольку позволяет проверить прохождения газов через клапана под нагрузкой. Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку. Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка).

Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку. Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка).

Взять воздушный компрессор и с его помощью подать в боковой колодец струю сжатого воздуха. Причем необходимо подавать сжатый воздух как в отверстие впускного коллектора, так и в отверстие выпускного коллектора. Если притирка клапанов была выполнена качественно, то из-под них не будут выходить пузырьки воздуха даже под нагрузкой, которую обеспечивает компрессор. Если же имеют место воздушные пузырьки — значите, герметичности нет. Соответственно, притирка была выполнена некачественно, и необходимо выполнить доработку. Описанный в данном разделе метод является чрезвычайно эффективным и универсальным, его можно использовать для любых двигателей.

Заключение

Притирка клапанов — несложная процедура, с которой может справиться большинство автовладельцев, особенно имеющих навыки ремонтных работ. Главное при этом иметь соответствующие инструменты и материалы. Пасту для притирки можно сделать самостоятельно, или же купить уже готовую. Однако второй вариант предпочтительнее. Для проверки качества выполненной притирки желательно использовать воздушный компрессор, обеспечивающий проверку просачивания газов под нагрузкой, это более качественный подход.

Головка блока цилиндров Lada Priora | Лада Приора | ВАЗ 2170

3. Головка блока цилиндров (ГБЦ)

Общие сведения

Головка цилиндров общая для четырех цилиндров. Она отлита из алюминиевого сплава, к блоку крепится десятью болтами и центрируется двумя втулками. Для равномерного и плотного прилегания головки к блоку болты следует затягивать на холодном двигателе в определенной последовательности.

В головке находятся два распределительных вала, 16 клапанов с направляющими втулками и седлами и 16 гидрокомпенсаторов.

Как впускные, так и выпускные клапаны изготавливается из стали, причем выпускной имеет головку из жаропрочной стали с наплавленной фаской. Тарелка впускного клапана имеет несколько больший диаметр, чем выпускного. Это сделано для лучшего наполнения цилиндров рабочей смесью.

Распределительные валы — пятиопорные, литые, чугунные, у каждого — по восемь кулачков. Распределительные валы впускных и выпускных клапанов не взаимозаменяемы.

Опоры распределительных валов выполнены в головке, а их крышки объединены в корпус подшипников, устанавливаемый на головку. Заменять корпус подшипников необходимо в сборе с головкой блока цилиндров. Сверху корпус подшипников закрыт крышкой головки блока с маслозаливной горловиной.

Снятие и установка головки блока цилиндров, замена гидрокомпенсаторов

Для данной операции потребуются следующие инструменты: шестигранник 5 мм, ключ 10 мм, ключ 13 мм, ключ 17 мм, ключ 22 мм.

1. Снять аккумуляторную батарею (см. соответствующий раздел).

соответствующий раздел).

2. Снять защиту двигателя (см. соответствующий раздел).

3. Слить охлаждающую жидкость (см. соответствующий раздел).

4. Снять декоративную крышку двигателя (см. соответствующий раздел).

5. Снять корпус воздушного фильтра (см. соответствующий раздел).

6. Снять катушки зажигания (см. соответствующий раздел).

7. Снять свечи зажигания (см. соответствующий раздел).

8. Отсоединить разъем датчика неровности дороги (при наличии).

9. Отвернуть болт и отсоединить провод «массы» от головки блока цилиндров (при наличии).

10. Отвернуть болт и отсоединить второй провод «массы» от головки блока цилиндров.

11. Отсоединить общий разъем катушек зажигания.

12. Отсоединить общий разъем форсунок.

13. Отвернуть болт крепления и снять кронштейн общих разъемов.

14. Отсоединить разъем датчика давления масла.

15. Отсоединить жгут проводов (стрелка 1).

16. Отвернуть болт (стрелка 2) и снять кронштейн жгута проводов.

17. Отвернуть болт (стрелка 3) и снять кронштейн топливопровода топливной рампы.

18. С помощью двух ключей отвернуть штуцер топливопровода топливной рампы и снять топливопровод.

ВНИМАНИЕСледить за тем, чтобы не потерять уплотнительное кольцо в штуцерах. Примечание:

Поврежденное уплотнительное кольцо заменить новым.

19. Отвернуть гайку и отсоединить провод «массы» от корпуса термостата.

20. Отсоединить разъем (1) датчика температуры охлаждающей жидкости и разъем (2) датчика температуры охлаждающей жидкости для комбинации приборов.

21. Отсоединить разъем датчика детонации.

22. Отсоединить разъем датчика положения распределительного вала.

23. Отсоединить разъем датчика положения коленчатого вала.

24. Отсоединить разъем датчика уровня масла.

25. Убрать в сторону жгут проводов.

26. Ослабить хомуты и отсоединить два патрубка картерных газов от головки блока цилиндров.

27. Снять узел дроссельной заслонки (см. соответствующий раздел).

28. Снять впускной коллектор (см. соответствующий раздел).

29. Снять топливную рампу (см. соответствующий раздел).

30. Ослабить хомут и отсоединить от корпуса термостата верхний патрубок радиатора.

31. Ослабить хомут и отсоединить от крышки корпуса термостата нижний патрубок радиатора.

32. Ослабить хомут и отсоединить от корпуса термостата патрубок подачи охлаждающей жидкости к радиатору отопителя.

33. Ослабить хомут и отсоединить от корпуса термостата патрубок подачи охлаждающей жидкости к дроссельной заслонке. Снять патрубок.

Ослабить хомут и отсоединить от корпуса термостата патрубок подачи охлаждающей жидкости к дроссельной заслонке. Снять патрубок.

34. Ослабить хомут и отсоединить от крышки корпуса термостата патрубок насоса охлаждающей жидкости.

35. Отвернуть две гайки крепления корпуса термостата.

36. Снять корпус термостата.

Примечание:При установке прокладку заменить новой.

37. Ослабить хомут и отсоединить от трубы насоса охлаждающей жидкости патрубок отвода жидкости от дроссельной заслонки. Снять патрубок.

38. Ослабить хомут и отсоединить патрубок от трубы насоса охлаждающей жидкости.

Примечание:При установке патрубков нанести смазку «ЛИТОЛ» на трубу насоса охлаждающей жидкости.

39. Отвернуть гайку крепления верхней подушки.

40. Извлечь болт.

41. Ослабить болт крепления верхней подушки и откинуть ее в сторону от двигателя.

42. Отвернуть три гайки крепления кронштейна верхней подушки от головки блока цилиндров.

43. Снять кронштейн.

Примечание:При установке на шпильки крепления кронштейна нанести графитовую смазку.

44. Снять выпускной коллектор (см.соответствующий раздел).

45. Снять ремень привода ГРМ (см.соответствующий раздел).

46. Снять шкивы распределительных валов (см. соответствующий раздел).

47. Снять промежуточный и натяжной ролики ремня привода ГРМ (см. соответствующий раздел).

48. Отвернуть четыре болта крепления задней крышки ремня привода ГРМ.

Примечание:Для наглядности фото было выполнено при снятом двигателе.

49. Отвернуть 14 (или 15) болтов крепления крышки головки блока цилиндров в указанной последовательности (см. фото ниже).

50. Снять крышку головки блока цилиндров.

51. Отвернуть датчик давления масла.

52. Отвернуть 20 болтов крепления корпуса подшипников распределительных валов в указанной последовательности (см. фото ниже).

53. Снять корпус подшипников распределительных валов вместе с распределительными валами.

54. Магнитом извлечь гидрокомпенсаторы из посадочных мест.

55. Отвернуть десять болтов крепления головки блока цилиндров в указанной последовательности (см. фото ниже).

56. Извлечь болты с шайбами.

57. Снять головку блока цилиндров и положить ее на верстак.

58. Снять старую прокладку.

Примечание:— Ниже описаны операции по установке головки блока цилиндров.

— Для наглядности установка головки блока цилиндров показана при снятом двигателе.

59. Метчиком очистить резьбу отверстий под болты крепления головки блока цилиндров в блоке.

60. Очистить поверхности контакта головки и блока цилиндров от остатков старой прокладки.

61. Установить новую прокладку головки блока цилиндров.

Примечание:Направляющие втулки должны войти в соответствующие отверстия прокладки.

62. Установить головку блока цилиндров.

63. Нанести слой моторного масла на резьбу новых болтов крепления головки блока цилиндров.

64. Установить болты с шайбами и затянуть рекомендованным моментом в указанной последовательности (см.фото ниже).

65. Перед установкой промыть в бензине и продуть сжатым воздухом гидрокомпенсаторы

а также продуть сжатым воздухом масляные каналы в головке блока цилиндров.

66. Нанести моторное масло на гидрокомпенсаторы

и установить их в головку блока цилиндров.

67. Установить распределительные валы и корпус подшипников распределительных валов (см. раздел ниже).

68. Нанести герметик на крышку головки блока цилиндров.

Места нанесения герметика на крышку головки блока цилиндров

69. Установить крышку головки блока цилиндров

и затянуть болты.

70. Установить и затянуть снятый ранее датчик давления масла.

71. Дальнейшая установка производится в последовательности, обратной снятию.

Снятие и установка распределительных валов, замена сальников распределительных валов

Для данной операции потребуются следующие инструменты: отвертка, молоток.

1. Снять корпус подшипников распределительных валов вместе с распределительными валами (см. раздел выше «Снятие и установка головки блока цилиндров»)

и положить его на верстак.

2. С помощью отвертки и молотка извлечь сальники распределительных валов.

3. Извлечь распределительные валы из корпуса.

Впускной распределительный вал

Выпускной распределительный вал

4. Извлечь заглушки распределительных валов.

5. Произвести визуальный осмотр распределительного вала. На рабочих поверхностях шеек не допускаются царапины, задиры, наволакивание алюминия от корпуса подшипников. На рабочих поверхностях кулачков не допускается износ свыше 0,5 мм, а также задиры и износ кулачков. При обнаружении каких-либо повреждений, распределительный вал заменить новым.

Для данной операции потребуются следующие инструменты: ключ 8 мм.

1. Очистить головку блока цилиндров и корпус подшипников распределительных валов от остатков старого герметика и масла.

2. Нанести тонкий слой моторного масла на кулачки и шейки распределительных валов.

3. Установить выпускной

и впускной распределительные валы в головку блока цилиндров.

ВНИМАНИЕНе перепутать валы! Впускной распределительный вал имеет поясок (см. фото ниже).

4. Нанести герметик на сальники распределительных валов и установить их.

5. Нанести герметик на новые заглушки распределительных валов

6. Нанести герметик на корпус подшипников распределительных валов.

Места нанесения герметика на корпус подшипников

7. Нанести тонкий слой моторного масла на опоры распределительных валов в корпусе подшипников.

8. Установить корпус подшипников распределительных валов в головку блока цилиндров.

9. Повернуть распределительные валы так, чтобы пазы под шпонки были расположены вверх.

10. Установить и затянуть 20 болтов крепления корпуса подшипников распределительных валов рекомендуемым моментом и в указанной на фото последовательности.

11. Описание дальнейшей установки приводится в разделе выше «Снятие и установка головки блока цилиндров».

Разборка, сборка головки блока цилиндров;притирка клапанов

Для данной операции потребуются следующие инструменты: приспособление для сжатия пружин клапанов, приспособление для маслосъемных колпачков, отвертка, молоток,ключ 22 мм.

1. Снять головку блока цилиндров (см. выше).

2. Отвернуть датчик температуры охлаждающей жидкости.

3. Установить специальное приспособление для сжатия пружин клапанов, как показано на фото ниже.

4. С помощью этого приспособления сжать клапанную пружину и извлечь сухари.

Примечание:Следить за тем, чтобы не потерять сухари.

5. Извлечь тарелку пружины.

6. Извлечь пружину.

7. Извлечь опорную шайбу пружины.

8. Извлечь клапан.

9. С помощью специального приспособления извлечь маслосъемный колпачок.

10. Аналогично снять остальные клапаны и маслосъемные колпачки.

Притирка клапанов

Для данной операции потребуются следующие инструменты: притирочная паста, приспособление для притирки клапанов.

Примечание:Притирка выполняется на снятой головке блока цилиндров.

1. Снять клапаны (см. «Разборка головки блока цилиндров»).

2. Нанести на фаску клапана притирочную пасту.

3. Вставить клапан в головку блока цилиндров и закрепить на его стержне приспособление для притирки.

4. Прижать клапан к седлу и проворачивать его из стороны в сторону.

5. Притирку производить, пока не образуется равномерный поясок на фаске клапана

и на его седле.

6. Удалить остатки притирочной пасты и установить клапан в обратной последовательности.

7. Аналогично притереть остальные клапаны.

Для данной операции потребуются следующие инструменты: щипцы, молоток, приспособление для сжатия пружин.

1. Притереть клапаны (см. выше).

2. Сделать самостоятельно специальное приспособление, чтобы не перепутать притертые клапаны.

Примечание:Можно использовать доску с просверленными отверстиями под клапаны.

3. Очистить головку блока цилиндров от остатков старой прокладки и масла. Затем обдуть ее сжатым воздухом.

4. Нанести моторное масло на стержень клапана.

5. Установить клапан в головку блока цилиндров.

6. Перевернуть головку блока цилиндров.

Примечание:Следить за тем, чтобы не выпал клапан.

7. Установить на клапан специальную пластиковую втулку. Это необходимо для того, чтобы при установке не повредить маслосъемный колпачок.

8. Нанести моторное масло на маслосъемный колпачок.

9. С помощью щипцов установить маслосъемный колпачок на стержень клапана пружиной вверх.

10. Извлечь установленную ранее пластиковую втулку.

11. С помощью специального приспособления и молотка запрессовать маслосъемный колпачок, вращая при этом специальное приспособление.

ВНИМАНИЕПри запрессовке колпачков под клапан подложить доску.

12. С помощью магнита установить опорную шайбу пружины.

13. Установить пружину.

14. Установить тарелку.

15. Установить специальное приспособление для сжатия пружин клапанов и с помощью него сжать пружину.

16. С помощью магнита и шила установить сухари.

17. Снять приспособление для сжатия пружин.

18. Аналогично установить остальные клапаны.

19. С помощью подходящей надставки и молотка слегка постучать по тарелке клапанной пружины. Это необходимо для того, чтобы сухари установились на свои места.

20. Установить ранее снятый датчик давления масла.

21. Установить головку блока цилиндров.

Проверка технического состояния головки блока цилиндров

1. Снять головку блока цилиндров (см. выше).

2. Очистить все поверхности головки блока цилиндров и корпус подшипников от нагара, загрязнений и других отложений.

3. Произвести визуальный осмотр головки блока и корпуса подшипников на предмет наличия трещин, сколов, задиров и коробления. При обнаружении каких-либо повреждений, заменить головку блока или и корпус подшипников, если возникнет необходимость.

4. Проверить головку блока цилиндров на неплоскостность. Для этого необходимо, используя специальную линейку и набор щупов, произвести измерение в указанных на фото плоскостях. Предельно допустимая величина зазора не должна превышать 0,1 мм.

Примечание:На фото головка блока показана с установленными клапанами.

5. Проверить корпус подшипников на неплоскостность. Для этого необходимо, используя специальную линейку и набор щупов, произвести измерение в указанных на фото плоскостях. Предельно допустимая величина зазора не должна превышать 0,1 мм.

6. Проверить рабочие поверхности седел клапанов на наличие повреждений. При обнаружении повышенного износа произвести расточку седла с последующей притиркой клапанов при сборке.

41

Когда и как сделать замену гидрокомпенсаторов на Приоре своими руками, 16 клапанов

В новом поколении автомобилей ВАЗ 2170-2172 «Приора» тольяттинский автомобилестроительный завод не только усовершенствовал дизайн, но и со временем снабдил их новым 16-клапанным двигателем. Такой двигатель начали устанавливать на все последующие модели.

Но, помимо улучшений в динамике и мощности, этот мотор принес в жизнь их владельцев новую проблему – быстрый износ и загиб клапанов, поскольку в 8-клапанных моторах это случалось значительно реже. В этой статье будет рассмотрена поэтапная замена клапанов на Приоре. 16 клапанов в головке двигателя увеличили мощность автомобиля с 76 до 92 л.с. Но они также немного усложнили ремонт автомобиля.

Симптомы и диагностика неисправной работы клапанов

Первым симптомом неисправности клапанов является ухудшение динамики работы двигателя. Автомобиль становится менее приемистым. Это может сопровождаться характерным постукиванием в двигателе, черным дымом из выхлопной трубы и неровной работой на холостом ходу. К тому же,если клапана на «Приоре» сильно износились или повреждены, то двигатель будет «кушать» много масла. Это станет заметно при регулярной проверке его уровня.

Более точную диагностику можно произвести, сняв и разобравголовку двигателя.При осмотре клапанов в первую очередь нужно проверить их целостность. Если какой-либо из клапанов прогорел или загнут, то использовать его дальше нельзя. Еще нужно обратить внимание на прилегание клапана к седлу, износ рабочей плоскости и направляющих клапанов.

Причины неисправной работы клапанов

Первая и самая неприятная ситуация, которая может случиться с клапаном на Приоре, – это загиб штока. В основном это случается на полуторалитровых двигателях после обрыва ремня ГРМ. В этих моторах не были предусмотрены выемки для клапанов на поршнях, поэтому при обрыве ремня ГРМ или его перескакивании клапана ударяются о поршень и загибаются.

Вторая причина неисправности – износ или изгиб рабочей плоскости клапана. Чрезмерно быстрый износ этой части клапана может произойти из-за бедной смеси, некачественных деталей или сильного перегрева в работе двигателя.

Третьей причиной является износ возвратно-движущихся деталей, в частности пружины. При этом клапан может касаться днища поршня. В таком случае можно деформировать поверхность поршня, и вас будет ожидать более значительный и дорогостоящий ремонт.

Замена клапанов наВАЗ 2170, 2171, 2172 «Приора»

Несмотря на всю сложность ремонта моторов, заменить клапана на 16-клапанной «Приоре» можно собственноручно. Для этого необходимо иметь общее представление об устройстве двигателя внутреннего сгорания, запастись необходимыми запчастями и инструментами, а также использовать данную статью в качестве руководства.

Инструменты и запчасти, необходимые для замены клапанов на «Приоре»:

- Торцевые ключи на 8, 10, 13, 19 и 21.

- Съемник для клапанных пружин.

- Съемник маслосъемных колпачков.

- Отвертки.

- Пинцет.

- Прокладка между головкой и блоком.

- Набор клапанов.

Процедуру замены клапанов необходимо начать со съема головки двигателя.

После того как снимите головку, расположите ее на деревянной подложке распределительными валами вверх, чтобы не повредить клапана. Затем нужно снять левую опору двигателя. Для этого торцевым ключом на 13 отверните 3 гайки, закрепляющие ее.

После того как опора отсоединена от корпуса, открутите ключом на 10 болт, который держит крепление топливной трубки, и отсоедините его.

После тем же ключом на 10 открутите 2 болта, которые крепят датчик положения распредвала.

Затем вам нужно отсоединить датчик аварийного падения давления масла. Для этого его нужно вывернуть из блока подшипников ключом на 21.

Потом ключом на 19 выкрутите из термостата датчик температуры охлаждающей жидкости

, а ключом на 21 выверните его заднюю часть из корпуса головки двигателя.

Теперь вы можете отсоединить термостат. Для этого открутите две гайки на 13, которые его держат, и снимите его со шпилек вместе с прокладкой.

Затем для удобства в дальнейшей работе свечным ключом выкрутите свечи зажигания.

Теперь снимите блок подшипников распределительных валов. Для этого торцевым ключом на 8 нужно открутить 20 болтов, держащих корпус блока.

Затем выньте распредвалы из выемок блока цилиндров и снимите с их передних концов сальники.

Снимите заглушки с торца головки.

Затем вы можете извлечь из нее гидротолкатели клапанов.

После отсоединения всех элементов очистите поверхность головки от нагара и возможных заусенцев.

Замена клапанов на «Приоре»

Для начала вам нужно установить упор под снимаемый клапан. Затем правильно поставить съемник для пружины клапана.

Для этого в крутите в отверстие на корпусе головки болт, который крепит крышку блока подшипников, и зацепите за него съемник. Теперь сожмите этим приспособлением пружину и выньте оба сухаря клапанов из верхней тарелки пружины.

Это можно сделать пинцетом или отверткой. Если «сухарь» не выходит, то можно легонько ударить по верхней тарелке пружины молотком и освободить его. Теперь можно снять съемник. Затем снимите верхнюю тарелку и выньте пружину из отверстия.

Теперь вы можете с легкостью достать клапан, немного подтолкнув его отверткой.

Следующим этапом в замене будет снятие маслосъемного колпачка с клапана. Он спрессовываеться с втулки специальным съемником или плоскогубцами.

Затем очистите клапан от нагара и внимательно его осмотрите. Заменять клапана нужно со следующими дефектами:

- Глубокие царапины и повреждения на рабочей плоскости клапана.

- Загиб стержня или трещины на нем.

- Прогоревшая рабочая плоскость.

Также следует внимательно осмотреть седла клапанов на наличие значительных повреждений. Если дефекты есть, то нужно отшлифовать их в специализированной мастерской. Проверьте состояние пружин клапанов. Если на них есть какие-либо повреждения или изгибы, то замените их.

После полного осмотра всех клапанов замените неисправные и установите клапана на место, смазав их перед этим моторным маслом. Для сборки головки и установки ее на место повторите действия, описанные в статье, в обратном порядке.

Важно: прокладка между блоком цилиндров и головкой одноразовая. Поэтому обязательно замените ее перед установкой головки.

Несколько советов для владельцев автомобиля «Приора»

Для того чтобы избежать быстрого износа или загиба клапанов, рекомендуется придерживаться нескольких правил:

Следите за состоянием ремня ГРМ. Большинство проблем с клапанами возникает при его обрыве. Это можно предупредить, если использовать качественные ремни, и, главное, вовремя их менять.

Заправляйте качественное топливо. При бедной смеси температура сгорания в двигателе значительно повышается, что приводит к деформации рабочей плоскости клапана или его прогоранию.

Используйте качественные запчасти. Если вам уже пришлось заменить клапана, то устанавливайте только проверенные фирменные запчасти. Не стоит экономить, покупая аналоги от неизвестного производителя или заведомо некачественные, но дешевые детали. Как показывает практика, впоследствии такая экономия обходится значительно дороже.

Операции проводимые при разборке, ремонте и сборке головки блока цилиндров на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

Общий вид и конструкция головки блока цилиндров на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

Рис. 1. Детали головки блока цилиндров: 1 – головка блока; 2 – впускной распределительный вал; 3 – сальник; 4 – выпускной распределительный вал; 5 – корпус подшипников распределительных валов; 6 – крышка головки блока; 7 – кронштейн крепления жгута проводов; 8 – заглушки; А – отличительный поясок впускного распределительного вала.

Головка 1 (рис. 1) блока цилиндров общая для четырех цилиндров, отлита из алюминиевого сплава, с камерами сгорания шатровой формы. Впускные и выпускные каналы выведены на разные стороны головки блока. Клапаны расположены V-образно в два ряда: с одной стороны впускные, с другой — выпускные.В головку запрессованы металлокерамические седла клапанов и латунные направляющие втулки клапанов. Внутренний диаметр направляющих втулок (7±0,015) мм, наружный (для втулок, поставляемых в запасные части) – 12,079–12,090 мм и 12,279–12,290 мм (втулка, увеличенная на 0,2 мм).Диаметр тарелки впускного клапана 29 мм, выпускного – 25,5 мм. Диаметр стержня впускного клапана (6,975±0,007) мм, выпускного – (6,965±0,007) мм.На каждый клапан установлено по одной пружине. Длина пружины в свободном состоянии 38,19 мм, под нагрузкой (240±9,6) Н [(24,5±0,98) кгс] должна быть 32 мм, а под нагрузкой (550±27,5) Н [(56,1±2,8) кгс] – 24 мм.

Принцип работы газараспределительного клапанного механизма в головке блока цилиндров автомобиля ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

Клапаны приводятся в действие кулачками распределительных валов через цилиндрические гидротолкатели, расположенные в направляющих отверстиях головки блока цилиндров по оси отверстий под клапаны. Гидротолкатели автоматически устраняют зазор в клапанном механизме, поэтому при техническом обслуживании автомобиля проверять и регулировать зазор в клапанном механизме не требуется.Масло для работы гидротолкателей подводится из системы смазки по вертикальному каналу в блоке цилиндров к каналу в головке блока цилиндров около 5-го болта крепления, а затем по верхним каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. В вертикальном канале головки блока цилиндров расположен обратный шариковый клапан, не допускающий слива масла из верхних каналов после остановки двигателя.Для привода клапанов служат два распределительных вала: впускной и выпускной. Валы отлиты из чугуна и снабжены пятью опорными шейками, которые вращаются в гнездах, выполненных в головке блока цилиндров и в одном общем корпусе подшипников распределительного вала. Для повышения износостойкости рабочие поверхности кулачков и шейка под сальник отбелены. Для того чтобы отличить впускной распределительный вал от выпускного, на впускном валу около первой опоры выполнен отличительный поясок А.От осевых перемещений валы удерживаются упорными буртиками, расположенными по обе стороны от передней опоры. Передние концы распределительных валов уплотнены самоподжимными резиновыми сальниками. Задние отверстия, расположенные по оси валов в головке блока цилиндров и корпусе подшипников, закрыты обрезиненными колпачковыми заглушками.

Инструменты и приспособления необходимые для снятия клапанов на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

Вам потребуются: приспособление для сжатия клапанных пружин, приспособление для выпрессовки и оправка для запрессовки маслосъемных колпачков, торцовые ключи «на 8», «на 10», «на 13», ключи «на 19», «на 21», шестигранник «на 10», отвертка, пинцет.

Разборка головки цилиндров на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

1. Снимите головку блока цилиндров с двигателя (см. «Замена прокладки головки блока цилиндров на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)»). 2. Установите головку блока распределительными валами вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны.

3. Отверните торцовой головкой «на 13» три гайки крепления левой опоры силового агрегата…

4. …и снимите опору.

5. Выверните ключом «на 10» два болта крепления кронштейна топливной трубки…

6. …и снимите кронштейн.

7. Выверните ключом «на 10» два болта крепления датчика фаз…

8. …и снимите датчик.

9. Выверните ключом «на 21» датчик сигнальной лампы аварийного падения давления масла из корпуса подшипников распределительных валов.

10. Выверните ключом «на 19» из термостата датчик температуры охлаждающей жидкости.

11. Выверните ключом «на 21» датчик указателя температуры охлаждающей жидкости из заднего торца головки блока.

12. Отверните ключом «на 13» две гайки крепления термостата.

13. Снимите термостат…

14. …и установленную под ним уплотнительную прокладку.

15. Выверните свечным ключом свечи зажигания, чтобы случайно не повредить их.

16. Выверните торцовой головкой «на 8» двадцать болтов крепления корпуса подшипников распределительных валов…

17. …и снимите корпус.

18. Выньте распределительные валы из опор головки блока цилиндров и снимите с их передних концов сальники.

19. Выньте заглушки из заднего торца головки блока.

20. Извлеките гидротолкатели клапанов из отверстий головки блока цилиндров.

21. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на плоскости головки блока.

Проверка отклонения форм головки цилиндров на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

22. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой. Если зазор больше 0,1 мм, можно прошлифовать привалочную поверхность. Для этого обратитесь в специализированную мастерскую.

23. Аналогично проверьте плоскостность привалочных поверхностей головки блока под впускной коллектор…

24. …и катколлектор. Неплоскостность этих поверхностей не должна превышать 0,1 мм.

25. Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под гнездо и завернув гайки его крепления. Вверните на место датчик указателя температуры охлаждающей жидкости, если его выворачивали.

26. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15–20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку и извлечь пробки.27. Проверьте состояние опорных поверхностей под шейки распределительных валов на головке блока…

28. …и корпусе подшипников. Если хотя бы на одной из них есть следы износа, задиры или глубокие риски, замените головку и корпус подшипников.

29. Промойте масляные каналы. Для этого заглушите вертикальный масляный канал со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами)…

30. …залейте бензин в масляный канал головки блока…

31. …и корпуса подшипников распределительных валов и выдержите 15–20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

32. Для проверки герметичности клапанов вверните свечи и залейте керосин в камеры сгорания. Если в течение 3 мин керосин не просочится из камер сгорания в каналы, клапаны герметичны. В противном случае притрите (см. «Притирка клапанов на двигатель 21126 автомобиль ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)» или замените клапаны.

Снятие клапана с головки цилиндров на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

Примечание

Для замены или притирки клапанов снимите с головки блока цилиндров следующие детали: 1 – клапан; 2 – пружина; 3 – тарелка; 4 – сухари.

33. Установите под снимаемый клапан подходящий упор. 34. Установите приспособление для сжатия пружин клапанов, ввернув в одно из отверстий головки блока болт крепления крышки подшипника распределительного вала и зацепив приспособление за этот болт. Сожмите приспособлением пружину клапана.

35. Выньте два сухаря из верхней тарелки пружины с помощью пинцета или намагниченной отвертки. Затем снимите приспособление.

Полезный советЕсли усилие перемещения рычага приспособления значительно увеличивается, а сухари не выходят из проточки клапана, нанесите легкий удар молотком по тарелке пружин, чтобы сухари освободились.

36. Снимите тарелку пружины.

37. Снимите пружину.

38. Подтолкните и выньте клапан из головки блока.

Снятие маслосъемных колпачков на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

39. Спрессуйте маслосъемный колпачок с направляющей втулки клапана приспособлением или пассатижами (см. «Замена маслосъемных колпачков на автомобиле ВАЗ 2170 2171 2172 Лада приора (Lada Priora)»).

40. Очистите нагар с клапана подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапан.

41. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3, коробление тарелки 2, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов (см. «Притирка клапанов на двигатель 21126 автомобиль ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)»).42. Если повреждения рабочей фаски клапанов невозможно вывести притиркой, можно прошлифовать фаску на специальном станке в специализированной мастерской.

43. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов на двигатель 21126 автомобиль ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)»).

44. Более значительные дефекты седел клапанов устраняют шлифованием. Седла рекомендуется шлифовать в специализированной мастерской.

Рис. 2. Места обработки фасок седел клапанов

45. Имея слесарный навык, эту работу можно выполнить вручную с помощью набора специальных фрез. Вначале обрабатывают фаску а (рис. 2) под углом 15°, затем фаску б под углом 20° и фаску в под углом 45°. После шлифования необходимо притереть клапаны (см. «Притирка клапанов на двигатель 21126 автомобиль ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)»).

46. Проверьте состояние пружин клапанов. Искривленные, сломанные или имеющие трещины пружины замените.

Рис. 3. Параметры проверки пружины клапана на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

47. Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками (рис. 3). Если пружина не соответствует требуемым параметрам, замените ее.48. Осмотрите гидротолкатели клапанов. Если на рабочей поверхности 1 есть задиры, царапины и прочие дефекты, замените гидротолкатели. Измерьте наружные диаметры толкателей, изношенные толкатели замените. На рабочих поверхностях 2 не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, натира металла. Гидротолкатели на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora) с такими дефектами надо заменить. На поверхностях 2 допускаются концентрические следы приработки с кулачками распределительного вала.

Рис. 3. Размеры клапанов и их направляющих втулок на автомобиле ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)

49. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана (рис. 3). Проверку зазора рекомендуется выполнять в специализированной мастерской, так как для измерения диаметра втулок нужен специальный инструмент (нутромер).

Зазоры между клапаном и направляющей втулкой, мм: номинальный для впускных и выпускных клапанов…..0,018–0,047предельно допустимый для впускных и выпускных клапанов…..0,300

50. Если зазор не достиг предельно допустимого, можно попробовать устранить его заменой клапана. Если это не удается сделать или зазор превышает предельно допустимый, замените направляющую втулку. Для этого выпрессуйте со стороны камеры сгорания дефектную втулку специальной оправкой, предварительно замерив высоту выступания верхней части втулки над поверхностью головки блока.51. Охладите новую втулку (например, с помощью углекислотного огнетушителя), смажьте ее моторным маслом, вставьте в специальную оправку и запрессуйте со стороны распределительного вала так, чтобы высота выступания верхней части втулки соответствовала замеренному значению. Разверните отверстие во втулке с помощью развертки до 7,000–7,015 мм для впускных и выпускных клапанов.52. Если устанавливается старый клапан, снимите заусенцы с проточек под сухари. После этого необходимо притереть клапан к седлу (см. «Притирка клапанов на двигатель 21126 автомобиль ВАЗ 2170 2171 2172 Лада Приора (Lada Priora)»).

53. Установите клапаны в головку блока в соответствии с ранее сделанной маркировкой, предварительно смазав стержни моторным маслом.54. Установите маслосъемные колпачки (см. «Замена маслосъемных колпачков на автомобиле ВАЗ 2170 2171 2172 Лада приора (Lada Priora)»).55. Установите распределительные валы и корпус подшипников распределительных валов (см. «Замена маслосъемных колпачков на автомобиле ВАЗ 2170 2171 2172 Лада приора (Lada Priora)»).56. Установите на головку блока все снятые при ее разборке детали и узлы.

Когда пора менять?

Эксплуатируя авто, следует постоянно следить за герметичным прилеганием головки блока цилиндров к самому блоку, чтобы не было протеканий рабочих жидкостей. Как все агрегаты автомобиля, ГБЦ требует регулярного техобслуживания. Больше требуют внимания детали, которые испытывают постоянную нагрузку. К ним относятся комплектующие механизма газораспределения: сальники клапанов, клапана, сальники распредвала, прокладка. От качественного обслуживания автомобиля зависит продолжительность службы его узлов и агрегатов.

Ремонт ГБЦ

Замену расходных материалов следует выполнять согласно рекомендаций, указанных в руководстве по обслуживанию Лада Приора. Менять сальники и прокладку следует по мере износа либо при их внешних повреждениях. Существует ряд операций, при которых необходим демонтаж головки блока цилиндров: доработка и шлифовка седел, замена клапанов, опрессовка седел и втулок клапанов и другие.

ГБЦ на Лада Приоре 16 цилиндров подлежит замене, если при ее визуальном осмотре обнаружены сколы, трещины, признаки коррозии. При ремонте могут выполняться следующие работы:

- меняться прокладки;

- осуществляться замена распределительных валов;

- меняться гидрокомпенсаторы, если они неисправны;

- меняться погнутые клапана, если оборвался ремень ГРМ.

Принцип работы гидрокомпенсатора и конструкция

Гидрокомпенсаторы автомобиля Лада Приора

Гидрокомпенсаторы находятся в двигателе, прямо между клапанами и кулачковым валом. Это металлические цилиндры и внутри каждого из них есть плунжер. Когда двигатель работает, кулачок вала давит на днище цилиндра и гидрокомпенсатор начинает перемещаться вниз. В это же самое время находящийся внутри него плунжер начинает давить на клапан, в результате чего клапан открывается. Благодаря такой конструкции у автовладельца нет необходимости измерять клапанные зазоры каждый раз во время планового техобслуживания двигателя, поскольку за размер зазора теперь отвечает масло, закачиваемое под высоким давлением в пространство под плунжерами. Чем больше туда подаётся масла, тем выше его давление и тем больше клапанный зазор.

Что такое ГБЦ?

Головка блока цилиндров – один из главных агрегатов двигателя. Она состоит из крышки, которая служит для защиты внутренних деталей от внешних воздействий окружающей среды. Изготавливается ГБЦ путем точечного литья из чугуна или сплава алюминия. Чтобы убрать остаточное напряжение, возникающее на этапе литья, изделие искусственно старят с помощью механической обработки.

Нижняя часть ГБЦ более расширенная, таким образом, она надежнее защищает внутренности блока. Внутри поверхность головки идеально гладкая. Агрегат состоит из большого количества элементов.

Строение ГБЦ Лада Приора

В верхней части ГБЦ отведено место под корпуса подшипников распредвалов, пружин клапанов, втулок и опорных шайб, а также для механизма газораспределения. Так как головка состоит из большого количества деталей, процесс сборки и разборки ГБЦ очень трудоемкий. В совокупности детали агрегата преобразуют энергию при сгорании топлива в механическую, благодаря которой осуществляется движение автомобиля.

Важные моменты

- Как уже говорилось выше, причиной стука компенсаторов может быть некачественное масло. Если планируется заменить только масло без замены гидрокомпенсаторов, то нужно будет запастись промывочной жидкостью для двигателей. Проблема в том, что приобрести действительно качественную жидкость сейчас не так-то просто.

- Если нормальной жидкости нет, двигатель придётся промывать вручную. Для этого нужно извлечь все гидрокомпенсаторы из их гнёзд и промыть их в керосине. В ходе этой операции важнее всего не перепутать детали местами, то есть каждый компенсатор надо будет поставить туда, где он был до промывки.

- Извлечь гидрокомпенсатор из гнезда — задача не такая простая, как кажется на первый взгляд. Он достаточно глубоко утоплен и его ничем нельзя поддеть. Лучше всего извлекать эти детали из двигателя с помощью магнита.

- Перед заменой гидрокомпенсаторов каждый из них следует проверить: возможно, некоторые ещё послужат. Для проверки нужно просто надавить на каждый компенсатор пальцами и попытаться утопить его в гнездо. Если для этого потребовалось значительное усилие, деталь ещё послужит. Если же гидрокомпенсатор провалился в гнездо очень легко — его надо заменить.

- После замены компенсаторов и запуска двигателя не следует ожидать, что стук пропадёт мгновенно. Нужно дать машине поработать на высоких оборотах минут 5-8. За это время масло дойдёт до подплунжерного пространства гидрокомпенсаторов и стук исчезнет. То же самое относится и к ситуации с простой заменой масла — новому маслу нужно дать время дойти до гидрокомпенсаторов.

Самое важное при замене гидрокомпенсаторов — не принимать поспешных решений, так как в ряде случаев вообще можно обойтись без замены. А если менять всё равно придётся, важно следовать инструкции и обязательно обратить внимание на важные нюансы процесса, изложенные выше.

Замена направляющих втулок клапанов Лада Priora

Ремонт головки блока цилиндров. Приора 16 клапанов.

Замена направляющих втулок клапанов, Volkswagen Passat B3.

Выпресовка направляющих втулок клапанов

ГБЦ 16 клапанов ремонт двигателя ваз 21124 ч.2

Как притереть клапана своими руками без инструмента to grind in the valve?

Как усилить прижатие дворников к лобовому стеклу. Сделай Сам!

Трещина Гбц Ford

Замена направляющих втулок клапанов ВАЗ подручными средствами

Снятие рокеров,рассухарив ание клапанов ford Sierra, Scorpion ohc 2.0 I часть 1

Позор водителя

Все по теме Замена направляющих втулок клапанов Лада Priora

Мамишова Татевик написал(а)

qwqwqwqwqqasasaxzx zx не вводите людей в заблуждение,ГБЦ остается на месте.вместо свечи штуцер+компрессо р,чтоб клапана не упали в цилиндр,и все ок!

Байрок Мизин написал(а)

Здравствуйте у меня такая броблема. На право поворачеваю звук даёт как будто молотком стукнул. А на асфальте шлефует. Что менять надо.

Доцент написал(а)

а где вы живете?

Оглу Зардалишвили написал(а)

‘Большой износ в целом вашего автомобиля’ при 100 тыш., вы серьезно?

Каук Исламбек написал(а)

самодиагностику проще

Stanfield написал(а)

а у меня когда присоединяю амперметр с начало показывает 250 мА, а потом падает в течении 3 секунд до 45 мА.. это нормально?? почему так падает??

Джура написал(а)

инструкция как не надо делать.

Кыз Калачашкина написал(а)

на 5e fe они откручиваются? на сто глотку рвут что нет а свечи у меня в масле не могу дуракам доказать говорят они не снимаются..

Савва Лысоков написал(а)

это не от коробки передач,верхняя от коробки,а нижние на карданы

Гаджимурад Евтеев написал(а)

О каком лямда идёт речь? Первый или второй?

Elvin написал(а)

ахахаах мужик, ты упал что ли?) все просто) ну да. Токарный станок и все просто. Ппц ты жжешь)

Исса написал(а)

Подскажите, есть ли отличительная особенность в демонтаже левой полуоси, на сколько я понимаю, эта операция должна быть легче. Но вот вопрос, присутствуют ли там колки, болтики или стопорное кольцо, дело в том, что течет сальник в коробке и нужно его поменять. Так же видна изношенность пыльника со стороны коробки.

Dalia написал(а)

Здравствуйте, подскажите, с каким моментом затягивать обратные клапана. Заранее спасибо.

Молышко Рамзан написал(а)

Видео познавательное в плане снятия и установки коллектора, разговор начался с ошибки Р2015 ты про нее рассказал, движуху навел, а что на выходе то? устранил ошибку Р2015 или же просто все сделал, чтобы заменить кольца, прокладку и саморез заколхозить? почему сами лепестки (заслонки) не промыл? целый час смотрел видос, но по итогу ответ так и не увидел. Нужно было снова сделать диагностику и показать людям, что это даст. либо сам датчик положения заслонок заменить, либо брать новый коллектор, вот что людей интересует в данном видео, но ответа тут я к сожалению не нашел

Соломон написал(а)

Я думаю автор ролика не прав. Изнашиваются не зубья, а обратная сторона рейки, куда упирается пробка. И по этому в среднем положении пробка глубже и заворачивается. Но при этом почти не зажимая зубья. Может я ошибаюсь, но я увидел износ на видео именно там.

Радомир написал(а)

а 1,9 -нормальный??? на т5

Валерьян написал(а)

Износ свое берет и никакие присадки износу не помеха, а так видео ролик классный респект!

Eleonora написал(а)

Поставил такую прокладку 8тысщ и потекла,до этого ставил гумикс польща 30 тысщ выхаживала без проблем. Цены для сравнения Как у автора 240грн,польша 6о грн.

Котельщикова Унна написал(а)

Ребята снимаете видео, снимайте от начала и до конца, хочется видеть видео и как снимаете

Kerry написал(а)

Спасибо! правильно обычный способ, у меня сейчас капиталка двигателя на галанте 90г, думал как же их заменить..выдумывал космический корабль. а как оказалось…через такую наставку повылетали как семечки с четырёх ударов)

Оставить комментарий

Головка блока цилиндров лада приора 16 клапанов

- Гарантируем быструю обработку Вашего заказа в рабочее время (мы работаем с 11-00 до 20-00, суббота и воскресенье — выходные дни).

- Гарантируем надёжную упаковку Вашего заказа (при отправке его Почтой России или транспортной компанией).

- Гарантируем максимально оперативную отправку оплаченного заказа (в течение 2-4 рабочих дней после поступления оплаты).

- Гарантируем возврат денег или обмен на другой товар (с перерасчётом) в течение 14 дней с момента получения заказа

(товар должен быть исправным, без следов установки, стоимость доставки не компенсируется). - Гарантируем бесплатный обмен товара (транспортные расходы за наш счёт), в случае если приобретённый товар оказался с дефектом.

Способы оплаты

Варианты доставки

Варианты самовывоза

Товар добавлен в закладки!

- Описание

- Отзывы

ПРИМЕНЯЕМОСТЬ: 16-ти клапанные двигатели ВАЗ 2112 (1.5), 21124 (1.6), 21126 (1.6), 21127 (1.6), 21129 (1.6), 21128 (1.8).

Требуется доработка (увеличение цековок) или замена поршней.

Доработанная ГБЦ (Спорт):

1. Установлены увеличенные облегчённые клапаны «AE»: впускные — 32 мм, выпускные — 27 мм.

2. Установлены увеличенные сёдла клапанов.

3. Увеличены каналы: впускные — 37 мм, выпускные — 34 мм.

4. Осажены пружины на 1,2 мм под тюнинговые распредвалы.

Пружины, тарелки клапанов, гидрокомпенсаторы и распредвалы в комплект не входят.

ПРИБАВКА МОЩНОСТИ 15-20%.

Работы, проводимые с головкой блока, направлены на улучшение коэффициента наполнения, уменьшение сопротивления выхлопным газам, повышение степени сжатия и снижение вероятности детонации при высокой степени сжатия. Способами повышения коэффициента наполнения является установка клапанов увеличенного диаметра и (или) продутых на специальном стенде, а также снижение потерь скорости движения горючей смеси в приборах питания, впускных трубах и клапанной щели. Поскольку величины потерь пропорциональны квадрату скорости движения смеси, то у впускного тракта форсированного двигателя для её снижения увеличивают проходные сечения. Установка увеличенных клапанов (32 мм/27 мм) даёт ощутимую прибавку в наполнении цилиндров горючей смесью и очистки их от продуктов сгорания. Для тех же целей, т.е. для улучшения наполнения цилиндров и создания минимального сопротивления выхлопным газам, производится обработка (увеличение) впускных (37 мм) и выпускных (34 мм) каналов головки блока, а также соответствующих коллекторов. Доводка чистоты каналов головки делается набором шарошек, а затем наждачной бумагой. Аналогично производятся работы с впускным коллектором. Следует особо отметить, что значительные потери в мощностных показателях двигателя появляются при неточной стыковке каналов головки с соответствующими коллекторами (на двигателях ВАЗ нестыковка составляет до 3 мм). При обработке каналов головки на это сразу обращается внимание, подгоняются по месту все прокладки и ликвидируются уступы за счёт подгонки патрубков.

- Детали головки блока цилиндров

- 1 – головка блока

- 2 – впускной распределительный вал

- 3 – сальник

- 4 – выпускной распределительный вал

- 5 – корпус подшипников распределительных валов

- 6 – крышка головки блока

- 7 – кронштейн крепления жгута проводов

- 8 – заглушки

- А – отличительный поясок впускного распределительного вала

Головка 1 блока цилиндров общая для четырех цилиндров отлита из алюминиевого сплава, с камерами сгорания шатровой формы. Впускные и выпускные каналы выведены на разные стороны головки блока. Клапаны расположены V-образно в два ряда: с одной стороны впускные, с другой — выпускные.

В головку запрессованы металлокерамические седла клапанов и латунные направляющие втулки клапанов. Внутренний диаметр направляющих втулок (7±0,015) мм, наружный (для втулок, поставляемых в запасные части) – 12,079–12,090 мм и 12,279–12,290 мм (втулка, увеличенная на 0,2 мм).

Диаметр тарелки впускного клапана 29 мм, выпускного – 25,5 мм. Диаметр стержня впускного клапана (6,975±0,007) мм, выпускного – (6,965±0,007) мм.

На каждый клапан установлено по одной пружине. Длина пружины в свободном состоянии 38,19 мм, под нагрузкой (240±9,6) Н [(24,5±0,98) кгс] должна быть 32 мм, а под нагрузкой (550±27,5) Н [(56,1±2,8) кгс] – 24 мм.

Клапаны приводятся в действие кулачками распределительных валов через цилиндрические гидротолкатели, расположенные в направляющих отверстиях головки блока цилиндров по оси отверстий под клапаны. Гидротолкатели автоматически устраняют зазор в клапанном механизме, поэтому при техническом обслуживании проверять и регулировать зазор в клапанном механизме не требуется.

Масло для работы гидротолкателей лада приора подводится из системы смазки по вертикальному каналу в блоке цилиндров к каналу в головке блока цилиндров около 5-го болта крепления, а затем по верхним каналам, выполненным на нижней плоскости корпуса подшипников. По этим же каналам подводится масло и для смазки шеек распределительных валов. В вертикальном канале головки блока цилиндров расположен обратный шариковый клапан, не допускающий слива масла из верхних каналов после остановки двигателя.

Для привода клапанов служат два распределительных вала: впускной и выпускной. Валы отлиты из чугуна и снабжены пятью опорными шейками, которые вращаются в гнездах, выполненных в головке блока цилиндров и в одном общем корпусе подшипников распределительного вала. Для повышения износостойкости рабочие поверхности кулачков и шейка под сальник отбелены. Для того чтобы отличить впускной распределительный вал от выпускного, на впускном валу около первой опоры выполнен отличительный поясок А.

От осевых перемещений валы удерживаются упорными буртиками, расположенными по обе стороны от передней опоры. Передние концы распределительных валов priora уплотнены самоподжимными резиновыми сальниками. Задние отверстия, расположенные по оси валов в головке блока цилиндров лада приора и корпусе подшипников, закрыты обрезиненными колпачковыми заглушками.

Вам потребуются: приспособление для сжатия клапанных пружин, приспособление для выпрессовки и оправка для запрессовки маслосъемных колпачков, торцовые ключи «на 8», «на 10», «на 13», ключи «на 19», «на 21», шестигранник «на 10», отвертка, пинцет.

1. Снимите головку блока цилиндров с двигателя (см. «Замена прокладки головки блока цилиндров лада приора»).

2. Установите головку блока распределительными валами вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны.

3. Отверните торцовой головкой «на 13» три гайки крепления левой опоры силового агрегата…

4. …и демонтируйте опору.

5. Раскрутите ключом «на 10» два болта крепления кронштейна топливной трубки…

6. …и выньте кронштейн.

7. Выверните ключом «на 10» два болта крепления датчика фаз…

8. …и достаньте датчик.

9. Выверните ключом «на 21» датчик сигнальной лампы аварийного падения давления масла из корпуса подшипников распределительных валов.

10. Вытащите ключом «на 19» из термостата датчик температуры охлаждающей жидкости.

11. Выверните ключом «на 21» датчик указателя температуры охлаждающей жидкости из заднего торца головки блока.

12. Отверните ключом «на 13» две гайки крепления термостата ваз 2170.

13. Извлеките термостат…

14. …и установленную под ним уплотнительную прокладку.

15. свечным ключом раскрутите свечи зажигания, чтобы случайно не повредить их.

16. торцовой головкой «на 8» раскрутите двадцать болтов крепления корпуса подшипников распределительных валов лада приора.

17. …и достаньте корпус.

18. Выньте распределительные валы из опор головки блока цилиндров ваз 2172 и снимите с их передних концов сальники.

19. Выньте заглушки из заднего торца головки блока.

20. Извлеките гидротолкатели клапанов из отверстий головки блока цилиндров.

21. Очистите камеры сгорания от нагара. Осмотрите головку блока лада приора. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на плоскости головки блока.

22. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров лада приора. Для этого поставьте линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой. Если зазор больше 0,1 мм, можно прошлифовать привалочную поверхность. Для этого обратитесь в специализированную мастерскую.

23. Аналогично проверьте плоскостность привалочных поверхностей головки блока под впускной коллектор…

24. …и катколлектор. Неплоскостность этих поверхностей не должна превышать 0,1 мм.

25. Для проверки герметичности головки блока лада приора заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под гнездо и завернув гайки его крепления. Вверните на место датчик указателя температуры охлаждающей жидкости, если его выворачивали.

26. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15–20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку и извлечь пробки.

27. Проверьте состояние опорных поверхностей под шейки распределительных валов на головке блока…

28. …и корпусе подшипников. Если хотя бы на одной из них есть следы износа, задиры или глубокие риски, замените головку и корпус подшипников.

29. Промойте масляные каналы. Для этого заглушите вертикальный масляный канал ваз 2171 со стороны камеры сгорания (канал находится между 3-м и 4-м цилиндрами).

30. . залейте бензин в масляный канал головки блока…

31. …и корпуса подшипников распределительных валов и выдержите 15–20 мин. Вылейте бензин, выньте заглушку и окончательно промойте каналы бензином с помощью груши.

32. Для проверки герметичности клапанов вверните свечи и залейте керосин в камеры сгорания. Если в течение 3 мин керосин не просочится из камер сгорания в каналы, клапаны герметичны. В противном случае притрите (см. «Притирка клапанов») или замените клапаны.

Для замены или притирки клапанов снимите с головки блока цилиндров следующие детали: 1 – клапан; 2 – пружина; 3 – тарелка; 4 – сухари.

33. Установите под снимаемый клапан подходящий упор.

34. Установите приспособление для сжатия пружин клапанов приора, ввернув в одно из отверстий головки блока болт крепления крышки подшипника распределительного вала и зацепив приспособление за этот болт. Сожмите приспособлением пружину клапана.

35. Выньте два сухаря из верхней тарелки пружины с помощью пинцета или намагниченной отвертки. Затем снимите приспособление.

Если усилие перемещения рычага приспособления значительно увеличивается, а сухари не выходят из проточки клапана, нанесите легкий удар молотком по тарелке пружин, чтобы сухари освободились.

36. Снимите тарелку пружины.

37. Аккуратно достаньте пружину.

38. Подтолкните и выньте клапан из головки блока.

39. Спрессуйте маслосъемный колпачок с направляющей втулки клапана приспособлением или пассатижами (см. «Замена маслосъемных колпачков лада приора»).

40. Очистите нагар с клапана подходящим инструментом (например, металлической щеткой). Затем внимательно осмотрите клапан.

41. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3, коробление тарелки 2, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов (см. «Притирка клапанов»).

42. Если повреждения рабочей фаски клапанов невозможно вывести притиркой, можно прошлифовать фаску на специальном станке в специализированной мастерской.

43. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов (см. «Притирка клапанов лада приора»).

44. Более значительные дефекты седел клапанов устраняют шлифованием. Седла рекомендуется шлифовать в специализированной мастерской.

- Места обработки фасок седел клапанов

45. Имея слесарный навык, эту работу можно выполнить вручную с помощью набора специальных фрез. Вначале обрабатывают фаску а под углом 15°, затем фаску б под углом 20° и фаску в под углом 45°. После шлифования необходимо притереть клапаны (см. «Притирка клапанов»).

46. Проверьте состояние пружин клапанов. Искривленные, сломанные или имеющие трещины пружины замените.