изучаем, как правильно менять лобовое стекло на примере электромобиля Tesla Model S — Авторевю

Этот материал — на правах рекламы. Более того — он полностью написан от лица рекламодателя. Но его стоит прочитать до конца хотя бы потому, что вопрос замены стекла рано или поздно может коснуться каждого. А стандарты отрасли за последние пять лет сильно изменились. И знать современную технологию замены стекла не будет лишним, куда бы вы ни обратились — к официальному дилеру или к нам, в Carglass®.

«Гусь», «струна», герметик, две пары «золотых» рук… Тот, чей автомобиль проходил процедуру замены стекла и кто при этом интересовался процессом, без труда припомнит все ее составляющие. Именно по такой технологии работают практически все сервисные центры, включая мастерские официальных дилеров. Раньше пользовались этой технологией и мы, компания Carglass®, однако еще в начале 2000-х поняли, что этот способ замены стекла себя изживает. И вот почему.

«Гусь» — так на сленге называют самый распространенный инструмент для срезки стекла — обладает очевидными недостатками. Работать этой «двуручной пилой» — тяжелый труд. На второй-третьей машине у мастеров начинает болеть спина, а ближе к вечеру им становится уже вообще не до качества работы, ведь, по сути, они целый день тянут становую тягу… А точность тягового движения, как вы знаете, довольно низкая. Ведь даже руль при управлении автомобилем правильно не тянуть, а толкать.

И все бы ничего: мастера подкачаются, потерпят — вытянут. Да только есть еще один опасный момент: в качестве материала для срезки стекла в «гусе» используют металлическую струну. Острая, как бритва, и прочная, как трос, она способна прорезать не только герметик, но и обшивки салона, панель приборов, краску под стеклом и даже металл рамки под стеклом. Неточные движения уставшего мастера плюс металлическая струна, заряженная в «гуся», — вот вам и «опасная бритва» для срезания стекла.

Стоит поговорить и о герметиках. Самые популярные «суточные» герметики хороши по-своему. Они дешевы, и вдобавок ими можно подолгу работать, исправляя ошибки установки стекла… Но все эти достоинства на руку только сервисам. А клиенту от этого никакой выгоды и даже убыток в виде длительного ожидания автомобиля. Ведь недорогие герметики полимеризуются небыстро и, соответственно, допускают начало эксплуатации автомобиля только спустя сутки после нанесения. Отдал автомобиль на замену стекла — превратился в пешехода на целые сутки, а то и больше.

Вышеупомянутые руки профессионалов год от года становятся все более «золотыми». При этом централизованной системы оценки квалификации мастеров и системы их обучения на рынке не существует. Поэтому качество работы мастеров на рынке в лучшем случае годами не растет, но услуга по замене стекла дорожает год от года буквально на глазах.

Конечно, в рамках маленьких сервисных центров все описанные проблемы лишь особенности процесса. А для официальных дилеров не более чем издержки «низкочастотной» и неинтересной для них работы. Но для нас, компании, которая уже тогда обслуживала несколько миллионов автомобилей в год, все перечисленные проблемы стали серьезным поводом, чтобы улучшить технологию. И поднять уровень сервиса по замене лобовых стекол на новую высоту.

В первую очередь мы занялись разработкой инструмента, который бы заменил опасного для автомобиля «гуся». Так, еще в 2003 году на свет появился наш механизм Ezi-Wire®. Главное достоинство Изи-Вайр® последнего поколения — возможность использовать в качестве материала для срезки стекла полимерную нить. В отличие от металлической струны полимерная нить не повреждает обшивку салона, не царапает краску под стеклом и, конечно, никогда не сможет отрезать кусок металла под стеклом. Полимерная нить в Ezi-Wire® режет только герметик.

Плюс механизм не позволит допустить случайных ошибок, так как процесс резки стекла контролируется не размашистыми тяговыми движениями плечевого сустава (на манер пиления двуручной пилой), а легким для контроля вращением рукоятки.

Сегодня наше устройство имеет десятки аналогов в свободной продаже. Но на них почти никто не переходит по одной простой причине. Все аналоги нашего устройства сделаны не для работы, а для продажи. Они неудобные, неэффективные, ломкие… Ezi-Wire® мы делали именно для себя, для своих мастеров — для настоящей работы. И поэтому все чаще и чаще получаем вопросы от конкурентов: «Можно ли купить ваше оборудование?» Но мы не продаем свои инструменты никому.

Второе, от чего мы решили отказаться, — это дешевый герметик. Да, порой он соответствует качеству заводского. Однако здесь нужно понимать два важных момента. Во-первых, уровень качества герметика для автомобильного завода лишь необходимый, но не более того (ведь затраты на производство всегда стараются снижать).

Во-вторых, автомобиль после вклейки стекла на конвейере никуда не торопится. И время на полимеризацию герметика, учитывая все стадии сборки, исчисляется иногда несколькими сутками. Для автомобилиста сутки без машины слишком много. Поэтому мы перешли на эксклюзивный 60-минутный герметик Carglass® Fast-Fit®. С ним эксплуатировать автомобиль можно всего через час после вклеивания стекла.

Для работы на новом оборудовании нашей собственной разработки мастерам по замене стекол пришлось переучиваться. Так, наша школа обучения мастеров Каргласс® получила новый виток развития. И обучение мастеров теории и практике замены стекла по старой технологии уступило место более продолжительному обучению новой технологии — с применением именно нашего эксклюзивного инструмента.

Но это все теория. Как процесс замены стекла выглядит на практике? Приглашаем вас в виртуальный тур по одному из наших сервисных центров. К нам как раз приехал интересный автомобиль — технологичный электромобиль Tesla Model S. Причем приехал неспроста: компания Tesla выбрала Carglass® из числа многих других, чтобы назначить нас… официальным дилером по замене автостекол на всех своих моделях во всех странах мира. Давайте начнем экскурсию.

Предупреждая распространенный вопрос в комментариях, сразу оговоримся: идентичная официальным дилерским центрам чистота и безупречный порядок на фотографии не показные. Это наш настоящий сервисный центр (адрес готовы привести в комментариях по запросу). Более того — этот сервисный центр оборудован так же, как и все остальные наши сервисные центры. А единственное существенное отличие наших сервисов от большинства дилерских — открытая для клиентов сервисная зона. Нам нечего скрывать, поэтому ремонт и замена стекол (если клиент, конечно, не предпочел находиться в зоне отдыха) всегда происходят непосредственно перед клиентом.

При этом он может не просто смотреть, как работает мастер, но также задавать вопросы и, разумеется, всегда получать на них ответы. Единственная просьба с нашей стороны — не давать мастерам советов. Все наши мастера имеют огромный опыт работы, ежегодно проходят нашу внутреннюю переаттестацию и повышение квалификации в случае обновления технологии. Они всегда работают по нашей фирменной инструкции, которая учитывает все технологические особенности операции. И на секундочку насчитывает свыше 200 пунктов!

Сам процесс замены стекла происходит следующим образом. Сначала мы обязательно защищаем автомобиль: надеваем фартук на переднюю часть кузова, укладываем накидки на передние кресла, а также укрываем руль и панель приборов, чтобы предотвратить возможные загрязнения и повреждения.

Далее следует незначительная разборка автомобиля: в частности, происходит демонтаж щеток стеклоочистителя и снятие жабо под ними. На следующем этапе освобождаем стекло от зеркала заднего вида и, если таковые имеются, от датчиков дождя и света, а также камеры электронных ассистентов. Все — периметр стекла открыт, стекло разукомплектовано и готово к срезке.

В этот момент по заведенному порядку из инструментального ящика должен появиться опасный «гусь со струной». Но не появится. Как было сказано выше, «гуся» мы давно заменили безопасным для автомобиля инструментом собственной разработки — Ezi-Wire®. Приспособление отдаленно напоминает «паука» с парой присосок. Нужно примерно две—три минуты, чтобы мастер посадил его на стекло и раскинул желтую пластиковую «паутину» по периметру стекла. Процесс срезки обеспечивается несложным и легко контролируемым движением — вращением рукоятки.

Через пару минут срезанное стекло отправляется на склад боя для дальнейшей утилизации. Ezi-Wire® возвращается в свой кофр. Начинается подготовка кузова автомобиля к вклейке нового стекла. В первую очередь мастер обрабатывает поверхность, удаляя остатки герметика и нанося специальный грунт под будущий шов. Далее мастер Carglass® переключает свое внимание на новое лобовое.

Стекло на сервисные центры мы обычно доставляем день в день с установкой. До этого оно хранится на нашем центральном складе в Московской области, на котором мы постоянно держим около 60 000 наименований продукции. Другими словами, мы храним в наличии стекла почти на все современные модели автомобилей. В том числе — на модели Tesla.

Первое, что требуется сделать со стеклом, — очистить его от технологического мусора (пыли и смазки), а также удалить с него транспортировочные заглушки под датчики, камеры и зеркало. Следующий шаг — оснащение стекла системами для удержания стекла в руках. Обычно это пара присосок. Однако сейчас на сервисе нет второго мастера: он уехал за автомобилем одной каршеринговой службы (да, это еще один глобальный клиент, который предпочел дилерской замене стекол услуги Carglass®). Роль напарника, который должен помочь прислонить стекло корректно, исполнит механический помощник — устройство 1-Tek®.

1-Tek® — это наша собственная разработка. Система присосок, штанг, которая помогает мастерам устанавливать стекло в одиночку. Это в первую очередь рассчитано на выездные сервисы Carglass® и мастерские, работающие по графику 24/7, где ночью трудится только один специалист. А днем, когда присутствуют несколько работников, операцию выполняют двое — это никак не сбивает рабочий процесс каждого, поскольку стекло укладывается за несколько секунд. И 1-Tek® используют в исключительных ситуациях — таких, как сейчас. Сразу оговоримся: в обоих случаях качество установки стекла одинаково высокое — на уровне заводской точности.

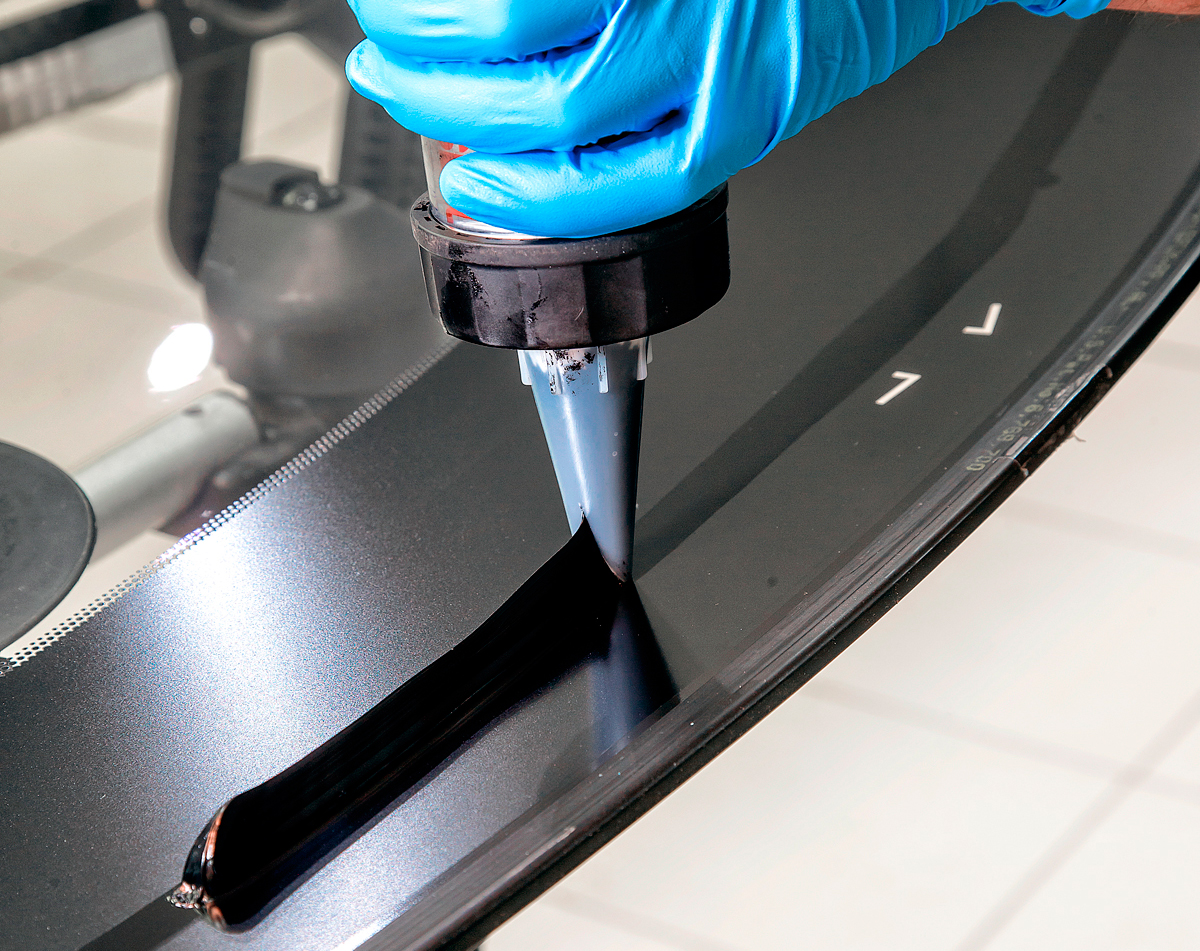

Следом за сборкой 1-Tek® выполняется нанесение праймера по периметру стекла и установка на внутреннюю часть стекла неснимаемой пломбы «Установлено в Carglass®. Не вскрывать». Далее остается нанести герметик. Вроде плевое дело. Однако и оно имеет несколько важных нюансов, которые в сервисе должны обязательно соблюсти.

Главное в процедуре нанесения герметика — обеспечить высокое качество шва: от непрерывности и равномерности профиля зависит абсолютная герметичность. Именно поэтому лучше обходить стороной места по замене стекол, где производят нанесение герметика ручным пистолетом — это гарантия того, что шов будет неравномерный, ведь невозможно идеально делать сразу два движения: качать курок и двигать пистолет по периметру стекла. Шов после такого пистолета — череда наплывов и растяжек. А это, в свою очередь, увеличенные риски того, что, во-первых, стекло может потечь, а во-вторых — перекоситься при приклеивании и лопнуть. Похожая ситуация при нанесении герметика пневмопистолетом.

Чтобы гарантировать высокое качество работ для своих клиентов, мы много лет назад перешли на автоматический электроинструмент для нанесения герметика. С его помощью и при использовании специального сечения инжектора мы производим равномерное нанесение нашего фирменного герметика по периметру стекла.

Следующий шаг: мастер заряжает вышеупомянутое устройство 1-Tek®, затем заносит над автомобилем стекло и вкладывает его в рамку (как происходит этот процесс, рекомендуем посмотреть в видео). Все, стекло на месте, и мастер фиксирует точное время установки, занося данные в служебные документы и памятку водителя.

Затем следует оперативная разборка механизма 1-Tek®, возвращение на место жабо стеклоочистителей, собственно стеклоочистителей, а также крепление салонного зеркала, датчиков, проверка их работоспособности и финальная часть работы — контрольная вакуумная уборка на переднем ряду сидений.

Все — на Tesla Model S ушло 67 минут. Это немного больше нашего среднего времени замены стекла, равного одному часу. Но тому есть причина: автомобили этой марки приезжают нечасто, и в данном случае мастер потратил время на дополнительную сверку знаний по разборке машины для замены стекла с заводской инструкцией. Инструкции у нас есть для всех автомобилей, и мы всегда ими пользуемся. Вдобавок стекло на этой модели очень большое и тяжелое, что также замедляет скорость работы.

Последствия некачественной вклейки стекла не ограничиваются протекающим периметром — кроме того, нарушается безопасность автомобиля. Плохо вклеенное стекло не держит удар подушки безопасности при аварии. Почему это опасно — смотрите в видео

Так что показанный результат — хорошее время замены. Улучшить его без нарушения технологии можно, только поднажав во время сборки. Но делать это не было смысла. Ведь автомобилю все равно около 20 минут придется постоять без движения — столько требуется нашему герметику, чтобы дойти до состояния, когда уже можно начинать эксплуатировать автомобиль. Да, все правильно, после замены стекла владельцу придется побыть без автомобиля не сутки, как у подавляющего большинства даже официальных дилеров, а всего 20—30 минут!

Рекордно короткое время ожидания автомобиля — заслуга нашего герметика Carglass® Fast-Fit®. Он значительно дороже герметика, который закупает дилер и даже сам производитель. Зато герметичность шва и безопасность автомобиля уже через час после вклеивания стекла нашим герметиком будут полностью восстановлены. Понимаем, в это трудно поверить, но такому факту есть прямое доказательство — гарантия на работу от Carglass® до 10 лет.

Стоит отметить, что на данном лифтбеке Tesla на лобовом стекле не оказалось камеры. Поэтому 20 минут ожидания потратили на оформление документов и ознакомление клиента с минимальными ограничениями при эксплуатации автомобиля в первые сутки после вклеивания стекла. Они простые: скоростной режим — соблюдать, по бордюрам — не гонять, на мойках с химией автомобиль — не мыть, ногами из салона стекло — не давить.

Замена лобового стекла на современном автомобиле — сложная операция, сопряженная в том числе с повторной настройкой некоторых опций. Таких, например, как камеры ассистентов движения. Некачественная калибровка камеры после замены стекла — гарантия того, что ассистент будет работать некорректно: резко останавливать автомобиль посреди пустой дороги или, хуже того, — не останавливать, когда это действительно требуется. Словом, новости о том, что очередной беспилотный автомобиль врезался куда-то на скорости, тоже зачастую следствие ошибок настройки камеры

Если бы камера была, то время прошло бы гораздо интереснее. Ведь камеры систем безопасности современных автомобилей все чаще требуют калибровки после замены стекла (а еще — после работ с подвеской, и даже иногда — после замены колес).

Оборудование для проведения калибровки камеры на лобовом стекле стоит настолько дорого, что его закупают далеко не все официальные дилеры. Мы в Carglass®, как профессионалы в сфере замене стекла, уже давно приняли для себя решение обеспечивать клиенту только полный сервис по своему профилю. Поэтому пошли на эти траты и закупили стенды для калибровки у известного европейского поставщика. И всегда готовы провести калибровку камеры, если этого требует инструкция автопроизводителя.

Благодарим всех, кто дочитал материал до этого момента. Понимаем, что российский рынок рекламы давно подорвал доверие к рекламодателям. Поэтому мы не будем агитировать вас отвернуться от всех и приезжать именно к нам. Однако мы рекомендуем вам не скидывать со счетов простые советы, как выбрать сервис для замены стекла. Список советов прилагаем в первом комментарии к этому материалу. Будем рады ответить на все вопросы по теме ремонта и замены автостекол. С уважением, команда поддержки клиентов Carglass®.

Вклейка автостекол — праймерная и беспраймерная технологии

Различают две основные технологии вклейки стекол: праймерную и беспраймерную. Первая появилась достаточно давно и долго использовалась различными сервисным центрами. Не так давно была разработана беспраймерная технология, имеющая ряд преимуществ по сравнению с первой. Рассмотрим обе технологии, чтобы понять, чем они отличаются друг от друга.

Праймерная

Праймерная — самая старая из технологий вклейки. Заключается она в том, что на кромку стекла наносится специальный праймер-грунт черного цвета, на который затем следует нанести активатор и клей. После всех манипуляций стекло фиксируется в раме.

Нанесение черного грунта было необходимо, потому что раньше стекла выпускались без темной полосы по краям полностью прозрачные. Черный грунт защищал клеевой слой от растрескивания и расщепления при воздействии ультрафиолета. Благодаря ему стекло не выпадало.

Процесс праймерной вклейки

♦ Мастер снимает старое стекло.

♦ Очищает поверхность кузова от клея, грязи и пыли.

♦ Обрабатывает ее спиртовым раствором — обезжиривателем.

♦ Наносит на кромку стекла праймер-грунт и ждет пока он подсохнет.

♦ Наносит активатор для улучшения адгезии праймера-грунта с клеем.

♦ С помощью клея фиксирует стекло в раме.

Беспраймерная вклейка

Современные автоконцерны и сервисные центры используют беспраймерную вклейку стекла. Стекла стали выпускаться с защитной полосой, нанесенной методом шелкографии. Теперь при вклейке вместо праймера на черную полосу наносится бесцветный активатор, который можно наносить как на металл, так и на остатки старого клея. Активатор помогает улучшить адгезию с праймером, уже нанесенным на стекло в заводских условиях.

Процесс беспраймерной вклейки

♦ Мастер убирает старое автостекло, очищает рамку кузова от старого клея, грязи и пыли.

♦ Обезжиривает ее.

♦ Наносит активатор по периметру нового стекла.

♦ Наносит клей-герметик и фиксирует стекло в кузове.

Преимущества беспраймерной технологии

Переход большинства сервисов, оказывающих услуги по замене автомобильных стекол, к новой беспраймерной технологии объясняется такими факторами:

♦ Темный слой, защищающий от ультрафиолета, уже нанесен на стекло, поэтому не нужно наносить праймер.

♦ Сквозняки, а также температура и влажность воздуха почти не сказываются на результатах вклейки.

♦ Исключена многослойность защитного покрытия, поскольку оно наносится в заводских условиях.

Проголосуйте первым!

вернуться в список записейОшибки при вклеивании стекол

Автомобильное стекло — продукт сложной и точной технологии. Поэтому обращаться с ним надо соответственно. Надо вовремя менять щетки стеклоочистителей, не протирать стекло сухой тряпкой. В общем, все знают несложные правила ухода за стеклом, однако рано или поздно его придется менять. Автомобильное стекло (особенно лобовое) — такой же расходный материал, как покрышки. Сколы от мелких камушков, натиры от дворников и трещины постепенно ухудшают прозрачность триплекса. Замена стекла — непростое мероприятие, особенно если оно вклеенное.

Автомобильное стекло — продукт сложной и точной технологии. Поэтому обращаться с ним надо соответственно. Надо вовремя менять щетки стеклоочистителей, не протирать стекло сухой тряпкой. В общем, все знают несложные правила ухода за стеклом, однако рано или поздно его придется менять. Автомобильное стекло (особенно лобовое) — такой же расходный материал, как покрышки. Сколы от мелких камушков, натиры от дворников и трещины постепенно ухудшают прозрачность триплекса. Замена стекла — непростое мероприятие, особенно если оно вклеенное.

В современных автомобилях стекла не устанавливают на резиновые уплотнители, а вклеивают с помощью специализированных полиуретановых клеев. У бывалых автолюбителей, сроднившихся с Жигулями, вклеенные стекла не пользуются популярностью, даже считаются недостатком машины. Совершенно напрасно! Приклеенное стекло становится дополнительным силовым элементом кузова (автомобильные стекла новейших технологий по прочности сравнивают с металлом). Жесткость кузова на кручение увеличивается, соответственно управляемость машины улучшается, особенно на высокой скорости передвижения. Правильно вклеенное стекло предотвращает коррозию оконных рамок — извечной болезни Жигулей.

Так что вклеенные стекла — дело хорошее, надо только вклеить их правильно. На заводах с этим справляются прекрасно, а вот при замене стекла все зависит от квалификации мастера и применения высококачественных клеевых материалов. Несоблюдение мастером технологии, отступление от предписанных методик может привести к серьезным неудачам. Рассмотрим типичные ошибки, совершаемые неопытными или небрежными мастерами при вклейке автомобильных стекол.

Игнорирование праймера

Черный праймер — специальный материал, который защищает полиуретан от ультрафиолетовых лучей, которые разрушают клеевой слой. Если, вопреки предписаниям международных стандартов, отказаться от его применения, прочность вклейки неизбежно потеряется. Но праймер должен наноситься со строгим соблюдением технологии. Нанесенный на стекло, после высыхания, он становится очень твердым и хрупким. Остатки после демонтажа стекла на раме старого полиуретана, срезанного до толщины 1-2 мм, обеспечивают лучший контакт с новым клеем. Особо прочный и эластичный слой они создают вместе.

Битумные пятна

Самой опасной проблемой являются битумные пятна и ржавчина на кромке рамы. Битумные пятна на кромке стекла опасны тем, что полиуретан к битуму почти не прилипает. Жесткость кузова снижается. Более того, некоторые умельцы, руководствуясь своими туманными представлениями о химии и не обращая внимания на указания производителей клеящих материалов, специально наносят битум на стык рамы установленного стекла. Этим они перекрывают доступ влаги к полиуретану, затягивая процесс его отвердения на неопределенное время.

Коррозия

В зоне приклейки стекла даже малозаметные очаги коррозии нельзя оставлять. И не только их, но и мельчайшие сколы лакокрасочного покрытия, на которых впоследствии может появиться ржавчина. Ведь под клеевым слоем коррозия развивается незаметно, постепенно теряется прочность соединения. Следствием этого является ослабленное крепление стекла, которое сможет вылететь при любой аварии.

Несоблюдение выдержки для полимеризации клея

Казалось бы, так просто внимательно прочитать инструкцию для используемой марки клея и выждать часы, определенные изготовителем как оптимальный срок для полимеризации. Но спешка, нетерпение или небрежность часто сокращают этот срок, приводя к тому, что плохо приклеенное стекло приходится потом приклеивать заново или вообще заменять. А ведь оно могло бы служить долгие годы!

Работа без подготовки

Опасайтесь гаражных «специалистов» по вклейке окон, не оснащенных спецоборудованием, инструментами. Особенно если они предлагают вклеить стеклышко с выездом к клиенту. Не приходится ожидать качественной работы от передвижных мастерских, приклеивающих стекла прямо на месте ДТП. Под открытым небом сложно защитить клеевую поверхность от грязи, осадков, пыли, сажи.

Погодные факторы

Во влажную жаркую погоду нельзя мешкать с установкой стекла, на кромку которого уже нанесет клей. Чувствительный к влаге, полиуретан начинает застывать очень быстро. На его жидкой поверхности формируется тончайшая пленка, мешающая склеиванию. Эта опасность возрастает при использовании клеев быстрого отвердения.

Прочие ошибки

Работы при низкой температуре, касание стекла руками, несоблюдение типа и марки клея. Что касается влияния низкой температуры: хотя официальных запретов на этот счет не существует, но логично предположить, что экстремальные условия негативно влияют на качество работы. В холодное время замену стекол рекомендуется производить в отапливаемом помещении.

Почему нельзя касаться стекла руками понятно всем: перед вклеиванием поверхность стекла обезжиривается и любой контакт ослабляет склейку. Конечно, площадь прикосновения мала, но урон может нанести большой. Поэтому проводить вклейку должен опытный профессионал, не делающий лишних движений.

Существует общее правило: при замене стекла пользоваться полиуретановым клеем того же типа, который раньше использовался. Конечно, когда высокомодульный дорогой клей намазывают на остатки обычного дешевого клея, проблем не будет. Но если наоборотухудшится качество вклейки. Если в технологии вклейки стекол требуется использовать активаторы клея, игнорировать требования нельзя! Некоторые мастера считают их простым обезжиривателем и заменяют более дешевыми материалами, например, ацетоном. Но отсутствие активатора клея катастрофически ослабляет соединение. К чему может привести такая экономия — очевидно.

Если после прочтения этой статьи вам показалось, что вклейка стекла задача почти невыполнимая, то вы ошибаетесь. Опытный мастер и высококачественные материалы — вот все, что нужно, чтобы надежно, на долгие годы закрепить стекла в машине.

Опубликовано: 01 февраля 2016

Технология вклейки автомобильных стекол

Для замены поврежденного лобового стекла существует технология вклейки автомобильных стекол. Она приведена ниже. Перед началом вклейки автомобильных стекол нужно подготовить машину к демонтажу стекла. Для этого разбирают и снимают все, что будет мешать выполнению этой работы снаружи и внутри автомобиля. Кроме того, чтобы случайно не поцарапать струной для срезки клеевого слоя лакокрасочное покрытие автомобиля, «опасные» места окрашенных деталей, близкорасположенных к стеклу, рекомендуют проклеить малярной лентой.

Для замены поврежденного лобового стекла существует технология вклейки автомобильных стекол. Она приведена ниже. Перед началом вклейки автомобильных стекол нужно подготовить машину к демонтажу стекла. Для этого разбирают и снимают все, что будет мешать выполнению этой работы снаружи и внутри автомобиля. Кроме того, чтобы случайно не поцарапать струной для срезки клеевого слоя лакокрасочное покрытие автомобиля, «опасные» места окрашенных деталей, близкорасположенных к стеклу, рекомендуют проклеить малярной лентой.

Старый клеевой шов может быть различной твердости. Но если перед началом срезания нанести препарат H 1.04 PU Remover, то спустя некоторое время шов станет таким мягким, что его можно будет проколоть концом струны. (Лишь в особо сложных случаях приходится для этого использовать обычное шило.) В комплект Retel Car входят два вида струн. В ряде случаев, витая, позволяет получить более аккуратный срез, а квадратная легче режет старые твердые швы и при этом меньше нагревается. Для удобства работы на концы струн надевают ручки.

Разрезав клеевой шов по всему периметру стекла, удаляют старое стекло. Это довольно сложная операция: нужны стеклодомкраты (ручки на присосках) и помощь одного-двух человек, чтобы стекло не упало на капот. Затем остро заточенной стамеской выравнивают остатки клея на рамке кузова. Ровный слой толщиной 1—2 мм, обладающий хорошей адгезией, обычно не удаляют. Это прекрасный подслой для нового шва.

Если после ремонта кузова вклеивают старое стекло, то с него с помощью стамески нужно полностью удалить все остатки клея. Здесь нужно быть предельно аккуратным, чтобы не повредить и не поцарапать стекло. Далее нужно тщательно удалить все загрязнения и обезжирить рамку кузова и устанавливаемое стекло. На этом этапе работы на стекло надевают (и обезжиривают тоже) водоотталкивающий молдинг (если он есть в конструкции ремонтируемого автомобиля). Обратите внимание на особо тщательное обезжиривание слоя шелкографии на новом стекле. Для этого допустимо использовать растворители для автомобильных красок.

Теперь нужно на наружную поверхность стекла установить стеклодомкраты. Для большей надежности присоски можно увлажнить антисиликоном. Далее применяем активатор ACT 50.90 Transparent или с помощью аппликатора наносим препарат PR 50.82 Combi. Этот состав должен хорошо высохнуть (10 минут при 20°С обычно бывает вполне достаточно).

Следующий этап технологии вклейки автомобильных стекол — нанесение клея на стекло. Клей Retel Car выпускают в алюминиевых тубах, которые снабжены очень удобной пластиковой насадкой-носиком, позволяющей легко придать выдавливаемому слою клея нужную форму. Используя пневмопистолет, легче получить ровный слой клея одинаковой толщины по всему периметру стекла. Начинают нанесение клея с середины нижнего края стекла. Далее, не останавливаясь, не прерывая слой клея, наносят его по всему периметру до того места, с которого начали. Закончив нанесение клея, нужно соединить конец слоя с его началом, размешав клей пластиковой насадкой (сделать узел). Убедившись, что клей везде лежит ровно, устанавливают стекло на «законное» место, используя закрепленные на нем ранее стеклодомкраты. Сразу же тщательно проверяют, правильно ли оно легло относительно рамки кузова. Если замечены отклонения, стекло можно легко сдвинуть в нужную сторону, пока клей еще не начал высыхать.

Когда стекло установлено правильно, то его временно фиксируют в проеме малярной лентой. Лучше всего для этой цели подходит лента шириной 50 мм. Сначала приклеивают ленту от середины стекла снизу вверх на крышу машины, слегка прижимая стекло снизу. Потом еще несколько таких же лент ближе к краям стекла, симметрично относительно первой. Стекло оставляют на 8 часов, если был применен клей PU 13.03 PC. Если использовался клей PU 18.03 FAST, то до полного отверждения достаточно 4-х часов. Обращаем внимание, что в течение указанного времени автомобиль нельзя перегонять, даже просто толкая его по сервису, заводить двигатель и даже хлопать дверьми. Все эти действия могут отрицательно сказаться на качестве установки стекла. Только после того, как клей окончательно высох, можно приступать к сборке автомобиля.

Проверку на герметичность лучше всего проводить на мойке. Если сильный напор воды нигде не вызывает течь, то работу можно считать выполненной качественно, а используемые материалы — отличными.

Технология замены лобовых стекол

| 1. Снимите всю декоративную отделку, накладки, уплотнения, крепежные детали и стеклоочистители, в соответствии с инструкциями изготовителя автомобиля. Перед снятием стекла обеспечьте защиту окрашенных поверхностей кузова от повреждения с помощью изоляционной ленты. | |

| 2. Поврежденное стекло может сниматься с использованием следующих инструментов: электрический нож для срезания материала по кромке, режущая проволока, нагреваемый нож. Примечание: не перегревайте нож! Чрезмерно высокая температура может привести к оплавлению поверхности среза старого клея. Для выполнения требований по технике безопасности используйте защитные очки. | |

| 3. Удалите оставшийся слой клея в посадочном месте стекла на глубину 1-2 мм для обеспечения нужной чистоты поверхности для нанесения нового клея. | |

| 4. Приложите к посадочному месту новое ветровое стекло (оно должно быть сухим) и проверьте, насколько правильно оно входит в проем. Для правильного процесса вклейки, перед обработкой слоем активатора, рабочая кромка стекла должна быть сухой. При необходимости, вставьте в проемы специальные прокладки и промаркируйте правильное положение ветрового стекла с помощью изоляционной ленты. | |

| 5. Подготовка ветрового стекла. Очистите ветровое стекло, используя Sika® CleanGlass (стекло должно быть чистое и сухое). Для подготовки поверхности к склейке нанесите раствор Sika® Aktivator с помощью чистой, не содержащей волокна, тканью движением по поверхности в одном направлении. Не наносите активатор на одну и ту же поверхность дважды. Время сушки: 10 минут (при t от +10°С до +35°С). При вклейке стекол с полиуретановым слоем, применяя не содержащую волокна ткань, равномерно наносите средство Sika® Aktivator движением по поверхности в одном направлении. Время сушки: 10 минут (при t от +10°С до +35°С). | |

| 6. Подготовка посадочного места. Тщательно очистите поверхность склейки от грязи с помощью Sika® CleanGlass. Рабочая поверхность должна быть полностью чистой и сухой. Для предварительной подготовки поверхности к склейке, нанесите раствор Sika® Aktivator с помощью чистой, неворсистой ткани движением по поверхности в одном направлении. Не наносите активатор на одну и ту же поверхность дважды. Время сушки: 10 минут (при t от+10°С до +35°С и отн. влажности 50%). | |

| 7. После того, как было произведено активирование поверхности, необходимо устранить все мелкие повреждения окрашенных поверхностей кузова, появившихся при удалении старого стекла. Для этого поврежденные участки покрываются средством Sika® Primer-206 G&P. В случае наличия значительных повреждений, обратитесь за консультацией к специалисту по кузовному ремонту или ознакомьтесь с рекомендациями спецификации изготовителя автомобиля. Внимание! Не наносите краску или грунт поверх остатков старого клея. | |

| 8. Нанесите слой клея треугольного сечения, используя поставляемую насадку специальной формы, на кромку стекла или посадочное место стекла. Внимание! Наносите клеевой слой по глубине посадочного места, согласно спецификации производителя автомобиля. При необходимости, обрежьте насадку с помощью щипцов Sika® NozzleCut. | |

| 9. Новое ветровое стекло должно устанавливаться в посадочное место в течение времени, указанного в спецификации (время нахождения клея в открытом состоянии). Разместив стекло, произведите легкий нажим по всему периметру для обеспечения надежного контакта со слоем клея. В процессе установки стекла держите открытыми двери и боковые окна автомобиля. | |

| 10. Верните на место отделку и декоративные накладки. Удалите избыток клея до его отверждения с помощью Sika® Remover-208 . Данный материал по технологии замены лобовых автомобильных стекол предоставлен российским подразделением компании Sika — Sika Russia. |