Автомобильное сидение своими руками

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как изготовить автомобильное сидение своими руками. В статье есть информация о конструкции и материалах заводских сидений, базовые сведения об эргономике и дизайне и безопасности автомобильных кресел. Разберёмся, какую полимерную пену нужно использовать для мягкой части сидения, как её резать и формовать. Также рассмотрим процесс создания основы ковшеобразного сидения из композитных материалов, а также из цельного листа металла.

Содержание статьи:

Конструкция современных автомобильных сидений

В автомобиле есть два типа сидений, раздельные одноместные передние сидения и многоместное нераздельное заднее сидение. Передние сидения имеют мягкую часть с определённым контуром, повторяющим изгибы человеческого тела.

Создание дизайна автомобильного сидения является не простой задачей. Оно должно обеспечивать комфорт и безопасность, иметь относительно лёгкий вес (для экономии расхода топлива и минимизации дополнительных нагрузок при аварии), износостойкость и при этом иметь стиль.

Краткое описание компонентов сидений позволит лучше понять базовые требования к конструкции автомобильного сидения, необходимой для обеспечения комфорта и безопасности.

- Каркас сидения (рама) обычно изготавливается из стальных трубчатых и формованных листовых элементов. Функция этого каркаса заключается в обеспечении поддержки мягких элементов сидения и удержании веса водителя или пассажира. Каркас сидения и его крепление к полу автомобиля должны быть достаточно прочными, чтобы выдержать нагрузки, возникающие при фронтальном, заднем и боковом столкновении автомобиля.

- Не структурная часть сидения (сделанные из вспененного полимера спинка и нижняя часть сидения) обеспечивает комфорт пассажиру и распределяет нагрузку между каркасом и пассажиром во время аварии. Подголовник увеличивает комфорт водителю и предотвращает травмирование шеи.

- Механизм регулировки положения сидения. Все части этого механизма должны обладать достаточной прочностью, чтобы выдерживать нагрузки в аварийных ситуациях, а также многократное ежедневное использование.

- Крепление сидений к полу автомобиля.

Полиуретановая пена (пенополиуретан)

Полиуретановая пена используется при изготовлении автомобильных сидений более 30 лет. Существуют разные технологии изготовления этого материала. Вне зависимости от технологии, по которой изготовлена пена, большее значение имеет её характеристика твёрдости и плотности. От этих характеристик зависит долговечность сидения и его комфорт.

Если говорить по-простому, то полиуретановую пену получают реакцией полиолов и диизоционатов. Оба продукта получают из сырой нефти. Серия добавок также необходима для производства полиуретановой пены высокого качества. Разные добавки нужны, в зависимости от области применения пены.

Полиуретановая пена в большинстве случаев используется в качестве мягкой части автомобильных сидений из-за свободы дизайна, которую даёт этот материал. Также потому что он обеспечивает требуемый комфорт сидениям. Пенополиуретан также широко используется в мебельной промышленности.

Полиуретан используется в автомобиле, так как он:

- Имеет лёгкий вес

- Помогает снижать шум в салоне. Отлично поглощает шум и вибрации.

- Износостойкий. Полиуретан не склонен к коррозии и сохраняет свои свойства даже при тяжёлых условиях эксплуатации.

- Полиуретан может отливаться в любые формы, поэтому хорошо подходит для изготовления эргономичных комфортных автомобильных сидений.

- Полиуретан может быть переработан (вторично использован).

Дизайн мягкой части сидения коренным образом изменился после развития технологии формовки. В последние годы плотность полиуретана, используемого в основных продуктах, была снижена на 30–40 процентов, а механические свойства остались те же.

Как изготавливаются мягкие части автомобильных сидений на заводе?

Формуемые мягкие части сидения делаются одновременно одним элементом (целиком для всего сидения) впрыскиванием смеси пены (изоционаты, полиолы, катализаторы и добавки) в формы. Когда пена поднимается и расширяется, то она занимает всё пространство формы, затвердевает, после чего изготовленную часть можно убрать из формы.

После извлечения из формы мягкие части сидения кладутся на конвейер и посылаются в специальную установку, которая открывает ячейки вспененного материала и придаёт ему упругость. Далее части посылаются на контроль качества и доработку. Потом осуществляется окончательная вулканизация.

Хотя процесс кажется простым, есть много различных тонкостей при производстве, чтобы получить полимерную пену для сидений нужной мягкости. Твёрдость пены можно изменять, регулируя количество изоционатов в разной части отливочных форм. Так получают одну цельную мягкую часть сидения с частями разной степени мягкости (мягкий центр и более твёрдые боковые поддержки).

Характеристики полимерной пены для изготовления автомобильного сидения

При изготовлении автомобильного сидения важно выбрать правильную полимерную пену. Пенный материал должен подбираться из расчёта комфорта, поддержки тела и безопасности. В движущейся машине возникают вибрации, которые сидение должно гасить. В большинстве случаев для изготовления мягкой части сидения используется вспененный полиуретан. Это достаточно доступный и относительно недорогой материал. Пенополиуретан разной плотности может продаваться у мебельщиков или в интернете.

Рассмотрим типы пенополиуретана и их свойства.

- Плотность пены означает тоже, что и в других материалах, количество массы материала на определённый размер или объём. Принято считать, что плотность пены относится к тому, насколько она твёрдая при нажатии, но это не единственный смысл этой характеристики. Плотность свидетельствует о долговечности пены. Пена с высокой и средней плотностью ощущается одинаково, когда вы на неё садитесь, но более плотная будет более долговечной. Таким образом, плотность пены взаимосвязана с качеством и долговечностью продукта. Плотность наиболее важная характеристика при выборе пены. Плотность показывает как мало воздуха в пене. Пенный материал с более высокой плотностью имеет большую сопротивляемость к разрушению и просадке, чем более дешёвая пена с низкой плотностью. Чем выше плотность, тем долговечнее пенный материал.

- Плотность между 45 и 75 считается высокой плотности (high density foam) и очень твёрдая, пена средней плотности (medium density foam) от 25 до 45. Если плотность ниже 25, то это мягкая пена. Пена с высокой плотностью (High-density foam) оптимальна для использования при тяжёлых ежедневных нагрузках.

- Для сидения также можно использовать пенный материал разной плотности для разных мест. Самый плотный – для нижней части сидения, так как эта часть принимает наибольшее давление, а менее плотный – для спинки. Можно просто использовать один тип пены (средней или высокой плотности) для всего сидения.

- Сокращение плотности пены или твёрдости не делает сидение более комфортным по ощущению. Почему так происходит? Сокращение твёрдости и/или толщины пены ведёт к более высокому сжатию, когда кто-то на неё садится. Если пена сжата более чем на 40–50% её первоначальной высоты, пена уплотняется слишком сильно и ощущается твёрдой. Это парадоксально, но чем больше снижается твёрдость пены выше упомянутого уровня, тем твёрже пена будет чувствоваться, когда человек на неё садится.

- Также важно понимать, что материал разной толщины будет по-разному действовать на вес и надавливание. Толщина пены будет влиять на способность поддерживать вес.

- Также существует полиуретановая пена с эффектом памяти. Она содержит добавки, увеличивающие эластичность и плотность. Эффект памяти достигается за счёт вязкоупругости полимерной пены. Это свойство означает, что сжатая пена долго возвращается в первоначальное положение. Пена с эффектом памяти была разработана в 1966 году при взаимодействии с исследовательским центром NASA, чтобы улучшить безопасность сидений в самолётах.

Открытые или закрытые ячейки

Полиуретановая пена состоит из ячеек. Они могут быть открытыми и закрытыми. Пена с открытыми ячейками встречается чаще. Ячейки открыты для соседних ячеек. Закрытые ячейки не открыты для соседних ячеек. Пена с закрытыми ячейками может долго плавать и не тонуть и используется на катерах и яхтах.

Пена с открытыми ячейками (Open-cell foam) характеризуется, как мягкий материал. Воздух легко двигается по всему пространству материала, когда пена сжимается.

Пена с закрытыми ячейками (Closed-cell foam) гораздо плотнее и твёрже, чем пена с открытыми ячейками. Её воздушные пузырьки полностью герметичны (закрыты) друг от друга. Этот материал, как правило, имеет более высокий предел прочности при сжатии. Пена с закрытыми ячейками часто используется в водном оборудовании, так как не впитывает воду.

[adsp-pro‑1]

Можно купить пену разной толщины. Один толстый слой пены может быть некомфортным. Можно использовать несколько слоёв пены разной плотности (как сэндвич). Нижний слой – самая плотная пена, потом средней плотности, потом тонкий слой мягкой пены. Все слои нужно склеить вместе, используя специальный клей. Этот метод позволяет весу распределяться более равномерно по сидению. Получается имитация пружин на старых мягких сидениях. Все слои должны быть в пределах толщины заводского сидения.

При изготовлении сидения не забывайте о высоте потолка в автомобиле и запасе свободного места под голову.

Дизайн сидений и эргономика

- Чтобы у водителя и пассажира не было дискомфорта, дизайн сидений разрабатывают, используя базовые принципы эргономики. Дизайн сидений должен разрабатываться с учётом долгих переездов, чтобы человек не уставал из-за неудобной позы. Длительное воздействие на неправильно поддержанную сидением осанку ведёт к чрезмерным статическим нагрузкам на части тела, вызывая чувство дискомфорта. Передние автомобильные сидения разработаны так, чтобы поддерживать бёдра, ягодицы, поясницу, верхнюю часть спины и голову.

- Основными элементами автомобильного сидения являются спинка, нижняя часть сидения и подголовник. Эти компоненты сделаны из вспененного полимера, чтобы обеспечить комфорт водителю. Подголовник может быть регулируемым, предотвращает повреждение головы и шеи во время аварии, а также поддерживает голову во время езды.

- Нижняя часть сидения должна быть немного вогнута. Одна из функций нижней части сидения – предотвратить соскальзывание водителя из-под ремня безопасности во время лобового удара. По этой причине нижняя часть сидения должна быть под углом 10–20 градусов, чтобы поглощать кинетическую энергию, которую производит масса водителя во время аварии. Длина нижней части сидения является значимым фактором комфорта по нескольким причинам. Во-первых, если нижняя часть сидения слишком длинная, то она будет давить на обратную сторону ног сидячего, ближе к суставам, область, в которой много поверхностных нервов и кровеносных сосудов. Давление в этой области приведёт к локальному дискомфорту и ограниченному кровотоку к ногам. Во-вторых, слишком длинная нижняя подушка сидения будет тянуть сидящего вперёд, в сторону от спинки сидения, исключая возможность обеспечения соответствующей поясничной поддержки. В‑третьих, длинная нижняя подушка может ограничить скос ног вмешательством движения колена и может препятствовать изменению положения, которое изменяет распределение давления под ягодицами и бёдрами. Подводя итог, можно сказать, что длина подушки сидения, измеряемая вдоль линии бёдер, не должна превышать 440 мм от сдавленной спинки сидения. Для людей большого роста на сидениях может быть предусмотрена подушка с регулируемой длиной (в пределах 10 см). Дизайн нижней подушки сидения должен позволять легко менять осанку так, чтобы сидящий мог приспосабливать положение своего таза, чтобы изменять распределение давления. Если подушка сидения слишком мягкая, то изменение положения в рамках ограничений в процессе вождения, существенно не изменит распределение давления.

- Спинка должна быть как можно более высокой, но не закрывать задний обзор для водителей маленького роста.

- Поясничная поддержка должна быть плотной, но достаточно эластичной, чтобы не было дискомфорта от её давления. В идеале, поясничная поддержка должна быть регулируемой. Для сидений с низкой спинкой, фиксированная поясничная поддержка должна иметь минимальное продольное искривление.

- При проектировании сидения учитывайте вес и рост разных людей.

- Отдельно стоит упомянуть спортивные автомобильные сидения. Их дизайн разработан с опорой на форму человеческого тела, чтобы обеспечить лучшую боковую поддержку и распределение веса, которые помогают водителю выдерживать нагрузки и оставаться в кресле при прохождении поворотов. В спортивных сидениях предусмотрены специальные отверстия для 3, 4 или 5 точечных ремней безопасности, чтобы увеличить безопасность в экстремальных условиях вождения. Эти сидения имеют уменьшенный вес, в сравнении с серийными. Они универсальны и технически могут устанавливаться на любой автомобиль.

Проектирование автомобильного сидения (дизайн)

Для проектирования автомобильного сидения можно использовать компьютер. В автомобильной индустрии используются различные проектировочные программы: Catia, NX /Unigrafix, Solidworks, ANSYS, LS DYNA, Creo..

К примеру, компьютерная программа NX (ранее называвшаяся «Unigraphics»), разработанная компанией Siemens PLM Software. Набор приложений программного пакета NX CAD позволяет разрабатывать макет сидения и его элементов. Программный пакет NX используют такие производители, как Mercedes Benz, GM, Jaguar Land rover. Автомобильные производители BMW, Volvo, Honda, Audi, Porsche используют другую программу Catia V5.

Можно при помощи программы создать макет ковшеобразного сидения, потом распечатать его в масштабе 1 к 1 на плоттере слоями (с расстоянием 2.5 см), потом начертить контуры на пенопласте 2.5 см, разрезать пенопласт по форме и склеить вместе. Далее сгладить форму, чтобы сформировать макет-форму, выровнять шпаклёвкой и шлифованием, намазать воском и сделать матрицу. По матрице или сразу по форме можно сделать основной каркас сидения из стеклопластика или карбоновой материи и смолы. Более подробно процесс изготовления автомобильного сидения из композитных материалов описан в этой статье ниже.

Как резать и формовать пену для сидения?

- Можно получить любую форму пены, обрезая и шлифуя её, а также склеивая разные части вместе.

- Для разметки линий среза можно использовать маркер. Можно начертить решётку на пенополиуретане, по которой легче будет делать срезы правильной формы (также, как при обучении рисованию).

- У пены нет твёрдой структуры, поэтому её не просто резать.

- Пену можно резать ножом для хлеба с зазубринами. Нужно двигать ножом в одном направлении и новый проход начинать сначала. Так можно резать достаточно длинные срезы. Когда размер среза небольшой, но сложно формы, нужно как бы пилить ножом пену, делая короткие возвратно поступательные движения.

- Можно использовать электрический разделочный нож. Электрический нож имеет 2 лезвия, которые пилят в противоположных направлениях одновременно. Противоположное возвратно-поступательное движение двух лезвий режет вспененную резину, вместо того, чтобы её растягивать движением лезвия.

- Существуют специальные резаки для пенного материала (Foam Rubber Cutter). Это инструмент делает ровный срез.

- Горячая проволока или горячий нож (hot wire foam cutter) хорошо режет пену, но ей не очень просто пользоваться. Горячая проволока режет вспененный материал очень хорошо. Такой резак даже можно сделать самому, поискав инструкцию в интернете. Недостатком применения горячей проволоки для резки пенного материала является то, что полиуретан при плавлении выделяет очень токсичные испарения, отравляющие организм.

- Для начальных срезов можно использовать грубое ножовочное полотно с ножовкой по металлу.

- Можно пропитать пену водой (если это пена с открытыми ячейками/open cell foam) и заморозить. Так её будет легче резать. Только не должно быть много льда. При применении такого способа нужно учитывать, что полиуретановая пена будет сохнуть в течение нескольких дней.

- В большинстве мест, где продаётся пенный материал, также смогут нарезать пену по нужной вам форме. Можно сделать чертежи с нужными размерами, отнести пену с чертежами в одну из местных мастерских, занимающихся мебелью и за отдельную плату вырезать пену по форме. В этом случае Вы получите качественно выполненную работу за приемлемую стоимость.

- Электрическим ножом (или другим инструментом) можно получить только грубую форму, которую потом нужно дорабатывать шлифованием машинкой, болгаркой или дрелью с насадкой.

- Использование шлифовальной машинки или болгарки с шлифовальным кругом требует опыта, так как материал шлифуется быстро. Хорошо подойдёт ленточная шлифовальная машинка. Шлифовальной машинкой нужно слегка касаться пенного материала при обработке. Шлифование можно начать с грубого абразива, потом перейти к менее грубому.

- При шлифовании и резке нужно всё делать не торопясь. Пена обрабатывается медленно.

- Полученную поверхность можно дополнительно выровнять 5 мм-ой мягкой пеной. Её можно приклеить к готовой форме специальным распыляемым клеем (3M spray adhesive), либо совместить с обивкой.

- Чтобы обе руки были свободны во время формовки вспененного материала для сидения, приклейте его к рабочему столу липкой лентой. Также, при обработке пены её можно прибить к верстаку гвоздями или прикрутить длинными саморезами. После удаления гвоздей или саморезов отверстия не будут заметны.

- Как уже было написано ранее, сложные формы сидения можно достичь, приклеив к основному блоку дополнительные блоки вспененного материала, потом минуту клей подсыхает и склеиваемые элементы прижимаются вместе. Используйте только специальный клей (к примеру, 3M spray trim adhesives), который распыляется на обе части материала. Так, к примеру, можно нарастить выраженные боковые поддержки на сидении. После приклеивания материал также можно формовать резкой и шлифованием.

- На aliexpress продаются готовые, уже отлитые под стандартную форму заготовки мягких частей сидения, которые предлагается доработать под конкретное сидение.

- Перед пошивкой и установкой обивки нужно протестировать сидение. Не пожалейте хотя бы 30 минут времени, чтобы посидеть и, возможно выявить какие-то некомфортные области, которые нужно будет немного доработать, чтобы телу было комфортно.

Сидения из карбонового волокна и стеклопластика, их характеристики и особенности

Передние сидения автомобиля можно изготовить из карбоновой ткани с эпоксидной смолой или из стеклопластика. Эти материалы смогут обеспечить достаточную прочность сидений. Так, заводские ковшеобразные сидения известных фирм могут быть произведены из таких же композитных материалов. К примеру, Recaro SPA seats (карбоновое волокно + кевлар) и Recaro SPG seats (стеклопластик).

Эти сидения прошли тестирование на безопасность и являются достаточно прочными, чтобы обеспечить безопасность водителя при езде и в аварийной ситуации.

Рассмотрим характеристики карбонового материла и стеклопластика, их отличия, преимущества и недостатки при изготовлении автомобильных сидений из этих материалов.

- Карбон весит меньше и более прочный материал, но и более дорогой и используется исключительно с более дорогой эпоксидной смолой, которая обрабатывается сложнее. Сам процесс получения качественной карбоновой ламинированной поверхности более сложный. Карбон более хрупкий, чем стеклопластик. По этой причине карбон смешивают с кевларом, который очень жёсткий. Карбон кевлар превосходит по прочности и лёгкому весу, но стоит дорого.

- Стекловолокно очень лёгкий для работы материал и имеет хорошее соотношение прочности к весу, а также стоит дёшево. Часто используется с дешёвой полиэфирной смолой. В итоге стеклопластик может дать достаточную прочность за небольшие деньги, но не сравнится с карбон кевларом в экстремальных условиях эксплуатации.

- Разница в весе сидений из разных материалов очень значительная. Карбоновое сидение (Recaro Hans Pro Racer XL SPA) имеет 45% веса сидения из стеклопластика (the Recaro Hans Pro Racer XL SPG). Карбон кевлара требуется меньше для достижения нужной прочности, чем стекловолокна.

Процесс изготовления автомобильного сидения из композитных материалов

Процессы изготовления автомобильного сидения из карбонового волокна со смолой и из стеклопластика похожи, но имеют свои особенности. Для создания стеклопластиковой детали может использоваться недорогая (в отличие от эпоксидной) полиэфирная смола, которая достаточно быстро сохнет. Не требуется получения идеальной поверхности, как в случае с карбоновым изделием, что упрощает процесс изготовления. Есть два способа создания сидения из композитных материалов (стеклопластика или карбона):

- Изготовление макета, создание матрицы по макету и получение самого сидения по матрице. Пока будущее сидение находится в матрице, его можно усилить рёбрами жёсткости. Такой способ изготовления обеспечивает высокое качество поверхности изделия, но предполагает дополнительные денежные и трудозатраты по созданию матрицы. Матрица, как для стеклопластикового сидения, так и для карбонового изготавливается из стеклопластика.

- Вторым вариантом получения сидения из карбона или стеклопластика является изготовление его прямо по имеющемуся макету-форме. Это более быстрый способ и вполне подходящий для создания сидения, так как не требуется идеально ровной поверхности (тем более, если к сидению будет добавляться мягкая часть, и оно будет обшиваться). Макет можно создать из любого легко формуемого материала. К примеру, можно склеить несколько пластов экструдированного пенополистирола вместе и вырезать его в форме ковшеобразного сидения. Как было написано выше, у проектировочных компьютерных программ есть возможность разделения спроектированного объекта на слои и последующая их распечатка в полномасштабном размере на плоттере. Так можно распечатать макет сидения, вырезать отдельные пласты пенополистирола по нужной форме, склеить и доработать до более гладкой поверхности. Также можно использовать фанеру как основу для макета сидения, а нужные закругления получить, используя строительную пену и шпаклёвку.

Подробный процесс создания стеклопластикового изделия можно изучить на примере изготовления капота, описанного в другой статье “как сделать капот из стеклопластика”.

Рассмотрим особенности создания автомобильного сидения из карбоновой материи и смолы.

Процесс создания сидения из карбоновой материи и смолы

- Существует несколько способов работы с карбоновой материей и эпоксидной смолой. Здесь мы рассмотрим упрощённый вариант ламинирования карбона, а также упомянем другие приёмы работы с этим материалом.

- Перед работой с карбоновым волокном и смолой надевайте резиновые перчатки.

- Температура при работе со смолой должна быть выше 15 градусов (в идеале 15–25 градусов).

- Внутрь матрицы или поверх макета формы наносится воск и растирается по поверхности. Далее кистью наносится обильный слой разделительного состава (PVA Release).

- После высыхания разделительного состава (около 20 минут) наноситься первый равномерный слой эпоксидной смолы. Далее этот слой должен подсохнуть до момента, когда он будет немного липким, но не будет оставлять смолу на пальце при касании. Потом наносится второй слой смолы, более обильный, чтобы карбоновая ткань могла легко скользить по поверхности до того, как примет нужное положение.

- Нужно отрезать материал по размеру. Карбоновое волокно сложно резать. Для облегчения резки карбоновой материи используйте следующий приём: сделайте надрез там, где собираетесь резать. Далее вытяните 2–3 отдельных волокна из материи. Теперь у Вас есть идеально ровная линия, по которой можно легче резать углеволоконную ткань. Обрезайте излишние материал по краям, так как он свисает и влияет на появление искажений материи внутри формы. Запас по краям должен быть около 15 мм или немного больше, которые будут отрезаны позже.

Разрезать карбоновую ткань не просто. Если сделать надрез и вытащить 2–3 волокна, то можно будет легко сделать ровный разрез.

Разрезать карбоновую ткань не просто. Если сделать надрез и вытащить 2–3 волокна, то можно будет легко сделать ровный разрез.- После вырезания карбоновой ткани нужного размера, он раскладывается на нанесённую ранее смолу и тщательно разглаживается, а поверх снова наносится смола. Важно выгнать из-под ткани весь воздух. Используйте специальный валик для разглаживания. Далее снова накладывается карбоновая ткань, разравнивается, покрывается смолой. Так можно нанести 4 слоя ткани. На завершающий слой ткани нужно нанести обильный слой эпоксидной смолы и оставить сушиться.

- Нагревание карбонового волокна со смолой будет ускорять процесс отвердевания. Можно нагревать от 120 до 177 градусов по Цельсию в течение нескольких часов (при работе с полиэфирной смолой и стекловолокном нагрев недопустим, так как это исказит форму изделия). Можно также, чтобы всё затвердевало естественным путём более медленно. Это обычно занимает не менее 24 часов. Смола не будет полностью твердеть при температуре менее 15 градусов.

- После завершающего слоя ткани и смолы можно нанести поэтапно дополнительные несколько слоёв смолы, которые улучшат внешний вид, но не увеличат прочность. Каждый слой нужно просушивать перед нанесением следующего.

[adsp-pro‑2]

- Нужно, чтобы карбоновая материя пропиталась смолой. Не должно быть избыточного количества смолы поверх материи. Теперь нужно ждать, когда подсохнет смола. После этого нужно положить второй слой карбоновой материи точно также, как первый. Также нужно пропитать материю смолой. Если это последний слой, то его нужно оставить сохнуть и затвердевать на всю ночь и потом извлечь получившееся изделие из формы. Если нужна особая прочность, то можно добавить ещё один слой карбоновой материи. Чем больше слоёв, тем крепче будет изделие, но также увеличится вес.

- Вместо использования дорогого карбонового волокна в каждом слое, можно использовать более доступное стекловолокно. Первые два слоя обязательно должны состоять из карбона, но после этого можно альтернативно использовать стекловолокно, которое будет располагаться между слоями карбоновой материи. Существуют даже наборы для изготовления изделий из карбонового волокна, содержащие карбоновую ткань и стеклоткань. Перед тем как добавить слой стеклоткани, нужно подождать пока подсохнет смола.

- Перед извлечением изделия из матрицы, смола должна полностью затвердеть, иначе извлечение будет более сложным и есть вероятность повредить изделие. После извлечения нужно отрезать края изделия.

- Вакуумный мешок требуется, чтобы держать материю плотно прижатой к форме, когда смола отвердевает. Также вакуум удаляет все пузырьки воздуха. Чем больше воздуха выгнать из-под смолы и волокна, тем крепче будет карбоновое волокно, когда затвердеет. Всё это также способствует получению отличного качества лицевой части изделия. Вакуум также выдавливает лишнюю смолу. Карбоновое волокно плохо повторяет сложные формы и изгибы, поэтому, если всё делать вручную, без вакуума, то могут появляться волны, искажающие форму конечного изделия. Когда используется этот процесс, то давление внутри мешка снижается и внешнее давление увеличивается, из-за этого удаляется излишний воздух и смола. Этот метод помогает производить ламинированное изделие с ровной поверхностью, полностью пропитанной тканью и улучшенной адгезией.

- Вакуумный инфузионный процесс (Vacuum Infusion Processing). Этот процесс подобен предыдущему, только смола вливается после снижения давления внутри вакуумного мешка. Это не позволяет вливаться излишней смоле и попадать воздуху. Изделие получается прочным и с наименьшим весом.

Ковшеобразное сидение из листового металла своими руками

Эргономичный дизайн ковшеобразных сидений делает их удобными для быстрой езды и защищает от поперечных нагрузок при резких поворотах. Они имеют выраженные боковые поддержки.

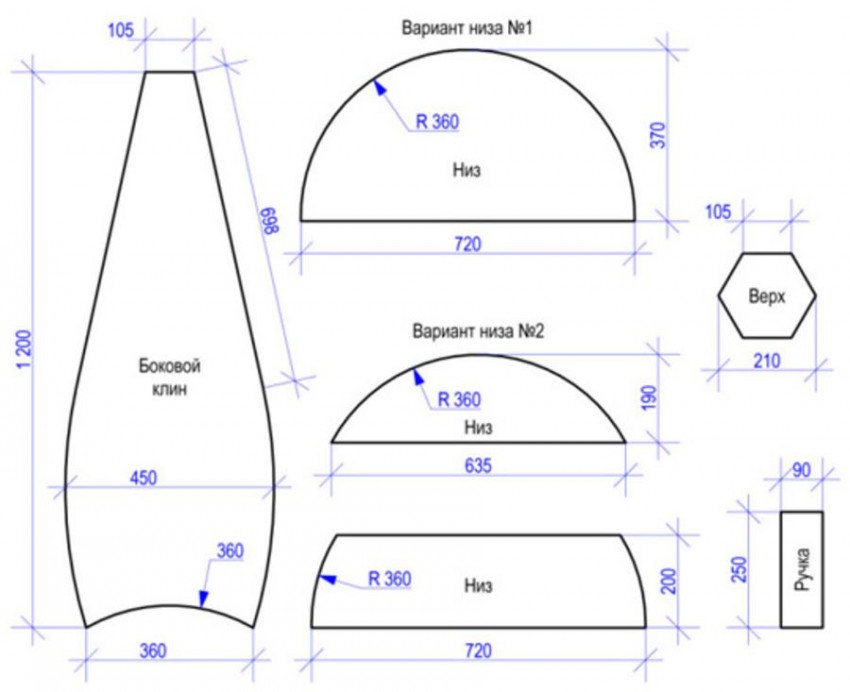

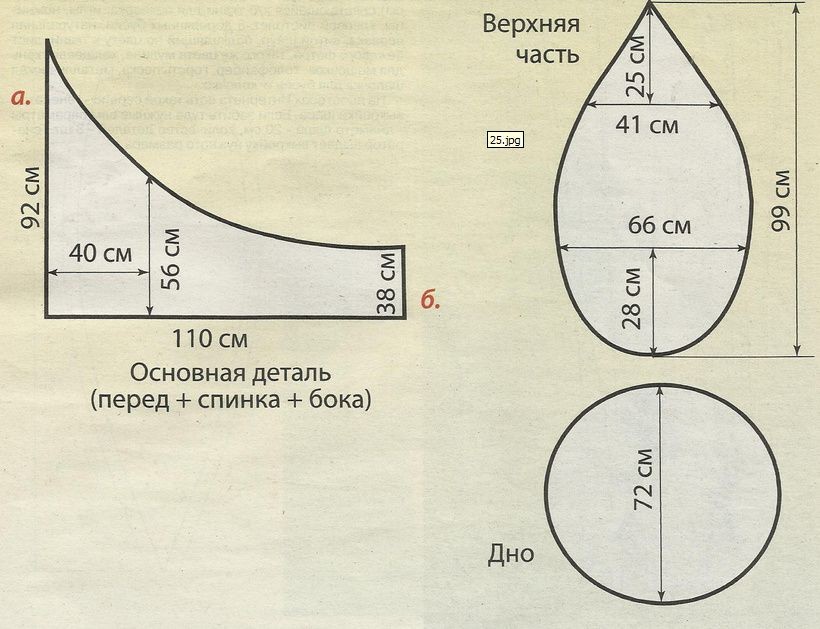

Каркас сидения можно вырезать по шаблону из цельного листа металла 1.5 — 2 мм (140 см на 85 см).

Распечатайте шаблон в реальную величину (seat_template). Можно использовать несколько листов А4 склеенных вместе и вырезанных в нужных местах. Далее положите шаблон на лист металла и очертите его. Вырежьте лист по обведённому контуру. Теперь согните металл и сварите в нужных местах. На этом этапе у вас получился основной каркас сидения.

Если у Вас нет станка для гибки металла, то можно сделать небольшие с внешней стороны линии изгиба, потом используйте край скамейки или верстака и нажмите металл. Разрез поможет согнуть металл по прямым линиям.

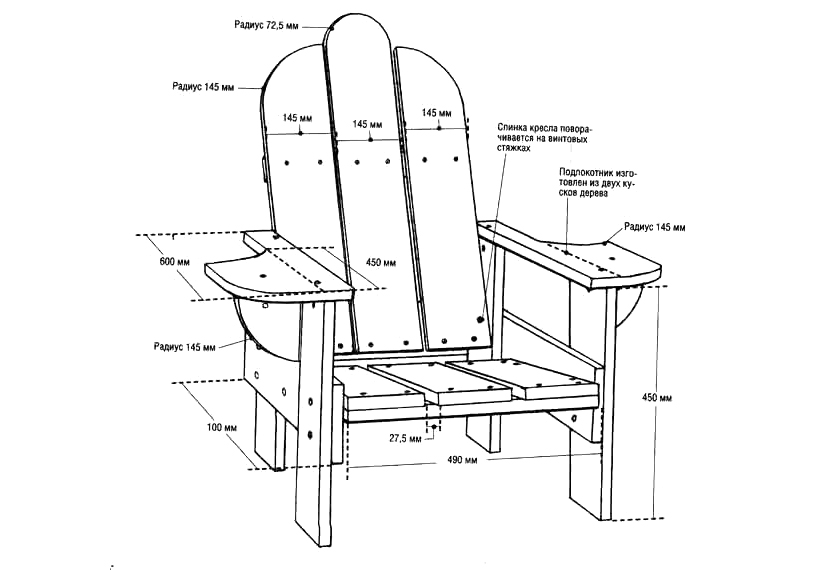

Размеры ковшеобразного спортивного сидения

Размеры ковшеобразного спортивного сидения

Чтобы сделать сидение более комфортным нужно нарезать куски пены и приклеить их к сидению. Для верхней части и самой спинки использовалась пена 2.5 мм и для боковых частей и нижней части 5 мм.

Чтобы ноги имели большую поддержку, можно сделать закруглённую пену из 3‑х слоёв.

Боковая пена сформована, чтобы сделать верхний край немного закруглённым и сделать верх плавно переходящим к пене 2.5 мм.

Для обивки в данном примере была использована материя двух цветов (чёрный с красным). Сначала сделайте шаблоны по форме сидения, потом по ним вырежьте обивочную материю с запасом на швы.

Переделка заводского сидения

В качестве основы для создания автомобильного сидения своими руками можно взять заводское сидение. Каркас можно оставить без изменений, либо добавить некоторые элементы, необходимые для изменения формы. Мягкую часть сидения можно изменить, отрезая пену или приклеивая дополнительные сегменты. К примеру, можно переделать стандартное автомобильное сидение в спортивное ковшеобразное.

Для начала нужно нарисовать примерный набросок желаемой формы сидения на бумаге, учитывая размеры и форму исходного сидения. Нужно разобрать оригинальное сидение и подумать, как можно изменить каркас, чтобы форма соответствовала вашему чертежу. При создании сидения нужно учитывать эргономику, комфорт и безопасность.

В нашем примере нижняя часть каркаса была изменена. Были добавлены две пластины с шарнирами и торсионными пружинами (для небольшого движения пластин вверх и вниз). Так было запланировано эргономичной конструкцией сидения. Этот механизм облегчает давление и напряжение бёдер и ног во время нажатия на педали автомобиля. Кроме того, была увеличена боковая часть нижнего каркаса, в местах будущей увеличенной боковой поддержки.

Важен не только дизайн пены, но и то, как она будет крепиться к каркасу. Всё нужно спланировать заранее и разметить места срезов пены и креплений. Нужно учесть расположение металлических стержней, на которых будут удерживаться кольца для крепления некоторых областей обивки. Стержни могут быть встроены в мягкую часть сидения (в специальные канавки). Вместо канавок со стержнями для крепления колец могут использоваться крепления Velcro (текстильные застёжки/липучки). Одна часть крепления находится на вспененном полиуретане, а другая на обивке. Такие крепления часто используются на современных сидениях.

Изготовление обивки для сидения

Нужно разметить линии швов на пенополиуретане, для дальнейшего создания обивки изменённого сидения.

Шаблоны для обивки можно сделать из картона. Для создания шаблонов закруглённых форм используйте эластичный материал (винил/дермантин). Если необходимо, можно немного растягивать винил, чтобы он принял нужную форму. После этого, для удобства разметки кожи, эластичные шаблоны можно скопировать на более жёстком материале.

К обивке можно пришить 5 мм поролон. Это такой же поролон, который используется для перетяжки потолка салона. Поролон придаёт объём коже и скрывает неровности на базовом пенном материале сидения. Поролон толщиной 5 мм не влияет на размеры обивки. Если будете использовать более толстый поролон, то это может влиять на размеры обивки (на 3,4, 5 мм).

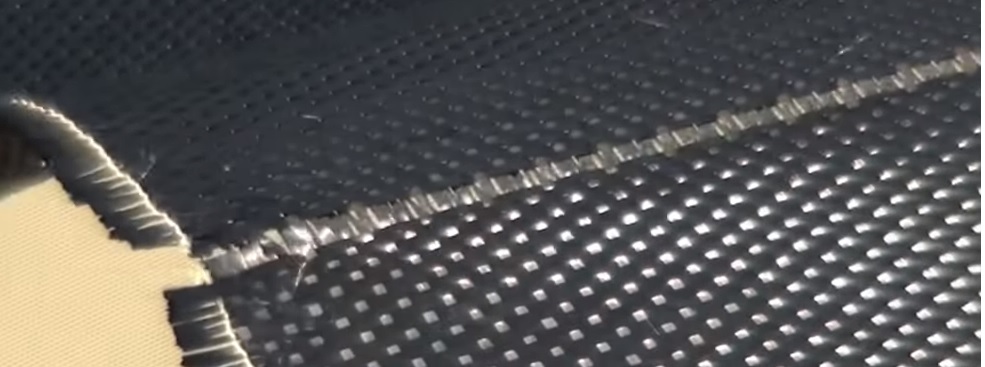

Для средней части и для боковых частей можно использовать разную кожу (перфорированную/ не перфорированную и разных цветов).

Шаблон нужно положить на материал для обивки, обвести с запасом на допуск шва (примерно 1 см). При сборке и сшивании отдельных частей обивки, хорошо помогают заранее сделанные пометки. Эти пометки должны потом сходиться друг напротив друга. Для облегчения сшивания также можно использовать степлер.

Как было написано выше, можно использовать крепления Velcro (текстильные застёжки/липучки). Эти крепления помогают достичь плотного прилегания обивки к впалым формам сидения. Также можете прочитать статью “перетяжка сидений своими руками”, где есть много информации об изготовлении новой обивки.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

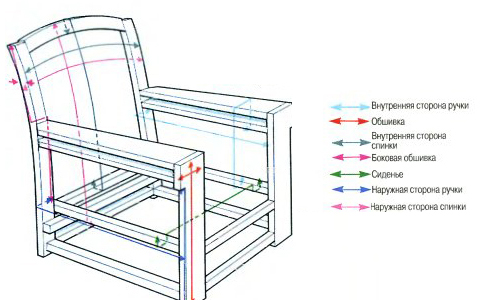

Кресло своими руками, пошаговые инструкции с фото и видео

Дома хочется отдыхать в комфортной обстановке, ощущая вокруг себя уют. Обязательный атрибут для его создания – это мягкая мебель. Не всегда представленные в магазинах диваны и кресла устраивают по дизайну или качеству, не говоря уже о нынешних ценах. Как вариант, можно изготовить кресло своими руками, которое гарантированно будет отвечать всем индивидуальным предпочтениям. Размеры, тон обивки и уровень мягкости – все можно выбрать по своему вкусу, получив в результате дизайнерский предмет интерьера.

Подготовительный этап

Перед началом работ по сборке кресла в домашних условиях необходимо определиться с основными параметрами будущего изделия. Начать следует с внешнего вида. В соответствии со стилем помещения, где будет установлена мягкая мебель, подбирается подходящая модель.

Целесообразно изучить ассортимент готовой продукции в выставочных павильонах или посмотреть фото в каталогах. В первом случае можно наглядно увидеть и потрогать запланированную модель, но на поиски уйдет какое-то время. Во втором случае временные затраты будут минимальны, но конечный внешний вид может значительно отличаться от искомого.

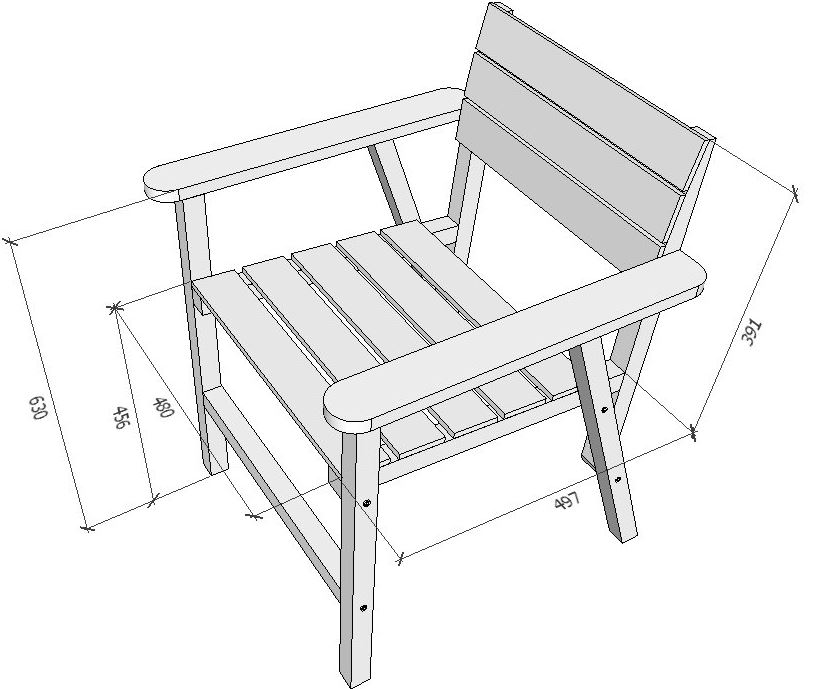

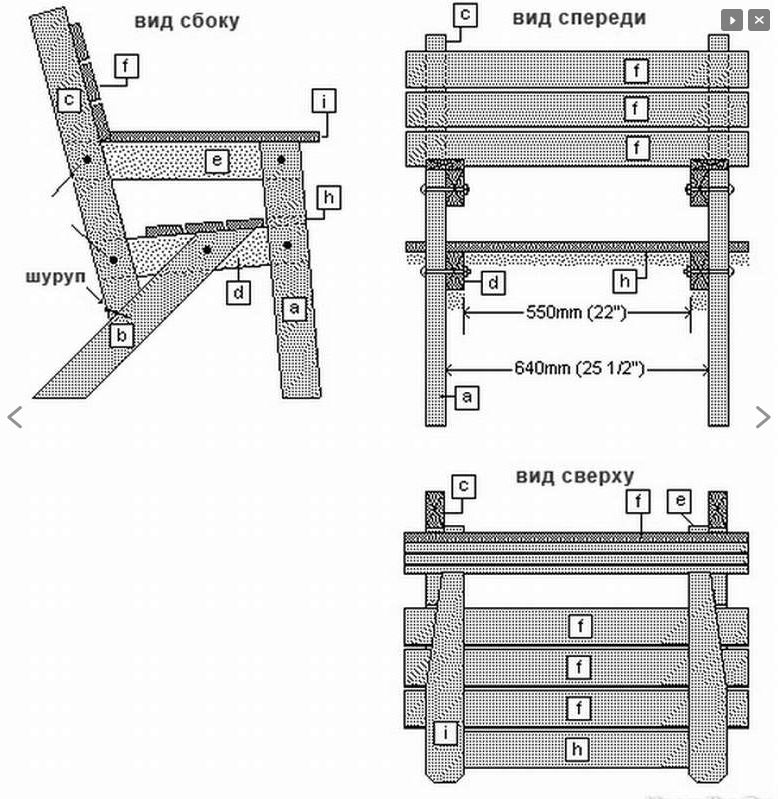

Изучив ассортимент кресел и определившись с моделью, можно приступать к подготовительным работам. Для начала стоит обмерить место, где планируется поставить мебель, и просчитать размеры. Чтобы не допустить ошибки в подгонке деталей и ничего не забыть, составляются грамотные чертежи и схемы.

Общепринятая эргономичная высота сиденья приблизительно равна 45 см, его ширина и глубина варьируются от 40 до 45 см. Высота спинки от пола должна быть около 1 метра. Для удобства сидения делается уклон 3 см от края к спинке.

Чтобы изготовить чертеж кресла на листе миллиметровой или клетчатой бумаги, изначально вычерчивается полностью готовая модель, после чего отдельно изображаются:

- спинка;

- боковая деталь;

- сиденье;

- подлокотники.

При схематическом моделировании необходимо учитывать толщину материала, из которого будет изготавливаться кресло. Синтетические и натуральные ткани имеют различные параметры, что может повлиять на итоговый сбор деталей. После завершения чертежа целесообразно начертить шаблоны деталей на картоне и вырезать. Это даст возможность примерить размеры в натуральную величину и спроецировать на материале нужные элементы.

Перед приобретением обязательно проводится полный расчет количества требуемых материалов. Это делается для того, чтобы исключить повторный поход в магазин и приобретение лишних деталей.

За комплектующими можно отправиться на строительный рынок или в специализированный магазин. Можно также заказать материалы с доставкой, но в этом случае не будет возможности наглядно оценить их внешний вид и качество.

Материалы и инструменты

Каркас – важная часть для любой мебели. Чтобы правильно сделать кресло, следует заранее определиться с материалом. Чаще всего используются:

- дерево;

- ДСП, ЛДСП;

- фанера;

- металл.

Деревянные каркасы – самые экологичные, не вызывают аллергии. Кресло из досок простоит долго, если древесина хорошего качества и подобрана правильно. Не стоит брать пиломатериал с наличием коры, трещин, а также имеющий нечеткую геометрию – все это приведет к растрескиванию и деформации готового изделия.

Самодельное кресло с каркасом из ЛДСП долговечно, если материал достаточной плотности, толщины, сухой и не крошится. В отличие от дерева синтетический материал нельзя красить, придавать поверхности нужную текстуру и тон.

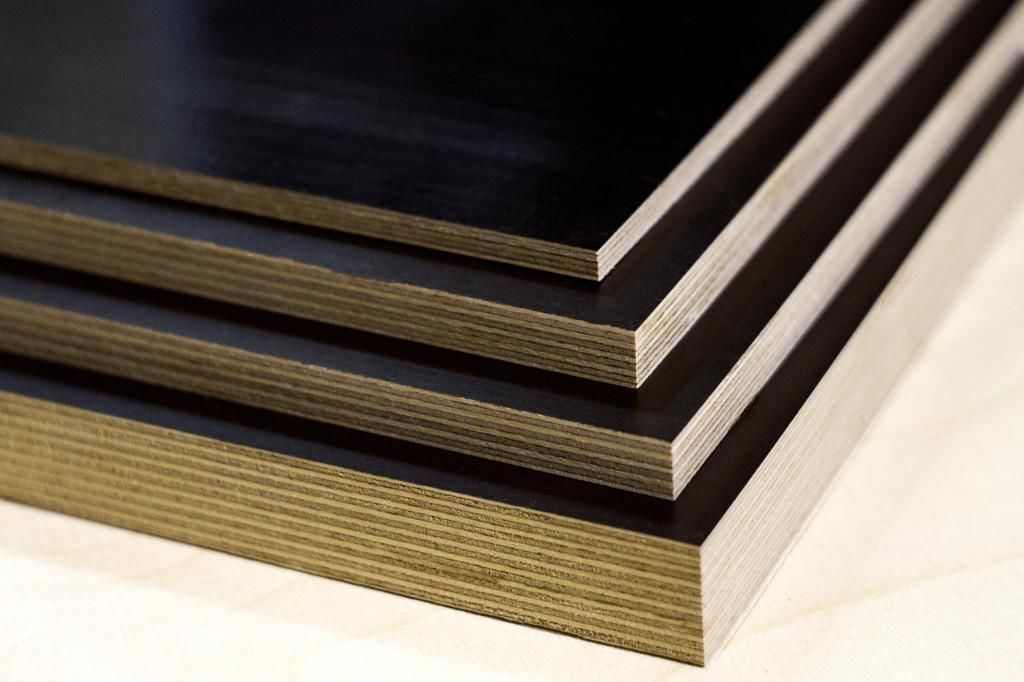

Фанера также применяется для изготовления каркаса домашнего кресла. Ввиду малой привлекательности фактуры материала, его закрывают мягкой обивкой. При правильном скреплении, толщине фанеры 15 мм и выше, деталь можно эксплуатировать долгое время.

На рынке строительных материалов появилась ламинированная фанера, имеющая привлекательный внешний вид. Ее можно использовать для открытых частей кресла без потери визуального эффекта.

Смонтированный из металла своими руками каркас кресла будет самым прочным, но его вес значительно превысит остальные варианты. Недостатком является и то, что сделать его получится только при наличии специализированных сварочных инструментов. Можно скрепить металлические части гайками с болтами, но со временем такой каркас начнет расшатываться и греметь.

Вне зависимости от того, из какого материала будет сделан своими руками каркас для кресла, именно эта часть является основной и должна быть собрана качественно и прочно.

Массив дерева

ЛДСП

Фанера

Ламинированная фанера

Для обивки подготавливается плотная мебельная ткань. Самые распространенные варианты:

- шенилл;

- гобелен;

- жаккард;

- велюр;

- флок;

- синтетическая или натуральная кожа.

Выбор материала производится с учетом будущих условий эксплуатации. Так, если имеются домашние животные или дети, которые в силу возраста могут повредить или запачкать ткань, лучше отдать предпочтение легким в уходе, износоустойчивым материалам. Детали должны выкраиваться с припусками на швы, поэтому материал следует приобретать с небольшим запасом.

Мягкие элементы заполняются мебельным поролоном плотностью 30 и выше. Можно изготовить обивку из подручных материалов, например, вместо поролона использовать старые одеяла или подушки.

Шенилл

Жаккард

Гобелен

Экокожа

Для изготовления кресла своими руками понадобятся:

- шуруповерт или сварочный аппарат;

- лобзик с нужными насадками или пила-болгарка;

- мебельный степлер;

- швейная машинка;

- ножницы;

- мелок или кусок сухого мыла;

- шлифовальная машинка;

- скобяные изделия для закрепления деталей.

Все инструменты, а также комплектующие должны быть заготовлены до начала процесса монтажа, чтобы не терять времени на поиск необходимых элементов.

Инструменты

Этапы изготовления с учетом модели

Процесс изготовления кресла своими руками напрямую зависит от выбранной модели. Самоделки могут даже не уступать по комфорту и внешнему виду фабричным аналогам.

Традиционное

Традиционное кресло – отличное дизайнерское решение для создания комфортной обстановки в доме. В отличие от диванов кресла занимают гораздо меньше места, и делать их своими руками из дерева, ДСП или металла быстрее и проще.

После подготовки инструментов выбирается место для сборки. Желательно, чтобы никто не передвигал разложенные материалы. Важно предусмотреть побочные эффекты от процесса изготовления и их последствия для окружающих. При распиле дерева лобзиком опилки не должны попасть на мебель и предметы интерьера, а при использовании инверторной сварки необходимо придерживаться требований пожарной безопасности. Когда все приготовления завершены, можно приступать к началу монтажа.

Этапы работы:

- с помощью шаблонов из картона перенести макет деталей на материалы каркаса;

- лобзиком или болгаркой разрезать элементы по линиям чертежа;

- открытые детали из брусьев при необходимости обработать шлифовальной машинкой;

- шуруповертом или при помощи сварочного аппарата скрепить детали каркаса;

- прорисовать на мебельной ткани выкройку обивки, вырезать с припусками на швы 1 см, прошить детали;

- раскроить и разрезать мебельный поролон, наполнить обивку;

- подлокотники обворачиваются поролоном и закрепляются специальным степлером. Декоративные деревянные подлокотники при необходимости закрепляются сверху шуруповертом и саморезами.

Если деревянное кресло будет стоять в помещении с повышенной влажностью, после сборки каркаса его стоит обработать биозащитными средствами.

После окончания работ по монтажу можно задекорировать кресло по своему вкусу. Мебельной тканью обтягиваются небольшие пуговицы, которые пришиваются на изделие в шахматном порядке. С помощью нанесения красок разных цветов и ошкуривания деревянные элементы декорируются под старину своими руками.

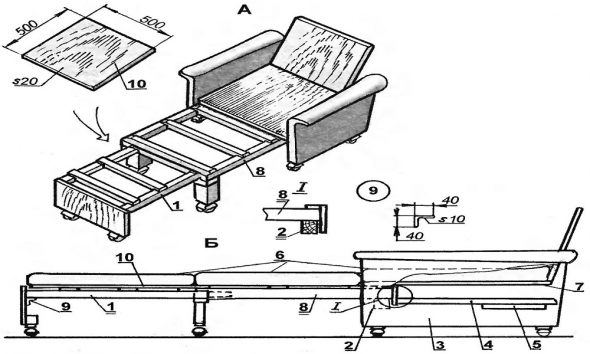

Раскладное

Раскладное кресло – прекрасный способ организации места для отдыха. Такой элемент мебели, сделанный для использования на садовых участках, незаменим в летний период. Садовое кресло, изготовленное своими руками, будет выполнять свое функциональное предназначение в полной мере и не уступит фабричным аналогам. Возможности применения складного предмета мебели позволяют использовать его в самых неожиданных ситуациях: ночевка гостей, переезд, отдых на веранде. Деревянное кресло изготавливается в самых различных стилях. Выбрав дизайн, выполнив чертеж, можно начинать работы по сборке:

- подготовленные материалы разрезать лобзиком или болгаркой по нужным размерам;

- обработать поверхность шлифовальной машинкой для придания гладкости, иначе возможно отделение острых травмирующих частиц;

- обработать биозащитными средствами и хорошо просушить;

- покрасить все детали в нужный цвет;

- собрать каркас кресла при помощи шуруповерта, саморезов и необходимых крепежных элементов.

Кресла из дерева декорируются практически под любой стиль. Для обработки применяются лаки, краски и патинирующие эмали.

Готовое кресло обязательно стоит проверить на прочность. При правильном выполнении всех пунктов раскладное кресло из бруса прослужит долгое время.

Из паллет

Строительные поддоны собраны из ровных досок, которые высохли и уже не поменяют геометрию. Тем не менее применение их в качестве материала для самостоятельного изготовления кресел широко распространено. Из паллет получаются оригинальные модели в стиле лофт, которые почти не отличаются от дизайнерских вариантов. Изготовление включает несколько этапов:

- После выбора модели и проведения подготовки с помощью шлифовальной машинки ошкуриваются доски. Без этого процесса возможно расслаивание древесины.

- С помощью лобзика или болгарки паллеты разрезаются пополам, края ошкуриваются и закрашиваются.

- Из элементов нужно собрать каркасное кресло из досок нужной формы, после чего закрепить элементы саморезами и шуруповертом.

Такое кресло для дачи, сделанное своими руками, выглядит не хуже магазинных аналогов. Для комфортного использования сидений из паллет необходимо сшить на них подушки. Ткань выбирается исходя из условий эксплуатации мебели. В качестве наполнителя можно использовать поролон, холлофайбер, синтепон, шарики пенополистирола.

Полезные советы

Самостоятельное изготовление предметов мебели – очень увлекательное занятие. Если процесс происходит в первый раз, сделайте самое незамысловатое кресло с четкими линиями и простой геометрией. Работать будет легче, а результат получится аккуратным.

Когда имеется опыт в столярном деле, можно удивить семью и друзей необычными формами. Круглое кресло, сделанное своими руками, эффектно и практично в любом интерьере. Еще один простой способ – это сделать кресло из автомобильного сидения, оставшегося в гараже.

Проявив творческий подход, следуя инструкциям, можно сделать кресло своими руками, которое будет использоваться по назначению много лет. Кроме того, изготовленное своими силами изделие станет предметом гордости хозяев и поводом похвастаться перед друзьями.

Видео

Как изменить технические характеристики сидений своими руками

В большинстве случаев на автомобили устанавливаются не очень удобные сидения, особенно это касается автомобилей с минимальной комплектацией ну и конечно отечественного производства. Конечно, сидения можно всегда заменить и купить более качественные, но это довольно таки дорого и не каждому по карману. В связи с этим есть смысл переделать стандартные сидения так, как это нужно водителю. Это не так уж и сложно сделать, зато можно будет сэкономить.

Материалы и инструменты для проведения работ:

Для проведения подобных работ понадобятся различного рода инструменты и материалы, здесь уже все зависит от масштабов. Как минимум для этих целей будут нужны ножницы, иголка с нитками, поролон, пружины, спицы, ПВХ панели, монтажная пена и другое.

Процесс переделки сидений:

Шаг первый. Переделываем спинку

Процесс технического тюнинга включает в себя несколько этапов. Начать можно с изменения спинки, ее задачей является поддержка спины, а от того, насколько качественно это происходит, зависит комфортность и здоровье водителя. В первую очередь спинка должна быть достаточно жесткой, на автомобилях ВАЗ десятой серии спинки слишком мягкие, поэтому происходит перегрузка спины и поясницы, в результате чего долгое сидение в таком кресле вызывает дискомфорт. На более новых моделях в спинку установлен пластиковый щит, а на ранних моделях там находятся пружины и они не обеспечивают необходимой жесткости. Кстати установка дополнительных пружин в спинку также не решает проблему жесткости.

Чтобы решить подобную проблему, верхнюю часть спинки можно покрыть жестью, как это сделал автор. Нижняя же часть спинки закрывается ДВП или фанерой. Конечно, лучше всего использовать материалы, по техническим свойствам сходные с пластиком, поскольку он легче и надежнее.

Кстати примерно таким же способом решается проблема, когда сидения проседают.

Шаг второй. Модернизируем боковую поддержку сидений

Практических на всех сидениях заграничного производства присутствует хорошая боковая поддержка, на автомобилях ВАЗ она слишком маленькая или ее нет вовсе.

Чтобы сделать боковую поддержку сидений своими руками понадобится толстый поролон. Из него вырезаются куски нужной формы и размеров, а затем вставляются в боковые части сидений. Если есть желание, то подобную поддержку можно сделать и в спинках сидений. Размеры можно выбирать самому, все зависит от личных предпочтений водителя.

Еще для создания боковой поддержки можно использовать битопласт толщиной 10 мм, его применяют при шумоизоляции автомобиля. Из него нужно вырезать куски нужного размера и формы, а затем наклеить на металлические части кресла.

Шаг третий. Улучшаем жесткость «сидушки»

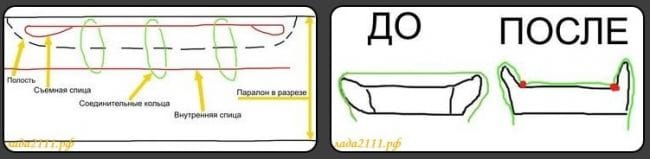

Чтобы сидение не проседало под весом водителя, и было приятно сидеть в кресле, нужно немного доработать нижнюю часть сидения. Всего для жесткости на заводе ВАЗ установили лишь одну спицу, она отмечена на рисунке красным цветом. Но также есть места для установки и боковых спиц, они отмечены зеленым цветом, но изготовитель почему-то решил оставить эту доработку владельцам.

Для изготовления двух спиц понадобится каленая стальная проволока диаметром 2-3 мм. Сперва нужно будет установить две спицы в среднюю часть толщины поролона, под полости. Они будут являться основой для крепления. Далее нужно установить шесть колец для связи, они отмечены на схеме зеленым цветом. Впоследствии устанавливается съемная спица с загнутыми ушками, она должна быть на 2-3 см короче длины полости. Впоследствии все собирается, если все сделано верно, верхняя спица должна плотно лежать на сидении.

Шаг четвертый. Дорабатываем подголовники сидений

Чтобы голова удобно лежала в подголовнике и не «каталась» по нему во время езды, форму подголовника нужно переделать. Для этих целей подголовник разбирается до железного основания. Для формирования нового каркаса используется монтажная пена, а также пластиковые панели ПВХ. Чтобы не повредить обивку сидений, ее можно окутать скотчем. После застывания пены она обрабатывается ножом для получения необходимой формы.

Чтобы подголовник был мягким, он сверху обшивается поролоном. Затем лишь останется надеть на сидение новые чехлы, которые автор также сделал своими руками.

Заключение

Вот таким вот образом можно произвести тюнинг сидений автомобиля. Не следует при этом делать боковую поддержку слишком большой, иначе стандартные чехлы сидений могут не налезть на кресло, и придется его обтягивать самому. Если подходить к этому процессу более просто, можно просто приобрести чехлы, в которых уже есть боковая поддержка. Конечно, самым кардинальным вариантом считается установка на ВАЗ кресел от иномарки.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.115 фото стильных идей и лучших проектов

Приобрести в современных магазинах можно любые вещи. Немного фантазии, мышка и клавиатура с доступом в интернет, как на твой компьютер посыпется огромное количество предложений из социальных сетей и интернет магазинов. Бывает и так, что финансовое положение не самое благополучное, и покупки в интернет-магазинах относятся к элементам роскоши. А иногда просто, хочется сделать что-то собственными руками, они так и чешутся. Вот здесь и получилась небольшая подборка примеров того, как можно своими руками изготовить некоторую мебель.

Краткое содержимое статьи:

Кресло-мешок своими руками

На первом примере мы посмотрим изготовление бескаркасной мебели, самая популярная сегодня в магазинах вещь — кресло мешок. Фото кресла своими руками представлено ниже.

Расходы на материалы для одного кресла-мешка составляют 40 долларов США. Сюда входят: полистироловые шарики (наполнитель), внутренний чехол, наружный чехол.

Сначала шьётся внутренний чехол и заполняется пенопластовыми шариками, затем внешний. Потом просто вставляем внутренний чехол во внешний и получается готовое кресло мешок.

Сложнее всего собрать шарики в мешок, они так и пытаются из него выпрыгнуть, пришлось задействовать пылесос. Это краткая инструкция как сделать кресло мешок своими руками.

Домашнее кресло своими руками

Теперь рассмотрим изготовление своими руками обычного домашнего кресла. Фотографий к сожалению получилось довольно мало, фотографировать было некогда. Основные этапы удалось своевременно зафиксировать, переключившись от утомительного рабочего процесса.

Хотелось получить именно обычное кресло, а не просто какое-то непонятное лежбище. Чтобы оно было крепким и устойчивым, как магазинные варианты. Пришлось посмотреть в интернете виды и чертежи кресел, чтобы правильно собрать свою конструкцию. Вам же предлагаю сразу посмотреть фотографии самого процесса сборки кресла.

На первом этапе изготавливается основа-каркас для будущего кресла в виде полукруга. Используется ДСП с брусом. Основание кресла вышло в толщину 10 сантиметров. Этого как раз будет достаточно для крепления стенок. И у вертикальных стоек такая же конечная функция.

Для спинки прекрасно подошёл оргалит, а для передней стенки — фанера. Все изгибы и очертания будущего кресла расчерчивала на глаз из оставшихся обоев. Для основания использовались детские деревянные кубики.

На следующем этапе я начала клеить картон, чтобы заполнить внутреннее пространство. В процессе работы пришлось поменять даже клей, изначально выбранный ПВА не подошёл. Стенки разбухали и становились как вафля, клей заменили на обычный столярный клей. Оказался самым лучшим выбором из всего предложенного. Была даже идея кресла качалки своими руками, но реализую задумку чуть позже.

Посмотрев фото, можно сразу легко разобраться в том, как были получены готовые стенки. Для выравнивания использовала обычный ножик, материал легко режется и поддаётся деформации.

На следующем этапе работа с клей моментом и поролоном, всю поверхность заклеиваем слоем поролона, не оставляем никаких проплешин и незакрытых мест. На монотонную поверхность необходимо сшить чехол.

Ну вот, мы дошли до финальной стадии, когда натягиваем чехол и получаем красивое готовое кресло. Изделие получилось весьма тяжелым, зато детям будет полностью безопасно, можно отнести к плюсам. Что касается используемой ткани, то тут ничего нигде не покупалось. Использовались имеющиеся дома лоскутки и остатки от шитья.

Нам хотелось получить временную мебель, никто не планировал изготавливать кресло на века. Ситчик на подлокотниках, несмотря на хорошую прихватку клеем, со временем облезет. Если немного сказать о конструкции кресла, то оно получилось просто неубиваемое.

Кресло из пластиковых бутылок

Что только не делают люди из пластиковых бутылок. И плоты в своей юности, и кормушки для птиц в детском саду. У этого материала прекрасные задатки для творчества.

Пластиковые бутылки — настоящая находка, в обычной жизни из них изготавливают брошки, совочки, занавески и ведерки. Их используют для оформления клумб, выкладывают их вместо труб, делают подвесное кресло.

Нам захотелось попробовать сделать из бутылок кресло, почему бы и нет? Сначала всё началось с огромного энтузиазма по сбору бутылок, а потом все дружно поняли, что их просто негде хранить в таком количестве на небольшой домашней площади комнаты.

Ещё на первоначальном этапе хранения сразу стало понятно, что горлышки у бутылок не нужны, точнее у половины бутылок. Мы решили складывать их блоками по две бутылки, срезая аккуратно горло и скрепляя 2 штуки друг с другом. У одно срезали горлышко, переворачивали и вставляли во вторую бутылку. Конечно, кресло из дерева выглядит намного привлекательнее и солиднее.

Для полного изготовления кресла понадобилось собрать примерно 90 бутылок, скрепляли их между собой на скотч, а сверху накрыли стрейч-пленкой. Рассказать о всём процессе сборки кресла не получится, на момент написания статьи кресло было в готовом виде.

Коротко можно сказать, что не стоит жалеть на крепление бутылок скотча, т.к. при сборке они могут просто расходиться между собой, придется потратить уйму времени, чтобы потом переделать конструкцию. В этой связи, пришлось прибегнуть к стрейч-пленке и доработать кресло до финальной стадии.

Фото кресел своими руками

Также рекомендуем просмотреть:

Каминное кресло своими руками — Это интересно — Шняги.Нет

В данной статье рассмотрим тему изготовления классической мебели практически всех квартир и домов — кресло своими руками. Данное кресло из массива дерева с подлокотниками не будет громоздким и лучшее применение такого изделия — это столовые. По данной инструкции его можно будет сделать и в домашних условиях.

Изготовление кресла будет проходить в несколько этапов. Все они будут представлены ниже и вы с легкостью сделаете его за несколько вечеров при наличии инструментов и материалов, потому что все схемы будут представлены далее. Готовых чертежей в данной статье не будет, так как все делается из подручных средств: из досок, брусков фанеры, которые есть в наличии.

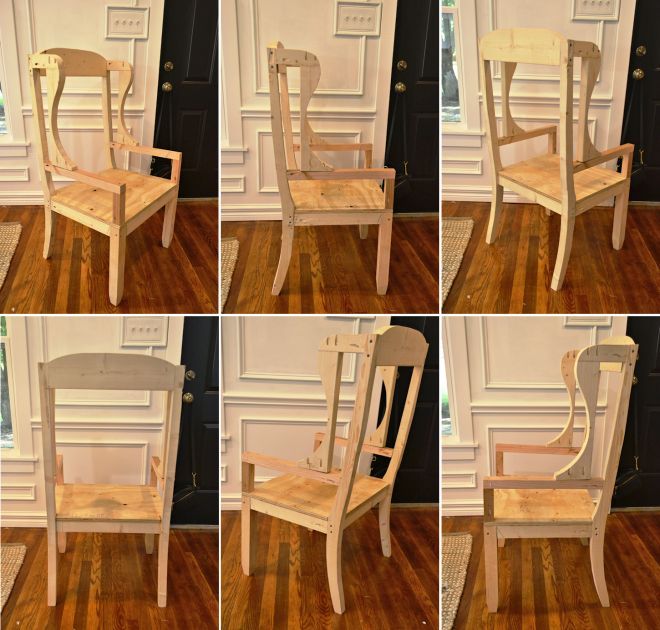

Каркас

Назовем данный этап — каркас кресла.

Конечно же, почти весь скелет будет покрыт поролоном, тканью. Останутся видны только часть ножек.

Задние ножки являются наиболее важными частями кресла из дерева, потому что надо сделать их под некоторым углом.

Долго не думая, для изготовления задней части конструкции кресла мы взяли обычные обеденный стул, который был в наличии, хотя он и был без сиденья. Но он хорошо подошел для роли шаблона. Можете взять какой-нибудь старый бабушкин стул.

На доске 50х150 сделали разметку.

Обязательно сделайте отметку уровня нахождения сиденья кресла, сделайте его так же как и у стула. В данном случае оно было примерно 410 мм от пола.

Для выпиливания ножек самодельного каминного кресла используйте электролобзик.

Затем мы использовали готовую часть в качестве шаблона, чтобы сделать еще три ножки, потому что мы делаем сразу два кресла своими руками из подручных материалов.

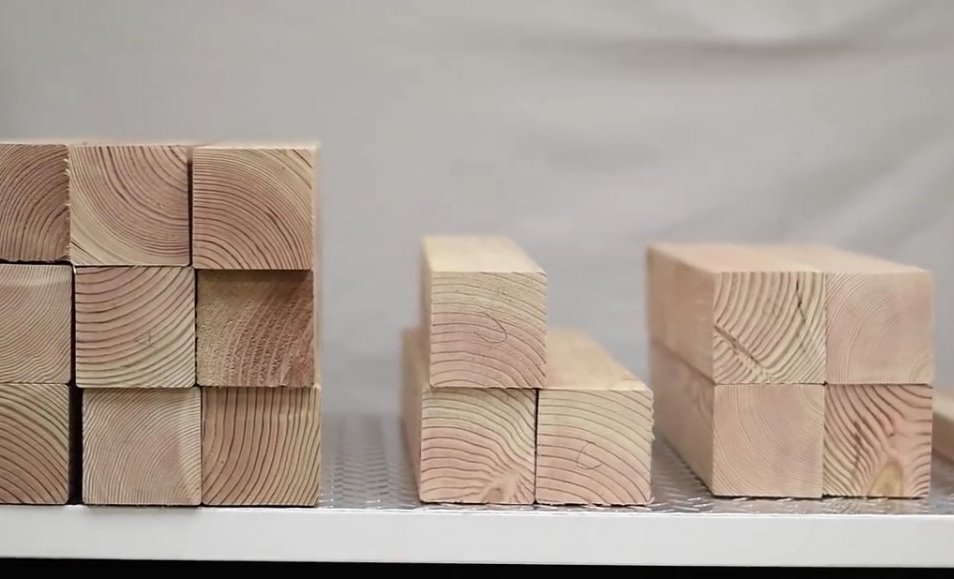

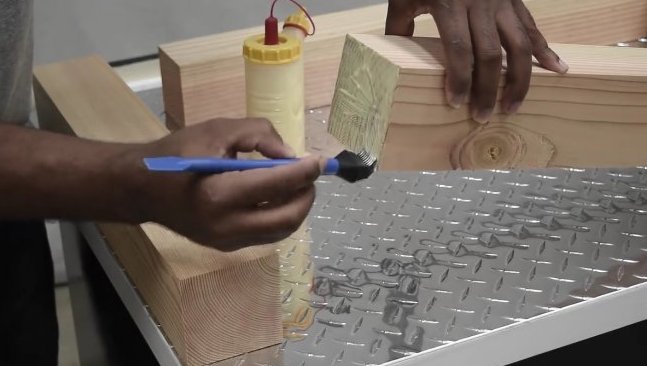

Передние ножки будут прямыми и квадратного сечения — 55×55 мм. Для получения такого сечения, можно склеить доски между собой, а потом опилить их до необходимого размера. Мы склеили 2 пары по 2 доски шириной 120 и толщиной 30 мм.

Между 2 и 3 доской клея нет

Примечание. Кресло имеющее твердую конструкцию называется — каркасное кресло.

В то время как сушатся передние ножки, мы закончили сборку каркаса спинки — сделали верхнюю часть, у которой верхняя часть имеет небольшое скругление. Затем сделали заднюю перекладину опоры сиденья.

Вам будет интересно: Пуфик своими руками — многофункциональный маленький предмет интерьера

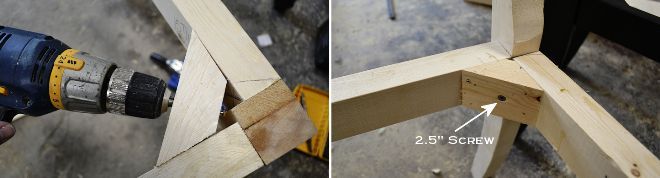

Собрали все части спинки используя саморезы длиной 60 мм. Перед закручиванием саморезов, необходимо нанести столярный клей на все соединения, просверлить монтажные отверстия.

Монтажные отверстия еще называют — вспомогательными или направляющими. Их обязательно просверливают, чтобы саморез при завинчивании не ушел в сторону и чтобы заготовка не дала трещину. Диаметр данного отверстия примерно равняется ⅔ диаметра самореза, шурупа.

Продолжаем изготавливать наше кресло из дерева своими руками. Заготовки для передних ножек склеились и высохли. Опилим их до необходимого размера 55×55 мм.

Положите их на конструкцию спинки и проверьте длину ножек и лежат ли они в одной поверхности, чтобы кресло не шаталось при использовании. Если длины разные, то выровняйте их.

Концы передних ножек нужно заузить. Для этого сделайте небольшие скосы со всех четырех сторон.

Изготовьте боковые перекладины длиной 400 мм и закрепите их как показано на рисунке ниже. Для лучшей фиксации желательно использовать завинчивание саморезов под углом, предварительно изготовив вспомогательные отверстия.

Установите переднюю перекладину опоры сиденья. Она такой же длины, что и задняя перекладина.

Чтобы английское кресло с ушами было крепким, мы подготовили четыре детали, концы которых обрезали под углом 45 градусов. Нанесли клей и закрепили их саморезами в углах каркаса.

Затем отпили кусок фанеры под размер сиденья. Толщина фанеры 18 мм. Закрепили их саморезами, нанеся предварительно клей.

Если вы хотите сделать сиденье более мягким, то вместо фанеры нужно использовать мебельные текстильные ленты. Такие ленты мы будем использовать при изготовлении спинки.

Кресло должно быть с подлокотниками, иначе это будет стул. Рассмотрим этапы их изготовления.

Передняя стойка и перекладина подлокотника должны быть установлены под прямым углом. Высоту подлокотника определите сами, он будет равен 200-300 мм. Сечение брусков квадратное — 50×50 мм.

Вам будет интересно: Какую мебель можно сделать из поддонов

Закрепите их саморезами, вкручивая их под углом.

Классическое кресло должно быть с “ушами”. Для их изготовления подготовьте для каждой стороны доску и брусок той же толщины. Изучите все фотографии процесса изготовления “уха”. Соедините заготовки саморезами, затем нарисуйте закругление и выпилите по линиям. Готовую сборку закрепите к спинке и подлокотнику.

Для правой стороны используйте, как шаблон, левое “ухо”

Вы можете подумать, что сделать кресло своими руками не такая уж и простая задача, но я хочу уверить вас, что самое сложное осталось позади.

Прежде чем приступить к обивке немного укрепим каркас — добавим перекладины на спинку и подлокотники, как показано на фотографии.

Добавим планку, выравнивающую поверхность подлокотника, скруглим ее и зашкурим.

Обивка

Теперь можно начать процесс обивки.

Вырежьте по размеру сидушки поролон толщиной 50 мм, приклейте его к поверхности фанеры.

Закрепите горизонтальные текстильные лямки на спинку кресла с помощью строительного степлера, а потом вертикальные.

Мы также добавили лямки на внутреннюю сторону подлокотников и боковин.

Возьмите 10 миллиметровый поролон отрежьте от него кусок, который будет больше чем площади сиденья на 40-50 мм.

Далее возьмите синтепон такого же размера что и верхний поролон.Только сделайте длиннее переднюю часть.

Теперь накройте сверху мебельной тканью. Затем используя мебельный степлер закрепите по всем четырем сторонам чехол, синтепон и поролон к конструкции сиденья кресла.

Закрепим поролон толщиной 25 мм на боковины и подлокотники кресла. Для обхода закруглений сделайте несколько надрезов как показано на фотографиях ниже.

Затем уберите все лишнее.

Продолжаем рассмотрение темы как сделать кресло каминное своими руками. Мебельную ткань сзади нужно закрепить, как показано на фото.

В передней части сиденья, мы сделали разрез, чтобы ткань можно было загнуть и закрепить.

Обзорная фотография промежуточного этапа изготовления кресла без чертежей.

Затем мы покрыли синтепоном боковину и подлокотники. Для закрепления синтепона лучше применить аэрозольный клей, чтобы скрепление происходило по всей поверхности.

Оборачиваем тканью почти готовое кресло с подлокотниками.

Вам будет интересно: Удобная кровать-тахта своими руками

А на передней части, в месте соединения подлокотника с сиденьем делаем гиб под углом.

Посмотрите, как происходит крепление обшивки с внутренней невидимой части, лишнее отрезается.

Скорее всего уже заметили, что сама боковина не обшита. Потому что для этого будем использовать отдельный кусок ткани, так легче подогнать все изгибы и закругления — мы же все это делаем в домашних условиях.

А вот вид снаружи и что останется в невидимой части.

Наконец мы добрались и до спинки. Используем тот же поролон (толщиной 25 мм), синтепон и проходим все такие шаги, которые были сделаны с подлокотниками, боковинами.

Закрываем все аккуратно тканью.

Видео о том как сделать кресло честер своими руками с покрытием из кожи

Перед тем как обшить заднюю часть уберите все лишнее, обрежьте ткань, нитки. Ничего не должно остаться выступающим за обрамление.

Чтобы придать объем и завершенный вид, нам нужно, чтобы задняя часть деревянного кресла была красивой и ровной, для этого закрепим лямки и сверху на них подкладочную ткань, как показано на фото.

При изготовлении мы не используем чертеж кресла с точными размерами, мы все делаем по месту. Но если вы будете делать 2 и более изделий и хотите, чтобы все были они одинаковыми, то на основе первого кресла сделайте все необходимые замеры и перенесите их на бумагу.

Закрепите синтепон и затем на нее ткань.

Крупным планом задняя часть верха спинки.

Предлагаем посмотреть видео с разными фишками и полезными советами. Видео на иностранном языке, но оно понятное.

Диван кресло своими руками мастер класс

Закрепляем текстильные лямки с внешней стороны боковин и подлокотников. Затем закрываем тканью.

Затем прикрепляем ткань вдоль задней кромки.

Поймайте рисунок ткани чтобы на месте сгиба картина не имела каких либо наложений.

Далее сделаем юбку.

Примеры кресел

Сделать круглое кресло своими руками тоже можно

Деревянное кресло-диван

Деревянные кресла своими руками. Примеры самостоятельно изготовленных изделий

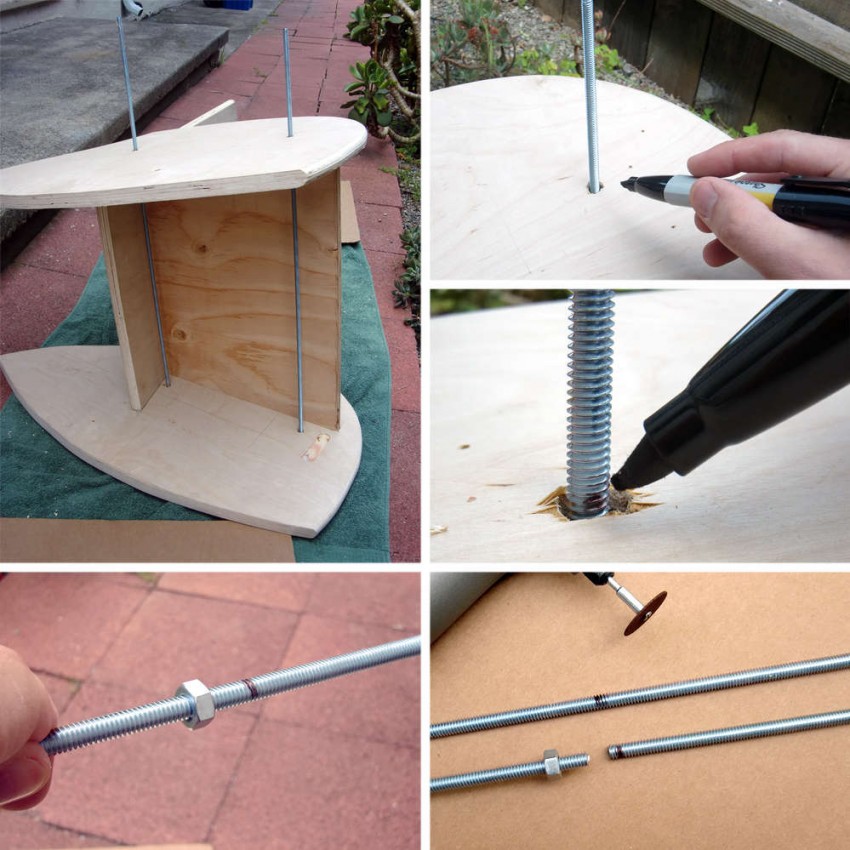

Как сделать мягкое сиденье на кресло » Изобретения и самоделки

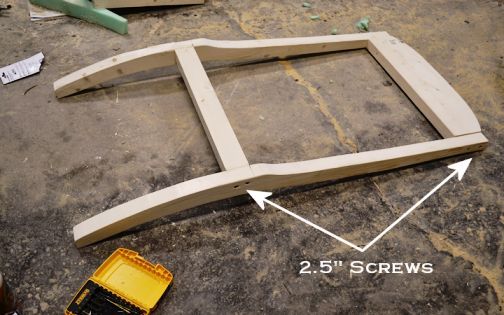

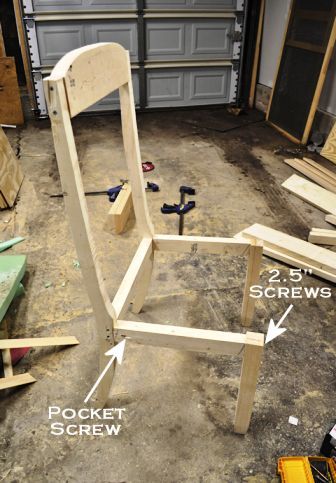

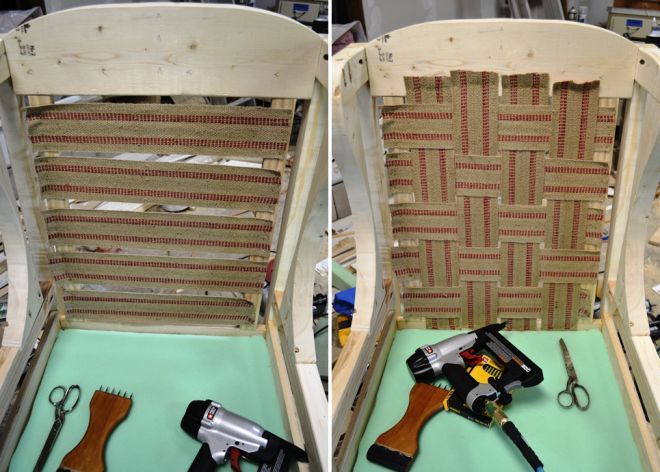

Джутовая лямка натянута на раму сиденья для прочного основания для подушки. При покупке джутовых лент выберите более прочный вариант с красной полоской для сидений.

Итак, вы построили кресло с подлокотниками, и все, что осталось, – это сделать сиденье, на котором можно сидеть. Я могу быть привередливым, когда дело доходит до обивки кресел, но я действительно предпочитаю определенный тип подушки.

Начните с натяжения джутовой ленты на раму сиденья. Плетите лямки и прикрепите их к каркасу сиденья с помощью обивки # 10 или # 12. Выберите обивочную пену хорошего качества для своего проекта. Я использовал 4 ”толстую пену с высокой упругостью (HR), описанную как «2743». Первое число – сокращение плотности пены, в данном случае 2,7 фунта на кубический фут. Второе число – «ILD» или отклонение нагрузки при вдавливании, и является показателем твердости. Оценка ILD 43 в основном означает, что требуется 43 фунта силы, чтобы сжать пену на 1 дюйм (25% толщины пены). 4-дюймовая подушка с пеной 2743 хорошо сидит и дает ощущение средней твердости.

Туго натяните джутовые ленты с помощью натяжных ремней и зафиксируйте их на месте. Затем обрежьте лямки по длине и сложите концы, чтобы удвоить их толщину. Добавьте еще несколько прихваток, расшатывая их положение во время работы, чтобы не разбить деревянную раму.

Плетите лямки в другом направлении и закрепите их таким же образом. В дополнение к гвоздям, я добавляю несколько скоб, чтобы сгладить лямку, где она складывается.

Положите пену на каркас сиденья и проследите за размером. Разрежьте пену ленточной пилой или электрическим ножом для индейки того же размера, что и рама сиденья. Теперь решите, в какую сторону будет ориентироваться джутовая лямка лицом вверх или вниз. Если вы сориентируете лямку лицевой стороной вниз, она оставляет углубление для слоя пены толщиной 1 дюйм. Для заполнения углубления требуется кусок пены размером 15 x 17 дюймов.

Лента может быть обращена вверх или вниз. Если вы решите расположить лямку лицевой стороной вниз, вы можете добавить 1 ”слой пены для дополнительной плюшевой подушки.

Пена толщиной четыре дюйма разрезается по размеру ленточной пилой.

Фаска переднего края пены электрическим ножом индейки помогает создать эффект закругленного водопада на готовой подушке.

Используйте аэрозольный клей, чтобы прикрепить слой 1 ”толстой пены к лямке, затем приклейте густую пену сверху.

Используйте аэрозольный клей, чтобы прикрепить пену к платформе и собрать два слоя пенопласта. Теперь пена оборачивается двумя слоями высокоэластичного полиэфирного ватина, такого как Dacron TM . Ватин слегка растягивается и скрепляется с нижней стороны рамы сиденья с помощью пневматического степлера. Относитесь к ватинам с такой же тщательностью и вниманием к деталям, как и с законченной обивкой. Морщины на ватине могут проступать через более тонкие ткани.

Начните с двух скрепок по центру на каждой стороне рамы сиденья, чтобы прикрепить ватин. Разгладьте и слегка сожмите пену, когда вы работаете в направлении углов.

Возьмите лишний ватин между большим и указательным пальцами, чтобы устранить морщины на нижней стороне. Нанесите второй слой ватина с той же техникой.

Мне нравится шить мою собственную кожаную обивку, для которой требуется мощная машина для ходьбы, но если вы выбираете более легкую ткань, бытовая машина может работать очень хорошо. Измерьте фактическую подушку, чтобы получить длину для «верхней пластины». Верхняя плита проходит от передней части подушки до самого конца и фактически также оборачивается под рамой сиденья. Измерьте длину верхней пластины ½ ”от внутреннего периметра каркаса сиденья, как спереди, так и сзади. Это позволит немного растянуть кожу при установке крышки. Для ширины верхней пластины измерьте ширину подушки и добавьте один дюйм (припуск на шов ½ ”x 2). Помните, что рама сиденья наклонена, поэтому и верхняя пластина наклонена.

Измерение и резка материала – это настоящее искусство обивки. Обрежьте детали до конечного размера и не забывайте учитывать припуск на шов ½ ”, где это необходимо. Используйте веса или обрезки пиломатериалов, чтобы удерживать материал ровно, пока вы делаете надрезы.

Вам понадобятся две полоски кожи шириной 1-3 / 4 ”и длиной около 3 футов, чтобы сделать трубу. Проложите длинный шнур в кожаной полоске и закройте его с помощью лапки на молнии, установленной на вашей швейной машине.

Чтобы определить размеры боковых полос, измерьте толщину пены, обернутой дакроном, а также расстояние, на которое оборачивается под каркас сиденья. Проведите линию вставки 2 ”от края рамы сиденья в качестве контрольной отметки. Проведите измерения для боковых полос ½ ”назад от этой контрольной линии. Это даст вам подходящее место для растягивания кожаного чехла. Мастер обивки, с которым я учился, кратко передал этот трюк, и это был один из наиболее полезных шагов в моих проектах обивки. Иногда тщательное измерение и крой являются настоящей проблемой с обивкой, а не только с пошивом. Планируйте, чтобы материал немного растягивался, иначе вы получите подушку, которая выглядит слишком рыхлой.

С каждой стороны подушки будет два длинных шва, и они могут быть стандартными глухими швами, или вы можете добавить сварку или «обвязку». Я решил использовать обвязку, которая может быть красивой деталью в проектах с кожаными и гобеленовыми элементами. Разрежьте полоски из кожи или ткани шириной 1-3 / 4 ”и положите несколько прочных труб 5/32” по центру. Сложите полоску пополам, чтобы уложить трубопровод, и зашить ее, используя лапку на молнии на швейной машине.

Скобы трубопровода между верхней пластиной и одной боковой полосой.

Затем прошейте шов с помощью ножки для шнура, установленной на вашей швейной машине. Повторите этот процесс сшивания и шитья, чтобы прикрепить другую сторону крышки.

Кожа хорошо режется с помощью ротационного резака или специальных кожаных ножниц, но с домашними ножницами трудно получить прямую линию. Когда у вас есть две полоски труб необходимой длины, скрепите отрезок трубопровода между верхней пластиной и одной боковой полосой. Моим оружием для временного удержания кожи является «степлер-плоскогубец» от Bostitch (это просто ручной степлер с длинным узким носиком). После того, как все расположено правильно, установите ¼ ”ножку для шнурков на швейную машину и прошейте шов. Затем повторите этот процесс сшивания и сшивания на другой стороне обложки.

С этим типом обивки не так много шить, только два длинных шва с кантом. Если крышка подушки соответствует вашему утверждению, снимите скобы для рук и запустите воздушный компрессор. Крышка натянута на пену до контрольных отметок на раме сиденья. Начните с установки одного или двух прихваток в центре каждой стороны каркаса сиденья. Это позволит вам проверить посадку и убедиться, что крышка отцентрирована на пене. Продолжайте натягивать крышку и временно прикреплять ее при помощи гвоздей. После внесения любых необходимых корректировок наденьте крышку с помощью пневматического степлера.

Начните установку кожанного чехла с прихватками. Убедитесь, что он отцентрирован, и потяните крышку к своей базовой линии, чтобы закончить сшивание ее на месте.

Установите пылезащитный чехол (кусок ткани, который покрывает нижнюю часть подушки в сборе) и пометьте переднюю часть подушки, чтобы избежать путаницы во время установки.

Я использую недорогой пневматический пистолет (на самом деле очень дешевый), который стреляет из обычных скрепок Т-50. Я считаю, что пневматические степлеры проще в использовании и устанавливают скобы более последовательно, чем их аналоги с ручным приводом. Даже если вы планируете сделать только один или два проекта обивки, стоит приобрести пневматический степлер. Закончите подушку, добавив нетканый пылезащитный чехол, сшитый с нижней стороны. Вы можете найти специально изготовленный кембрик для пылезащитного чехла, доступный в магазинах тканей, или вы можете использовать ландшафтную ткань «барьер от сорняков» в хозяйственном магазине.

Угловые блоки добавляются для усиления стула и обеспечивают удобное средство для крепления сиденья. Кроме того, доски гроссбуха добавлены спереди и сзади, чтобы установить окончательный угол сидения. Плата задней бухгалтерской книги установлена заподлицо с угловыми блоками, а плата передней бухгалтерской книги на ½ ”выше угловых блоков. Плата передней бухгалтерской книги крепится винтами (без клея), поэтому при необходимости угол наклона сиденья можно регулировать. Завинтите сиденье через угловые блоки и попробуйте новое кресло.

Как сделать стильное мягкое сиденье для деревянного стула

Сегодня мы с вами научимся делать стильное мягкое сиденье для деревянного стула. Всё довольно просто, поэтому весь процесс займет не больше часа. Основным инструментом здесь будет являться — степлер. Но, если за основу брать металлический стул — то скреплять нужно горячим клеем.

Так как ножки стула снизу будут окрашены в чёрный цвет, отмерьте равную высоту на каждой ножке, равную окрашенной области.

Закрепите эту высоту с помощью намотанного на ножки скотча или какой-нибудь липкой ленты.

После чего, обмотайте пищевой плёнкой верхнюю часть ножек стула, для того, чтобы при окрашивании краска разбрызгалась на стул.

Переверните стул сиденьем вниз и обведите на синтепоне контуры сиденья.

Вырежьте ножницами, полученную фигуру.

Нанесите по периметру полученной формы горячий клей.

И приклейте его к сиденью стула.

Сложите в 1-2 слоя ватин.

Переверните стул на сложенный ватин ножками вверх

Полученную конструкцию закрепите под сиденьем с помощью степлера

Излишки ватина, обрежьте ножницами.

Возьмите любую подкладочную ткань и прикрепите к сиденью таким же образом, как и ватин.

Аналогичным образом, поступите с обивочной тканью.

Лишнюю ткань обрежьте ножницами.

Окрасьте ножки стула черной краской.

Стул готов!