Как делать притирку клапанов правильно и что для этого нужно

Притирка клапанов своими руками — несложная процедура при условии, что автовладелец до этого имел опыт выполнения ремонтных работ. Для проведения притирки седел клапанов понадобится ряд инструментов и материалов, среди которых притирочная паста, устройство для демонтажа клапанов, дрель (шуруповерт), керосин, пружина, по диаметру проходящая в отверстие седла клапана. По времени притирка клапанов двигателя — процедура достаточно затратная, поскольку для ее выполнения необходимо произвести демонтаж головки блока цилиндров.

Содержание

Что такое притирка и для чего она нужна

Притирка клапанов — это процесс, обеспечивающий идеальное прилегание впускного и выпускного клапана в цилиндрах двигателя на их посадочных местах (седлах). Обычно притирка выполняется при замене клапанов на новые, или же после выполнения капитального ремонта двигателя. В идеале притертые клапана обеспечивают максимальную герметичность в цилиндре (камере сгорания). Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Другими словами, если не притереть новые клапана, то часть энергии сгоревших газов, будет безвозвратно потеряна вместо того, чтобы обеспечить должную мощность двигателю. При этом наверняка увеличится расход топлива, а мощность мотора однозначно уменьшится. Некоторые современные автомобили оборудованы системой автоматического контроля за формой клапанов. Она попросту стачивает клапан, поэтому необходимость в ручной притирке отпадает.

Что необходимо для притирки

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам.

В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки. - Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин.

Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки. - «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

Для этого понадобится:

- Металлическая трубка с полостью внутри. Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

- Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

В настоящее время подобное приспособление заводского изготовления можно найти во многих интернет-магазинах. Однако проблема заключается в том, что цена на них явно завышена. Но если автовладелец не хочет выполнять процедуру изготовления самостоятельно — можно вполне купить приспособление для притирки клапанов.

Методы притирки клапанов

Способов притирки клапанов на самом деле существует два — ручной и механизированный. Однако ручная притирка — процесс трудоемкий и затратный по времени. Поэтому лучше пользоваться так называемым механизированным методом, с использованием дрели или шуруповерта. Однако разберем один и другой метод по порядку.

Вне зависимости от выбранного метода притирки в первую очередь необходимо выполнить демонтаж клапанов из головки блока цилиндров (она должна быть также предварительно демонтирована). Чтобы извлечь клапана из направляющих втулок головки блока цилиндров необходимо снять пружины клапанов. Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Ручной метод притирки

Чтобы выполнить притирку клапанов двигателя автомобиля, необходимо следовать приведенному ниже алгоритму:

- После демонтажа клапана необходимо хорошенько очистить его от нагара. Для этого лучше воспользоваться специальными чистящими средствами, а также абразивной поверхностью с тем, чтобы тщательно убрать с поверхности налет, смазку, грязь.

- Нанести на фаску клапана сплошной тонкий слой притирочной пасты (для начала используют крупнозернистую пасту, а потом — мелкозернистую).

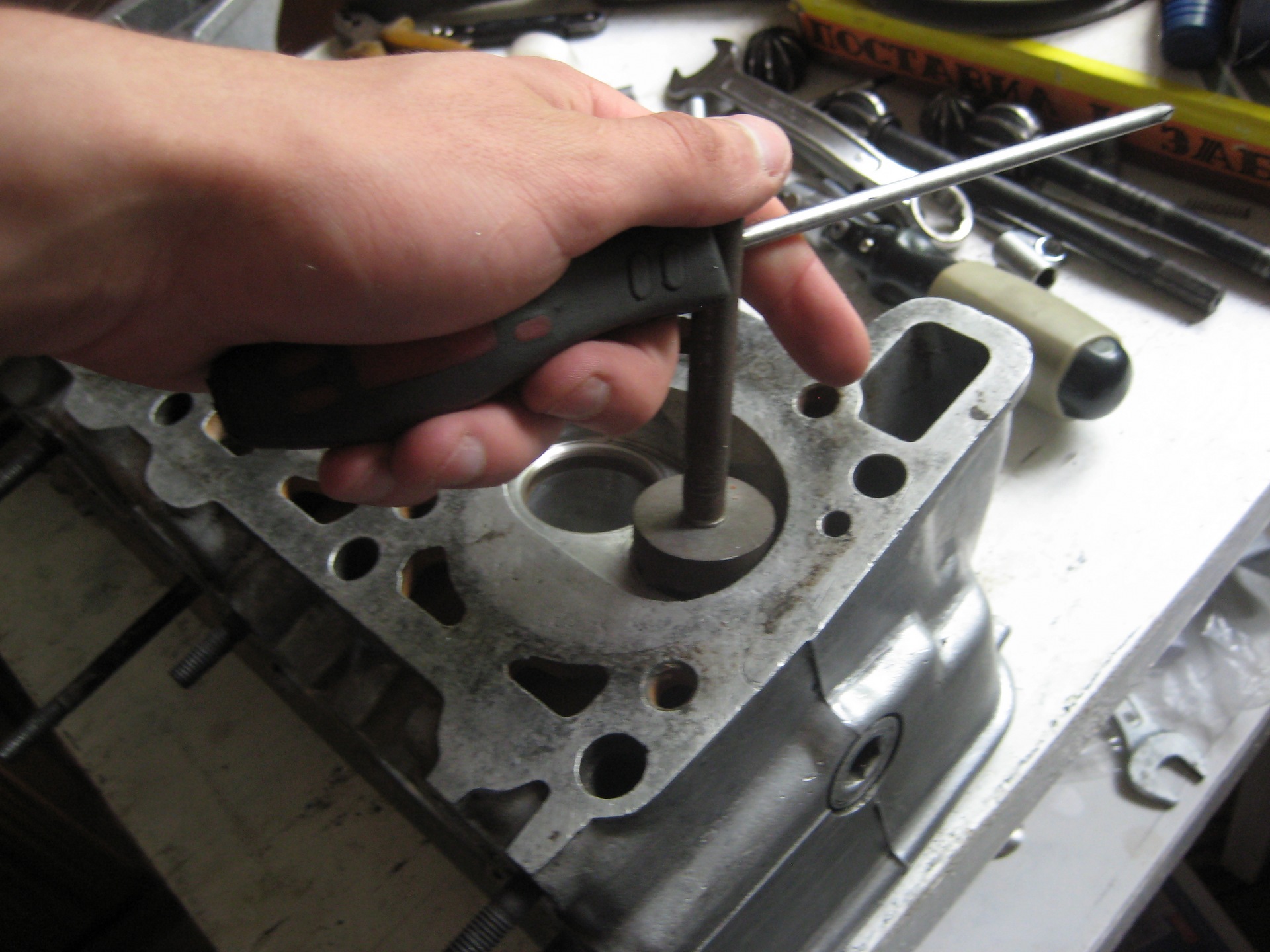

- В случае, если используется описанное выше самодельное приспособление для притирки, то его необходимо вставить клапан в его седло, перевернуть головку блока цилиндров, и надеть держатель на стоящий в клапанной втулке и смазанный притирочной пастой клапан. Далее нужно закрутить болт с тем, чтобы закрепить клапан в трубе как можно крепче.

- Потом нужно вращать притирочное приспособление вместе с клапаном попеременно в обе стороны на половину оборота (примерно на ±25°).

Через одну-две минуты необходимо поворачивать клапан на 90° по или против часовой стрелки, повторять обратно-поступательные движения по притирке. Клапан необходимо притирать, периодически прижимая его к седлу, а потом отпуская, повторять процедуру циклически.

Через одну-две минуты необходимо поворачивать клапан на 90° по или против часовой стрелки, повторять обратно-поступательные движения по притирке. Клапан необходимо притирать, периодически прижимая его к седлу, а потом отпуская, повторять процедуру циклически. - Ручную притирку клапанов необходимо выполнять до появления на фаске матово-серого ровного однотонного пояска. Его ширина составляет около 1,75…2,32 мм для впускных клапанов, и 1,44…1,54 мм для выпускных клапанов. После притирки матово серый поясок соответствующего размера должен появиться не только на самом клапане, но и на его седле.

- Другим признаком, по которому можно косвенно судить, что притирку можно заканчивать, является изменение звука процедуры. Если в начале притирания он будет чисто «металлическим» и громким, то ближе к концу звук будет более приглушенным. То есть, когда трется не металл по металлу, а металл по матовой поверхности. Обычно процесс притирки занимает 5…10 минут (зависит от конкретной ситуации и состояния клапанного механизма).

- Обычно притирку выполняют с использованием паста разной зернистости. Сначала используют крупнозернистую пасту, а потом — мелкозернистую. Алгоритм их использования одинаковый. Однако вторую пасту можно использовать лишь после того, как будет хорошо зашлифована и затвердеет слой первой пасты.

- После выполнения притирки необходимо тщательно протереть непосредственно клапан и его седло чистой ветошью, а также можно промыть поверхность клапана с тем, чтобы удалить с его поверхности остатки притирочной пасты.

- Проверить качество притирки путем проверки концентричности расположения тарелки клапана и его седла. Для этого необходимо нанести на фаску головки клапана тонкий слой графита карандашом. Далее помеченный клапан нужно вставить в направляющую втулку, слегка прижать к седлу, после провернуть. По полученным следам графита можно судить о концентричности расположения клапана и его седла. Если притирка хорошая, то от одного поворота клапана все нанесенные черточки сотрутся.

Если этого не произошло — притирку необходимо повторить до выполнения указанного условия. Однако полную проверку выполняют другим методом, описанным ниже.

Если этого не произошло — притирку необходимо повторить до выполнения указанного условия. Однако полную проверку выполняют другим методом, описанным ниже. - По завершении выполнения притирки клапанов все рабочие поверхности деталей промывают керосином с целью удаления остатков притирочной пасты и грязи. Ножку клапана и втулку смазывают моторным маслом. Далее клапана устанавливают на их посадочные места в головке блока цилиндров.

В процессе притирки клапанов необходимо избавиться от следующих типов дефектов:

- Нагар на фасках, не приведший к деформации фаски (клапана).

- Нагар на фасках, приведший к деформации. В частности, на их конической поверхности появилась ступенчатая поверхность, а сама фаска стала круглой.

Обратите внимание, что если в первом случае клапан можно просто притереть, то во втором нужно обязательно выполнить его проточку. В некоторых случаях притирка выполняется в несколько этапов. Например, грубая притирка проводится до тех пор, пока на поверхности обрабатываемой детали не будут удалены все раковины и царапины. Зачастую для притирки используют пасту с разным уровнем зернистости. Крупный абразив предназначен для удаления значительных повреждений, а мелкий — для доводки. Соответственно, чем более мелкий абразив применяется — тем качественнее считается притирка клапанов. Обычно пасты имеют номера. Например, 1 — чистовая, 2 — черновая. Нежелательно попадание абразивной пасты на другие элементы клапанного механизма. Если же она попала туда — смойте ее керосином.

Зачастую для притирки используют пасту с разным уровнем зернистости. Крупный абразив предназначен для удаления значительных повреждений, а мелкий — для доводки. Соответственно, чем более мелкий абразив применяется — тем качественнее считается притирка клапанов. Обычно пасты имеют номера. Например, 1 — чистовая, 2 — черновая. Нежелательно попадание абразивной пасты на другие элементы клапанного механизма. Если же она попала туда — смойте ее керосином.

Притирка клапанов дрелью

Притирка клапанов с помощью дрели — наиболее оптимальный вариант, с помощью которого можно сэкономить время и силы. Его принцип аналогичен ручной притирке. Алгоритм его выполнения следующий:

- Взять подготовленный металлический стержень и надеть на него резиновый шланг подходящего диаметра. Для лучшего закрепления можно воспользоваться хомутом соответствующего диаметра.

- Упомянутый металлический стержень с прикрепленным резиновым шлангом закрепить в патроне электродрели (или шуруповерта).

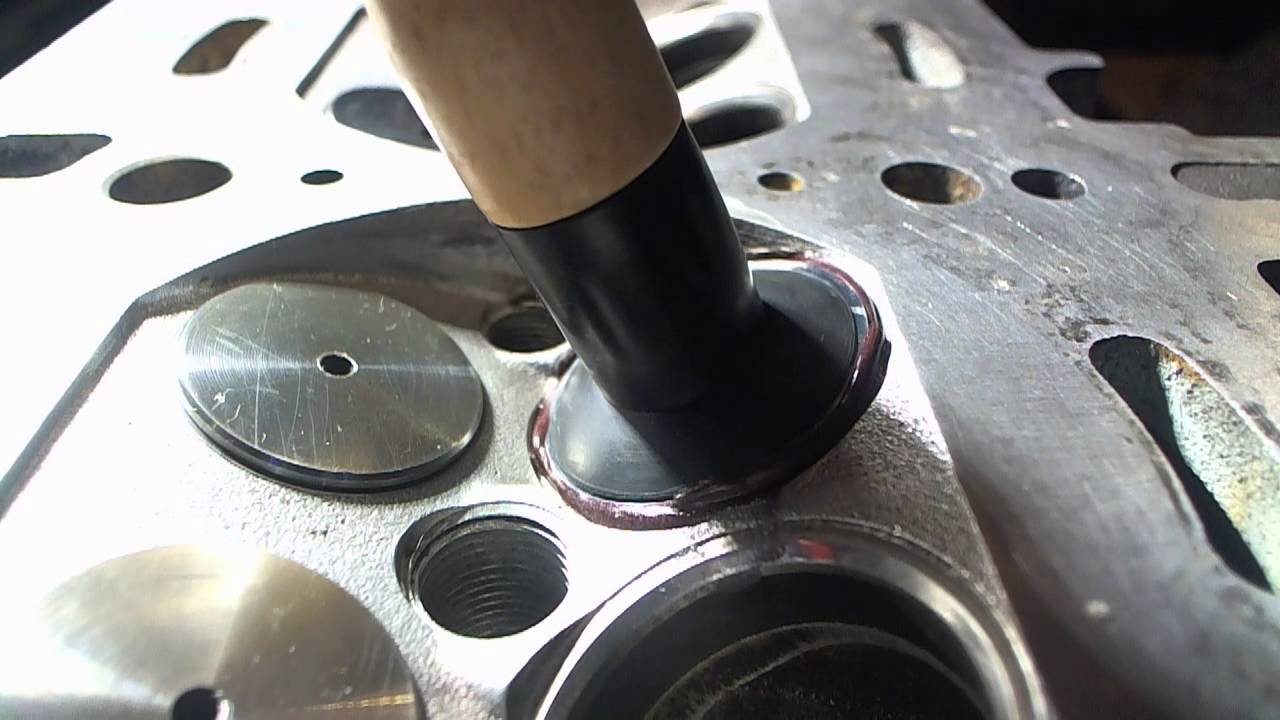

- Взять клапан и надеть на его стержень пружинку, после чего установить его на посадочное место.

- Немного выдвинув клапан из головки блока цилиндров, нанести на его фаску небольшое количество притирочной пасты по периметру его тарелки.

- Вставить стержень клапана в резиновый шланг. При необходимости также воспользоваться для лучшего крепления хомутом соответствующего диаметра.

- На низких оборотах дрели начать притирать клапан на его посадочном месте. При этом нужно двигать его вперед-назад, в чем, собственно, и будет помогать установленная пружина. После нескольких секунд вращения в одну сторону нужно переключить дрель на реверс, и вращать ее в противоположную сторону.

- Процедуру выполнять аналогично, до появления матового пояска на корпусе клапана.

- По завершении притирки тщательно вытереть клапан от остатков пасты, желательно с помощью растворителя. Причем удалять пасту нужно не только с фаски клапана, но и с его седла.

Притирка новых клапанов

Существует еще один притирки новых клапанов на головке блока цилиндров. Алгоритм его выполнения следующий:

Алгоритм его выполнения следующий:

- С помощью смоченной в растворителе ветоши необходимо удалить грязь и налет на фасках всех новых клапанов, а также на их седлах (посадочных местах). Важно, чтобы их поверхности были чистыми.

- Взять кусочек двустороннего скотча и наклеить его тарелку притираемого клапана (вместо двустороннего скотча можно взять обычный, но предварительно сделав из него кольцо и сжав до плоского состояния, тем самым превратив в двусторонний).

- Смазать кончик стержня машинным маслом, и установить его на посадочное место, где предполагается выполнить притирку устройства.

- Взять любой другой клапан аналогичного диаметра и вставить в патрон шуруповерта или дрели.

- Совместить тарелки двух клапанов, чтобы они с помощью скотча склеились между собой.

- Несильно надавливая на дрель или шуруповерт на малых оборотах начать притирку. Электроприбор будет вращать один клапан, а тот, в свою очередь, будет передавать вращательные движения на притираемый клапан.

Вращение должно быть как прямым, так и реверсным.

Вращение должно быть как прямым, так и реверсным. - Признаки окончания процедуры аналогичны описанным выше.

Обратите внимание, что многие современные автомобильные двигатели не поддаются притирке клапанов. Это связано с тем, что они выполнены из алюминия, и при значительном повреждении элементов двигателя возникает риск частой замены клапанов. Поэтому владельцам современных иномарок имеет смысл дополнительно уточнить эту информацию или лучше обратиться за помощью в автосервис.

Помните, что после притирки нельзя менять клапана местами, поскольку притирка выполняется для каждого клапана индивидуально.

Как проверить притирку клапанов

По окончании выполнения притирки клапанов обязательно нужно выполнить проверку качества притирки. Это можно сделать одним из двух методов.

Метод первый

Описанный ниже способ наиболее является наиболее распространенным, однако он не всегда покажет правильный результат со 100% гарантией. Также его невозможно использовать для проверки качества притирки клапанов у двигателей, оснащенных клапаном EGR.

Так, для выполнения проверки необходимо положить головку блока цилиндров на бок, таким образом, чтобы отверстия колодцев, к которым присоединяются коллекторы, «смотрели» вверх. Соответственно, клапана будут располагаться в горизонтальной плоскости, а их крышки будут расположены вертикально. Перед выполнением проверки выполненной притирки клапанов необходимо с помощью компрессора осушить выходы клапана, чтобы обеспечить наглядность возможного вытекания топлива из-под них (то есть, чтобы вертикальная стенка была сухая).

Далее необходимо в вертикально расположенные колодцы заливать бензин (а еще лучше керосин, поскольку он обладает лучшей текучестью). Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Однако такой метод имеет и свои недостатки. Так, с его помощью невозможно проверить качество притирки клапанов при работе двигателя под нагрузкой (просачивание газов под нагрузкой). Также его нельзя использовать для двигателей, оснащенных клапаном ЕГР, поскольку их конструкция подразумевает наличие в одном или нескольких цилиндрах соответствующих клапанов, через которые топливо и выльется наружу. Поэтому проверить герметичность данным способом не получится.

Метод второй

Второй метод проверки качества притирки клапанов является универсальным и наиболее достоверным, поскольку позволяет проверить прохождения газов через клапана под нагрузкой. Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку. Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка).

Взять воздушный компрессор и с его помощью подать в боковой колодец струю сжатого воздуха. Причем необходимо подавать сжатый воздух как в отверстие впускного коллектора, так и в отверстие выпускного коллектора. Если притирка клапанов была выполнена качественно, то из-под них не будут выходить пузырьки воздуха даже под нагрузкой, которую обеспечивает компрессор. Если же имеют место воздушные пузырьки — значите, герметичности нет. Соответственно, притирка была выполнена некачественно, и необходимо выполнить доработку. Описанный в данном разделе метод является чрезвычайно эффективным и универсальным, его можно использовать для любых двигателей.

Заключение

Притирка клапанов — несложная процедура, с которой может справиться большинство автовладельцев, особенно имеющих навыки ремонтных работ. Главное при этом иметь соответствующие инструменты и материалы. Пасту для притирки можно сделать самостоятельно, или же купить уже готовую. Однако второй вариант предпочтительнее. Для проверки качества выполненной притирки желательно использовать воздушный компрессор, обеспечивающий проверку просачивания газов под нагрузкой, это более качественный подход.

Спрашивайте в комментариях. Ответим обязательно!

Как притереть клапана в домашних условиях

Практически каждый владелец старенького автомобиля отечественного или иностранного производства предпочитает ремонтировать его своими силами. В том числе и перебирать двигатель. В связи с этим довольно часто приходится делать притирку клапанов в домашне-гаражных условиях. И многие задают закономерный вопрос о том, для чего требуется эта процедура и как правильно притереть клапана.

Содержание статьи

Немного матчасти

Для тех, кто не в курсе, стоит пояснить, что клапаны находятся в головке блока цилиндров. Для каждого цилиндра имеется минимум два клапана (в большинстве автомобилей). Один клапан обеспечивает впуск топливно-воздушной смеси в цилиндр (камеру сгорания) из впускного коллектора, а другой – выпускает отработанные газы в выпускной коллектор.

Разумеется, открываются клапаны поочередно. Похожи клапаны на гвоздь. Головкой, которую еще называют тарелка, они обращены внутрь цилиндра. В закрытом состоянии головка клапана находится в седле и герметично закрывает камеру сгорания, прижимаясь к седлу рабочей фаской.

Похожи клапаны на гвоздь. Головкой, которую еще называют тарелка, они обращены внутрь цилиндра. В закрытом состоянии головка клапана находится в седле и герметично закрывает камеру сгорания, прижимаясь к седлу рабочей фаской.

Для чего притирать клапаны

В процессе работы на тарелках клапанов, а также на седлах образуется нагар. Он препятствует герметичному закрытию впускного и выпускного клапана. Для нормальной работы двигателя это очень важно. Ведь после того, как на такте впуска топливно-воздушная смесь была втянута в камеру сгорания, поршень сжимает ее, поднимаясь в свою верхнюю мертвую точку. Впускной и выпускной клапаны должны быть закрыты. Чем сильнее будет степень сжатия, тем эффективнее и экономнее будет работа двигателя. Разумеется, при неплотной посадке впускного клапана в седло максимального сжатия и эффективного сгорания смеси уже не будет со всеми вытекающими отсюда последствиями.

Что касается неплотного прилегания выпускного клапана, то в этом случае будет происходить не только нарушение герметичности на такте сжатия, но и прорыв расширяющихся газов из камеры сгорания после воспламенения заряда. Раскаленные газы оплавляют выпускной клапан, двигатель теряет мощность, так как часть газов не толкает поршень, а вылетает в выпуск. Такие последствия являются ответом на вопрос, что будет, если клапана не притерты.

Однако для того, чтобы исправить положение, нет особых сложностей. Больше времени и сил приходится расходовать на снятие головки блока цилиндров и самих клапанов. Кроме того, высока вероятность отсутствия необходимости притирать каждый из них.

Как определить, что клапан нужно притирать

Обычно клапаны притирают после капитального ремонта двигателя. Или, например, после замены поршневых колец. Чтобы второй раз не разбирать. Необходимость процедуры проверяют на снятой головке блока цилиндров. Ее устанавливают на ровную поверхность тарелками клапанов вверх. Затем в камеры сгорания наливают керосин, а если его нет, то сойдет и бензин. Замечают уровень, после чего в таком положении оставляют ГБЦ на двенадцать часов.

Затем в камеры сгорания наливают керосин, а если его нет, то сойдет и бензин. Замечают уровень, после чего в таком положении оставляют ГБЦ на двенадцать часов.

Если жидкость за это время не ушла, то все в порядке. Если же уходит, то это значит, что предстоит поработать. Чтобы определить, какой из двух клапанов в цилиндре пропускает, хорошо помогает наличие сырости в выпускном или во впускном коллекторе. Можно проверить и другим способом. Принцип будет один и тот же, а разница в том, что жидкость (бензин или керосин) заливается в коллекторы. Головка при этом стоит на боку. Естественно, что оценивают течь уже со стороны тарелок.

Притирка клапанов

Для того чтобы притереть клапана к головке в домашних условиях, потребуется дрель (желательно с реверсом) и специальная паста. Для проведения этой процедуры клапана придется рассухарить и снять. Кстати, заодно можно произвести замену маслосъемных колпачков, если в этом есть необходимость.

- Перед работой рекомендуется обезжирить клапан и седло при помощи растворителя.

На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты. Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла. Для препятствия этому на шток можно надеть кусочек войлока.

На рабочую фаску клапана равномерно наносится небольшое количество притирочной пасты. Очень важно следить за тем, чтобы она не попала на шток клапана, ведь паста – сильнейший абразив (как правило, алмазный). Если останутся повреждения на штоке, то маслосъемные колпачки будут намного быстрее выходить из строя и существенно увеличится расход масла. Для препятствия этому на шток можно надеть кусочек войлока.

Клапан устанавливается на свое место, а шток закрепляется в патроне дрели. Чаще всего для удобства это делают при помощи куска шланга (один конец – на шток, другой – в патрон). Некоторые мастера зажимают шток непосредственно в патрон. Притирка проводится вращением на небольших оборотах. При этом тарелка может прижиматься чем-нибудь к седлу. Например, толстой резинкой. Но в большинстве случаев обходятся без дополнительных приспособлений.

- Прижимание происходит при оттяжке дрели на себя. Вращение нужно делать как по часовой стрелке, так и в обратном направлении.

Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство.

Обычно на все про все уходит не более двух минут. Чтобы понять, что процесс окончен, нужно знать как выглядит притертый клапан. На его фаске образуется характерная матовая полоска шириной в пару миллиметров. Точно такая же полоска, кстати, будет и на фаске седла. Иногда после описанной процедуры проводят еще финишную обработку. Она ничем не отличается от процесса притирки, кроме того, что вместо притирочной пасты используется паста ГОИ, разведенная с моторным маслом. Перед нанесением тряпочкой необходимо тщательно удалить предыдущее притирочное средство. - Проверять качество притирки нужно не только по упомянутой выше полоске, но и при помощи все той же заливки керосина или бензина в камеру сгорания или в коллекторы. Перед сборкой головки блока цилиндров все детали необходимо тщательно промыть бензином. Ведь если в процессе работы абразив из пасты попал на другие поверхности, то последствия могут оказаться весьма печальными – алмазный порошок станет причиной возникновения дефектов.

Также следует знать, в каких случаях притирка клапанов может не получиться. В том случае, когда на рабочих фасках имеются существенные изъяны (раковины) или когда седла были криво расточены (прирезаны), притереть клапана не получится. Первый верный признак этого – матовая полоска на фаске неравномерная или вовсе прерывистая. Тут выход простой, хотя и не совсем приятный – покупка новых деталей. Хотя, можно попробовать и проточить их на станке.

Какую притирочную пасту использовать

Наши деды изготавливали средство для притирки самостоятельно. Они собирали пыль под наждаками с алмазным кругом, после чего смешивали ее с маслом. Сегодня, благодаря прогрессу и развитию торговли, у автомобилистов имеется приличный выбор в специализированных магазинах. Поэтому у новичков возникает закономерный вопрос о том, чем притереть клапана, какой пастой. О цене речь не идет. Здесь каждый выбирает на свое усмотрение и в соответствии с возможностями. Гораздо важнее определиться с зернистостью и составом.

Крупнозернистые пасты неопытному автолюбителю использовать не стоит. Ошибка в работе может привести к появлению существенных дефектов не фасках клапана и седла, что повлечет за собой дополнительные расходы. По этой причине лучше использовать среднезернистые пасты для основной работы и мелкозернистые для шлифовки.

Очень часто в комплекте идут уже два тюбика, что облегчает задачу для покупателя. В магазинах часто встречается паста «ФАБО» в стилизованной (в форме клапана) упаковке. Кстати, название – это аббревиатура и расшифровывается как Финишная Антифрикционная Безабразивная Обработка. Эту пасту нужно использовать в качестве финишной, после того, как клапан будет притерт при помощи паст «Классическая» или «Алмазная», продающихся в такой же упаковке.

Кроме вышеупомянутой пасты в продаже есть средство ABRO Grinding Paste GP-201. В данном случае в одной упаковке будет сразу два варианта: крупнозернистая и мелкозернистая. Стоит намного дешевле ФАБО. Кроме того, эта паста подходит и для удаления ржавчины с любой металлической поверхности, а также для правки режущих инструментов.

Теперь давайте ответим на вопрос, что делать, когда пасты нет. Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже. Особенно, когда нет соответствующего опыта.

Особенно, когда нет соответствующего опыта.

Подведем итоги

Итак, как видно из всего вышесказанного, притирка – процедура ответственная, трудоемкая, но крайне необходимая для хорошей работы двигателя не только после ремонта, но и после пробега свыше 60 000 километров. Невыясненным остался лишь вопрос: нужно ли притирать клапана на новой головке.

Что касается такого случая, есть два варианта: если головка абсолютно новая и приобреталась полностью укомплектованной, то можно не притирать. Во всяком случае, специалисты говорят, что делать это не обязательно. Однако если приобреталась головка отдельно от клапанов, то притирка понадобится. Опять же, в любом случае перед ее установкой герметичность прилегания тарелок можно всегда проверить уже известным способом, то есть при помощи заливания бензина или керосина в ГБЦ или коллекторы.

Читайте также

как притереть шуруповертом, дрелью, машинкой

После капремонта двигательной системы, снятия нагара с клапанов или при их замене на новые обязательно проводится притирка клапанов.

Благодаря процедуре удаляются мелкие неровности и повреждения, возникшие в процессе эксплуатации, а также повышается герметичность ДВС.

Для чего нужно притирать клапаны

Новые клапаны притираются для лучшего прилегания к посадочному месту. В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

Это приводит к нарушению работы топливной системы. Когда выпускной коллектор утрачивает свои первоначальные характеристики, это провоцирует прогар клапанной системы, падение мощности двигателя, износ направляющей втулки, повреждения посадочного седла и другие неприятности. Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

Как проверить притирку:

- Производится демонтаж ГБЦ.

- Головка очищается от сажи, маслянистой пленки и загрязнений.

- Проводится проверка головки БЦ и подшипников. Они должны быть без каких-либо деформаций и механических повреждений.

- Проверяются опоры распределительного вала. Они также не должны иметь повреждений, заусенцев и металлических наплывов.

- Для контроля герметичности клапанной системы необходимо установить ГБЦ на ровную поверхность, налить в камеры сгорания немного керосина или бензина и оставить на некоторое время.

Если уровень керосина начнет понижаться, значит, есть утечка и герметичность клапанной системы нарушена.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Стандартный набор инструментов для притирки

Самым важным инструментом является абразивная, или алмазная паста. Ее необходимо наносить на кромку клапана – паста создаст эффект наждачки и позволит быстрее притереть тарелку к седлу.

По типу обработки пастообразный состав отличается размером абразивных элементов – от крупнозернистого до мелкозернистого. Крупноабразивная используется для первичной притирки. Финишная притирка осуществляется с помощью мелкозернистой пасты – тогда головка компонента будет плотно установлена на посадочное место.

Пасты различаются и по цене – от недорогих для личного использования до фирменных составов для профессиональной притирки. Провести самостоятельную обработку можно составом средней стоимости. Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Следующим шагом будет выбор инструмента для работы. Притирка может осуществляться посредством:

- Электродрели.

- Деревянного приспособления с присосками.

- Пневматического инструмента.

- Специальной пневмомашинки для пристукивания.

У мастером-любителей наибольшей популярностью пользуется электродрель для притирки — из-за своих доступности и универсальности. В ремонтных мастерских может быть использован специальный станок для шлифовки фаски.

Обработка седел и их восстановление требуют применения особого инструмента. Это шарошка для удаления выработки – приспособление, сделанное по форме посадки клапана. Шарошка надевается на дрель, так как сверло обычно имеет некрупные размеры.

Инструмент используется в том случае, если головки клапанов повреждены вследствие прогара.

Также потребуется рассухариватель, чтобы снять «сухари» – детали, соединяющие тарелки пружины с клапаном.

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1. Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс – минимальный риск испортить клапанную систему. Но времени занимает очень много – до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента – технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Как проверить работоспособность

После того как клапаны были притерты, следует проверить качество притирки. Существует несколько вариантов.

Существует несколько вариантов.

Самый простой и распространенный способ проверки – это положить ГБЦ на ровную поверхность тарелками кверху и налить в камеру сгорания бензин или керосин. Клапан должен удерживать жидкость собственным весом. Засухаривать компонент в этом случае не нужно.

Второй метод аналогичен первому, только клапаны необходимо засухарить, перед тем, как наливать керосин.

Проверка качества притирки третьим способом проводится несколько иначе. Клапаны засухаривают, ГБЦ укладывают на бок, в камеры наливают керосин/бензин. Правильно притертый компонент будет удерживать жидкость только усилием пружины.

Сделать притирку самостоятельно не так уж и трудно – главное, правильно рассчитать усилие при работе с дрелью и частоту вращений. Если же вы опасаетесь нанести вред топливной системе автомобиля, обратитесь к квалифицированным мастерам автосервиса DDCAR. Вам не придётся переживать по поводу того, что вашему любимому «железному коню» будет причинён непоправимый ущерб!

Слесарный инструмент для автосервиса и промышленных предприятий — Профессиональный автоинструмент

Каталог специнструмента Приспособления для притирки клапанов в ассортименте «ГАРВИН».

В качестве подопытного досталась ГБЦ от BMW.

Все участники вместе с ГБЦ (ниже список, слева-направо)

Устройства для притирки клапанов двигателя, участвующие в сравнении:

- Электрическая дрель. Притирка клапанов дрелью — технология, вызывающая самое большое количество споров на тему правильности использования.

- Приспособление для притирки клапанов своими руками.

- Пневмоинструмент для притирки клапанов вращением.

- Пневмомашинка для притирки клапанов пристукиванием.

Какое из этих приспособлений быстрее, эффективнее, выгоднее, правильнее — лучше всех остальных? Какую притирку клапанов выбрать? Сейчас мы будем это выяснять.

Способ №1: с помощью дрели

Способ с дрелью получил распространение ввиду отсутствовавшего ранее инструмента для притирки.

Сначала подбирается подходящий по размеру шланг

Один конец крепится на стебель (стержень) клапана, другой — на дрель.

На клапан и седло наносится необходимое количество притирочной пасты, клапан устанавливается на свое место в ГБЦ.

Если используется присоска, ее устанавливают на тарелку клапана.

Существуют рекомендации, согласно которым инструмент обязательно должен работать на малых оборотах — предпочтение следует отдавать низкооборотной дрели или шуруповерту. Отпускайте курок дрели при соприкосновении клапана с седлом, касание должно производиться при сбросе. Не надо прикладывать никаких усилий, это значительно повышает риск неправильной притирки.

Притирка клапана к седлу при помощи электрической дрели

Полезный совет. Очень важно использовать минимальное количество притирочной пасты. Сама паста бывает разной — с крупным и мелким абразивом. Чаще всего применяют алмазную. Для правильной притирки следует применять пасты разной зернистости и начинать с абразива для грубой обработки.

После притирания обязательно смывайте притирочную пасту и очищайте детали. Попадание абразивной пасты в ГБЦ и двигатель недопустимо! Это приведет к разрушению деталей и дорогому ремонту.

Попадание абразивной пасты в ГБЦ и двигатель недопустимо! Это приведет к разрушению деталей и дорогому ремонту.

При притирке дрелью ключевую роль имеет опыт. Не обладая необходимыми навыками, очень легко получить канавы и риски или сместить пятно контакта клапана с седлом. Все это приводит к очень скорой поломке.

Профессионалы часто сходятся во мнении, что применять дрель допустимо, но неправильно. Это мнение мы поддерживаем и смотрим на дрель с недоверием

Главное преимущество способа: высокая скорость притирки.

Способ №2: ручная притирка клапанов авто

Ручная притирка — дедовский способ, проводится с использованием присоски. Как и в случае с дрелью, очень важен опыт человека, который осуществляет процедуру.

Обратите внимание, что в специализированных магазинах продаются ручные приспособления для притирки клапанов, представляющие собой деревянный стержень и набор присосок

Притирка клапанов своими руками неудобна и утомительна, она занимает много времени — в среднем, 15 — 20 минут на один клапан. Риск что-то испортить или сделать неправильно минимален, но он присутствует.

Риск что-то испортить или сделать неправильно минимален, но он присутствует.

На 12-ой минуте теста ручной приспособы мы отчего-то почувствовали себя вот так

Главное преимущество: низкая стоимость ручных приспособлений для притирки клапанов.

Способ №3: пневмоинструмент для притирки клапанов вращением

Пневмомашинка — автоматизированный, упрощенный и многократно ускоренный метод ручной притирки. Двигатель соединен со штифтом, который приводится в движение энергией сжатого воздуха.

Для работы потребуется подключение к источнику сжатого воздуха

На штифт устанавливается присоска подходящего размера, которая затем крепится на тарелку клапана.

В комплект, как правило, входит целый набор присосок различного размера

Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской, вследствие чего вращается и клапан — происходит притирка. Перед сменой направления вращения клапан успевает провернуться примерно на 75 градусов.

Это самый простой и доступный способ притереть клапан, не требующий никаких специальных навыков. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели — для притирки одного клапана достаточно всего нескольких минут.

Также отметим, что тестируемый нами набор для притирки клапанов имеет очень удобную для хранения упаковку — пластиковый противоударный кейс. Это может стать дополнительным плюсом, например, для применения в условиях автосервиса.

Главные преимущества: очень высокая скорость работы, простота и удобство использования, отсутствие требований к навыкам и заведомо гарантированное качество.

Метод №4: пневмомашинка для притирки клапанов пристукиванием

Принципиальное различие между этим и предыдущим устройством — способ притирки. При помощи данной машинки клапан притирается не вращением, а пристукиванием, что имитирует реальную работу двигателя.

На шток приспособления устанавливается одна из присосок набора, которая затем закрепляется на тарелке клапана

Инструмент оснащен колесиком для настройки частоты оборотов

Притирка осуществляется многократным повторением возвратно-поступательных движений клапана

Пневмомашинка для пристукивания имеет минимальные требования к навыкам использования. При отсутствии опыта обучение происходит прямо в работе, за первые же минуты. Также приспособление полностью исключает риски повредить детали и испортить что-либо.

При отсутствии опыта обучение происходит прямо в работе, за первые же минуты. Также приспособление полностью исключает риски повредить детали и испортить что-либо.

Главные преимущества: заведомо гарантированное качество, самое точное притирание за счет имитации работы клапана в двигателе.

Итоговая таблица, результаты и выводы

Для объективной комплексной оценки каждого из методов мы выбрали шесть параметров, которые имеют наибольшее значение:

- Скорость.

- Удобство использования. Этот параметр также оказывает влияние и на общую скорость работы.

- Отсутствие требований к опыту и навыкам. Чем выше оценка, тем легче пользователю провести правильную притирку клапана.

- Отсутствие рисков. Чем выше оценка, тем меньше вероятность что-то сделать неправильно или испортить детали.

- Качество притирки. Чем выше оценка, тем точнее выполнена операция.

- Стоимость. Чем меньше расходов на тот или иной способ, тем выше бал.

ПараметрДрельРучное приспособлениеПневмомашинка, вращениеПневмомашинка, пристукиваниеСкорость8197Удобство использования31108Не требуется спец.навык12107Отсутствие рисков141010Качество44810Стоимость71013Итоговый результат24224845

Как видно из таблицы, специальные пневмо-приспособления для притирки значительно превосходят ручной способ и дрель. Если откинуть параметр стоимость и смотреть только на качественные показатели, то оба метода проигрывают пневматическим машинкам с разгромом.

Выдающиеся показатели и наибольший итоговый бал по результатам тестов у машинки для притирки клапанов вращением. Максимальное количество баллов не сумел набрать ни один из участников — что же, идеального во всем инструмента не существует. Места распределились следующим образом:

Последнее место, 22 балла — ручной способ, который прогнозируемо позади всех остальных. В настоящее время клапаны притираются ручным способом либо для получения удовольствия от процесса (да-да, бывает и такое), либо при полном отсутствии доступа к современному инструменту.

Предпоследнее место, 24 балла — дрель. Несмотря на высокую скорость работы, дрель опережает ручной метод всего на несколько пунктов. Прежде всего это связано с высокими рисками неправильной притирки и порчи деталей, а также с повышенными требованиями к специальным навыкам.

Второе место, 45 баллов — машинка для пристукивания. Несильно уступает первому месту, зато обеспечивает самую точную и правильную притирку клапана.

Первое место, 48 баллов — машинка для вращения. Лидирует практически по всем показателям и является оптимальным решением для притирки.

Для испытаний использовалось следующее оборудование:

- Ручная притирка клапанов — Licota ATA-0003A

- Электрическая дрель Hitachi — модель D10VC2

- Пневматическая машинка для притирки клапанов вращением — Licota ATA-1100

- Пневматическое приспособление для притирки клапанов пристукиванием — Licota ATA-1401

В ГАРВИН вы можете купить профессиональное оборудование для притирки клапанов. Цены и подробные характеристики смотрите в нашем каталоге.

Цены и подробные характеристики смотрите в нашем каталоге.

Пользователи машинок для притирки клапанов

Пневматические приспособления для притирки клапанов в первую очередь будут интересны сотрудникам автосервисов. Оборудование значительно снижает затраты времени на ремонт ГБЦ и повышает само качество притирки. На нашей практике ни один мастер, испытавшей в работе профессиональный инструмент, не вернулся затем к ручному методу или дрели.

Невысокая цена инструмента делает его доступным также для частного применения. При желании самостоятельно провести притирку клапанов, а не доверять эту операцию стороннему сервису — приспособление станет оптимальным решением.

Притирка клапанов на примере автомобилей ВАЗ

Каждый владелец автомобиля марки ВАЗ, предпочитающий собственноручно заниматься ремонтом своего автомобиля, рано или поздно столкнётся с необходимостью притереть клапаны газораспределительного механизма. Вопрос для многих насущный и требующий внимательного изучения, после чего вполне можно будет справиться с задачей собственными силами, не прибегая к помощи автомастеров.

Для чего нужно притирать клапаны

Приведённые ниже способы решения задачи ориентированы в большей мере на владельцев ВАЗовской классики (ВАЗ 2101–2106), но и в случае с моделями ВАЗ 2108–2109 процесс мало чем будет отличаться. Во многих пунктах он вообще универсален.

Чаще всего с необходимостью притирки клапанов сталкиваются при капитальном ремонте двигателя. Заменены поршневые кольца с прокладками, установлены прочие важные компоненты, так что теперь самое время проверить клапаны на герметичность: так выявляется необходимость их притирки.

Следует также помнить, что эта процедура будет нелишней и при проведении иных ремонтных работ. В частности, тех, при которых происходит демонтаж блока цилиндров. Всегда лучше перестраховаться.

Почему важно поддерживать правильный уровень компрессии в двигателе

Одной из важнейших качественных характеристик работы мотора является наличие в камерах сгорания цилиндров рекомендуемого производителем уровня компрессии. Зависит эта характеристика от:

Зависит эта характеристика от:

- степени износа самого цилиндра, его поршневых колец, а также поршня;

- качества и целостности уплотняющей прокладки, находящейся между ГБЦ и непосредственно блоком цилиндров;

- насколько плотно впускные клапаны, а вместе с ними и выпускные прилегают к своим посадочным сёдлам во избежание пропуска газов через зазоры.

В идеале во всех цилиндрах компрессия должна быть на одном уровне. А так как износ компонентов поршневой группы практически одинаков, то факт обнаружения в цилиндрах отличной друг от друга компрессии может свидетельствовать о плохой работе клапанов.

По величине компрессии можно предварительно судить о состоянии двигателя: если в цилиндах она неодинакова, пора притирать клапаны

Когда пора задуматься о притирке

Признаки появления неисправности может заметить даже начинающий автолюбитель:

- двигатель начинает «троить»;

- мотор машины работает неравномерно;

- обрастание нагаром свечей;

- пониженный уровень компрессии.

Сам же процесс притирки состоит в том, что рабочая область клапана на тарелке притирается к своему посадочному седлу.

Как проверить клапаны ВАЗа на герметичность прилегания

Опытные автомеханики рекомендуют проверять герметичность соединения следующим образом:

- Для начала головка блока цилиндров переворачивается таким образом, чтобы камеры сгорания смотрели вверх.

- Затем берётся шприц и впрыскивается немного солярки или керосина (лучше — керосина) в каждую из камер.

- Если при закрытом клапане жидкость начинает убывать, то делается вывод о том, что клапан к своему седлу прилегает недостаточно плотно.

Основные методы притирки

Притирать клапаны можно с использованием специализированного оборудования или подсобного инструмента:

- Первым вариант — использование автоматизированного станка. В этом случае даже притирки как таковой нет: просто нарезается фаска клапана и седла, чем обеспечивается максимально жёсткая центровка и точность сопряжения.

На выходе получаем высокопрочный профиль, способный обеспечить отличную работу мотора.

На выходе получаем высокопрочный профиль, способный обеспечить отличную работу мотора.

Автоматизированный процесс притирки клапанов на станке

- Притирать клапаны можно на ручном фрезерном станке. Есть немало станков, в том числе и предназначенных для двигателей определённых модификаций. Здесь тоже всё делается достаточно быстро и точно.

Если в гараже есть ручной фрезерный станок, притирка клапанов может быть выполнена качественно и оперативно

- Притирка клапанов своими руками. Распространённый в народе способ, но, в то же время, наиболее трудоёмкий и продолжительный. Все дефекты и неровности поверхности удаляются при помощи специальной абразивной пасты, а в качестве основного инструмента применяется специальное Т-образное приспособление с отверстием для вставки ножки клапана.

Специальный ключ для ручной притирки клапанов упростит ручную работу

Притираем клапаны в домашних условиях

Чтобы провести работу быстро и получить качественный результат, необходимо соблюдать такую последовательность действий:

- Разобранная ГБЦ устанавливается на верстак и надёжно закрепляется.

- Нужный клапан размещается на своём месте, а в инструменте фиксируется его стержень.

- На контактную зону клапана со своим седлом наносится слой притирочной пасты.

- Затем клапан размещается таким образом, чтобы полностью отсутствовали просветы.

- Делаются круговые движения по часовой стрелке и против.

- Спустя некоторое время клапан переворачивается, новым слоем наносится абразивная паста и возобновляется вращение.

- Процесс притирки продолжается до тех пор, пока на седле клапана и его тарелке не образуется матовая однородная полоска толщиной 1,5–2,0 миллиметра.

Видео: притирка клапанов вручную без инструментов

Метод сам по себе довольно утомительный. Зато позволяет полностью контролировать процесс притирки и отслеживать получаемый результат.

Берём в руки шуруповёрт

Так как далеко не все располагают нужным количеством свободного времени, терпения и усидчивости, народными умельцами был внедрён ещё один метод с использованием шуруповёрта.

Ещё часто рекомендуют дрель, но у её патрона значительно выше обороты вращения, что не лучшим образом может сказаться на итоговом результате. Так что если всё же останавливаться на дрели, то брать нужно инструмент с возможностью регулировки оборотов и функцией реверса. Притирать клапаны в данном случае можно либо через камеры сгорания, либо просто сверху.

Притирка клапанов со стороны камеры сгорания

Работа выполняется в такой последовательности:

- Первым делом изготовливаются из металла небольшие сплошные шайбы диаметром чуть меньше, чем у клапанных тарелок. По центру этих шайб прорезаются отверстия, как для плоской отвёртки.

- Используя расплавленный битум (или его аналоги), шайбы с прорезями прикрепляются на тарелки клапанов.

- ГБЦ переворачивается камерами сгорания вверх, ставится на своё место необходимый клапан и на притираемый участок наносится слой пасты.

- В патрон дрели крепится стержень с окончанием, как у плоской отвёртки.

- Плоское окончание стержня вставляется в разрез шайбы и на малых оборотах дрели начинается притирка клапана.

- В каждую сторону клапан проворачивается около десяти раз. Надо также помнить, что при изменении направления вращения следует заново наносить абразивную пасту.

- После процедуры на клапан цепляется его пружина.

- Снять шайбу с клапана можно путём его нагрева.

- Оставшийся битум удаляется растворителем, бензином или схожими средствами.

Как притереть клапаны сверху

Весь процесс практически полностью идентичен методу вручную. Главное отличие здесь в том, клапан вращается при помощи инструмента. Кое-кто стержень клапана напрямую крепит в патроне дрели, но для большей эффективности и безопасности в патрон лучше вставить стержень диаметром близким с таковым у стержня клапана. Затем берётся примерно 10-сантиметовый отрезок резиновой трубки и с её помощью соединяются упомянутые стержни. Для пущей надёжности следует резиновую трубку обжать на концах хомутами.

Минимально-необходимый инструмент для притирки клапанов дрелью

Видео: как притереть клапаны дрелью

Нюансы, о которых стоит знать

Опытному ремонтнику приведённые ниже советы могут показаться излишнимися, но начинающему мастеру стоит обязательно запомнить следующее:

- Все рокеры (стоящие на клапанах кулачки) лучше сразу не снимать. Необходимо, чтобы каждый клапан получил обратно свой же рокер. Во время работы двигателя кулачок распредвала и соответствующий ему рокер притираются и если их «разлучить», то могут появиться неприятные щелчки при работе клапанов, несмотря на то, что они перед этим были как следует отрегулированы.

- И также надо понимать, что каждый клапан должен вернуться на своё место. Менять их местами даже после притирки будет не самой лучшей идеей.

- В работе можно использовать различные абразивные пасты.

Начать можно с самых крупных и закончить самыми мелкими. Это позволит улучшить получаемый результат.

Начать можно с самых крупных и закончить самыми мелкими. Это позволит улучшить получаемый результат. - Для лучшего прилегания на финишном этапе иногда предлагается использовать машинное масло.

Притирка клапанов осуществляется с использованием различных абразивных паст

Проверка качества выполненной работы

Проверить, насколько герметично прилегают клапаны можно, как уже говорилось вначале, при помощи керосина. Это самый распространённый метод. Клапаны собираются, на них устанавливаются пружины, затем блок головок переворачивается так, чтобы камеры сгорания смотрели вверх. После этого головка цилиндра, где надо проверить притёртые клапаны, заполняется керосином. Если по прошествии 10–15 минут протечек не произошло, то можно переходить к притирке следующих «клиентов».

Не менее надёжным будет использование вакуум-тестера. Прибор подключается к отверстиям со стороны впускного и выпускного коллекторов. Если показания манометра ниже необходимых, значит, плотность прилегания клапанов недостаточна и нужно повторить их притирку.

Есть ещё метод с применением карандаша. Для этого на рабочую кромку седла клапана вдоль всей окружности наносятся линии. Следующим шагом будет установить клапан на своё место, прижать его и провернуть пару раз по часовой стрелке и обратно. После этого достаём клапан и смотрим на сделанные карандашом отметки. Всё в порядке, если линии исчезли и поверхность закрасилась равномерно. При наличии неровностей притирку следует продолжить.

Наглядное сравнение притёртого и непритёртого клапанов

Небольшое отступление о притирочных пастах

Как ни притирай клапаны, но нужно ещё понимать, что двигатель автомобиля всё равно «доведёт их под себя». Можно потратить кучу времени и сил, добиваясь идеального результата, а после запуска мотора (спустя несколько часов) герметичность клапанов станет хуже. А можно всё небрежно и по-быстрому сделать, а через некоторое время плотность прилегания клапанов только улучшиться.

В итоге окажется, что двигатель приработал клапаны до некоего своего «удобного» состояния. Вследствие этого бытует мнение, что возня с разными пастами и прочей финишной доводкой до идеального результата является не чем иным, как пустой тратой времени.

Вследствие этого бытует мнение, что возня с разными пастами и прочей финишной доводкой до идеального результата является не чем иным, как пустой тратой времени.

Вовремя и правильно проведённая притирка клапанов обеспечит чёткую и выверенную работу двигателя. При капитальном ремонте эта процедура одна из обязательных к исполнению. Задача не является особо сложной, кроме того, всегда можно обратиться за советом к более опытным товарищам или мастерам.

Приветствую! Зовут меня Александр. Мне 34 года. По образованию — инженер морского транспорта. Оцените статью: Поделитесь с друзьями!Притирка клапанов своими руками, видео, фото, используемые приспособления и инструменты

Такая операция, как притирка клапанов входит в перечень работ по капитальному ремонту двигателя.

Направлена она на обеспечение как можно плотной посадки тарелки клапана к седлу, тем самым по максимуму снижая возможность пропускания топлива в цилиндры или прорыв выхлопных газов.

Про нагар

После длительной эксплуатации автомобиля на поверхностях фаски клапана и седла оседает нагар, появляются микрораковины, задиры.

В итоге пятно контакта между поверхностями уменьшается, клапан неплотно прилегает к седлу, из-за чего он начинает пропускать и у двигателя снижается компрессия.

Для удаления нагара, раковин, задиров и применяется притирка клапанов, вследствие чего восстанавливается пятно контакта между клапаном и седлом.

Помимо выполнения данной операции в рамках капитального ремонта притирку клапанов проводят еще в ряде случаев.

Так, данные работы проводят:

- При подгорании клапана или седла;

- При прогорании тарелки клапана;

- При замене их в случае повреждения, в общем, всегда, когда возникли проблемы с данными элементами.

Требуемый инструмент

Работы по притирке клапанов не особо сложные, но выполнение их занимает длительное время, особенно, если делать это своими руками.

На автомобиле выполнить их невозможно, придется частично разбирать силовую установку, а именно снимать головку блока цилиндров.

Поэтому при решении произвести притирку клапанов сразу следует позаботиться о наличии новой прокладки ГБЦ.

Из инструментов для выполнения этой операции понадобится:

- Набор ключей и головок;

- Приспособление для разсухаривания клапанов;

- Приспособление для выполнения притирки;

- Пасты для притирки;

- Ветоши;

- Керосин.

Приспособления для выполнения работ, пасты для притирки

Пройдемся по приспособлениям для клапанов.

Для вытаскивания сухарей, которыми удерживается головка клапана в посадочной тарелке, есть специальные приспособления.

Конструкций их много, описывать все не будем. Отметим только, что все они действуют по одному принципу.

Этим приспособлением пружины клапана сжимаются, тарелка крепления клапана опускается вниз, высвобождая сухари, и они извлекаются.

Но можно поступить и простым методом. Потребуется отрезок трубки, по диаметру чуть меньше тарелки крепления.

Эту трубку наставляют на тарелку резко по ней бьют молотком. Из-за удара пружины сжимаются, тарелка проседает и сухари выскакивают.

При этом лучше отверстие с той стороны, по которой будет наноситься удар, чем-нибудь закрыть, чтобы через него не вылетели сухари.

Теперь о приспособлении для притирки.

Его можно приобрести, обычно такое приспособление состоит из гаечного зажима, штанги и воротка.

Но можно сделать его и самому. Для этого понадобится стержень диаметром, равным диаметру клапана. К нему приваривается вороток так, чтобы получилась Т-образная конструкция.

С другой от воротка стороны на стержень одевается отрезок резиновой трубки.

1 – металлический стержень диаметром 5 – 8 мм, в зависимости от диаметра стержня клапана, 2 – резиновая трубка, 3 – зажимные хомуты.

Внутренний диаметр трубки нужно выбирать такой, чтобы она плотно садилась на стержень.

Понадобится также еще один хомут, им будет зажиматься край резиновой трубки, который будет одеваться на стержень клапана.

Пасты.

Для притирки клапанов одних приспособлений мало, так как данная операция производится с применением специальных паст.

Найти их несложно, можно приобрести как дешевые притирочные пасты, так и весьма дорогие.

Для притирки лучше приобретать комплекты, состоящие из двух паст или же просто две пасты – для первичной черновой обработки и для вторичной чистовой.

Возможно также понадобиться применение шарошки. Она представляет собой конусную головку для дрели с вставленными в нее резцами по металлу.

Используют ее для того, чтобы обработать поврежденную поверхность седла.

Процесс притирки

Вначале снимаем с двигателя головку. Далее с головки снимается распредвал, регулировочные шайбы или гидрокомпенсаторы.

Следующим этапом является разсухаривание клапанов. Для этого применяют либо приспособление, либо же они выбиваются проставкой.

После этого снимаются крепежные тарелки и пружины. Сам клапан извлекается из головки для оценки его состояния и состояния седла.

Если он не имеет следов подгорания и не изогнут его стержень, то менять его необязательно, он подойдет и для дальнейшего использования.

Седло тоже нужно осмотреть на наличие следов подгорания. Если следы подгорания седла имеются, его поверхность вначале обрабатывается шарошкой.

После удостоверения, что подгорания на поверхностях нет, начинают процесс притирки.

Для этого на фаску клапана наносится немного пасты для первичной обработки.

Далее он ставится на место, а на его стержень надевается приспособление для притирки. Если оно самодельное, то резиновую трубку на стержне нужно зажать хомутом.

Затем приспособлением клапан поджимается к седлу и начинается притирка.

Для этого за вороток клапан проворачивается на 180 град., после проворачивается в обратную сторону. Такими движениями и производиться притирка.

На обработку поверхности одним типом пасты уходит примерно 5-7 мин. времени.

Периодически положение клапана меняется. То есть, его нужно провернуть примерно на 90 град. от крайнего положения при притирке, после чего снова продолжается процесс с проворотом его на 180 град. и возвратом обратно.

Механизировать процесс путем использования дрели с насадкой на стержень клапана не желательно.

Дрели обычно имеют большие обороты, поэтому при притирке ею существует вероятность перегрева седла и фаски клапана.

В таком случае лучше подойдет шуруповерт. Но круговое движение, которое будет обеспечиваться дрелью или шуруповертом, при притирке не рекомендуется, данную операцию лучше производить путем полуоборота клапана с последующим проворотом в обратную сторону, то есть ручную притирку.

После притирки черновой пастой, поверхности тщательно очищаются ветошью, чтобы удалить остатки пасты.

Затем на фаску клапана наноситься паста для чистовой обработки и процесс притирки повторяется.

Успешным результатом проведенной притирки будет являться равномерный серый матовый цвет притираемых поверхностей без каких-либо следов раковин или царапин.

Так по одному притираются все клапаны как впускные, так и выпускные. Особой разницы в том, на каком двигателе автомобиля выполняется данная операция — нет.

Процесс притирки клапанов одинаков как для ВАЗ-2106, так и для ВАЗ-2109 и более поздних моделей.

Разницу в сложности работ у этих авто может составлять разве что процесс снятия ГБЦ, подготовка к притирке, ну и удобства доступа приспособлением к клапанам из-за несколько отличающихся форм головки блока цилиндров.

Проверка качества притирки

После притирки всех клапанов рекомендуется провести проверку плотности прилегания их к седлам.

Для этого сначала нужно все клапаны установить на место, установить пружины с крепежными тарелками и засухарить их.

Вот здесь уже без приспособления для разсухаривания не обойтись.

Далее головка устанавливается на ровную поверхность тарелками клапанов вверх.

В камеры сгорания наливается керосин, поскольку он обладает высокой текучестью. Уровень его замеряется и ГБЦ оставляется на сутки.

Если по прошествии времени уровень керосина не снизился или снизился очень незначительно – притирка выполнена хорошо и можно двигатель собирать.

Также читайте по каким причинам на двигателях гнет клапана.

Если же замечена утечка керосина, операция по притирке клапанов производится еще раз, но только тех, на которых отмечена утечка.

Притирка Клапанов Шуруповертом Своими Руками

Как самому притереть клапана

При ремонте двигателя, в частности, ГБЦ, необходимо делать все таким образом, чтобы зазоров между деталями не оставалось. Поэтому важно знать, как правильно притереть клапана на автомобиле. Работа очень трудоемкая, однообразная, даже скучная. Но от того, насколько правильно она проведена, зависит дальнейшая эксплуатация двигателя. И если вам приходилось когда-либо заниматься этим делом, то вы знаете, какие способы притирки существуют, затраты времени и труда на них, а самое главное – насколько качественно они позволяют провести работу. Но если вы впервые услышали о такой процедуре, то нужно ознакомиться с ней более подробно.

Поэтому важно знать, как правильно притереть клапана на автомобиле. Работа очень трудоемкая, однообразная, даже скучная. Но от того, насколько правильно она проведена, зависит дальнейшая эксплуатация двигателя. И если вам приходилось когда-либо заниматься этим делом, то вы знаете, какие способы притирки существуют, затраты времени и труда на них, а самое главное – насколько качественно они позволяют провести работу. Но если вы впервые услышали о такой процедуре, то нужно ознакомиться с ней более подробно.

Притирка клапанов вручную

Такое приспособление используют для ручной притирки клапанов

Процесс можно разбить на несколько этапов:

- Производится установка клапана в штатное посадочное место.

- Тарелку клапана необходимо смазать пастой.

- Устройство ставите на ось стержня.

Далее приспособление для притирки клапанов поможет вам вращать клапан в разные стороны при помощи рукояти. Время от времени необходимо наносить слой пасты. И самое главное – старайтесь как можно сильнее прижимать рабочую поверхность клапана к седлу, чтобы провести притирку максимально качественно.

Притирка с помощью ручной дрели

Во время притирки периодически нужно наносить новый слой пасты

Такой способ окажется намного проще, причем качество не особо пострадает. А поможет вам в проведении работы обычная ручная дрель с реверсом (это условие обязательно). Также потребуется изготовить специальный инструмент – простую насадку на дрель, которая по форме похожа на плоскую отвертку. И запаситесь пятачками с небольшой щелью под наконечник насадки по центру. Когда весь инструмент готов, можно приступать к притирке.

Установите ГБЦ вверх ногами, чтобы сверху было хорошо видно гнезда. Рабочую поверхность обрабатываемого клапана смажьте пастой с абразивом. Теперь, используя битум, на тарелку клапана приклейте пятачок. Подождите немного, чтобы битум высох и схватился. Теперь берете дрель с насадкой, устанавливаете ее в пятачок и начинаете вращать клапан. По мере необходимости добавляйте пасту. Старайтесь делать так, чтобы вращение происходило в обе стороны примерно равные промежутки времени. Чтобы отклеить пятачок после проведения притирки, его достаточно просто нагреть.

Чтобы отклеить пятачок после проведения притирки, его достаточно просто нагреть.

Для чего необходима притирка

Процесс притирки клапанов вручную

При покупке автомобиля большинство смотрит на степень сжатия в цилиндрах. Этот параметр зависит от большого числа факторов, среди которых и состояние поршней, и колец, и клапанов. Последние могут просто плохо закрывать отверстия вследствие износа рабочей поверхности или прогорания. А негерметичная камера сгорания – это причина малого давления в цилиндре. Внешний признак – ухудшаются характеристики, разгон становится медленным, автомобиль просто «не тянет», а при большой нагрузке даже малый уклон становится почти непреодолимым препятствием.

И если вы провели капремонт двигателя, а компрессия в цилиндрах далека от идеала, то первым делом смотрите на клапаны, насколько хорошо они закрывают впускные и выпускные отверстия. На некоторых моделях автомобилей установлена система, которая проводит притирку в процессе работы. Все достаточно просто – клапан вращается вокруг своей оси, лишний металл стачивается и в итоге образуется идеально ровная поверхность. При соприкосновении с блоком не наблюдается зазоров, отверстия закрываются максимально плотно. Но в большей части автомобилей таких систем нет, поэтому приходится все делать вручную. Способов всего три, их и рассмотрим детально.

Все достаточно просто – клапан вращается вокруг своей оси, лишний металл стачивается и в итоге образуется идеально ровная поверхность. При соприкосновении с блоком не наблюдается зазоров, отверстия закрываются максимально плотно. Но в большей части автомобилей таких систем нет, поэтому приходится все делать вручную. Способов всего три, их и рассмотрим детально.

Притирка с помощью электрической дрели

Наиболее быстрый способ — притирка с помощью электрической дрели

Но намного проще окажется притирка при помощи электродрели. Ведь вы не потратите силы на вращение рукоятки. Способ очень схож с тем, который был описан ранее. Но потребуется сделать нехитрое приспособление из резинового шланга и старого клапана. Шланг будет выполнять функцию муфты, а стержень старого клапана вы зажмете в патроне дрели. Крайне желательно, чтобы внутренний диаметр трубки был равен диаметру стержня, дабы последний входил в нее максимально плотно. Чтобы избавиться от проворачивания, нужно стянуть все места соединения трубки и стержней с помощью хомутов.

Обязательно наличие реверса, чтобы можно было поочередно вращать клапан в разные стороны, а также регулировку скорости. Таким способом притирка клапанов своими руками займет немного времени, причем проведена она будет качественно. Но помните, что каждый клапан притирается под одно гнездо, ставить его в другое место нельзя. Пасту для притирки тоже следует использовать по номерам. Сначала , которая предназначена для первоначальной, черновой обработки, а уж затем паста под номером 2, необходимая для чистовой обработки поверхности. Когда ширина плоскости соприкосновения тарелки клапана с гнездом будет примерно 2 миллиметра, можно считать, что притирка прошла успешно. И самое важное в работе – не допускайте попадания пасты на стержень. После проведения работ обязательно промойте все поверхности растворителем или керосином, чтобы удалить следы пасты.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Стандартный набор инструментов для притирки

Самым важным инструментом является абразивная, или алмазная паста. Ее необходимо наносить на кромку клапана – паста создаст эффект наждачки и позволит быстрее притереть тарелку к седлу.

По типу обработки пастообразный состав отличается размером абразивных элементов – от крупнозернистого до мелкозернистого. Крупноабразивная используется для первичной притирки. Финишная притирка осуществляется с помощью мелкозернистой пасты – тогда головка компонента будет плотно установлена на посадочное место.

Пасты различаются и по цене – от недорогих для личного использования до фирменных составов для профессиональной притирки. Провести самостоятельную обработку можно составом средней стоимости. Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Следующим шагом будет выбор инструмента для работы. Притирка может осуществляться посредством:

- Электродрели.

- Деревянного приспособления с присосками.

- Пневматического инструмента.

- Специальной пневмомашинки для пристукивания.

У мастером-любителей наибольшей популярностью пользуется электродрель для притирки. из-за своих доступности и универсальности. В ремонтных мастерских может быть использован специальный станок для шлифовки фаски.

Обработка седел и их восстановление требуют применения особого инструмента. Это шарошка для удаления выработки – приспособление, сделанное по форме посадки клапана. Шарошка надевается на дрель, так как сверло обычно имеет некрупные размеры.

Инструмент используется в том случае, если головки клапанов повреждены вследствие прогара.

Также потребуется рассухариватель, чтобы снять «сухари» – детали, соединяющие тарелки пружины с клапаном.

Для чего нужно притирать клапаны

Новые клапаны притираются для лучшего прилегания к посадочному месту. В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

Это приводит к нарушению работы топливной системы. Когда выпускной коллектор утрачивает свои первоначальные характеристики, это провоцирует прогар клапанной системы, падение мощности двигателя, износ направляющей втулки, повреждения посадочного седла и другие неприятности. Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

С помощью пневмомашинки (метод пристукивания)