КАМАЗ‑910.10 — перспективный дизельный мотор — журнал За рулем

КАМАЗ и швейцарская фирма Liebherr-International AG создают перспективный рядный двигатель, отвечающий нормам Евро-5.

01

Это обычная для КАМАЗа практика — дать зарубежному партнеру техзадание и совместно с ним разрабатывать новый узел или агрегат.

Что-то подобное было в начале 70‑х годов прошлого века — в период строительства Камского автозавода, когда дизель для челнинских грузовиков разрабатывал Ярославский моторный завод.

Сейчас работают над КАМАЗом нового поколения, и очень важно получить современный дизель, удовлетворяющий требованиям норм Евро‑5, а в перспективе — и Евро‑6.

P5ZV7385_новый размер

По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.По габаритам мотор D946 сопоставим с европейскими дизелями объемом 12–13 литров, а здесь многое зависит от размерности и межцентрового расстояния.

Можно было бы купить лицензию и технологические сборочные линии, как это сделала «Группа ГАЗ» с двигателем Renault Trucks DCi 11 для Ярославского моторного завода. Но там мотор был изначально уровня Евро‑3, хотя и с возможностью доводки до Евро‑4.

Но ведь в Челнах готовят к производству свои двигатели уровня Евро‑5 — традиционные V‑образные «восьмерки» КАМАЗ‑740.735–400 и КАМАЗ‑750.10–400. Зачем же тратить лишние деньги и время, разрабатывать рядный шестицилиндровый мотор — только ради того, чтобы он был?

Дело в том, что давние приверженцы V‑образных дизелей для грузовиков Mercedes-Benz и Scania тоже неспроста планируют сворачивать их производство в пользу рядных «шестерок». Это связано в первую очередь с особенностями компоновки двигателей уровня Евро‑6 и выше. Для нейтрализации отработавших газов, для оптимизации настроек электронно-управляемых топливных систем дизелей будет недостаточно сочетания рециркуляции отработавших газов (EGR), впрыска водного раствора мочевины (SCR) и регенерируемого сажевого фильтра. Специалисты сходятся во мнении, что эти системы придется дополнять турбокомпаундом. То есть установкой еще одной турбины, которая через вязкостную муфту и понижающий редуктор дополнительно, причем без затрат топлива, подкручивает коленвал. Дармовая мощность позволяет без особых проблем придушить двигатель в угоду экологии.

03

Если понадобится, можно поставить и двухступенчатый турбонаддув.Если понадобится, можно поставить и двухступенчатый турбонаддув.

В Европе турбокомпаунд на дизелях первыми начали применять Volvo и Scania, в несколько этапов: в середине 1990‑х, в середине 2000‑х, а теперь и в период 2012- 2014 годов.Шведы и немцы из фирмы Daimler говорят, что очень сложно скомпоновать дополнительную громоздкую турбину с редуктором на блоке V‑образного мотора, не увеличив ширину и высоту двигателя. А на рядной «шестерке» турбокомпаунд легко монтируется сбоку блока, рядом с маховиком.

Именно необходимость иметь свой перспективный рядный шестицилиндровый дизель заставила ОАО «КамАЗ» тратить деньги на разработку нового мотора. При выборе партнера в первую очередь обратились к фирме AVL List, но австрийцы просили на работу пять лет. А Liebherr обещал управиться за три года. Видимо, сошлись и в цене.

04

На турбине есть заслонка — простейший моторный тормоз.На турбине есть заслонка — простейший моторный тормоз.

НОВАЯ РАЗМЕРНОСТЬ

Компания Liebherr знаменита не только холодильниками и подъемными кранами: с 1984 года она выпускает и дизели, которые стали устанавливать на краны, экскаваторы и бульдозеры марки Liebherr. К тому времени в Челнах уже восемь лет как выпускали V‑образную «восьмерку» КАМАЗ‑740…

Новый мотор КАМАЗа будут строить на основе 12‑литрового дизеля Liebherr D946, который стоит на конвейере всего два года и используется только на строительной технике, но не на автомобилях. И одна из главных составляющих адаптации этих моторов к челнинским грузовикам — уменьшение массы и габаритов.

Конструктивно Liebherr D946 схож со многими рядными дизелями: у него чугунный блок, мокрые гильзы (это традиционно для любых дизелей Liebherr), распредвал находится в блоке, привод клапанов — штангами, шестерни ГРМ и насосов — со стороны маховика. Точный рабочий объем 11,95 литра, размерность 130×150 мм, то есть КАМАЗ отходит от привычного диаметра поршня 120 мм.

05

Головки у этого дизеля — чугунные, раздельные, четырехклапанные.Головки у этого дизеля — чугунные, раздельные, четырехклапанные.

Часто говорят, что современный 11-13-литровый дизель должен быть короткоходным. На самом деле и среди легковых дизелей можно по пальцам пересчитать даже «квадратные» моторы, а уж тем более с «коротким ходом».

У больших дизелей для повышения механического КПД тем более выгодно уменьшать обороты максимальной мощности — короткоходность не нужна.

У дизеля КАМАЗ‑910.10.550 должен быть очень хороший показатель удельной литровой мощности — 33,75 кВт/л и, что важно, удельный эффективный расход топлива — 183 г/кВт·ч.

06

www.zr.ru

Шесть в ряд: подробности о новом двигателе Камаз Р6

V8 и R6: кто кого?

Начнём с небольшой справки и расскажем, какие моторы сейчас устанавливают на челнинские грузовики и почему.

В Камазах можно встретить три агрегата: «родной» дизель 740-й серии, а также моторы Daimler OM 457 и Cummins. 740-е моторы – единственные в линейке, имеющие восемь цилиндров.

Импортные моторы – рядные «шестёрки», как и будущий новый Р6. Такие двигатели сейчас наиболее популярны в мире грузовой техники. А ведь когда-то и 740-й мотор был вполне передовым агрегатом! Давайте вспомним его историю.

В 1967 году на московском заводе имени Лихачёва приступили к разработке семейства грузовиков ЗиЛ-170 с колёсной формулой 6х4. В 1969 году первый образец был готов, и его производство передали новому заводу в Набережных Челнах, который в это время ещё находился на этапе строительства.

В 1976 году с конвейера нового предприятия сошёл Камаз-5320, который по сути и был тем самым 170-м ЗиЛом. Силовым агрегатом тогда был ярославский ЯМЗ объёмом 11,5 л, который выдавал от 180 до 210 л. с. Выпуск этих дизелей был налажен на «Камазе» ещё в 1975 году, и отсюда берёт начало агрегат 740-й серии. Чем же был хорош этот мотор?

Во-первых, дизель Камаза – первый из советских двигателей, получивший закрытую систему охлаждения, в которой должен был использоваться тосол, а не вода. Привод крыльчатки охлаждения радиатора получил гидромуфту, а вся система – термостат. Были в этом моторе и другие технологические новинки (полнопоточная система фильтрации масла с центрифугой, азотированный коленвал, съёмные направляющие втулки из металлокерамики для клапанов и пр.), но с тех пор прошло сорок лет.

Само собой, за эти десятилетия мотор неоднократно модифицировался, но ничего нельзя переделывать бесконечно: когда-то всё равно придётся изобретать что-то принципиально новое. Тем более что форсировать старый мотор стало уже просто дорого и оттого ещё более бессмысленно. Прибавьте сюда жёсткие нормы Евро-5, «прокрустово ложе», слишком тесное для старого V8. Одним словом, необходимость создавать новый двигатель появилась уже давно.

|  |

В мире очень много хороших рядных «шестёрок». Можно, конечно, придумать ещё один мотор – на «Камазе» умеют и любят изобретать что-нибудь эдакое – но это было бы неоправданно долго и дорого. В современном автомобильном производстве уже давно сложились несколько иные тенденции, поэтому базу для нового мотора решили поискать среди других производителей, с которыми у предприятия налажены давние партнёрские отношения.

Почему Р6 и причём тут Liebherr?

Я уже говорил, что новый мотор Камаза должен обязательно соответствовать Евро-5, а перспективе – и Евро-6. Двигателю V8 тяжело уложиться в эти нормы в принципе: с ним очень плохо «уживается» устройство со сложным и страшным названием турбокомпаунд. Что это за зверь такой?

В среднестатистическом дизеле с отработавшими газами в никуда вылетает около 30-40% тепловой энергии, которую очень хочется как-то заставить работать. Впервые этот фокус частично удался у компании Scania, которая в 1961 году установила на один из своих двигателей турбокомпрессор. Устройство знакомо большинству автолюбителей: если очень коротко, то оно при помощи отработавших газов нагнетает дополнительный воздух в камеру сгорания. Неплохо, но недостаточно. И тогда придумали турбокомпаунд.

Его задача несколько иная: он через гидромуфту и понижающий редуктор передаёт энергию газов непосредственно на коленвал. Он, можно сказать, берёт механическую энергию из ниоткуда и отдаёт её напрямую на вал. Это – если объяснять в двух словах, на деле всё гораздо сложнее и интереснее, но углубляться в теорию двигателестроения и особенности режимов работы мотора под нагрузкой и без неё мы не будем. Просто примем тот факт, что штука эта очень полезная и эффективная, с её помощью можно значительно повысить КПД двигателя, а главное – уложиться в строгие экологические нормы, причём не только настоящие, но и будущие.

Турбокомпаунд стоит на многих грузовиках, в первую очередь, конечно, на Сканиях, но есть, например, и на Вольво. На сегодня мнение о необходимости установки турбокомпаундного блока на ДВС грузовой технике почти однозначное: ставить надо. Только вот на V8 с его крайне сложной системой выпуска установка турбокомпаунда оказывается тяжёлым и бесполезным занятием. Во-первых, получится дорого, а во-вторых, турбокомпаунд увеличит и без того значительные габариты мотора. Другое дело рядная компоновка: тут с установкой чудо-устройства всё гораздо проще.

Есть ещё один аргумент в пользу рядной «шестёрки» – это её стоимость. Дело в том, что V8 – мотор не сбалансированный, и для снижения вибраций приходится устанавливать дополнительные балансирные валы. Они не только понижают КПД (часть энергии сгоревшего топлива тратиться на вращение валов), но и повышают стоимость двигателя. А вот R6 является как раз наиболее сбалансированным от природы мотором, балансирные валы не нужны ему в принципе. Разумеется, конструкция мотора становится проще и дешевле.

Сбалансированность, относительная простота конструкции и невысокая стоимость производства стали главными аргументами в пользу рядной компоновки будущего мотора. Итак, с этим, вроде бы, понятно. Теперь пару слов о компании Liebherr.

Ещё в 1973 году, за три года до запуска производства первых машин, немецкая компания Liebherr (по-русски читается «Либхерр») стала партнёром СССР при проектировании отдельного производства «Камаза» – производства коробок передач. С тех пор сотрудничество с этим производителем почти не прекращалось и всегда было выгодным и конструктивным.

Вспомните хотя бы, какие моторы стоят на дакаровском Камазе-4326 ? Правильно, Либхерр. Хорошая репутация и не слишком большие запросы немецкого партнёра позволили при выборе нового мотора рассматривать в виде основы двигатель Liebherr D946. Но не надо думать, что новый Р6 – это копия немецкого агрегата. Разработка велась совместная, но с оглядкой на D946. Так что же за двигатель мы будем ждать от челнинцев?

Для тех, кто любит технику

Итак, переходим к самому интересному: ключевым моментам конструкции нового мотора.

Во-первых, мотор дизельный. Если кто-то не знает, то воспламенение смеси в таком моторе происходит от сжатия. Степень сжатия нового мотора – 18. Впрыск топлива – непосредственный в камеру сгорания, расположенную в поршне. При диаметре цилиндра 130 мм ход поршня составит 150 мм – такие моторы называют «длинноходными». Кстати, предыдущие моторы Камаз-740 тоже были длинноходными – 120х130 мм. Изменение размера привело к сохранению почти такого же объёма при уменьшении количества цилиндров.

В системе охлаждения нового ничего нет – обычное жидкостное с принудительной циркуляцией, объём составляет 20 литров. Система наддува и охлаждения наддувочного воздуха – газотурбинная, с одноступенчатым наддувом и теплообменником типа «воздух-воздух». Системы смазки комбинированная, с шестеренным масляным насосом и водомасляным охладителем масла.

Важные компоненты

ТНВД, форсунки, ЭБУ

от Liebherr

На данный момент топливная система, пожалуй, самая сложная для локализации вещь. На первый взгляд, тут тоже не так много нового: Common Rail с многоплунжерным насосом высокого давления. Но вот самые важные компоненты пока импортные: ТНВД, форсунки, ЭБУ – всё это осталось от Liebherr. Да и турбокомпрессор этой же фирмы. В общей сложности на долю иностранных поставщиков приходится около четверти позиций, остальное либо производят на «Камазе», либо заказывают на отечественных специализированных предприятиях.

На заводе двигателей Камаза уже провели пробные отливки блока цилиндров. Это осуществляется заодно с «улиткой» насоса системы охлаждения и фланцами крепления жидкостно-масляного теплообменника, ТНВД и компрессора тормозной системы. В целях увеличения жёсткости блок имеет рёбра. Вообще жёсткости блока уделили особое внимание: дизель Liebherr D946 был тяжёлым – его применяли большой частью в строительной технике и в качестве стационарного агрегата, поэтому ему пришлось снижать вес. Разумеется, жёсткость от этого страдать не должна.

Р6 имеет индивидуальные чугунные головки блока, что упрощает возможный ремонт (даже заменить одну прокладку отдельной головки проще и дешевле, чем общей головке блока).

Коренные и шатунные шейки коленвала проходят обработку токами высокой частоты. Верхнее компрессионное и маслосъёмное кольца – с хром-алмазным покрытием, а нижнее компрессионное кольцо покрытия не имеет.

Конструкция масляного насоса не только позволяет максимально быстро подать масло к основным компонентам, но и обеспечивает внутреннюю рециркуляцию избыточного масла. Сам насос шестеренного типа, односекционный и располагается в масляном картере. Кстати, сам поддон может быть не только металлическим, но и пластиковым – работы по его внедрению в производство сейчас ведутся на «Камазе». А теперь самое интересное: как будет налажено производство нового мотора в Набережных Челнах?

Мотор за пять минут

Для сборки Р6 в цехе завода двигателей монтируют новый фрикционный роликовый конвейер. По пути следования по нему блок (будущий мотор) пройдёт 34 рабочие станции трёх типов: ручные, автоматические и полуавтоматические. Посмотрим, что будут делать автоматы, а где придётся работать сотрудникам.

Итак, автоматика на себя возьмёт контролирование усилия поворота коленвала и нанесение герметика на поверхности корпусных деталей. Ещё за ней останется контроль качества некоторых сложных деталей. Полуавтоматические системы будут заняты контролированием утечки воздуха после установки клапанов в головку цилиндра, проверкой герметичности масляной и воздушной системы и системы охлаждения. А вот все остальные сборочные работы будут проводится вручную. Но и тут планируют использовать сборочный инструмент с возможностью затяжки резьбовых соединений в несколько этапов с контролем моментов затяжки, углов доворота и последовательности затяжки.

Отельным этапом будет проверка двигателей. Сейчас эта процедура осложняется тем, что обвязка испытуемого мотора производится на стенде. Новый стенд позволяет заправить маслом и обвязать мотор вне стенда, что значительно сокращает время испытания. Тут же будет происходить программирование блока управления двигателем, обкатка с проведением диагностики и тестирования электронных систем управления, контроль мощности двигателя, часового расхода топлива, номинальной и максимальной частоты вращения коленвала, температуры и давления в системах двигателя.

Ещё один немаловажный компонент в производстве – контроль качества. Он осуществляется по системе управления данными по качеству QDM. Эта система позволяет собрать практически все данные о конкретном сошедшем с конвейера двигателе: от даты изготовления и серийного номера до фактических моментах и последовательности затяжек. Вся информация из этой системы хранится в базе данных, на основе которой формируется электронная карта сборки двигателя. Карта сборки будет храниться в архиве предприятия – таким образом, история каждого мотора будет известна ещё с момента его сборки.

Скорость транспортной ленты конвейера будет составлять 4 метра в минуту. На первом этапе производства планируется выпуск 12 тысяч моторов в год, при этом время сборки каждого мотора составит чуть больше 14 минут. На втором этапе годовое количество выпущенных моторов вырастет до 30 тысяч, при этом новый мотор будет выходить с конвейера каждые пять минут.

***

Ожидать старта серийного производства можно будет только в 2019 году, но работа над новыми Р6 уже идёт. Но ждать придётся не только новые моторы, но и другие кабины: Р6 нельзя поставить ни в одну из существующих кабина Камаза. Скорее всего, машины с новыми моторами буду совсем иными Камазами – как внутренне, так и внешне. А нам пока остаётся ездить со старыми агрегатами Камаз-740, с Мерседесами и Камминсами. Чуточку терпения: ждать осталось не так уж и долго.

www.kolesa.ru

Дизельный двигатель КамАЗ 740

Свою историю отечественный V-образный, 8-ми цилиндровый двигатель Камаз 740 начинает в 1974 году, тогда он впервые сошел со стапелей камского завода. Эта первая модификация имела маркировку 740.210 и 740.260 и соответствовала экологическому стандарту Евро-0. Мощность составляла 154 и 191 кВт (или 210 и 260 л.с.) соответственно. Потом было много этапов развития этого крайне удачного дизельного мотора и современные его модели способны выдавать 420 л.с. в турбированном варианте и это уже Евро-4, что говорит о высоком технологическом уровне агрегата. Ресурс пробега, заявленный производителем, составляет 800 тыс.км.

Благодаря высоким техническим характеристикам и проверенной временем надежности двигатели Камаз 740 устанавливаются не только на свою технику, но и на грузовые автомобили Урал, ЗиЛ, автобусы разных марок такие как ЛаЗ, ЛиАз и т.п. Применяемость достаточно широкая. А в 80-е года прошлого века эти моторы ставились на грузовики марки DAF, но к сожалению такое сотрудничество длилось не долго, нидерладская компания в итоге разработала свой силовой агрегат для своей же техники.

Конструктивные особенности

Отечественным аналогом двигателя Камаз 740 часто называют ЯМЗ 236, но камазовский агрегат обладает рядом преимуществ как перед ярославским мотором так и перед зарубежными двс такими как Cummins.

- Габаритные размеры и вес – 740-ой занимает «золотую середину» по этим параметрам, от сюда и широкая применимость для различной техники.

- Увеличенная частота вращения коленвала.

- Угол расположения цилиндров 90 градусов, двигатель то V-образный.

- Повышенные пусковые характеристики при низких температурах, это обеспечивается АКБ увеличенной емкости, моторным маслом низкой вязкости, усиленным стартером и системой предпускового подогрева.

- Для каждого цилиндра предусмотрена отдельная головка блока.

- Отличная ремонтопригодность и простота обслуживания, т.к. конструкцией не предусмотрена сложная электроника.

- Система топливоподачи типа «Common Rail» (начиная с Евро-4).

- Система обработки отработанных газов (начиная с Евро-4).

- Система электронного управления (начиная с Евро-3).

Технические характеристики двигателей КамАЗ 740 разных поколений

Самые первые двигатели соответствовали лишь экологическому стандарту Евро-0, но это никак не сказалось на его надежности и качестве.

Евро-0

|

Модель |

740-210 |

740-260 |

|---|---|---|

|

Мощност, л.с. |

210 |

260 |

|

Частота вращения коленвала, об.мин. |

2600 |

|

|

Максимальный крутящий момент, Нм (кГм) |

667(68) |

765(80) |

|

Расположение и число цилиндров |

V8 |

|

|

Диаметр цилиндра*ход поршня, мм |

120*120 |

|

|

Рабочий объем двигателя, л. |

10,85 |

|

|

Степень сжатия |

17 |

16,5 |

|

Порядок работы цилиндров |

1-5-4-2-6-3-7-8 |

|

|

Вес двигателя в комплектности (брутто) по ГОСТ 14846-81, кг. |

750 |

780 |

|

Заправочная емкость системы смазки, л. |

26 |

28 |

|

Емкость системы охлаждения (только мотор), л. |

18 |

|

|

ТНВД |

33 ЯЗДА |

334 ЯЗДА |

|

Форсунка движка |

271 |

|

|

Давление начала впрыскивания, МПа |

21,3-22,3 |

22,95-23,73 (234-242) |

Евро-2

Следующая серия моторов уже соответствовала более современному стандарту Евро-2. Но и конструктивно конечно же было много доработок.

|

Модель |

740.31-240 |

740.30-260 |

740.51-320 |

740.50-360 |

|---|---|---|---|---|

|

Мощность, кВт л.с. |

240 |

260 |

320 |

360 |

|

Частота вращения коленвала, об.мин. |

2200 |

|||

|

Максимальный крутящий момент, Нм (кГм) |

980(100) |

1078(110) |

1020(104) |

1147(117) |

|

Расположение и число цилиндров |

V8 |

|||

|

Диаметр цилиндра*ход поршня, мм. |

120*120 |

120*130 |

||

|

Рабочий объем двигателя, л. |

10,85 |

11,76 |

||

|

Степень сжатия камеры сгорания |

16 |

16,5 |

||

|

Порядок работы цилиндров |

1-5-4-2-6-3-7-8 |

|||

|

Масса мотора в комплектности (брутто) по ГОСТ 14846-81, кг. |

760 |

885 |

||

|

Заправочная емкость системы смазки, л |

26 |

28 |

||

|

Емкость системы охлаждения (только мотор), л |

18 |

|||

|

ТНВД |

337-20 ЯЗДА |

337-71 ЯЗДА |

33720-03 ЯЗДА |

33720-04 ЯЗДА |

|

Форсунка движка |

273-51 |

273-50 |

||

|

Давление начала впрыскивания, Мпа. |

21,3-22,5 |

21,4-22,4 |

23,34-24,52 |

23,34-24,54 |

Евро-3

Двигатели Камаз 740 по стандарту Евро-3 представлены уже шести моделями с широким выбором мощностей, от 280 до 420 (турбодизель). ТНВД устанавливается от компании Bosch. Внедрена электронная система управления двигателем.

|

Модель |

740.60-360 |

740.61—320 |

740.62—280 |

740.63—400 |

740.64-420 |

740.65-240 |

|---|---|---|---|---|---|---|

|

Мощность, л.с. |

360 |

320 |

280 |

400 |

420 |

240 |

|

Частота вращения коленвала, об.мин. |

1900 |

|||||

|

Максимальный крутящий момент, кгс*м |

1570 |

1373 |

1177 |

1766 |

1864 |

981 |

|

Расположение и число цилиндров |

V8 |

|||||

|

Диаметр цилиндра*ход поршня, мм. |

120*130 |

|||||

|

Рабочий объем двигателя, л. |

11,76 |

|||||

|

Степень сжатия камеры сгорания |

16,8 |

|||||

|

Масса мотора в комплектности (брутто) по ГОСТ 14846-81, кг. |

885 |

|||||

|

Минимальный удельный расход топлива, г/(л.с.*ч) |

207 |

|||||

|

Габаритные размеры, мм |

1260*930*1045 |

|||||

Евро-4

По сравнения с предыдущим поколением немного снизилась масса двигателя и упал удельный расход топлива. Внедрены системы: электронное управление двигателем, система топливоподачи «Common Rail».

|

Модель |

740.70-280 |

740.71—320 |

740.72-360 |

740.73—400 |

740.74-420 |

|---|---|---|---|---|---|

|

Мощность, л.с. |

280 |

320 |

360 |

400 |

420 |

|

Частота вращения коленвала, об.мин. |

1900 |

||||

|

Максимальный крутящий момент, кгс*м |

1177 |

1373 |

1570 |

1766 |

1864 |

|

Расположение и число цилиндров |

V8 |

||||

|

Диаметр цилиндра*ход поршня, мм. |

120*130 |

||||

|

Рабочий объем двигателя, л. |

11,76 |

||||

|

Степень сжатия камеры сгорания |

16,8 |

||||

|

Масса мотора в комплектности (брутто) по ГОСТ 14846-81, кг. |

870 |

||||

|

Минимальный удельный расход топлива, г/(л.с.*ч) |

194 |

||||

|

Габаритные размеры, мм |

1260*930*1045 |

||||

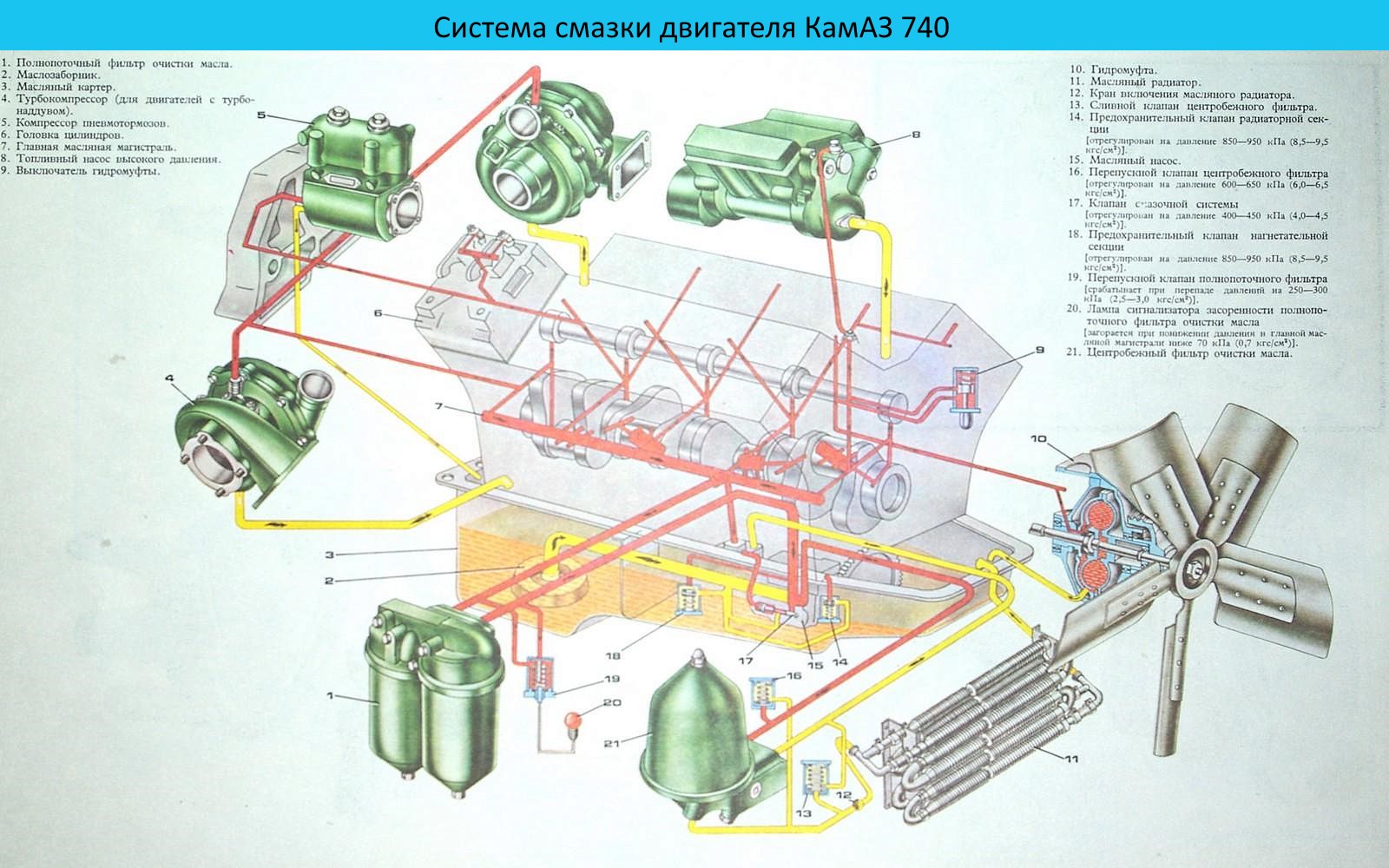

Система смазки двигателя Камаз 740

У всех дизельных двигателей Камаз 740 комбинированная система смазки с так называемым «мокрым» картером. Она обеспечивает подачу масла под давлением наверх к подшипникам распредвала и коленвала, к втулкам коромысел, к подшипникам компрессора и ТНВД. Верхние сферические штанги толкателей также обеспечиваются смазкой по средствам пульсирующей подачи масла.

В систему смазки всех двигателей Камаз 740 входят:

- Масляный насос,

- Масляный картер,

- Полнопоточный фильтр очистки масла,

- Центробежный фильтр очистки масла,

- Радиатор,

- Масляные каналы в блоке цилиндров, в головках цилиндров, в передней крышке и картере маховика,

- Наружные маслопроводы,

- Маслозаливная горловина,

- Клапана,

- Система контроля, которая и обеспечивает нормальную работу системы смазки.

Схема системы смазки Камаз 740.

для печати

Масло из картера через маслоприемник подается в масляный насос, из его нагнетающей части по маслоканалу в правой стенке блока цилиндров оно попадает в фильтр, где происходит его очистка, затем уже очищенное масло попадает в главную магистраль и уже от туда по отводным каналам доходит до коренных подшипников коленвала, втулок коромысел и верхних наконечников штанг толкателей.

Шатунные подшипники коленвала смазываются через отверстия внутри самого вала, куда масло попадает из коренной шейки. Маслосъемные кольца, после того как сняли масло со стенок цилиндра, направляют его в поршень, где оно смазывает опоры поршневого пальца и подшипник верхней головки шатуна.

По каналам задней и передней стенок блока цилиндров, под давлением, масло подается в подшипники компрессора и ТНВД.

Включатель гидромуфты, которая управляет приводом вентилятора смазывается из главной магистрали.

После прохождения радиаторной секции масляного масло попадает в центробежный фильтр и уже от туда стекает в картер двигателя. Если кран включения масляного радиатора закрыт, то после центробежного фильтра масло, минуя радиатор, попадает в картер. Все сотальные детали и узлы двигателя Камаз 740 смазываются от брызг и масляных паров.

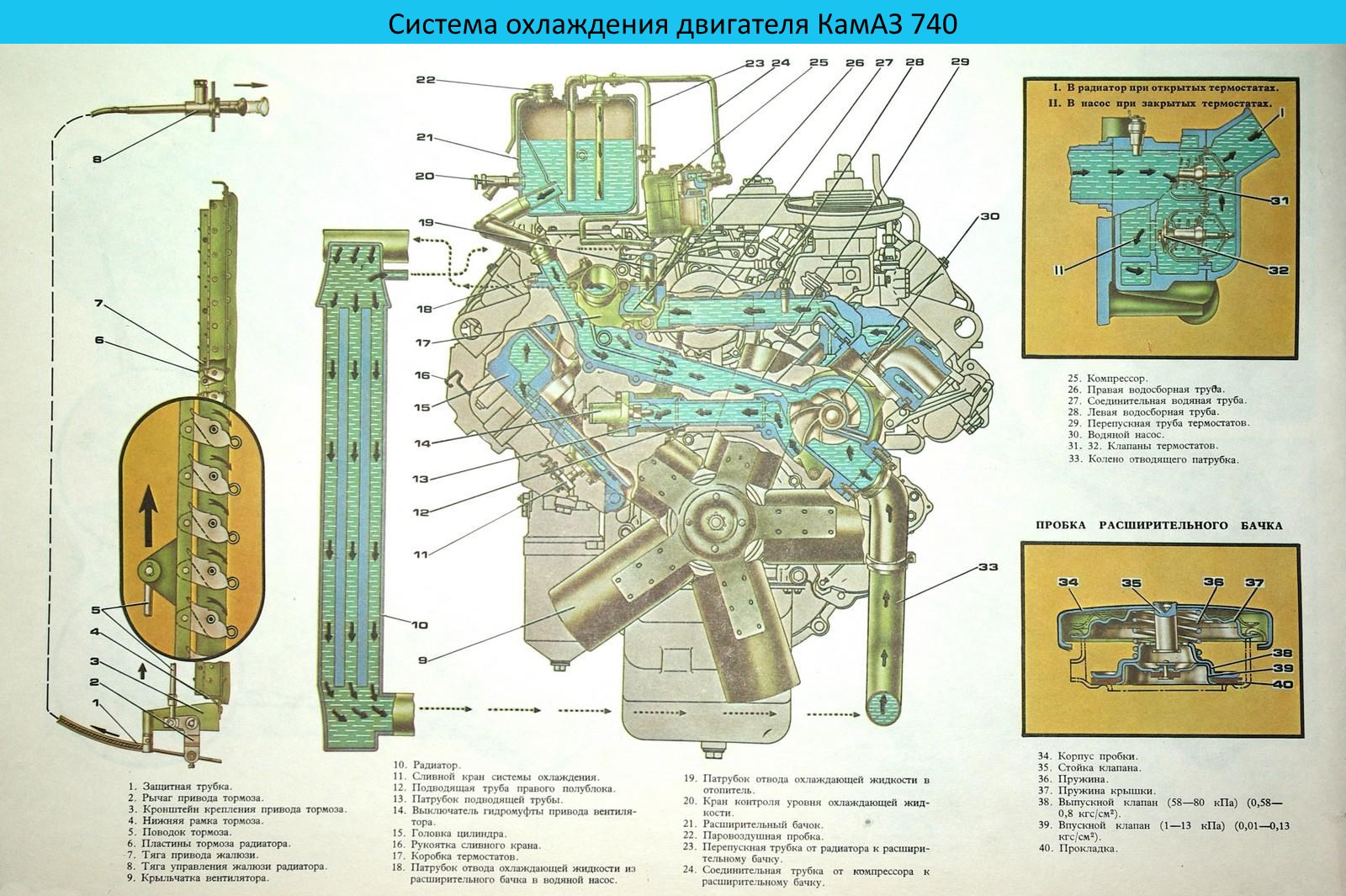

Система охлаждения двигателя Камаз 740

За охлаждение дизельного двигателя Камаз 740 отвечает жидкостная система закрытого типа с принудительной циркуляцией. Ее основные элементы:

- Радиатор,

- Водяной насос,

- Термостаты,

- Гидромуфта привода вентилятора и ее включатель,

- Расширительный бачок,

- Перепускные трубы и патрубки,

- Жалюзи.

Схема системы охлаждения Камаз 740.

для печати

Центробежный насос обеспечивает постоянную циркуляцию охлаждающей жидкости в системе во время работы мотора. Сначала жидкость подается в водяные полости левого и правого рядов цилиндров.

Во время охлаждения наружных поверхностей гильз цилиндров, охлаждающая жидкость попадает в водяные полости головок цилиндров через каналы в верхних привалочных плоскостях блока.

После прохождения головок цилиндров жидкость по трубам подается в термостат и уже от туда в зависимости от ее температуры она уходит либо в радиатор для снижения температуры, либо в водяной насос, от куда идет на следующий круг в систему охлаждения.

Рабочая температура охлаждающей жидкости в системе охлаждения двигателя Камаз 740 — 80-98 град.С. За тепловой режим двигателя отвечают автоматические термостаты и включатель гидромуфты вентилятора. И в зависимости от температуры включается вентилятор для дополнительного охлаждения жидкости или она все время находится в циркуляции если температура в пределах нижних границ.

Для холодного времени года (что для нашей страны очень актуально) и для быстрого прогрева мотора и доведения его до рабочей температуры, предусмотрены жалюзи, которые установлены перед радиатором и они не дают набегающему потоку воздуха во время движения автомобиля излишне охлаждать жидкость.

Евро-5

По заявлениям представителей завода в 2018 году ожидается выпуска нового поколения двигателя Камаз 740, который будет уже соответствовать самым современным требованиям Евро-5. Маркировка скорее всего будет начинаяться с цифр 740.80 и мощность будет варьироваться от 300 до 800! л.с. в варианте исполнения «турбодизель».

miniteh.com

Двигатель Камаз-740.50-360. Состав двигателя, устройство и работа

ДВИГАТЕЛЬ КАМA3-740.50-360 И ЕГО СИСТЕМЫ

Двигатели четырехтактные с воспламенением от сжатия, жидкостного охлаждения, с V-образным расположением восьми цилиндров, с турбонаддувом и промежуточным охлаждением наддувочного воздуха (ОНВ) типа «воздух-воздух».

По выбросам вредных веществ с отработавшими газами двигатель 740.50-360 соответствуют требованиям правил ЕЭК ООН (EURO-2).

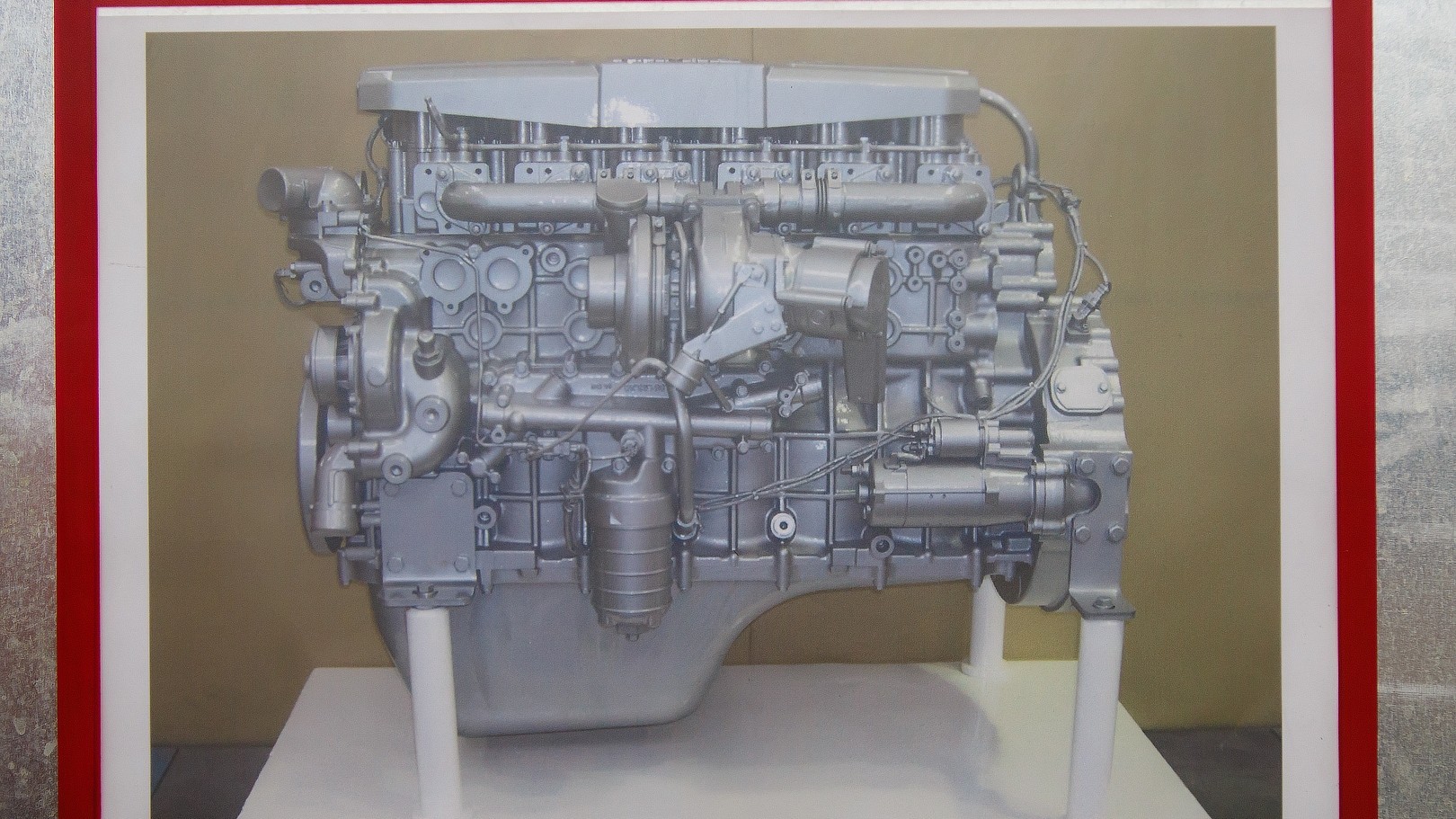

Общий вид, продольный и поперечный разрезы двигателей приведены на рис. 15… 19.

Рис. 15. Общий вид двигателя.

Рис. 16. Продольный разрез двигателя:

1 — ТНВД; 2 — привод ТНВД; 3 — компрессор; 4 — фильтр тонкой очистки топлива; 5 — картер агрегатов; 6 — турбокомпрессор; 7 — маховик; 8 — картер маховика; 9 — коленчатый вал; 10 — масляный картер; 11 — форсунка охлаждения поршня; 12 — масляный насос; 13 — гаситель крутильных колебаний; 14 — шкив привода водяного насоса и генератора; 15 — вентилятор с вязкостной муфтой; 16 — кронштейн крепления обечайки вентилятора; 17 — обечайка вентилятора; 18-шестерня привода насоса масляного откачивающего.

Рис. 17. Поперечный разрез двигателя:

1 — коллектор выпускной; 2 — головка цилиндра; 3 — блок цилиндров; 4 — поршень; 5 — стартер; 6 — фильтр масляный; 7 — водомасляный теплообменник; 8 — форсунка; 9 — коллектор впускной; 10 — труба подводящая; 11 — привод управления регулятором ТНВД; 12 — маслоналивная горловина; 13 — бачок насоса гидроусилителя руля.

Рис. 18. Двигатель, вид спереди:

1 — труба отвода воздуха в охладитель наддувочного воздуха; 2 — бачок насоса гидроусилителя руля; 3 — корпус водяных каналов; 4 — водяной насос, 5 — выпускной коллектор; 6 — ремень привода водяного насоса и генератора; 7 -стартер; 8 — передняя крышка; 9 — масляный картер; 10 — фильтр масляный; 11 — водомасляный теплообменник; 12 — генератор; 13 — патрубок отвода охлаждающей жидкости из двигателя; 14-крышка головки цилиндра; 15 — патрубок соединительный.

Техническая характеристика двигателей

Таблица 3-1

Наименование параметра, характеристика и единица измерения | Модель 740.50-360 |

Тип двигателя | четырехтактный, с воспламенением от сжатия |

Расположение цилиндров | V-образное, с углом развала 90° |

Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

Направление вращения коленчатого вала | правое (против часовой стрелки, если |

смотреть со стороны маховика) | |

Диаметр цилиндров и ход поршня, мм | 120×130 |

Рабочий объем, л. | 11.76 |

Номинальная мощность, кВт (л.с.) | 265 (360) |

Максимальный крутящий момент, Н м (кгс-м) | 1470(150) |

Установочный угол опережения впрыскивания топлива, град. | 9+1 |

Степень сжатия | 16.8 (±2) |

Частота вращения коленчатого вала, мин-1: — номинальная — при максимальном крутящем моменте на холостом ходу: — минимальная — максимальная | 2200±50 1300…1500 600±20 2530-80 |

Количество клапанов в головке цилиндра | 2 (впускной и выпускной) |

Зазоры на холодном двигателе, между коромыслами и стержнями клапанов: | впускных — 0,25… 0,30 мм; выпускных — 0,35…0,40 мм. |

Давление масла в прогретом двигателе при частоте вращения коленчатого вала, кПа (кгс/см2): — номинальной; — минимальной холостого хода, не менее | 392…539 (4…5,5) 98(1) |

Форсунка, тип Модели с распылителем производства «ЯЗДА» Модели с распылителем производства ф. «БОШ» Давление начала впрыскивания форсунки, МПа (кгс/см2) | 273 273.1112010-20 (273-20) 273.1112110-20 или 273.1112010-50 (273-50) DLLA 148 S 1380 23,73…24.90 (242…254) |

Топливный насос высокого давления (ТНВД) модели | 337-20.04 |

Система наддува | газотурбинная, с двумя турбокомпрессорами и ОНВ типа «воздух-воздух». |

Генератор мод. 6582.3701: — номинальный ток. А: — номинальное выпрямленное напряжение, В; — номинальная мощность, кВт. | 75 28 2,0 |

Стартер 5662.3708 — номинальная мощность, кВт | постоянного тока, последовательного возбуждения, с электромагнитным приводом. 8,2 |

Коробка передач модели ZF — 16S151 фирмы «ZAHNRADFABR1K» | Механическая, шестнадцатиступенчатая. включает основную четырехступенчатую коробку с встроенным двухступенчатым делителем, расположенным впереди основной коробки и с двухступенчатым планетарным демультипликатором, расположенным сзади основной коробки. |

Маркирование и пломбирование

Каждый двигатель должен иметь маркировку, которая наносится на блоке цилиндров с правой стороны сверху в передней части двигателя.

Маркировка содержит:

— код года изготовления 1 знак и порядковый номер двигателя 7 знаков. Маркировка наносится ударным способом.

Товарный знак завода-изготовителя, сведения о сертификации и модель двигателя нанесены на информационную табличку, которая прикрепляется к левому воздушному коллектору.

Маркировка может выполняться на табличке, которая прикрепляется к блоку цилиндров с правой стороны сверху в передней части двигателя и содержит следующие данные:

— товарный знак предприятия-изготовителя;

— условное обозначение модели двигателя, состоящее из 10 знаков, 740.50-360;

— порядковый номер двигателя, состоящий из 7 знаков;

— дата (месяц и год) выпуска, состоящее из 4 знаков;

— международный знак официального утверждения в соответствии с Правилами ЕЭК ООН. состоящий из:

— круга, в котором проставлена буква «Е» и цифры 22;

— номера Правил ЕЭК ООН и номера официального утверждения (сертификата), расположенных справа от круга.

Порядковый номер двигателя и дата изготовления наносятся ударным способом.

Модель топливного насоса высокого давления и дата выпуска выбиты на табличке, прикрепленной к корпусу насоса с левой стороны.

Порядковый номер ТНВД выбит на заднем торце корпуса ТНВД с правой стороны.

На топливном насосе высокого давления в сборе с регулятором частоты вращения устанавливаются восемь пломб завода-изготовителя:

— на обе крышки секций ТНВД;

— на винт регулировки цикловой подачи и болт крепления крышки мембраны корректора по давлению наддувочного воздуха;

— на винт регулировки корректора по давлению наддувочного воздуха;

— на болт крепления крышки мембраны корректора по давлению наддувочного воздуха и болт крепления крышки регулятора;

— на болт ограничения максимальной частоты вращения;

— на болт регулировки пусковой подачи и болт крепления крышки регулятора;

— на болт ограничения хода рычага останова и болт крепления крышки регулятора.

Снятие пломб категорически запрещается.

Состав двигателя, устройство и работа

Блок цилиндров является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Отливку подвергают искусственному старению для снятия термических напряжений, что позволяет блоку сохранить правильные геометрические формы и размеры в процессе эксплуатации.

Два ряда полублоков под гильзы цилиндров, отлитых как одно целое с верхней частью картера, расположены под углом 90° один к другому.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой на каждую шатунную шейку коленчатого вала двух шатунов.

Каждая расточка имеет два соосных цилиндрических отверстия, выполненные в верхнем и нижнем поясах блока, по которым центрируются гильзы цилиндра, и выточки в верхнем поясе, образующие кольцевые площадки под бурты гильз. Чтобы обеспечить правильную посадку гильзы в блоке, параметры плоскостности и перпендикулярности упорной площадки под бурт гильзы относительно оси центрирующих расточек выполняются с высокой точностью.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, равномерно распределены вокруг каждого цилиндра.

Картерная часть блока связана с крышками коренных подшипников коренными и стяжными болтами. Центрирование крышек коренных подшипников производится горизонтальными штифтами 8 (рис. 24), которые запрессованы на стыке между блоком и крышками, но большей частью входящими в блок для предотвращения их выпадения при снятии крышек.

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полукольца коленчатого вала на блоке и на крышках.

Порядок затяжки болтов крепления крышек коренных опор в соответствии с приложением 8.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников невзаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала увеличенной размерности.

Диаметры масляных каналов в блоке цилиндров увеличены.

В нижней части цилиндров отлиты, заодно с блоком, бобышки под форсунки охлаждения поршней.

С целью установки на блок фильтра с теплообменником на правой стороне увеличина. по сравнению с двигателем 740.10, площадка под фильтр, введены два дополнительных крепежных отверстия и сливное отверстие из фильтра.

Гильзы цилиндров (рис. 19) «мокрого» типа, легкосъемные имеют маркировку 740.50-1002021 на конусной части внизу гильзы. Установка гильз с другой маркировкой недопустима из-за возникающего контакта с шатуном. Гильзы двигателей 740.50-360 отличаются меньшей на 3 мм высотой от гильз других моделей двигателей КАМАЗ размерности 120×120.

Гильза цилиндра изготавливается из серого специального чугуна упрочненного объемной закалкой.

В соединении гильза — блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части — два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндро-поршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносится номер цилиндра и индекс варианта исполнения поршня.

Рис. 19. Установка гильзы цилиндра п уплотнительных колец

1 — трубка форсунки; 2 — корпус форсунки охлаждения поршня; 3 — корпус клапана; 4 — кольцо уплотнительное гильзы нижнее; 5 — кольцо уплотнительное верхнее; 6 — гильза цилиндра; 7 — блок цилиндров.

Привод агрегатов (рис. 20) осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления, компрессора и насоса гидроусилителя руля автомобиля.

Механизм газораспределения приводится в действие от шестерни 10, установленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На конец распределительного вала напрессована шестерня, угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 привода топливного насоса высокого давления (ТНВД) установлена на валу 13 привода ТНВД и фиксируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по метке «0» на шестерне привода распределительного вала, метке «Е» на шестерне привода ТНВД и рискам, выбитым на зубчатых колесах, как показано на рис. 23.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней распределительного вала. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и шестерни. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса гидроусилителя руля.

Рис. 20. Привод агрегатов

1 — ось ведущей шестерни привода распределительного вала; 2 — болт крепления оси; 3 — ролики 5,5×15,8 в количестве 62 шт.; 4 — втулка промежуточных роликов; 5 — шестерня ведущая; 6 — шпонка; 7 — шайба упорная; 8 — шайба замковая; 9 — болт M12x1,25×90 крепления насыпного подшипника; 10 — ведущее зубчатое колесо коленчатого вала; 11 — шестерня промежуточная; 12 — шарикоподшипники; 13 — вал колеса привода ГНВД; 14 — шпонка; 15 — шестерня привода ТНВД; 16 — втулка; 17 — распределительный вал в сборе с шестерней.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые устанавливаются компрессор и насос гидроусилителя руля. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и отверстием под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

На картере маховика справа предусмотрено место для установки фиксатора маховика, применяемого для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения. Ручка фиксатора при работе двигателя должна находиться в верхнем положении.

В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком. В верхней части картера маховика выполнена расточка, в которую устанавливается корпус заднего подшипника. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала.

В верхней части картера слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются. Задний фланец картера маховика выполнен с присоединительными размерами по SAE1.

www.remkam.ru

Двигатель КАМАЗ серии 740.62-280 — фото, характеристики, схема, описание

Руководство по ремонту и обслуживанию КПП КАМАЗ 740.62-280

Содержание

Состав двигателя, устройство и работа

Блок цилиндров

Блок цилиндров является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала. Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Двигатели КАМАЗ комплектуются различными вариантами системы питания топливом (см. табл. 1): V-образным ТНВД фирмы «ЯЗДА» или рядным ТНВД фирмы «BOSCH».

Поэтому установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

Гильзы цилиндров

Гильзы цилиндров «мокрого» типа, легкосъемные, имеют маркировку 740.51-1002021 на поверхности заходного конуса нижнего направляющего пояска.

Гильза цилиндра изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки. Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза — блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо в проточке гильзы, в нижней части — два кольца в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня. При ремонте двигателя с заменой гильз цилиндров и поршней допустима установка новых гильз без нанесения номера цилиндра и индекса варианта исполнения поршня, поршень должен соответствовать указанному исполнению, либо должен быть проверен надпоршневой зазор.

Привод агрегатов

Привод агрегатов осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления (ТНВД), компрессора и насоса рулевого усилителя изделия.

Механизм газораспределения приводится в действие от ведущей шестерни (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов, разделённых промежуточной втулкой и расположенных на оси, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня установлена на вал привода ТНВД с натягом и ориентируется шпонкой.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «0», «Е» и рискам, выбитым на шестернях.

Привод ТНВД осуществляется от шестерни, находящейся в зацеплении с шестерней распределительного вала. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ. Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

Коленчатый вал

Коленчатый вал изготавливается из высококачественной стали с упрочнением методом карбонитрирования или азотирования. Для двигателей мощностью до 320 л.с. включительно допускается применение валов упрочненных токами высокой частоты. Валы имеют пять коренных и четыре шатунных шейки, связанные щеками и сопряженные с ними переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

На каждой шатунной шейке установлены по два шатуна — один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится через отверстия в коренных и отверстия в шатунных шейках.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть основных противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов он имеет дополнительный съемный противовес, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой. На двигателях с электронной системой управления съемный противовес имеет зубчатый обод, предназначенный для работы индуктивного датчика, установленного в передней крышке блока цилиндров. Зубчатый обод противовеса на двигателях с рядным ТНВД фирмы «BOSCH» имеет 8 пазов, а на двигателях с V-образным ТНВД «ЯЗДА» он имеет 58 зубьев. Для обеспечения требуемого дисбаланса, на маховике выполнена выборка.

На хвостовике коленчатого вала выполнена шейка, по которой центрируется шестерня (с модулем зуба 4,5 мм) привода газораспределительного механизма и маховик, на носок коленчатого вала напрессована шестерня привода масляного насоса. Шестерня привода масляного насоса двигателей с номинальной частотой вращения коленчатого вала 1900 мин-1 отличается от шестерни двигателей с номинальной частотой вращения 2200 мин-1 количеством зубьев (69 и 64 зуба соответственно).

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16×1,5-6Н для крепления маховика и шестерни коленчатого вала, на торце носка коленчатого вала выполнено восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний и полумуфты отбора мощности.

От осевых перемещений коленчатый вал зафиксирован верхними и нижними полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется манжетой безпружинной конструкции с уплотнительным элементом из PTFE (модифицированный фторопласт).

Диаметры шеек коленчатого вала:

- коренных — (95±0,015) мм;

- шатунных — (80±0,015) мм.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

Вкладыши коренных и шатунных подшипников

Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, покрытой слоями свинцовистой бронзы, свинцовооловянистого сплава и олова.

Верхние и нижние вкладыши коренных подшипников не взаимозаменяемы. Верхние вкладыши отличаются от нижних наличием отверстия для подвода масла и кольцевой канавки для его распределения. Вкладыши нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

В связи с высокими удельными нагрузками, действующими на подшипники в двигателях нового поколения, вкладыши имеют конструктивные отличия от ранее выпускаемых, направленные на повышение их работоспособности, при этом изменена маркировка вкладышей на 740.60-1004058 (шатунные), 740.60-1005170 и 740.60-1005171 (коренные).

При ремонте коленчатого вала допускается перешлифовка коренных и шатунных шеек с уменьшением их диаметров на 0,25 мм и применением соответствующих ремонтных типоразмеров коренных и шатунных вкладышей (см. приложение Б и В).

Пределы допусков диаметров шеек ремонтного коленчатого вала при восстановлении двигателя должны быть такими же, как у диаметров шеек нового коленчатого вала.

Клеймо ремонтного размера нанесено на тыльной стороне вкладыша.

При шлифовке коленчатого вала по коренным шейкам до диаметра менее 94,5 мм или по шатунным шейкам до диаметра менее 79,5 мм, необходимо коленчатый вал подвергнуть повторному азотированию по специальной технологии.

НЕ РЕКОМЕНДУЕТСЯ ЗАМЕНА ВКЛАДЫШЕЙ ПРИ РЕМОНТЕ НА ВКЛАДЫШИ С МАРКИРОВКОЙ 740, ТАК КАК ПРИ ЭТОМ ПРОИЗОЙДЕТ СУЩЕСТВЕННОЕ СОКРАЩЕНИЕ РЕСУРСА ДВИГАТЕЛЯ! ДОПУСТИМО ПРИМЕНЕНИЕ ВКЛАДЫШЕЙ НОМИНАЛЬНОГО И РЕМОНТНОГО ТИПОРАЗМЕРОВ С МАРКИРОВКОЙ 7405.

Крышки коренных подшипников

Крышки коренных подшипников изготовлены из высокопрочного чугуна.

Крепление крышек осуществляется с помощью вертикальных коренных и горизонтальных стяжных болтов, которые затягиваются по определенной схеме с регламентированным моментом.

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полу кольца коленчатого вала на блоке и на крышках.

Для удобства снятия крышек коренных подшипников при ремонте, они имеют отверстия для съемника.

Шатун

Шатун стальной, кованый, стержень имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым разъемом и плоским стыком. В верхнюю головку шатуна запрессована сталебронзовая втулка, а в нижнюю установлены сменные вкладыши.

Для точной посадки вкладышей подшипника в нижнюю головку, шатун окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов не взаимозаменяемы.

Крышка нижней головки шатуна крепится с помощью гаек 7, навернутых на болты 6, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме с регламентированным моментом (см. приложение А).

На крышке и стержне шатуна нанесены метки спаренности — трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра двигателя.

Поршень

Поршень отлит из алюминиевого сплава. В головке поршня имеются три канавки, в которые установлены поршневые кольца. Канавка под верхнее компрессионное кольцо совставкой из износостойкого чугуна. В днище поршня выполнена открытая тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

На юбку нанесено графитовое покрытие. В нижней ее части выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении его в нижней мертвой точке (НМТ).

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. С целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты (размер от оси поршневого пальца до днища поршня 40 группы составляет 71,04-0,04 мм), поэтому во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Маркировка 740.60-1004015-40 выполнена на внутренней поверхности поршня.

УСТАНОВКА ПОРШНЕЙ С ДВИГАТЕЛЕЙ КАМАЗ ДРУГИХ МОДЕЛЕЙ НЕДОПУСТИМА!

Компрессионные кольца

Компрессионные кольца изготавливаются из высокопрочного, а маслосъемное из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой «ТОР» должен располагаться со стороны камеры сгорания.

Рабочая поверхность верхнего компрессионного кольца упрочнена износостойким покрытием на основе хрома, имеет серебристый цвет и бочкообразную форму.

Рабочая поверхность второго компрессионного кольца упрочнена азотированием и имеет серый цвет. Ее форма представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название «минутное». Минутные кольца применены для снижения расхода масла на «угар».

Маслосъемное кольцо

Маслосъемное кольцо коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в зоне замка кольца. Рабочая поверхность кольца покрыта хромом.

Маркировка поршневых колец выполнена на верхнем торце колец рядом с замком. Маркировка содержит обозначение предприятия-изготовителя — «GOE» и обозначение верхнего торца кольца — «ТОР».

УСТАНОВКА ПОРШНЕВЫХ КОЛЕЦ ПРИМЕНЯЕМЫХ НА ДВИГАТЕЛЯХ КАМАЗ УРОВНЯ ЕВРО-1 И 2 ПРИВЕДЕТ К УВЕЛИЧЕНИЮ РАСХОДА МАСЛА, УХУДШЕНИЮ ЭКОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ И УМЕНЬШЕНИЮ РЕСУРСА РАБОТЫ!

Поршневой палец

Поршневой палец плавающего типа, его осевое перемещение ограничено стопорными кольцами. Палец изготовлен из хромоникелевой стали, диаметр отверстия 20,7 мм с фасками 16×25°.

ПРИМЕНЕНИЕ ПОРШНЕВЫХ ПАЛЬЦЕВ С ДРУГИМИ ДИАМЕТРАМИ ОТВЕРСТИЙ И РАЗМЕРАМИ ФАСОК НЕДОПУСТИМО, ТАК КАК ЭТО НАРУШАЕТ БАЛАНСИРОВКУ ДВИГАТЕЛЯ!

Форсунки охлаждения

Форсунки охлаждения устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали на внутреннюю поверхность поршней.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем и деталями кривошипно-шатунного механизма недопустим.

Маховик

Маховик изготовлен из специального чугуна и закреплен десятью болтами с двенадцатигранной головкой, изготовленными из легированной стали, на хвостовике коленчатого вала и зафиксирован штифтом на центрирующей шейке коленчатого вала. С целью исключения повреждения поверхности маховика, под головки болтов устанавливаются шайбы.

На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод, с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо с наружной хромированной поверхностью. Во внутреннюю расточку маховика установлена дистанционная втулка и подшипник первичного вала коробки передач с двухсторонним уплотнением.

При выполнении регулировочных работ по установке угла опережения впрыскивания топлива и величин тепловых зазоров в клапанах механизма газораспределения, а также при отворачивании болтов крепления маховика во время проведения ремонтных работ, маховик фиксируется при помощи фиксатора.

Маркировка маховика выполнена на литой поверхности со стороны сцепления. Применяемость маховиков на двигателях комплектуемых сцеплениями:

| Маркировка маховика | Угол опережения впрыскивания топлива, градусов поворота коленчатого вала до в.м.т. | Применяемость |

| 740.50-1005115-10 | 9±1 | Все модели двигателей КАМАЗ с V-образным ТНВД ЯЗДА |

| Двигатели моделей КАМАЗ 740.35-400, 740.37-400 и 740.38-360 (Евро-2) с рядным ТНВД BOSCH | ||

| 740.60-1005115-30 | 11±1 | Двигатели моделей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400 и 740.65-240 (Евро-3) с рядным ТНВД BOSCH |

УСТАНОВКА МАХОВИКОВ ДРУГИХ МОДЕЛЕЙ ДВИГАТЕЛЕЙ КАМАЗ, А ТАКЖЕ МАХОВИКОВ ДВИГА ТЕЛЕЙ ОДНОЙ МОДЕЛИ, НО С ДРУГИМИ ВАРИАНТАМИ ТОПЛИВНЫХ АППАРАТУР, ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ НЕ ДОПУСКАЕТСЯ!

Гаситель крутильных колебаний

Гаситель крутильных колебаний закреплен восемью болтами на носке коленчатого вала. Гаситель состоит из корпуса, в который установлен с зазором маховик гасителя. Снаружи корпус гасителя закрыт крышкой. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика гасителя в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

После установки гасителя обязательно проверить наличие зазора между гасителем и противовесом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ ДЕФОРМИРОВАТЬ КОРПУС И КРЫШКУ ГАСИТЕЛЯ! ГАСИТЕЛЬ С ДЕФОРМИРОВАННЫМ КОРПУСОМ ИЛИ КРЫШКОЙ К ДАЛЬНЕЙШЕЙ ЭКСПЛУАТАЦИИ НЕ ПРИГОДЕН.

Привод отбора мощности передний

Привод отбора мощности осуществляется с носка коленчатого вала через полумуфту отбора мощности, прикрепленную к носку коленчатого вала восемью специальными болтами М12х1,25-6Н. Центрирование полумуфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов и вала отбора мощности на шкив. Вал отбора мощности устанавливается на двух шариковых подшипниках. Уплотнение полости осуществляется манжетой и заглушкой с резиновым кольцом. Для уменьшения износа шлицевых соединений, вал привода агрегатов удерживается от осевых перемещений пружиной.

Усиленный привод отбора мощности передний

Привод осуществляется с носка коленчатого вала через полумуфту отбора мощности, прикрепленную к носку коленчатого вала восемью специальными болтами М12х1,25-6Н. Центрирование полумуфты относительно коленчатого вала осуществляется по отверстию во фланце гасителя.

Крутящий момент от полумуфты передается посредством вала привода агрегатов и полумуфты привода агрегатов на шкив. Шкив устанавливается на двух шариковых подшипниках с двумя защитными шайбами и фиксируется в осевом направлении пружинными стопорными кольцами, дистанционным кольцом и упором на крышке блока цилиндров. Смазка шлицевых соединений осуществляется смазкой, которая закладывается в полость коленчатого вала. Уплотнение привода осуществляется манжетой, защитными шайбами подшипников шкива и уплотнительной щелью, образованной шкивом и поверхностью на крышке блока цилиндров. Для уменьшения износа шлицевых соединений вал привода агрегатов удерживается от осевых перемещений упорным кольцом и крышкой. Отверстия на внешнем диаметре шкива служат для проворота коленчатого вала. В конструкции привода предусмотрено использование чугунной передней крышки блока.

КОНФИГУРАЦИЯ ШКИВА КОЛЕНЧАТОГО ВАЛА МОЖЕТ МЕНЯТЬСЯ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ ДВИГАТЕЛЯ!

Привод отбора мощности задний

По требованию потребителей на двигатели может устанавливаться задний отбор мощности от маховика. Привод осуществляется от маховика коленчатого вала через сцепление и далее посредством вала отбора мощности на привод агрегатов изделия. Вал с одной стороны устанавливается на подшипник в маховике коленчатого вала, а с другой стороны на роликовый сферический подшипник. Вал фиксируется в осевом направлении крышкой по наружному кольцу подшипника. Смазка подшипника осуществляется смазкой ШРУС-4 ТУ 38 УССР 201312-81, которая закладывается при сборке и ремонте в полости, образованные манжетами и самим подшипником.

Замена смазки в заднем приводе отбора мощности

Отвернув гайку и болты разобрать привод. Удалить остатки старой смазки. Смазать тонким слоем шлицы вала, подшипник и посадочное место под подшипник. Собрать привод, заложив по 100 г. смазки в полости между деталями.

Назад к содержанию

Механизм газораспределения двигателей

Механизм газораспределения предназначен для обеспечения впуска в цилиндры свежего воздушного заряда и выпуска из них отработавших газов. Впускные и выпускные клапаны открываются и закрываются в определенных положениях поршня, что обеспечивается совмещением меток на шестернях привода агрегатов при их монтаже.

Механизм газораспределения — верхнеклапанный с нижним расположением распределительного вала. Кулачки распределительного вала, в соответствии с фазами газораспределения, перемещают толкатели. Штанги сообщают качательное движение коромыслам, а они, преодолевая сопротивление пружин, открывают клапаны. Закрываются клапаны под действием сил сжатых пружин.

Распределительный вал

Распределительный вал стальной, кулачки и опорные шейки подвергнуты термообработке токами высокой частоты; устанавливается в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные втулки, залитые антифрикционным сплавом.

На хвостовик распределительного вала напрессована прямозубая шестерня. Привод распределительного вала осуществляется от шестерни коленчатого вала через блок промежуточных шестерен. Для обеспечения заданных фаз газораспределения, шестерни при сборке устанавливаются по меткам «0», «Е» и рискам, выбитым на их торцах. Шестерни стальные, штампованные, термообработанные, с шлифованными зубьями. От осевого перемещения вал фиксируется корпусом подшипника задней опоры, который крепится к блоку цилиндров тремя болтами.

Маркировка распределительного вала 740.21-1006015 выполнена ударным способом на торце его носка.

УСТАНОВКА РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ С ДРУГОЙ МАРКИРОВКОЙ НЕ ДОПУСКАЕТСЯ!

Клапаны

Клапаны — из жаропрочной стали. Угол рабочей фаски клапанов — 90°. Диаметр тарелки впускного клапана — 51,6 мм, выпускного — 46,6 мм, высота подъема впускного клапана —14,2 мм, выпускного — 13,7 мм. Геометрия тарелок впускных и выпускных клапанов обеспечивает соответствующие газодинамические параметры впуска-выпуска газов.

Клапаны перемещаются в направляющих втулках, изготовленных из металлокерамики. Для предотвращения попадания масла в цилиндры и снижения его расхода на «угар», на направляющие клапанов устанавливаются резиновые уплотнительные манжеты.

Толкатели

Толкатели тарельчатого типа с профилированной направляющей частью. Изготовлены из стали с последующей наплавкой поверхности тарелки отбеленным чугуном. Толкатель подвергнут химико-термической обработке.

Штанги толкателей

Штанги толкателей стальные, пустотелые, с запрессованными наконечниками.

Коромысла клапанов

Коромысла клапанов стальные, штампованные, представляют собой двуплечий рычаг, у которого отношение большего плеча к меньшему составляет 1,55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором.

Стойка коромысел

Стойка коромысел чугунная, ее цапфы подвергнуты термической обработке ТВЧ.

Пружины клапанов

Пружины клапанов винтовые, устанавливаются по две на каждый клапан. Пружины имеют различные направления навивки. Диаметр проволоки наружной пружины — 4,8 мм, внутренней — 3,5 мм. Предварительно устанавливаемое усилие пружин 355 Н, суммарное рабочее — 821 Н.

Головки цилиндров

Головки цилиндров отдельные на каждый цилиндр, изготовлены из алюминиевого сплава, для охлаждения имеют полость, сообщающуюся с полостью охлаждения блока цилиндров.

Каждая головка цилиндра устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров. Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса двигателя и токсичность отработавших газов.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Выпускные седла и клапаны профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

Стык головка цилиндра — гильза (газовый стык) — беспрокладочный. В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра. Свинцовистое покрытие на поверхности кольца газового стыка дополнительно повышает герметичность за счет компенсации микронеровностей уплотняемых поверхностей. Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка-заполнитель. Прокладка-заполнитель фиксируется на кольце газового стыка за счет обратного конуса и посадки ее с натягом по выступающему пояску. Применение прокладки-заполнителя снижает удельный расход топлива и дымность отработавших газов.

Прокладка-заполнитель разового применения.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца из силиконовой резины.

Пространство между головкой и блоком, отверстия отвода моторного масла и отверстия для прохода штанг уплотнены прокладкой головки цилиндра из термостойкой резины. На прокладке дополнительно выполнены опорный бурт вокруг втулки подачи масла и канавка слива масла в штанговые отверстия.

Клапанный механизм закрыт алюминиевой крышкой. Для шумоизоляции и уплотнения стыка крышка — головка цилиндра применены резиновая уплотнительная прокладка и виброизоляционная шайба.

Маркировка головки цилиндра 740.30-1003014 отлита на боковой поверхности бобышки второго болта крепления головки.

УСТАНОВКА ГОЛОВОК ЦИЛИНДРОВ С ДРУГОЙ МАРКИРОВКОЙ НЕ ДОПУСКАЕТСЯ!

Назад к содержанию

Обслуживание механизмов двигателя

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема.

Перед ввертыванием резьбу болтов смазать тонким слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами.

Регулировка зазоров в клапанном механизме

Величина зазоров на холодном двигателе должна быть:

- для впускных клапанов — 0,25…0,30 мм;

- для выпускных клапанов — 0,35…0,40 мм.

Для 1, 2, 3 и 4-го цилиндров передний клапан впускной, а для 5, 6, 7 и 8-го цилиндров — выпускной.

Регулировку зазоров проводить на холодном двигателе. Перед регулировкой тепловых зазоров проверить моменты затяжки болтов крепления головок цилиндров и гаек стоек коромысел. Тепловые зазоры регулировать одновременно в двух цилиндрах при закрытых клапанах. При регулировке коленчатый вал устанавливать последовательно в положения I … IV, которые определяются его поворотом относительно положения начала впрыскивания топлива в первом цилиндре на угол, указанный ниже:

| Положение коленчатого вала | I | II | III | IV |

| Угол поворота | 60° | 240° | 420° | 600° |

| Номера цилиндров регулируемых клапанов | 1,5 | 4,2 | 6,3 | 7,8 |

Последовательность операций при регулировке зазоров следующая:

- Снять крышки головок цилиндров.

- Проверить затяжку болтов крепления головок цилиндров.

- Оттянуть смонтированный на картере маховика фиксатор, повернуть его на 90° и установить в нижнее положение.

- Снять крышку люка в нижней части картера маховика (для проворота маховика ломиком).

- Проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в паз на маховике, при этом указатель (риска) на корпусе ТНВД и установочная метка на фланце ведомой полумуфты привода ТНВД должны совпасть.

Это положение коленчатого вала соответствует началу подачи топлива в 1-ом цилиндре. При этом шпонка на полумуфте ведущей должна находиться в горизонтальной плоскости на стороне восьмого цилиндра, а клапаны первого цилиндра закрыты.

Если установочная метка на фланце ведомой полумуфты и указатель (риска) на корпусе ТНВД не совпадут, необходимо, выведя фиксатор из паза на маховике, провернуть коленчатый вал на один оборот. При этом фиксатор должен вновь войти в паз на маховике.

Проворачивать коленчатый вал нужно рычагом, вставляя его в отверстия, расположенные на боковой поверхности маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30°. Оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90° и установить в верхнее положение.

- Провернуть коленчатый вал по ходу вращения на угол 60°, установив его тем самым в положение I.

В этом положении клапаны первого и пятого цилиндров должны быть закрыты (штанги указанных цилиндров должны легко проворачиваться от руки).

- Проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть.

- Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, их надо отрегулировать.

- Для регулировки зазора необходимо ослабить контровочную гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор.

Придерживая винт отверткой, затянуть гайку и проверить величину зазора. Щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного с усилием.

Отрегулировать остальные клапаны.

- Установить на место крышки люка картера маховика и головок цилиндров. Фиксатор маховика установить в верхнее положение.

- Пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть.

Назад к содержанию

Смазочная система двигателя

Смазочная система двигателя предназначена для подачи предварительно очищенного и охлажденного масла к парам трения.

На двигателе применена комбинированная система смазки, в которой часть деталей смазывается под давлением, часть самотеком, а часть разбрызгиванием. Система смазки с «мокрым» картером.

Система смазки включает масляный насос, фильтр очистки масла, теплообменник масляный, картер масляный, маслоналивную горловину, трубку указателя уровня и указатель уровня масла.

Давление в смазочной системе (главной масляной магистрали) должно быть в пределах 0,39…0,54 МПа (4,0…5,5 кгс/см2) при номинальной частоте вращения коленчатого вала двигателя и температуре охлаждающей жидкости 80…95 °С и не менее 0Д0 МПа (1,0 кгс/см ) при минимальной частоте вращения холостого хода.

Для снижения аэрации масла и обеспечения работы двигателя на кренах на некоторые комплектации двигателей между блоком цилиндров и фланцем картера масляного устанавливается маслораспределительный желоб.

Различные комплектации двигателей могут отличаться формой картера масляного, расположением и глубиной копильника масла. Соответственно, масляный насос имеет различные маслозаборники. Двигатели могут оснащаться маслоналивной горловиной и указателем уровня масла, расположенными в передней крышке или на картере маховика, при этом трубки указателя отличаются длиной.

Насос масляный

Насос масляный закреплен на нижней плоскости блока цилиндров. В приводе масляного насоса двигателей с номинальной частотой вращения коленчатого вала 2200 мин-1ведущее колесо имеет 64 зуба, ведомое — 52 зуба, с номинальной частотой вращения 1900 мин-1 ведущее колесо — 69 зубьев, ведомое — 47 зубьев.

Зазор в зацеплении зубчатых колес привода регулируется прокладками толщиной 0,4 мм, устанавливаемыми между привалочными плоскостями насоса и блока цилиндров, и должен составлять 0,15…0,35 мм. Момент затяжки болтов крепления масляного насоса к блоку должен быть 49,0…68,6 Нм (5,0…7,0 кгс-м).

Масляный насос шестеренный, односекционный. Он состоит из корпуса, крышки и шестерен. В крышке расположен клапан смазочной системы, с пружиной, отрегулированный на давление срабатывания 392…439 кПа (4,0…4,5 кгс/см2). Насос имеет в нагнетающем канале предохранительный клапан, выполненный в виде шарика подпружиненного пружиной. Давление срабатывания клапана 931… 1127 кПа (9,5… 11,5 кгс/см2).

Фильтр масляный

Фильтр масляный закреплен на правой стороне блока цилиндров и состоит из корпуса, двух колпаков, в которых установлены полнопоточный и частичнопоточный фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами.

В корпусе фильтра расположены перепускной клапан, отрегулированный на давление срабатывания 147…216 кПа (1,5…2,2 кгс/см2), и термоклапан включения масляного теплообменника.

Очистка масла в фильтре комбинированная. Через полнопоточный фильтроэлемент проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей, при этом, составляет 40 мкм. Через частичнопоточный фильтроэлемент проходит 3…5 л/мин, где удаляются примеси размерами более 5 мкм. Из частичнопоточного фильтроэлемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Термоклапан включения теплообменника масляного