Сколько Электролита в Аккумуляторе 60 и 55 а/ч Должно Быть Объем

Автор Сергей На чтение 8 мин Просмотров 83 Опубликовано

Сколько электролита в аккумуляторе 60 АЧ. Стандартная аккумуляторная батарея обычно используется для легковых машин среднего класса, она может быть обычного вида и сухозаряженной. Первый вид продаётся уже с электролитом внутри, в то время как второй вид реализуется с ёмкостями, незаполненными жидкостным раствором.

Вес АКБ 60 с электролитом

Стандартно аккумулятор 60 А/ч 12 вольт складывается из корпуса и 6 банок. В которых находятся:

- Пластинки.

- Раствор электролита.

- Сепараторы.

- Основная часть его заключается в пластинах и в кислотном растворе, который намного тяжелее воды.

- Также основа аккумулятора слагается из крепкой специальной пластмассы, которая добавляет изделию дополнительный вес.

- Вес аккумуляторной кислотной батареи в основном колеблется в пределах 13-16 кг.

Размеры АКБ и виды клемм

Для установки аккумулятора под капот своего автомобиля вы должны быть ознакомлены с точной размерной сеткой всех видов подходящих батарей, а также с видами их зажимов. Желательно ознакомится с параметрами не только длины и ширины, но и узнать необходимую высоту. Чтобы аккумулятор смог поместиться точно на своё место.

Стандартная батарея 60 ач может выходить в трёх вариантах:

| Вид АКБ | Ширина, см | Длина, см | Высота, см |

| Стандартизированный | 17.5 | 24.2 | 19.0 |

| Низкий | 17.5 | 24.2 | 17.5 |

| Азиатский | 17.3 | 23.2 | 22.5 |

Стоит также учитывать разницу в типах клемм для точного выбора своего аккумулятора. На аккумуляторной батарее 60 ач могут быть установлены производителем такие типы зажимов:

- Стандартизированные.

Такими клеммами чаще всего оборудованы европейские и российские аккумуляторы. Диаметр плюсового зажима составляет 19,5 мм, минусового – 17,9 мм.

Такими клеммами чаще всего оборудованы европейские и российские аккумуляторы. Диаметр плюсового зажима составляет 19,5 мм, минусового – 17,9 мм. - Азиатские. Клеммы данного типа преобладают на азиатских машинах. По форме эти зажимы выступают вверх над наружной частью АКБ. Здесь плюсовой зажим равен 12,7 мм, а минусовой – 11,1 мм.

- Американские. Такие зажимы встречаются на американских автомобилях, произведённых в США. Они стандартно располагаются на боку аккумулятора и обладают внутренней резьбой. Такие батареи не совмещаются с зажимами европейского или азиатского вида.

Все аккумуляторы могут выпускаться с прямой и обратной полярностью.

Аккумуляторы 55, 60, 75, 90, 190 А/ч – отличительные особенности

Стандартные батареи 55 и 60 распространены в конструкции обычных легковых автомобилей. А вот «семьдесят пятые» и «девяностые» аккумуляторы можно встретить на мощных внедорожниках. Либо машинах вип-класса, где присутствует большое количество дополнительных установок, включая электропакеты, климат и круиз контроли, очистители фар и т. д. В этом случае всем приборам необходимо большое количество энергии, которую должен вмещать в себя соответствующий аккумулятор.

д. В этом случае всем приборам необходимо большое количество энергии, которую должен вмещать в себя соответствующий аккумулятор.

Аккумуляторы большого объёма имеют значительный вес: 75-й – около 20 кг, а 90-й – приблизительно 25 кг. Что касается батареи 190 – она не устанавливается на легковые машины, а используется для автобусов, грузовой и специальной техники. Вес такого огромного аккумулятора может доходить до 42 кг. Также в наличии бывают другие типы батарей: 110, 140 и другие. Но эти типы единичные и встречаются довольно редко.

Сколько электролита в аккумуляторе 55, 60, 190 А/ч

Аккумулятор стандартно подбирается от объёма мотора машины. Чем больше ёмкость аккумулятора, тем большее количество электролита батарея будет вмещать. Ведь внутренняя площадь для заполнения у такой АКБ объёмнее. Рассмотрим, сколько электролита необходимо для разных видов аккумуляторов.

Ориентировочное количество электролита для АКБ разной ёмкости

| Ёмкость АКБ, А/ч | Необходимое количество электролита, л. |

| 55 | 2,5 |

| 60 | 2,7-3,0 |

| 65 | 3,5 |

| 75 | 3,7-4,0 |

| 90 | 4,4-4,8 |

| 190 | 10,0 |

Количество электролита также будет зависеть от модели и производителя аккумулятора. При наливке электролита необходимо соблюдать параметры, указанный производителем. Также нужно контролировать, чтобы электролит покрывал пластины ориентировочно выше на 1 см, но не более 1,5 см.

Правильная эксплуатация аккумуляторов и заливка электролита

Современные аккумуляторы стандартно делятся на 2 вида: обслуживаемые и необслуживаемые. Второй вид наиболее удобный для обычного пользователя, электролит в нём уже присутствует. И автовладелец использует его в таком виде, который был предусмотрен заводом-изготовителем.

Если у вас обслуживаемый аккумулятор, в который вам необходимо доливать электролит самостоятельно, вы должны тщательно придерживаться элементарных правил. Чтобы ваша батарея прослужила отведённое для неё время в полном объёме.

Чтобы ваша батарея прослужила отведённое для неё время в полном объёме.

Читайте также: При зарядке аккумулятора кипит электролит

Правила заливки электролита

- Для получения электролита следует использовать только дистиллированную воду. Ни в коем случае нельзя пользоваться водой из водопроводной системы. Количество дистиллята рассчитывается согласно рекомендациям производителя.

- Данный гидрораствор производится исключительно в керамической или стеклянной ёмкости. При этом кислота доливается в дистиллят, а не наоборот.

- Электролит время от времени следует доливать в АКБ и следить за его уровнем. Пластины должны покрываться полностью с запасом на 1 см.

- При зарядке аккумулятора выделяются вредные испарения, поэтому её нельзя проводить вблизи открытого огня и в жилом помещении.

- Незаряженная батарея не может сохраняться более суток с электролитом по причине химических процессов с пластинами.

Несоблюдении верного уровня электролита

И высокие, и низкие степени нахождения раствора электролита в аккумуляторе представляют угрозу безопасности.

- Опасность при чересчур высоком уровне: лишний электролит будет выходить через банки аккумулятора, что может спровоцировать взрыв или чрезмерное количество вредных газообразований.

- Опасность при чересчур низком уровне: при данном химическом процессе происходит сульфатация пластинок в банках аккумулятора. Также нежелательные воздействия низкого уровня вмещают в себя падение ёмкости батареи, установленной заводом-производителем и, как следствие, плохую работу аккумулятора.

Безопасность при подзарядке

Самая опасная операция при зарядке батареи – это её отключение от ЗУ. В отдельных случаях это может спровоцировать взрыв. Во время зарядки происходят реакции по выделению водорода из электролита. Однако, более подвержены таким реакциям профессиональные зарядные устройства большого размера.

Автовладельцы или мастера, которые имеют дело с зарядными устройствами, не должны приближаться к нему с сигаретами или другими видами огня. Отключать же зажимы возможно только после полного отсоединения ЗУ от электросети.

Какая величина тока необходима для зарядки аккумулятора 60 А/ч

Сила тока обусловлена ёмкостью батареи и считается из расчёта 10% от значения ёмкости. Если АКБ имеет ёмкость 60, то и величина тока рассчитывается до 6 ампер. При напряжении 14,4В такая батарея заряжается приблизительно за 10 часов.

Современные зарядные устройства включают в себя систему автоматического контроля за величиной тока. Использование данных функционалов является наиболее безопасным и удобным. Так как автовладельцу не нужно самостоятельно настраивать эти параметры и контролировать их.

Для каких авто подойдёт аккумулятор 60 А/ч

Стандартные батареи 60 ач 12 вольт подойдут к легковым машинам с мотором до 2-х литров. Считается, что отечественные автомобили, в которые заводом-производителем установлена батарея 55 ач, могут без негативных последствий перестроиться на АКБ 60 ач.

При этом размеры аккумуляторов этих ёмкостей должны быть идентичными и должно совпадать расположение зажимов, чтобы одна батарея с лёгкостью заменила другую. Считается, что смена 55 ач на 60 ач укрепит эксплуатационные позиции автомобиля.

Если у машины имеется в наличии система Старт-Стоп, то аккумулятор подбирается с технологией EFB, GEL или AGM. Такие батареи имеют выдержку к глубоким разрядам, но для их подзарядки понадобится специализированный зарядный функционал.

Правильный выбор аккумулятора 60 А/ч

Для длительной работы аккумулятора нужен соответствующий уход. Его нужно правильно заряжать, следить за уровнем электролита, очищать от налёта и грязевых загрязнений. При низких показателях температур в зимнее время батарею желательно заносить на ночь домой.

А некоторые водители для лучшей сохранности батареи устанавливают специальный термокейс с подогревающими пластинами. При смене аккумулятора всегда лучше сделать выбор в сторону проверенных марок.

Из отечественных марок наиболее известными являются: Магнум, АвтоФан, Торнадо, Аком, Зверь. Зарубежные модели, которые внушают доверие, указываются автолюбителями в таком порядке: Moratti, Varta, Uno, Fireball, Westa.

Данный список включает модели, обладающие всеми современными преимуществами для легковых машин с объёмом мотора до 2-х литров.

Что влияет на срок службы аккумулятора

Использование аккумулятора в период резкого колебания температур может привести к сокращению его срока эксплуатации. Кроме механических повреждений, которым может подвергаться батарея.

В зимний период на ней могут скапливаться кусочки льда в виде кристаллов, такому же замерзанию может подвергаться и электролит в банках батареи. Поэтому важно не давать АКБ переохлаждаться.

Если вы проживаете или используете автомобиль в регионе с суровыми зимами, вы можете просто заносить батарею домой на ночь. Когда температура воздуха опускается предельно низко, чтобы аккумулятор прогревался равномерно.

Некоторые автолюбители используют для этих целей термокейс с прогревающими пластинами. В противном случае на аккумуляторе могут образовываться трещины от перепадов температур, поэтому очень важно не давать ему сильно перемерзать.

Если вы не смогли уберечь свой аккумулятор, и трещина всё-таки образовалась, то такую батарею необходимо сразу отсоединить от систем автомобиля и утилизировать, потому что её дальнейшее использование запрещено.

Однако, если слегка вздувается сам корпус АКБ, но герметичность при этом соблюдается, эту батарею ещё можно эксплуатировать на автомобиле.

Проверить пригодность аккумулятора можно следующими способами

- Для начала нужно сверить уровень и плотность электролита в батарее. Для этого откручиваются банки с проверяется уровень внутри банок. Далее АКБ следует установить на зарядку на 24 часа с током 1 А. При этом стоит производить замеры плотности электролита во время этой подзарядки.

При увеличении плотности делается заключение о пригодности АКБ.

При увеличении плотности делается заключение о пригодности АКБ. - Для более детальной проверки необходимо слить старый электролит, полностью промыть банки дистиллятом, затем приготовить правильным способом новый раствор электролита, влить его и оставить на какое-то время. Далее подзаряжать в тихом режиме током 0,5 — 1 А. Если батарея рабочая, то плотность при замере через пару часов должна подняться.

Выводы

Для длительной эксплуатации АКБ нужно чётко следовать инструкциям – сколько электролита доливать в аккумуляторы того или иного объёма. Также на срок работы батареи будет влиять и плотность электролита, которую нужно замерять вовремя. Если объём электролита уменьшается, необходимо делать доливы приготовленного раствора согласно всем требованиям эксплуатации аккумулятора. Если выполнять все правила безопасности использования этого прибора, ваш аккумулятор будет работать долго и безопасно.

Мне нравится2Не нравитсяКаким током заряжать, Сколько электролита, Вес

Для нормальной работы электроприборов в автомобиле необходим подходящий аккумулятор, ёмкость которого позволит без проблем поддерживать работу устройств и при этом запускать двигатель. Чтобы иметь достаточный запас электричества многие автолюбители стремятся установить батареи большей ёмкости. Оптимальным вариантом для легкового автомобиля среднего класса является аккумулятор 60 ah.

Чтобы иметь достаточный запас электричества многие автолюбители стремятся установить батареи большей ёмкости. Оптимальным вариантом для легкового автомобиля среднего класса является аккумулятор 60 ah.

Сколько весит аккумулятор 60 ач

Стандартная 12 вольтова батарея 6СТ-60 состоит из шести одинаковых по объёму банок, в которых находятся свинцовые пластины, сепараторы и электролит. Аккумулятор всегда весит достаточно много. Основной вес приходится на свинцовые пластины, но, кроме этого, внутри изделия заливается достаточно большое количество раствора кислоты, который значительно тяжелее воды. Корпус изделия состоит из плотного пластика, масса которого относительно невелика, но тоже вносит свою лепту в общий вес аккумуляторной батареи.

Полная масса заправленного электролитом аккумулятора ёмкостью 60 А/ч может незначительно колебаться в зависимости от технологии и производителя, но средний показатель будет составлять от 13 до 16 кг.

Габариты АКБ и варианты клемм

Чтобы аккумулятор поместился в подкапотном пространстве на специальной площадке необходимо знать точные размеры. При чем не только длину и ширину, но и высоту. Все дело в том, что АКБ на 60 ампер час выпускаются в трех модификациях:

При чем не только длину и ширину, но и высоту. Все дело в том, что АКБ на 60 ампер час выпускаются в трех модификациях:

| Тип | Длинна, мм | Ширина, мм | Высота, мм |

|---|---|---|---|

| Стандатрный | 242 | 175 | 190 |

| Низкий | 242 | 175 | 175 |

| Азиатский | 232 | 173 | 225 |

Владельцам машин следует также знать, под какой вариант расположения клемм необходимо приобретать автомобильный элемент питания. На прилавках магазинов можно встретить АКБ ёмкостью 60 ампер часов со следующими вариантами клемм:

- Стандартные. Такие клеммы на всех европейских и российских автомобилях. У плюсовой клеммы диаметр 19,5 мм, а минусовой 17,9

- ASIA. Эти клеммы встречаются на азиатских автомобилях, в отличие от стандартных они уже и торчат над АКБ. Плюсовая клемма 12,7 мм, а минусовая 11,1 мм.

- Американские. Винтовые клеммы, расположены на торце батареи, встречаются на пригнанных машинах из США.

Все батареи выпускаются, как с прямой [+ -], так и обратной [- +] полярностью.

Сколько электролита в аккумуляторе 60 ач

В свинцовых аккумуляторах имеется прямая зависимость ёмкости изделия и количества электролита заливаемого в банки. Для батареи 60 ач объём раствора серной кислоты составит около 3-4 литра. Такой разброс из-за различных технологий. В современных дорогих батареях больше свинца и меньше электролита, в бюджетных моделях наоборот.

Приобрести электролит можно практически в любом магазине автозапчастей. Реализация осуществляется в бутылках объёмом 1 и 5 литров. Чтобы сэкономить деньги рекомендуется приобретать 5 – литровую канистру.

Каким током заряжать аккумулятор 60 ач

Величина тока напрямую зависит от емкости АКБ и равна 10% от нее. В нашем случае емкость ровна 60, значит сила тока должна быть до 6 ампер. Напряжение 14,4 вольта. Ориентировочно за 10 часов она должна зарядиться.

Напряжение 14,4 вольта. Ориентировочно за 10 часов она должна зарядиться.

Наиболее безопасным способом является использование автоматических зарядных устройств, которые самостоятельно регулируют интенсивность заряда батареи. При включении таких устройств в сеть полностью отпадает необходимость следить за процессом зарядки батареи.

Для каких автомобилей подходит АКБ 60 ач

Аккумуляторы напряжением 12 вольт и ёмкостью 60 а/ч подходят для установки на легковые автомобили, объём двигателя которых не превышает 2 литров. Как правило, без каких-либо серьёзных последствий можно заменить стандартные батареи ёмкостью 55 А/ч, устанавливаемые на отечественные легковушки. При условии, что батарея подходит по габаритам и расположению клемм, повышение накопительной возможности тока бортовой системы автомобиля приведёт к более уверенной эксплуатации, особенно в условиях городских пробок и в зимнее время года.

Если автомобиль оснащен системой Start-Stop, то нужно выбирать батарею изготовленную по технологиям , или .

Какой аккумулятор 60 ач выбрать и на что обратить внимание

Для того чтобы аккумулятор прослужил как можно дольше важно не допускать глубоких разрядов, предохранять изделие от механических повреждений, заносить изделие в тёплое помещение при длительной стоянке автомобиля на улице в зимнее время. Кроме этого, необходимо во время покупки отдать предпочтение проверенной марке. Среди отечественных и импортных брендов наиболее популярные:

| Отечественные | Зарубежные |

|---|---|

| Varta | |

| Торнадо | |

| Зубр | Atlant |

| АвтоФан | |

| Dominator | Uno |

| Fireball |

Перечисленные марки обладают всеми необходимыми достоинствами для обеспечения электрическим током современных автомобилей, который оснащаются двигателями внутреннего сгорания объёмом до 2 литров.

У Вас был или есть аккумулятор емкостью 60 ач? Тогда расскажите в комментариях какой и о своих впечатлениях о нем, это очень поможет остальным автолюбителям и сделает материал более полным и точным.

Отзывы

Николай. г. Мурманск.

Приобрёл для своей лады новый аккумулятор Вosch s4 silver ёмкостью 60 А/ч. Батарейка прекрасно крутит стартер в любую погоду, а во время полярной ночи обеспечивает хорошую видимость на дороге, даже при небольших оборотах двигателя.

Григорий. г. Ставрополь.

Очень хороший аккумулятор для машины – это Titan 6 ст 60 А/ч. Часто приходится ездить на своей мазде ночью, поэтому повышенная ёмкость АКБ необходима как воздух.

Александр. г. Керчь.

Уже более 10 лет покупаю для своего уазика аккумуляторы Forse. Изделия отличного качества, в том числе и модели повышенной ёмкости.

Сколько заряжать аккумулятор автомобильный по времени зарядным устройством

Содержание:

- Сколько заряжать аккумулятор автомобильный?

- Расчет времени зарядки

- Подготовка аккумулятора и необходимые меры безопасности

- Время зарядки в зависимости от различия аккумулятора

Зарядка АКБ при постоянном токе Зарядка при постоянном напряжении Ускоренная зарядка Как выполнить «прикуривание» авто Применение бустера Специфика применения бустера Использование сетевого зарядного устройства Как использовать ЗУ

Любому автомобилю необходим аккумулятор. Он обеспечивает работу главных узлов электронной системы. С течением времени АКБ разряжается и требует подзарядки. Для этого используется зарядное устройство.

Он обеспечивает работу главных узлов электронной системы. С течением времени АКБ разряжается и требует подзарядки. Для этого используется зарядное устройство.

Основные правила зарядки состоят из:

- Проверки фактического уровня заряда.

- Подготовки устройства.

- Соблюдение этапов зарядки и ее длительности.

- Соблюдение техники безопасности.

Сколько заряжать аккумулятор автомобильный?

Аккумулятор для авто считается полностью заряженным, если электролит начинает закипать. В среднем АКБ заряжается около 9 часов. Однако это считается примерным значением. Как правило, время зарядки авто разное и зависит оно от текущего заряда батареи.

Эксперты не рекомендуют делать сильные перезаряды, поскольку на свинцовой пластине появляется накипь, после которой АКБ уже невозможно восстановить. Чтобы этого не случилось, необходимо периодически измерять плотность электролита, особенно зимой. Летом подзарядка осуществляется, когда емкость аккумулятора составляет 50%, в зимний период данное значение составляет 25%.

Летом подзарядка осуществляется, когда емкость аккумулятора составляет 50%, в зимний период данное значение составляет 25%.

Как видно данный процесс не трудный, необходимо лишь соблюдать правила безопасности, тогда устройство будет служить долго и отлаженно.

Расчет времени зарядки

Чтобы узнать, сколько времени нужно для зарядки автомобильного аккумулятора, нужно воспользоваться простой формулой:

Т=C/I+10%

- Т – время зарядки,

- С – емкость аккумулятора,

- I – мощность зарядного устройства,

- 10% – потеря энергии в качестве тепла.

Подготовка аккумулятора и необходимые меры безопасности

ВАЖНО ЗНАТЬ! После того, как текущий уровень зарядки был установлен, начинаем заправку АКБ с соблюдением всех правил. Каждое действие следует выполнять аккуратно и осторожно.

Основные этапы подготовки АКБ автомобиля:

- В первую очередь необходимо снять клеммы, отключив питание от бортовой сети. Отсоединить аккумулятор и установить на место для зарядки.

- Очистите клеммы от загрязнений, смазочного материала и окислений. Это улучшит контакт в процессе заправки и работы.

- Корпус батареи нужно вытереть, чтобы понизить ее тепловую нагрузку. Для этого используйте сухую мягкую ткань, смоченную в растворе из нашатырного спирта и соды (в пропорции 1:1).

- Затем аккуратно выверните крышки банок АКБ либо отсоедините заглушку. Данный этап важен, поскольку при закрытой крышке пары электролита могут выйти и внутри аккумулятора образоваться опасное давление.

- Проконтролируйте, сколько электролита находится в банке. Если его недостаточно, залейте каждую банку дистиллированной водой до полного покрытия внутренних пластинок.

- Перед подзарядкой, осмотрите визуально поверхность корпуса оборудования. Убедитесь в целостности. Если имеются нарушения или механические повреждения, не ремонтируйте его и не заряжайте. В данной ситуации обратитесь в специализированную организацию по сервису подобных автомобильных аксессуаров.

Время зарядки в зависимости от различия аккумулятора

Есть два вида батарей: обслуживаемые и необслуживаемые (или малообслуживаемые). В таких АКБ присутствует кислота и среднестатистическому пользователю работать с таким устройством не рекомендуется. Химическая жидкость, капая на одежду, может ее прожечь. Если кислота капает на кожу, нужно моментально помыть пораженный участок проточной холодной водой. Эксперты не рекомендуют использовать и заряжать неисправный аккумулятор, если пользователь не обладает конкретными знаниями и с большим опытом. Лучше задать вопрос эксперту, который поможет и расскажет, как заряжать аккумулятор дома самостоятельно и в какой ситуации этого не нужно делать.

Лучше задать вопрос эксперту, который поможет и расскажет, как заряжать аккумулятор дома самостоятельно и в какой ситуации этого не нужно делать.

Чем же отличаются обслуживаемые батареи от необслуживаемых, сколько ампер нужно для зарядки. Есть обслуживаемые АКБ, имеющие прямой доступ к банкам, где можно контролировать уровень, плотность и оттенок электролита. Это помогает грамотно проводить обслуживание и ремонт батареи.

На корпусе необслуживаемого АКБ крышка герметично зафиксирована, в ней отсутствуют какие-либо отверстия. Внутрь банок нет доступа. В некоторых есть индикатор заряда, по которому можно увидеть, сел ли АКБ или находится в хорошем состоянии. Необслуживаемые называются так потому, что никаких действий с ними произвести невозможно, кроме того, как поставить на подзарядку.

Одна из характеристик необслуживаемого АКБ в том, что вода из него никуда не испаряется, даже при перезаряде, так как попадает в систему фильтрации клапанного механизма верхней крышки. А когда в АКБ остывает вода, она конденсирует обратно в банки. Но пластины при частом или долгом перезаряде могут разрушаться, что приводит в негодность батареи, а соответственно цвет электролита становится багровым. В этом случае АКБ перестает держать заряд и передавать заявленный ампераж, поэтому подлежит утилизации.

А когда в АКБ остывает вода, она конденсирует обратно в банки. Но пластины при частом или долгом перезаряде могут разрушаться, что приводит в негодность батареи, а соответственно цвет электролита становится багровым. В этом случае АКБ перестает держать заряд и передавать заявленный ампераж, поэтому подлежит утилизации.

Если сравнивать два типа устройств, то дольше будет служить необслуживаемая конструкция. Надо сказать, что у профессионального автомобилиста и новый родной аккумулятор прослужит дольше, но таких водителей сейчас мало. А на автомобильном рынке на данный момент около 70% необслуживаемых видов. Если говорить о сроке годности АКБ, то выбирайте лучше проверенных известных производителей, которые дают гарантию. Они будут стоить дороже, но работать будут около 7 лет точно.

Необслуживаемый вид

Принцип зарядки необслуживаемого АКБ в том, что мы берем 10% от общей емкости. Если мы берем 60 А.ч., то максимально допустимый ток – 6 А. Но лучше заряжать щадящим током, то есть 3 А. По времени будет заряжаться дольше, но сохранит свойства пластин и меньше подвергнет их разрушению. А лучше заряжать автоматическими зарядными устройствами, которые выдают импульсный ток от малого к большему, что не приводит к сильному скоплению газов и разрушает сульфитацию пластин.

Но лучше заряжать щадящим током, то есть 3 А. По времени будет заряжаться дольше, но сохранит свойства пластин и меньше подвергнет их разрушению. А лучше заряжать автоматическими зарядными устройствами, которые выдают импульсный ток от малого к большему, что не приводит к сильному скоплению газов и разрушает сульфитацию пластин.

Неудобство лишь в том, что необходимо точно знать, насколько разряжено устройство и сколько нужно заряжать автомобильный аккумулятор 60 А.ч. Для этого нужно вычислить его емкость.

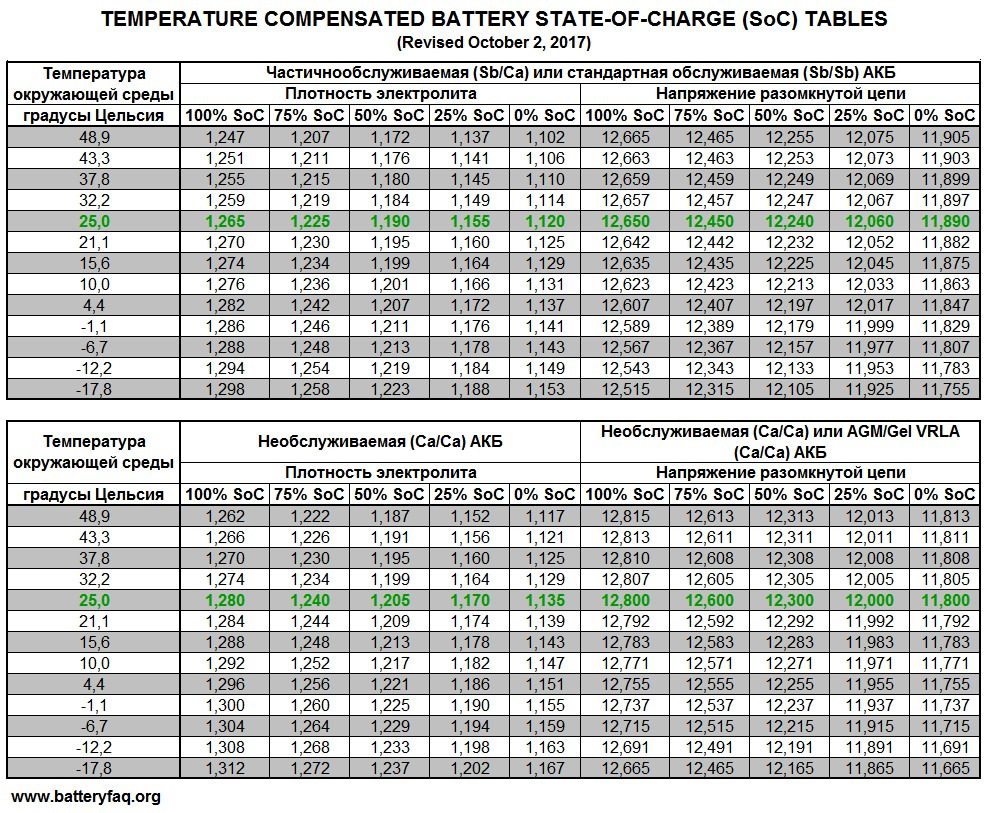

Сделать это просто. Известно, что 100% заряд – это напряжение в 12,7 Вольт. Соответственно плотность электролита будет 1,27. Плотность измеряется ареометром. А напряжение в разряженном аккумуляторе составляет 11,7 Вольт, плотность его составляет 1,1. Разряд может быть еще больше и равняться 10 Вольт, но этого допускать категорически не рекомендуется.

Если посчитать, то разница составит 1 В, то есть 12,7 – 11,7. Полученное значение делим на 10 и получаем 0,10 В, это есть 10% от заряда.

Далее 0,1 х 5 = 0,5 и прибавляем 11,7 = 12,2 В. В этом случае разряд составит 50%.

Также известно, что емкость автомобильного аккумулятора составляет 55 – 60 – 75 и так далее Ампер часов. Иными словами это значение он может отдать за 1 час. В том случае если разряд равен 50% на аккумуляторе 60 ач, то соответственно ушло 30 емкости.

Для того, чтобы восполнить половину, необходимо подать ток на батарею. Если подать 30 А или 25 Ампер, то это может убить устройство. Рекомендуется подавать всего 10%, это 6Ампер. Поскольку необходимо восполнить половину, то 30 разделим на 6, равняется 5 часов. В результате заряд будет длиться 5 часов.

Таким образом, главное определить верхнее и нижнее значение уровня разряда и тогда можно правильно зарядить необслуживаемый аккумулятор.

Обслуживаемый тип

Процесс зарядки необслуживаемого и обслуживаемого аккумулятора автомобиля отличается. Для исправного вида надо присоединить зарядное устройство к обоим клеммам. Затем нужно подзаряжать аккумулятор автомобиля зарядным устройством. Включайте его так в сеть, чтобы не образовывались искры. Используя регулятор тока, зафиксируйте ток, требуемый для подзарядки.

Нормальным значением тока считается 1/10 от емкости конструкции. Если у пользователя изделие на 60 ампер часов, то ток равняется 6 Ампер. Если 100 а/ч, то соответственно – 10 Ампер.

В ходе зарядки обслуживаемого типа пробки нужно выкрутить, поскольку АКБ будет заряжаться, и расти напряжение. Вместе с тем внутри конструкции идет процесс закипания. В итоге образуется скопление газов, можно визуально наблюдать пар, из-за чего изделие воспламеняется. В связи с этим нужно заправлять батарею в хорошо проветриваемой комнате. При этом нельзя курить, что-либо поджигать, чтобы не допустить образования искры и дыма. Если пробки не будут откручены при увеличении напряжения и газообразовании, перепускные клапаны не будут функционировать, и произойдет взрыв.

Зарядка АКБ при постоянном токе

Для успешной и эффективной подзарядки батареи постоянным током, нужно подключить ее к зарядному устройству, которое максимально будет выдавать 16,5 В. Сила тока при 10-тичасовой зарядке составит 1/10 Ср (Ср – номинальная емкость батареи).

Плюсом зарядки постоянным током является быстрота зарядки АКБ, что не всегда является качественным процессом. Потому что свинцовые пластины АКБ состоят из свинца, а если АКБ не новый, то их покрывает сульфатация. Чтобы зарядить аккумулятор качественно и полностью на все 100% нужно параллельно подвесить на минусовую и плюсовую клеммы 3-20 Вт лампочку, что приведет в активность пластины, быстрее их разогреет и снимет часть сульфатации.

К минусам этого способа зарядки считается:

- Нужно стабилизировать силу тока.

- Большое скопление газов.

- Повышение температуры.

Для того чтобы понизить указанные отрицательные эффекты используют 2-хступенчатый режим зарядки. При 1–ступенчатом режиме осуществляют зарядку током 0,1 Ср до тех пор, пока батарея не достигнет напряжения в 14,4 Вольт. После этого заряжают током, сниженным в пару раз.

Зарядка при постоянном напряжении

Таким способом заряжается автомобильный аккумулятор до 95% номинальной емкости и живет дольше. Минус этого способа – существенный прогрев устройства из-за увеличенной силы тока в изначальной зарядке. Напряжение источника, к которому подключается аккумулятор, будет постоянным. Зависимо от значения напряжения, ток достигает максимальной силы, потом по ходу зарядки понижается до нулевой отметки. Как правило, напряжение источника равняется от 14,6 до 15 Вольт.

Сразу после включения в розетку, ток зарядки устанавливается в соответствии с такими факторами:

- Выходное напряжение источника питания.

- Степень заряженности АКБ.

- Температура электролита.

Согласно всем этим параметрам в изначальный момент, заряд достигает 100%-ного значения от своей емкости. Для нового аккумулятора, но разряженного, подобные высокие значения тока не принесут вреда. Несмотря на большой ток вначале зарядки, продолжительность зарядного процесса равняется длительности зарядки при постоянстве тока. Это связано с тем, что окончательный этап проходит при небольших значениях силы тока.

Такой способ зарядки позволяет оперативно зарядить аккумулятор до 100% состояния. Сообщаемая энергия в начале зарядного процесса затрачивается практически вся на целиком всю зарядку. Таким образом, восстанавливает активную массу на аккумуляторной пластине. При этом газы не образуются. Соответственно, зарядке при постоянном напряжении поможет ускорить зарядку.

Данный процесс применяется даже при восстановлении необслуживаемых устройств, поскольку в них невозможно установить и контролировать плотность электролита.

Ускоренная зарядка

Польза от «прикуривания» машины будет, если прочие устройства цепи зажигания работают безотказно. Когда техника разрядилась, имеет смысл просить соседа по стоянке оказать услугу. Прибегать к аварийному способу запуска современного автомобиля, посредством другого авто, нужно в самых крайних случаях, потому что CAN системы чувствительны к скачкам напряжения.

Перепады тока в электрической цепи автотранспортного средства приводят к ошибкам в памяти контроллера и прочим сбоям в автоэлектрике. Несмотря на технологические модернизации систем зажигания, пользоваться указанным методом следует в исключительном случае. Лучшее решение не попадать в подобные ситуации – поддерживать исправное техническое состояние аккумуляторной батареи.

Как выполнить «прикуривание» авто

Чтобы запустить автомобиль при разряженной аккумуляторной батарее, потребуется комплект проводов с сечением не меньше 10 мм² и зажимами в удовлетворительном состоянии. Дальнейшие шаги:

- Подгоняется вторая машина.

- Двигатель вспомогательного авто глушить нельзя.

- Плюсовые клеммы соединяются кабелем.

- Сначала подключается плюс АКБ легковушки соседа, потом в другой машине.

- Затем работа ведется с минусовыми клеммами по указанной выше схеме.

Несложный способ позволяет выполнить быструю зарядку источника электрического тока.

ВАЖНО! Для исключения риска короткого замыкания, последовательность описанных действий необходимо соблюдать.

После 10-15 минут «прикуривания» провода можно отсоединить. Заводить неисправный автомобиль при аварийной подзарядке нельзя. Основная нагрузка, в короткий промежуток времени, ложится на генератор. Дополнительный отбор мощности приведет к выходу из строя элемента навесного оборудования. Многие водители спешат возразить, что устройству в этом случае ничего не грозит. Целостность генератора зависит от сечения кабеля и сопротивления. Если жилы тонкие, может, обойдется без эксцессов, но рисковать не рекомендуется.

В автотранспортных средствах с дизельными или инжекторными ДВС, пуск силовой установки в аварийной машине следует выполнять при включенном двигателе второго авто. Успеют прогреться калильные свечи (в дизеле), запустится бензонасос, создав необходимое давление (в инжекторе). Если попытка запуска мотора удалась, клеммы можно отключать. Действия выполняются в обратной последовательности относительно подключения.

Применение бустера

Современное функциональное устройство не менее эффективно поможет быстро подзарядить аккумулятор. Бустеры – это мобильные АКБ малой емкости. Они не предназначены для пуска генератора и используются в качестве вспомогательного источника тока для подзарядки автомобильной батареи.

Специфика применения бустера

Устройства изготавливаются в двух вариантах:

- Подключение к «прикуривателю». Основной плюс – небольшие размеры. Минус – невысокий КПД. Если нужное «гнездо» подключается к АКБ одновременно с поворотом ключа зажигания, что создает дополнительную нагрузку, бустер начнет разряжаться.

- Использование клемм. В этом случае заряжать аккумуляторную батарею можно без активации функции зажигания.

Рекомендации, как зарядить подсевший источник тока в машине посредством бустера фактически одинаковые, как и в примере «прикуривания» с помощью другого авто.

Использование сетевого зарядного устройства

Автомобилист в критической ситуации может пользоваться зарядным устройством в качестве донорского источника тока для зарядки автомобильной батареи. Ключевое условие выполнения работы – в зарядном устройстве не должно быть неотключаемой автоматики. В противоположном случае, прибор не сможет подзарядить севший аккумулятор.

При любом типе АКБ подается максимальный ток. Это безопасно, потому что аккумулятор разряжен, и процесс перезаряда, который негативно влияет на функциональность автомобильной батареи, не успеет произойти. На выходе зарядного устройства напряжение будет, ориентировочно 14-15 Вольт, что несколько выше привычных значений, но не является опасным для электронных систем.

Как использовать ЗУ

С увеличением ключевых показателей тока можно сделать вывод, что заправка батареи началась. Движение ионов между пластинами активизировалось, сульфат свинца начал растворятся. В данном случае нужно вытащить ЗУ от автобатареи и включить зажигание поворотом ключа. Двигатель заработает, а элемент навесного оборудования – генератор, начнет преобразовывать механическую энергию в электрический ток.

Покупка зарядного устройства для зарядки автомобильного аккумулятора дома позволит пользователю самостоятельно обслуживать свой транспорт. Для этого не нужно обращаться в сервис, что существенно сэкономит время и деньги автовладельца. Благодаря зарядному устройству вы быстро сможете зарядить свинцовый аккумулятор перед длительной поездкой, чтобы полностью восстановить его ресурс.

Итак, вы знаете, сколько времени заряжать автомобильный аккумулятор и насколько хватает заряда АКБ разного типа. Сейчас производители делают современные батареи надежные, безопасные и долговечные, однако всегда соблюдайте правила техники безопасности и правильно заряжайте АКБ, чтобы не допустить преждевременного износа пластин.

| Наименование | Масса без учета электролита, кг |

| Аккумулятор ПСК, СК-1 | 6,8 |

| Аккумулятор ПСК, СК-2 | 12 |

| Аккумулятор ПСК, СК-3 | 16 |

| Аккумулятор ПСК, СК-4 | 21 |

| Аккумулятор ПСК, СК-5 | 25 |

| Аккумулятор ПСК, СК-6 | 30 |

| Аккумулятор ПСК, СК-8 | 37 |

| Аккумулятор ПСК, СК-10 | 46 |

| Аккумулятор ПСК, СК-12 | 53 |

| Аккумулятор ПСК, СК-14 | 61 |

| Аккумулятор ПСК, СК-16 | 68 |

| Аккумулятор ПСК, СК-18 | 101 |

| Аккумулятор ПСК, СК-20 | 110 |

| Аккумулятор ПСК, СК-24 | 138 |

| Аккумулятор ПСК, СК-28 | 155 |

| Аккумулятор ПСК, СК-32 | 172 |

| Аккумулятор ПСК, СК-36 | 188 |

| Аккумулятор ПСК, СК-40 | 208 |

| Аккумулятор ПСК, СК-44 | 226 |

| Аккумулятор ПСК, СК-48 | 243 |

| Аккумулятор ПСК, СК-52 | 260 |

| Аккумулятор ПСК, СК-56 | 278 |

| Аккумулятор ПСК, СК-60 | 295 |

| Аккумулятор ПСК, СК-64 | 312 |

| Аккумулятор ПСК, СК-68 | 330 |

| Аккумулятор ПСК, СК-72 | 347 |

| Аккумулятор ПСК, СК-76 | 365 |

| Аккумулятор ПСК, СК-80 | 382 |

| Аккумулятор ПСК, СК-84 | 397 |

| Аккумулятор ПСК, СК-88 | 414 |

| Аккумулятор ПСК, СК-92 | 434 |

| Аккумулятор ПСК, СК-96 | 450 |

| Аккумулятор ПСК, СК-104 | 467 |

| Аккумулятор ПСК, СК-108 | 487 |

| Аккумулятор ПСК, СК-112 | 506 |

| Аккумулятор ПСК, СК-116 | 524 |

| Аккумулятор ПСК, СК-120 | 541 |

| Аккумулятор ПСК, СК-124 | 559 |

| Аккумулятор ПСК, СК-128 | 577 |

| Аккумулятор ПСК, СК-132 | 592 |

| Аккумулятор ПСК, СК-136 | 312 |

| Аккумулятор ПСК, СК-140 | 631 |

Сколько свинца в аккумуляторе | Таблица содержания свинца по маркам АКБ

От того, сколько свинца в аккумуляторе, зависит цена источника питания при продаже на лом. Зная точное количество металла, вы решите, как поступить с батареей: разобрать и сдать чистый цветной металл или отправить на переработку в собранном виде.

Содержание свинца в различных типах аккумуляторов

Приём б/у аккумуляторов включает анализ устройства на содержание металлов в составе. Количество цветмета зависит от ёмкости АКБ и представлено такими значениями:

- 55 А/ч. Всего – до 10,5 кг свинца. Извлечь без специального оборудования получится около 3-3,5 кг.

- 60 А/ч. Всего – 12 кг. Сколько свинца в АКБ доступного к самостоятельному извлечению? Только 3,4 кг чистого сплава.

- 75 А/ч. Всего – 15,5 кг. Для самостоятельного извлечения доступно 4,5 кг.

- 90 А/ч. Всего – 19 кг, из которых вы извлечёте 5,5 кг.

- 190 А/ч. Всего – 30 кг, количество добываемое вручную сплава – 8-9 кг.

Чаще встречаются источники питания на 55, 60 и 190 А/ч. Ёмкие модели выгоднее разбирать и сдавать на лом чистый металл.

Сколько электролита в аккумуляторе?

Сколько свинца в 1 аккумуляторе зависит от содержания электролита. Рабочее вещество занимает 20-25% от массы устройства. Точный объём жидкости связан с ёмкостью источника.

В батареях на 55 А/ч – 2,5 литра электролита. Для моделей на 60 А/ч используют на 0,2-0,5 литра больше. Чем выше ёмкость устройства, тем больше электролита требуется.

Вес составных частей аккумулятора

Когда проводится скупка аккумуляторов, важно не только сколько свинца в автомобильном аккумуляторе или устройствах другого типа. Важен вес всех элементов конструкции, так как некоторые из них тоже подходят для утилизации и могут принести доход.

Общее содержание неметаллических элементов, а также цветных металлов другого вида – 10-12% от массы устройства. Для установления точного веса понадобится разобрать источник питания и взвесить каждую пластину и другие составляющие. В обычном АКБ на 55 Ампер содержится 1,5-1,7 кг неметаллических элементов (то есть выполненных из ПВХ).

Зачем знать содержание свинца в аккумуляторе?

Компания К-2 занимается скупкой металлолома, в том числе источников питания для переработки и утилизации. Зная, сколько цветного металла в устройстве, вы заранее просчитаете стоимость батареи и выберите удобный вариант сотрудничества – с самостоятельным разбором и АКБ на цветмет или предоставив сортировку и прочие сложные работы нашим сотрудникам.

Аккумуляторы стартерные

| Наименование | Масса, кг |

| Аккумулятор 6 ст-55 | 12,1 |

| Аккумулятор 6 ст-60 | 13,2 |

| Аккумулятор 6 ст-66 | 14,3 |

| Аккумулятор 6 ст-74 | 15,4 |

| Аккумулятор 6 ст-77 | 16,2 |

| Аккумулятор 6 ст-90 | 20,5 |

| Аккумулятор 6 ст-100 | 19,8 |

| Аккумулятор 6 ст-110 | 25,6 |

| Аккумулятор 6 ст-132 | 31,4 |

| Аккумулятор 6 ст-140 | 36,9 |

| Аккумулятор 6 ст-190 | 47,9 |

| Аккумулятор 6 ст-215 | 27,3 |

| Аккумулятор 3 ст-150 эм | 23,2 |

| Аккумулятор 3 ст-155 эм | 25 |

| Аккумулятор 3 ст-215 эм | 35,8 |

| Аккумулятор 6 ст-50 эм | 17,5 |

| Аккумулятор 6-ст 55 эм | 19,2 |

| Аккумулятор 6 ст-60 эм | 21,1 |

| Аккумулятор 6 ст-75 эм | 25,6 |

| Аккумулятор 6 ст-75 тм | 23,9 |

| Аккумулятор 6 ст-90 эм | 30,4 |

| Аккумулятор 6 ст-132 эм | 43,1 |

| Аккумулятор 6 ст-182 эм | 60,4 |

| Аккумулятор 6 ст-190 тм | 61,7 |

Стационарные АКБ открытого типа

| Наименование | Масса, кг |

| Аккумулятор ПСК, СК-1 | 6,8 |

| Аккумулятор ПСК, СК-2 | 12 |

| Аккумулятор ПСК, СК-3 | 16 |

| Аккумулятор ПСК, СК-4 | 21 |

| Аккумулятор ПСК, СК-5 | 25 |

| Аккумулятор ПСК, СК-6 | 30 |

| Аккумулятор ПСК, СК-8 | 37 |

| Аккумулятор ПСК, СК-10 | 46 |

| Аккумулятор ПСК, СК-12 | 53 |

| Аккумулятор ПСК, СК-14 | 61 |

| Аккумулятор ПСК, СК-16 | 68 |

| Аккумулятор ПСК, СК-18 | 101 |

| Аккумулятор ПСК, СК-20 | 110 |

| Аккумулятор ПСК, СК-24 | 138 |

| Аккумулятор ПСК, СК-28 | 155 |

| Аккумулятор ПСК, СК-32 | 172 |

| Аккумулятор ПСК, СК-36 | 188 |

| Аккумулятор ПСК, СК-40 | 208 |

| Аккумулятор ПСК, СК-44 | 226 |

| Аккумулятор ПСК, СК-48 | 243 |

| Аккумулятор ПСК, СК-52 | 260 |

| Аккумулятор ПСК, СК-56 | 278 |

| Аккумулятор ПСК, СК-60 | 295 |

| Аккумулятор ПСК, СК-64 | 312 |

| Аккумулятор ПСК, СК-68 | 330 |

| Аккумулятор ПСК, СК-72 | 347 |

| Аккумулятор ПСК, СК-76 | 365 |

| Аккумулятор ПСК, СК-80 | 382 |

| Аккумулятор ПСК, СК-84 | 397 |

| Аккумулятор ПСК, СК-88 | 414 |

| Аккумулятор ПСК, СК-92 | 434 |

| Аккумулятор ПСК, СК-96 | 450 |

| Аккумулятор ПСК, СК-104 | 467 |

| Аккумулятор ПСК, СК-108 | 487 |

| Аккумулятор ПСК, СК-112 | 506 |

| Аккумулятор ПСК, СК-116 | 524 |

| Аккумулятор ПСК, СК-120 | 541 |

| Аккумулятор ПСК, СК-124 | 559 |

| Аккумулятор ПСК, СК-128 | 577 |

| Аккумулятор ПСК, СК-132 | 592 |

| Аккумулятор ПСК, СК-136 | 312 |

| Аккумулятор ПСК, СК-140 | 631 |

| Аккумулятор СКЭ-16 | 69 |

| Аккумулятор СКЭ-18 | 75 |

| Аккумулятор СКЭ-20 | 85 |

| Аккумулятор СКЭ-24 | 105 |

| Аккумулятор СКЭ-28 | 120 |

| Аккумулятор СКЭ-32 | 144 |

| Аккумулятор СКЭ-36 | 159 |

| Аккумулятор СКЭ-40 | 176 |

| Аккумулятор СКЭ-44 | 191 |

| Аккумулятор СКЭ-48 | 208 |

| Аккумулятор СКЭ-52 | 223 |

| Аккумулятор СКЭ-56 | 240 |

| Аккумулятор СКЭ-60 | 255 |

| Аккумулятор СКЭ-64 | 271 |

| Аккумулятор СКЭ-68 | 287 |

| Аккумулятор СКЭ-72 | 303 |

| Аккумулятор СКЭ-76 | 319 |

Стационарные АКБ закрытого типа

| Наименование | Масса, кг |

| Аккумулятор 3 СН-36 | 13,2 |

| Аккумулятор СН-72 | 7,5 |

| Аккумулятор СН-108 | 9,5 |

| Аккумулятор СН-144 | 12,4 |

| Аккумулятор СН-180 | 14,5 |

| Аккумулятор СН-216 | 18,9 |

| Аккумулятор СН-228 | 23,3 |

| Аккумулятор СН-360 | 28,8 |

| Аккумулятор СН-432 | 34,5 |

| Аккумулятор СН-504 | 37,8 |

| Аккумулятор СН-576 | 45,4 |

| Аккумулятор СН-648 | 48,6 |

| Аккумулятор СН-720 | 54,4 |

| Аккумулятор СН-864 | 64,5 |

| Аккумулятор СН-1008 | 74,2 |

| Аккумулятор СН-1152 | 84 |

Сухозаряженный аккумулятор | Дом АКБ

- Аккумулятор 6ст 190 сухозаряженный(сухой) /ЦЕНА ПО ЗАПРОСУ

- Аккумулятор 6ст 132 сухозаряженный(сухой) /ЦЕНА ПО ЗАПРОСУ

- Аккумулятор 6ст 90 сухозаряженный(сухой) /ЦЕНА ПО ЗАПРОСУ

- Аккумулятор 6ст 60 сухозаряженный(сухой) /ЦЕНА ПО ЗАПРОСУ

Дом АКБ предлагает купить сухозаряженный или сухой аккумулятор оптом или поштучно:

Сухозаряженный аккумулятор (АКБ) представляет собой «сухую», т.е. не содержащую электролита батарею, при этом пластины в такой АКБ — заряжены перед сборкой на заводе-изготовителе в процессе производства (они проходят «формовку»: зарядку, промывку и просушку в потоке горячего воздуха). Кроме того, пробки герметично закрыты и предохраняют пластины аккумулятора от разрушения (коррозии) под воздействием внешней среды — влаги и воздуха.

Кроме того, транспортировка сухозаряженных батарей может быть более выгодна: они легче и не содержат «едкого» электролита.

На этом преимущества сухих АКБ заканчиваются: они не готовы к немедленному использованию, их нельзя проверить на работоспособность без заливки электролитом, хотя обычно проблем не возникает.

Итак, вы приобрели сухозаряженный аккумулятор, что дальше ?

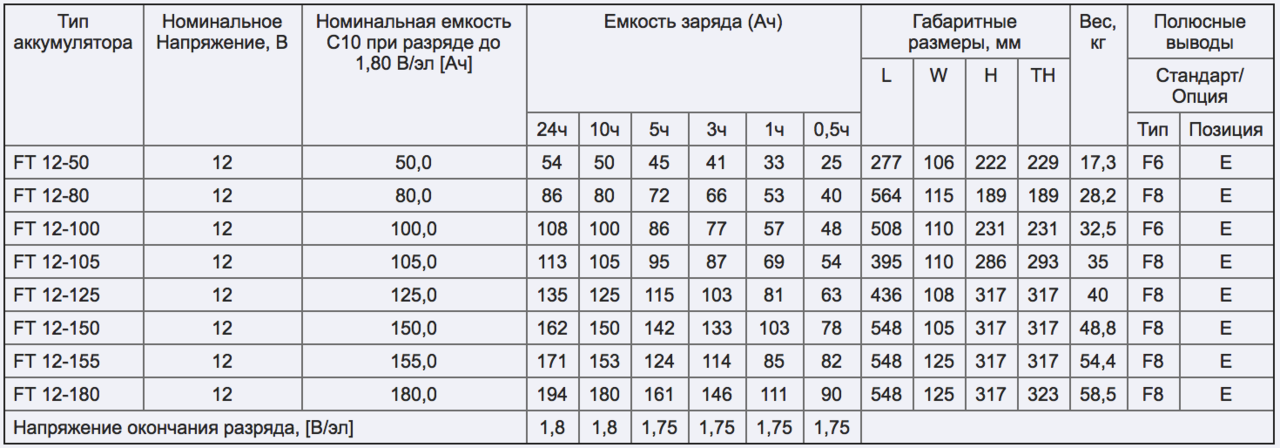

Необходимо запастись качественным (купленным в хорошем магазине) электролитом с плотностью 1,27 — 1,29 г/см.куб. в объеме (или чуть больше), согласно табл. 1. Это гораздо проще и безопаснее, чем готовить электролит самостоятельно, смешивая серную кислоту с дистиллированной водой, т.к. возможно разбрызгивание реагентов. Помните, что запрещается вливать воду в серную кислоту.

- Не пренебрегайте защитными средствами от агрессивного воздействия электролита (очки, резиновые перчатки, кислотостойкая одежда, головной убор и обувь). В случае попадания электролита на кожу промойте пораженные места водой и затем — раствором питьевой соды для нейтрализации. Рекомендуем перед заливкой приготовить раствор питьевой соды (например, в ведре) и ветошь.

- Понадобятся также ареометр (для контроля плотности электролита), нагрузочная вилка (для контроля напряжения батареи под нагрузкой и без нагрузки) и, возможно, стационарное зарядное устройство.

- Перед заливкой необходимо разгерметизировать батарею, срезав приливы на вентиляционных каналах пробок, либо вынув заглушки из боковых поверхностей крышки моноблока, в зависимости от конструкции батареи. Встречаются батареи с пробками, уже имеющими отверстия для вентиляции газов.

- Заливку электролитом необходимо производить при комнатной температуре (температура электролита должна быть от плюс 15 С до плюс 30 С) и в хорошо проветриваемом помещении. Очередность заливки банок особого значения не имеет. Заливать электролит необходимо до отметки «мах» при ее наличии на корпусе АКБ. Если нет метки или корпус не прозрачный, обеспечьте уровень 15 — 20 мм выше верхних кромок пластин (замеряется путем погружения стеклянной трубки, входящей в комплект ареометра, в очередную банку до защитного щитка пластин, после чего зажимается пальцем, вынимается трубка и визуально определяется уровень электролита).

- Не ранее, чем через 20 мин., и не позже, чем через 2 часа после заливки, необходимо проконтролировать плотность электролита. Если она не менее 1,25 г/см.куб., то батарея готова к эксплуатации. В противном случае, а также при напряжении без нагрузки менее 12,5 В, батарею необходимо подвергнуть зарядке от стационарного зарядного устройства.

В любом случае, подзарядку батареи необходимо осуществлять только после пропитки аккумулятора электролитом.

Подзарядку АКБ проводите согласно инструкции на зарядное устройство; не забудьте вывернуть пробки и обеспечить хорошую вентиляцию.

После заливки/зарядки необходимо ввернуть крышки и тщательно протереть корпус аккумулятора раствором соды для нейтрализации электролита. Не забудьте, также, надежно закрепить батарею в гнезде. Клеммы следует очистить от окислов шлифовальной бумагой и обработать смазкой (Литол 24, WD-40).

С увеличением срока хранения сухозаряженного аккумулятора, время подзарядки после заливки также возрастает. Например, не 3-4 часа как в первый год, а 6-10 часов при хранении более года.

Стоит отметить, что качественный аккумулятор, срок хранения которого не превышает 6 — 12 мес., после заливки, вполне может быть подзаряжен на автомобиле (если после пропитки напряжение не менее 12,5 В и плотность в норме).

Компания Дом «АКБ» предлагает Вам купить сухозаряженные аккумуляторные батареи оптом по привлекательной цене.

Специалист по продажам

Компания Дом «АКБ»

Зарядка аккумулятора автомобиля — как правильно заряжать аккумулятор автомобиля

Аккумуляторная батарея является одним из важнейших узлов автомобиля. Ее назначение — обеспечить достаточным количеством электричества бортовую сеть. Если на работающем двигателе аккумулятору помогает генератор, то запуск мотора и питание потребителей при заглушенном моторе целиком и полностью обеспечивает АКБ.

Содержание:

- Меры безопасности

- Как определить, заряжен или разряжен аккумулятор?

- Как правильно заряжать аккумулятор: техника безопасности

- Методы зарядки

- Сколько времени необходимо заряжать аккумулятор

- Каким током и напряжением следует заряжать аккумулятор автомобиля

- Последствия глубокого разряда, и как правильно зарядить после этого

- Зарядка зимой

- Как часто нужно заряжать аккумулятор автомобиля

- Нужно ли заряжать новый аккумулятор для автомобиля

Оказаться в автомобиле, который отказывается заводиться в холодную погоду неприятно, поэтому батарея требует к себе пристального внимания. Важнейшим условием стабильной работы этого прибора является своевременная зарядка аккумулятора автомобиля. В необслуживаемых батареях важно контролировать, чтобы АКБ не разряжалась ниже определенного уровня. В обслуживаемых вариантах необходимо дополнительно следить за плотностью электролита и его количеством.

Меры безопасности

Для того чтобы застраховаться от получения травм, необходимо соблюдать ряд правил.

- Помещение, в котором будет проходить работа, должно либо иметь приточную вентиляцию достаточной производительности, либо хорошо проветриваться. Газы, которые выделяются в процессе, токсичны, и крайне негативно влияют на организм человека. В жилых помещениях заряжать аккумулятор автомобиля не стоит.

- Поблизости не должно быть открытого огня. Недопустимо проведение работ или совершение других действий, приводящих к образованию искр. Выделяемые газы огнеопасны, и возгорание может привести к взрыву и другим тяжелым последствиям.

- Запрещается наклонять и переворачивать аккумулятор. Такие действия приводят к выливанию чрезвычайно агрессивной и токсичной жидкости наружу. Батарея должна быть установлена на ровной твердой площадке в устойчивом положении.

- Недопустимо применение самодельных устройств. Ошибки сборки, поломки могут привести к ожогам и другим травмам.

- Нельзя касаться руками клемм батареи в процессе работы.

- Необходимо соблюдать полярность при подключении устройства.

- Все работы необходимо производить в резиновых перчатках и защитных очках.

Когда аккумулятор заряжается при помощи устройства непосредственно на автомобиле, необходимо отсоединить плюсовую и минусовую клеммы. Нельзя допускать чрезмерного кипения электролита. Пополнять заряд, не снимая клеммы опасно. Кислота, выплеснувшаяся в подкапотное пространство, может повредить изоляцию проводов, резиновые и пластмассовые детали. При подключенном аккумуляторе возможно замыкание электрической цепи, что чревато возгоранием.

Как определить, заряжен или разряжен аккумулятор

По мере эксплуатации любая АКБ теряет энергию. Существует несколько способов определить состояние батареи.

- При помощи встроенного индикатора, которым оснащено большинство современных изделий. Роль индикатора играет поплавок в виде шарика, погруженный в электролит. Все это находится внутри прозрачной стеклянной колбы. Когда все в норме, поплавок всплывает на поверхность и отчетливо виден невооруженным взглядом. Индикатор окрашен в зеленый цвет, поэтому автолюбители ошибочно считают, что загорелась лампочка. Если индикатор не виден, аккумулятор не в оптимальном состоянии.

- Используя мультимер. С его помощью можно измерить напряжение на клеммах, что позволяет судить о состоянии батареи, надо зарядить аккумулятор автомобиля или нет. Если напряжение находится в пределах 12,6 – 12,8 В, можно считать батарею полностью заряженной. Напряжение ниже 10,5 В свидетельствует о полном разряде. Измерения следует проводить при отсоединенных клеммах, дабы исключить падение напряжения, вызванное работающими потребителями.

- С помощью нагрузочной вилки. Данный метод позволяет измерить напряжение под нагрузкой, благодаря чему можно оценить фактическую емкость АКБ. Это поможет определить, как правильно заряжать аккумулятор автомобиля. Если емкость ниже критического уровня из-за сульфатации пластин и их осыпания, обслуживать такую батарею большого смысла не имеет. Аккумулятор с низкой емкостью лучше заменить.

Если нет возможности самостоятельно провести проверку нагрузочной вилкой, есть смысл обратиться в автосервис. Большинство станций техобслуживания проверяют заряд таким оборудованием бесплатно.

Как правильно заряжать аккумулятор: техника безопасности

Предварительно необходимо удостовериться, что батарея действительно нуждается в дополнительной энергии. Когда замеры показывают, что батарея частично или полностью потеряла свои свойства, следует подготовиться к пополнению заряда. В подготовке АКБ особых сложностей нет. Необходимо соблюдать осторожность и тщательность. Попадание кислоты на кожу чревато сильными ожогами, поэтому техника безопасности должна соблюдаться неукоснительно. Последовательность действий такова:

- Отсоединить клеммы аккумулятора, как плюсовую, так и минусовую, тем самым отключив батарею от бортовой сети.

- Демонтировать прибор и поместить его в то место, где будет производиться зарядка. Во избежание перегрева очистить корпус от грязи, масла, других отложений. Заодно убедиться в отсутствии механических повреждений.

- Внимание! Обязательно вывернуть пластиковые крышки на каждой банке. В аккумуляторе под действием внешнего напряжения образуется избыточное количество паров электролита, что приводит к повышенному давлению газов внутри АКБ. В крайних случаях возможен взрыв батареи, со всеми вытекающими последствиями. В крышках имеются дренажные отверстия, но их производительности при бурной реакции недостаточно.

- Убедиться, что уровень электролита соответствует норме, иначе полноценная зарядка аккумулятора автомобиля будет недостижима. При отсутствии индикатора надо долить жидкость до положения, когда свинцовые пластины полностью закрыты, но уровень меньше нижней кромки заливного отверстия. Для точного измерения можно одним концом опустить в банку полую стеклянную трубку, так чтобы она доставала до дна. Затем зажать верхний конец и извлечь трубку. Высота столба электролита должна быть около 10 – 15 мм.

- Проверить плотность электролита. В продаже имеются недорогие ареометры, позволяющие довольно точно определить соотношение серной кислоты и дистиллированной воды. При отклонении от нормы довести плотность до требуемого состояния.

Методы зарядки

Зарядка аккумулятора автомобиля требует применения специального устройства. Бытующее среди автолюбителей мнение, что достаточно добавить дистиллированной воды или электролита, а там генератор сам доводит процесс до конца, не совсем верно.

Отчасти это так. Можно зарядить батарею от машины соседа, принудительно завести мотор, а генератор действительно зарядит АКБ до определенного уровня. Но для полной зарядки аккумулятора автомобиля, так чтобы к этому не приходилось часто возвращаться, необходим контроль напряжения и силы тока. Без специального устройства измерить эти параметры можно, но отрегулировать нет.

Перед автолюбителем встает задача: как правильно заряжать аккумулятор автомобиля, не повредив его. Сама процедура не представляет сложности. Достаточно подсоединить к клеммам соответствующие выводы устройства и следить за параметрами, не допуская перегрева АКБ.

Существует три метода, с помощью которых можно зарядить аккумулятор автомобиля:

- постоянным током;

- постоянным напряжением;

- ускоренным комбинированным методом.

Первому присуща высокая эффективность, но необходим контроль и подстройка параметров. Второй способ осуществить легче, но батарея заряжается не более чем на 80%, процесс требует длительного времени.

Комбинированный метод наиболее предпочтителен. Он позволяет зарядить аккумулятор автомобиля практически автономно, никаких регулировок не требуется. Широкому распространению этого метода препятствует в разы более высокая стоимость специального устройства.

Зарядка постоянным током

В этом случае зарядка аккумулятора автомобиля производится постоянной силой тока, которая в 10 раз меньше емкости аккумуляторной батареи. Например, АКБ емкостью 60 А.ч желательно заряжать током не выше 6 ампер. Затем силу тока в два раза уменьшают наполовину, до 3 А, а на финишном этапе до 1,5 А.

Зарядка постоянным напряжением

Этот способ, по сути, не отличается от зарядки автомобильным генератором. Отличие в том, что устройство позволяет регулировать величину напряжения, тогда как генератор — нет.

Осуществлять ее просто. Устройство подключается к клеммам АКБ и поддерживается напряжение около 14,5 вольт. Батарея считается заряженной, если сила тока при постоянном напряжении перестала уменьшаться. Как уже указывалось, таким способом можно зарядить батарею не больше чем на 80%.

Ускоренная комбинированная зарядка

В ней совмещены преимущества двух предыдущих способов. На первом этапе пополнение заряда осуществляется постоянным напряжением. По достижении определенного уровня устройство переключается на постоянный ток. Такая последовательность позволяет полностью зарядить аккумулятор автомобиля, исключает нежелательное кипение электролита.

В случае острой необходимости таким методом можно ускоренно зарядить аккумулятор автомобиля в течение получаса, даже если он полностью разряжен. Но сократится ресурс батареи.

Каждый из способов имеет свои достоинства и недостатки. Метод постоянного тока позволяет полностью, на 100%, пополнить батарею электричеством. Чем ниже сила тока, тем полнее заряд, но увеличивается время процесса. Недостатки данного метода:

- необходимость в стабилизации силы тока;

- обильное выделение паров электролита;

- нагрев АКБ.

Описанный выше ступенчатый режим, когда дважды снижается сила тока, позволяет минимизировать эти негативные моменты. Применение метода постоянного напряжения сопровождается значительным нагревом батареи из-за повышенной силы тока в начале процесса. Данный метод только частично пополняет батарею энергией.

Комбинированный метод лишен недостатков, присущих первым двум способам. В современных устройствах процесс автоматизирован. При использовании таковых исключается сильный нагрев батареи, кипение электролита, обильное выделение газов. Недостаток один — дороговизна оборудования.

Сколько времени необходимо заряжать аккумулятор

Животрепещущий вопрос для автолюбителей — как правильно заряжать аккумулятор по времени. В большинстве случаев, если батарея совсем не “убита”, с проблемой недостаточного заряда автолюбители сталкиваются при отрицательных температурах. Человек, спешащий на работу и обнаруживший, что автомобиль не заводится из-за севшего аккумулятора, старается как можно быстрее решить эту проблему. Тут применяется и прикуривание от другого автомобиля, и частичная ускоренная зарядка большими токами, лишь бы быстрее завестись. Такие действия приводят к резкому сокращению срока службы батареи. Необходимо правильно заряжать аккумулятор, соблюдая все условия. При использовании метода постоянного тока, полностью разряженная батарея, если она не имеет дефектов, приходит в соответствие с паспортными характеристиками в течение примерно 10 часов. При двухступенчатом процессе время увеличивается до 15 часов. Уменьшив силу тока, можно добиться более глубокой зарядки, но время пропорционально увеличится. Двухступенчатый процесс наиболее полно отвечает требованиям, как правильно заряжать аккумулятор. Частично разряженные батареи набирают кондиции быстрее. Критерием полной зарядки является ситуация, когда напряжение АКБ стабилизировалось на уровне 14,5 В, а сила тока при этом перестала уменьшаться. Зарядка аккумулятора автомобиля постоянным напряжением требует значительно большего времени. Продолжительность процесса составляет 20 – 25 часов. Чем выше напряжение, тем быстрее заряжается батарея. Подбирать необходимо оптимальный вариант, когда напряжение тока выше напряжения аккумуляторной батареи, но при этом не происходит чрезмерного нагрева и интенсивного кипения электролита. С другой стороны, не затрачивается чрезмерно много времени. Следует помнить, что процесс зарядки аккумулятора автомобиля нежелательно прерывать и начинать заново. Это уменьшает емкость аккумулятора и снижает ресурс.

Каким током и напряжением следует заряжать аккумулятор автомобиля

Зарядку производят при силе тока, равной десятой части емкости батареи. Для 50 А.ч соответственно 5А. Такой уровень необходимо поддерживать до тех пор, пока напряжение на клеммах аккумулятора не достигнет 14,4 – 14,6 В. Затем снижают силу тока в два раза и ждут повышения напряжения до 15 В.

Следующим этапом необходимо еще раз уменьшить силу тока в 2 раза. Через какое-то время напряжение должно достигнуть 14,5 В и перестать повышаться. С этого момента батарея считается полностью заряженной.

При зарядке постоянным напряжением его поддерживают на уровне 14,5 В. Как только сила тока стабилизируется, можно заканчивать процесс.

Последствия глубокого разряда, и как правильно зарядить после этого

Глубокий разряд оказывает губительное воздействие на АКБ. Происходит сульфатация пластин, они частично разрушаются и осыпаются. При этом падает емкость батареи, такая быстро заряжается и также быстро теряет энергию.

Лучший способ избавиться от этой проблемы — заменить аккумулятор. Но если ситуация не зашла слишком далеко, применяют переполюсовку АКБ. Для начала приводят в порядок электролит и разряжают батарею до нуля, подключив галогенную лампу.

Затем подключают устройство, но наоборот: плюс к минусу, минус к плюсу. Галогенную лампу не отсоединяют. Заряжают батарею до 5 вольт. После этого отсоединяют лампу, нормально подключают устройство и завершают процедуру в обычном порядке, как на частично разряженном аккумуляторе.

Зарядка зимой

Аккумуляторные батареи могут заряжаться при температуре окружающего воздуха от –15 до +40 ºC. Важно, чтобы плотность электролита соответствовала климатическим условиям. При понижении температуры напряжение следует увеличить, а при повышении уменьшить. Корректировочная величина — 0,03 В на 1 ºC.

Оптимальной температурой является диапазон 20–25 ºC. Поэтому в холода лучше заниматься аккумулятором в теплом помещении.

Как часто нужно заряжать аккумулятор автомобиля

Чем реже происходит зарядка внешним источником, тем долговечнее батарея, если она не разряжается ниже определенного предела. Ведь при езде эту функцию непрерывно выполняет генератор. Целесообразно проводить эту процедуру раз в год, перед наступлением холодов, и каждый раз после длительной стоянки.

Нужно ли заряжать новый аккумулятор для автомобиля

Новые аккумуляторы не нуждаются в обслуживании, если перед продажей длительное время не стояли на складе. Батарея имеет свойство медленно терять напряжение за счет саморазряда. Если от даты выпуска до установки на машину прошло полгода и больше, необходимо зарядить аккумулятор автомобиля. Точный ответ даст проверка состояния батареи.

Если знать все нюансы, как правильно заряжать аккумулятор автомобиля, которые заключаются в регулярной проверке плотности электролита, очистке клемм, своевременном исполнении процедуры — батарея долго будет долго и безотказно служить на радость владельцу.

Влияние количества электролита на литий-ионные элементы

В производственной цепочке литий-ионных аккумуляторных элементов процесс заполнения имеет первостепенное значение для качества конечного продукта и затрат. Заполнение состоит из нескольких этапов дозирования жидкого электролита в ячейку и последующего (промежуточного) смачивания компонентов ячейки. Количество залитого электролита не только влияет на скорость смачивания электродов и сепаратора, но также ограничивает емкость ячейки и влияет на срок службы батареи.Однако слишком много электролита является мертвым грузом, приводит к более низкой плотности энергии и излишне увеличивает стоимость батареи. Для обеспечения низких затрат на производство и в то же время высокого качества ячеек в данной статье исследуется оптимальное количество электролита. На основе экспериментальных данных спектроскопии электрохимического импеданса, процесса заполнения, процесса формирования, а также испытания на срок службы представлены взаимозависимости между количеством электролита, скоростью смачивания, емкостью, плотностью энергии и сроком службы для крупноформатных ячеек.

Литий-ионные батареи (LIB) в качестве электрохимических систем хранения энергии являются ключевой технологией для замены ископаемого топлива и позволяют хранить возобновляемые ресурсы из-за их малого веса, высокой плотности энергии и длительного срока службы. 1 Эти батареи за последние три десятилетия заняли доминирующее положение в потребительской электронике и послужили толчком к успеху мобильных устройств, таких как сотовые телефоны и портативные компьютеры. Таким образом, ожидается, что рынок электротранспорта и стационарного хранения энергии будет активно продвигаться за счет LIB. 2 Цель более высокой плотности энергии в автомобильных приложениях может быть достигнута за счет уменьшения процентного содержания неактивных материалов, таких как фольга токосъемника, компоненты корпуса или разделители на элемент. Это способствует тенденции к увеличению размеров ячеек 3 , а также к более толстым электродам. 4 Ячейки большого формата, однако, создают проблемы для производственных процессов, таких как заполнение жидкими электролитами. Для обеспечения надежной работы и высокой производительности все полости и поры электродов и сепаратора должны быть увлажнены перед началом цикла пласта. 5 В противном случае существует риск образования неоднородной межфазной фазы твердого электролита (SEI), которая является продуктом реакции компонентов растворителя электролита и лития на поверхности анода. 6 В то время как SEI на аноде формируется во время этих начальных циклов зарядки и разрядки, межфазная фаза катодного электролита (CEI) является результатом старения при повышенных температурах или цикличности при высоких напряжениях. 7 Преждевременная зарядка до полного смачивания может привести к сильным локальным колебаниям толщины слоя, которые могут вызвать частичные отслоения слоя. 8 Тогда, в отличие от реальной функции SEI, возможен перенос электронов от электрода к электролиту (восстановление электролита) и блокирование ионов, что отрицательно сказывается на емкости и сроке службы элемента. . 9

Увеличение количества слоев, толщины электрода и площади поверхности на ячейку еще больше снижает трудоемкое смачивание компонентов ячейки электролитом. 10 Небольшие поверхности в монетных элементах не представляют проблемы для смачивания, так как электролит может достичь всех полостей за короткое время.Однако при промышленном производстве ячеек большого формата выполняется несколько периодических циклов смачивания и формирования, в результате чего общая продолжительность составляет до 3 недель. 11 Это подразумевает значительные расходы, так как десятки тысяч циклов, а также складские помещения необходимы для управления требуемой пропускной способностью. 11

Один из способов снизить стоимость LIB — ускорить процесс смачивания. 12 Weydanz et al. 13 показали, что розлив под вакуумом до 100 мбар значительно ускоряет этот производственный этап.Habedank et al. 14 даже достиг в 12 раз более быстрого смачивания за счет лазерного структурирования электродов, что дополнительно улучшает характеристики C-скорости. 15 Состояние смачивания определяется как смоченные и насыщенные поверхности и полости электродов и сепаратора по сравнению с общими поверхностями и полостями узла ячейки. Заполнение полостей, которые представляют собой внутренние поверхности среды, можно описать как микроскопическое смачивание. А смачивание (макроскопических) поверхностей можно рассматривать как поверхностное смачивание.Первые можно измерить с помощью спектроскопии электрохимического импеданса (EIS). 16,17 Последнее можно визуализировать с помощью нейтронной радиографии. 18 Еще один способ снизить затраты на киловатт-час — это снизить материальные затраты, например, за счет минимизации количества электролита на элемент. 12 В лабораторных условиях дозируется непропорционально большое количество электролита по сравнению с поверхностями компонентов в однослойных ячейках. Напротив, при производстве промышленных ячеек в ячейках большого формата не хватает пустого пространства для содержания электролита в таком же соотношении к поверхности активного материала и сепаратора. 19 Кроме того, поскольку электролит является неактивным материалом, слишком много и, следовательно, ненужного электролита является мертвым грузом, что снижает плотность энергии и увеличивает стоимость батареи. 10

Чтобы точно определить влияние количества производимого электролита, были построены большие ячейки, заполненные различным количеством электролита. Эти ячейки были измерены во время смачивания с помощью импедансной спектроскопии, затем подверглись процедуре формирования и были циклически проверены в испытании на срок службы.

Cell-Assembly

Ячейки-пакеты, состоящие из 13 анодных листов и 12 катодных листов, были собраны в Техническом университете Мюнхена на полуавтоматических машинах в сухом помещении с точкой росы ниже -55 ° C. Катодные листы состояли из двустороннего покрытия из LiNi 1/3 Co 1/3 Mn 1/3 O 2 (NCM111) на алюминиевой фольге коллектора, а для анода в качестве активного материала использовался графит. покрытый с обеих сторон медный коллектор.Точные характеристики имеющихся в продаже электродов с покрытием показаны в Таблице I. Электродные листы были разделены в процессе удаленной лазерной резки, как описано в Ref. 20 до формата 101 мм × 73 мм (катод) и 104 мм × 76 мм (анод). Коммерческий сепаратор (Celgard 2325) был зажат между электродами, чтобы обеспечить электрическую изоляцию, и обернут вокруг пакета ячеек для обеспечения механической стабильности, удерживая электроды в их точном положении. Язычки и фольга токосъемника были соединены с помощью ультразвуковой сварки, и готовый пакет ячеек был упакован в гибкий пакет с углубленным карманом.С трех сторон пакет из фольги запечатывали импульсными запаивающими планками, оставляя одну сторону открытой для заполнения электролитом. Чтобы предотвратить нежелательные побочные реакции с остаточной влажностью, как указано в Ref. 21, они были высушены в вакуумной печи при 60 ° C и 20 мбар перед последующим заполнением в течение ночи. Подробности процедуры заполнения будут объяснены в следующем разделе. До и после каждого этапа производства ячейки взвешивались, чтобы отобразить влияние каждого этапа процесса на плотность энергии продукта посредством сборки ячеек, как показано на рисунке 1.

Таблица I. Технические характеристики используемых электродов.

| шт. | катод | анод | |

|---|---|---|---|

| активный материал | вес.% | 93,0 (NCM111) | 92,5 (графит) |

| проводящий углерод | вес.% | 3,0 | 0,5 |

| связующее | вес.% | 4.0 | 7,0 |

| загрузка емкости | мАч см -2 | 2,748 | 3,606 |

| пористость | % | 32,1 | 32,2 |

| толщина электрода | мкм | 118 | 130 |

| толщина фольги подложки | мкм | 20 (Al) | 10 (Cu) |

Приблизить Уменьшить Сбросить размер изображения

Рисунок 1. Изменение доли NMC на этапах процесса сборки электролизера после изготовления электродов в качестве индикатора влияния сборки электролизера на плотность энергии продукта. Объемный коэффициент vf описывает количество дозированного электролита и приведен в таблице II.

Filling-Process

1 М раствор LiPF 6 в смеси этиленкарбоната (EC) и этилметилкарбоната (EMC; массовое соотношение EC: EMC 3: 7) с 2 мас.% Виниленкарбоната (VC ) от BASF служил электролитом.Как правило, для крупноформатных ячеек требуется несколько итераций дозирования после поглощения жидкости узлом ячеек из-за небольшого количества пустого пространства в ячейке и высокого сопротивления потоку пористых структур. 22 Для данной экспериментальной схемы, из-за небольшого количества электролита по сравнению с объемом пустот между гибкой фольгой пакета и стопкой, одной стадии дозирования было достаточно. В результате наполнение состояло из шести этапов: промывка инертным газом, вакуумирование, дозирование, герметизация, удаление воздуха и смачивание.Электролит дозировали в вакуумную камеру при абсолютном давлении 80 мбар. Количество варьировалось по объемному коэффициенту.

от 0,6 до 1,8 объема пор компонентов ячейки (сепаратора и электродов). Средний объем пор ячеек составил 8,85 мл. Точность дозирования и полученные объемы электролита сведены в Таблицу II. Давление закрытия герметизирующих стержней было установлено на 3 бара в течение 3 секунд при температуре герметизации 195 ° C.

Таблица II. Точность дозирования, итоговое количество дозированного электролита и емкость ячеек после формирования, которые соответствуют токам при испытании на срок службы.

| объемный коэффициент | – | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |

| количество электролита | мл | 5.35 | 7,11 | 8,77 | 10,98 | 12,54 | 14,26 | 15,82 |

| стандартное отклонение | мл | 0,08 | 0,04 | 0,17 | 0,04 | 0,13 | 0,16 | 0,19 |

| количество электролита | мл Ач — 1 теор | 1,10 | 1,46 | 1.81 | 2.26 | 2,58 | 2,93 | 3,26 |

| Емкость ячейки | Ач об. | 2,68 | 3,23 | 3,33 | 3,16 | 3,28 | 3,41 | 3,44 |

| стандартное отклонение | Ач об. | 0,12 | 0,07 | 0,04 | 0,07 | 0,11 | 0,01 | 0.02 |

| количество ячеек | – | 3 | 5 | 6 | 3 | 4 | 3 | 4 |

После вентиляции камеры ячейки выдерживались под давлением окружающей среды в течение 180 минут перед первой загрузкой. Во время этого смачивания электрохимические измерения проводились с помощью потенциостата Interface 5000E от Gamry Instruments. Последовательность состояла из измерений потенциала открытого тока (OCV) и EIS и была запрограммирована на повторение в течение не менее 90 минут.Сначала измеряли OCV в течение 15 секунд с периодом выборки 0,5 секунды. Впоследствии потенциостатический EIS был запущен с начальной частотой 100 кГц и был изменен на 1 Гц с 10 точками на декаду и амплитудой 10 среднеквадратичных мВ в качестве сигнала возбуждения переменного тока, подаваемого на ячейку. Постоянное потенциальное смещение, которое может применяться к ячейке во время сбора данных, было установлено равным нулю по сравнению с OCV ячейки. Напряжение переменного тока суммировалось с напряжением постоянного тока.

Кривые EIS были проанализированы с акцентом на высокочастотное сопротивление (HFR).HFR ячейки — это значение импеданса, при котором мнимая часть равна нулю. Он интерпретируется как внутреннее сопротивление ячейки и изменяется во время смачивания компонентов ячейки жидким электролитом. 17

Процесс формирования и испытание на срок службы

Формирование проводили с использованием испытательной системы ячеек BaSyTec, подключенной к ячейкам в температурной камере при 25 ° C. Процесс состоял из 2 циклов при скорости C 0,1 ° C (что соответствует 4,86 Ач те или ).Ячейки заряжались в режиме постоянного тока и постоянного напряжения (CCCV) с ограничением тока, соответствующим C / 20, в то время как разряд выполнялся в режиме постоянного тока (CC). Верхнее напряжение отсечки было установлено на 4,2 В, а нижнее напряжение отсечки было установлено на 2,5 В.

Перед началом испытания на срок службы элементы были дегазированы, удаляя газ, который образовывался во время первых циклов зарядки и разрядки в результате химических реакций между ними. электроды и электролит, а также активация электродов.Сначала клетки были измерены с помощью EIS, используя ту же процедуру, что и в последнем разделе. Из-за временной стабильности EIS только трех циклов измерения было достаточно, чтобы зафиксировать поведение импеданса ячейки после цикла. Затем клетки помещали в вакуумную камеру. Камера промывалась инертным газом и откачивалась до 100 мбар, что было немного выше, чем уровень давления для дозирования электролита в последней секции. Ячейки открыли для удаления газа и снова запечатали. После вентиляции камеры мешок с избыточным газом упаковки был вырезан, и клетки снова были измерены с помощью EIS и взвешены.

Обратимые емкости клеток определяли по второму циклу формирования. Вернувшись в температурную камеру, циклирование было выполнено при 1 C (Ah rev ) и 25 ° C в режиме CCCV для зарядки с ограничением тока, соответствующем C / 20, и в режиме CC для разряда. Перед каждым набором из 50 циклов при 1 ° C выполняли один цикл при 0,1 ° C, а затем один цикл при 0,5 ° C. После завершения испытания на срок службы клетки были измерены с помощью EIS в четвертый раз.

Для каждого варианта были протестированы не менее трех независимых ячеек, и данные на рисунках всегда представляют собой среднее значение этих ячеек. Планки погрешностей на рисунках представляют собой стандартное отклонение измерений.

На рис. 1 показана массовая доля NMC в общей массе промежуточного продукта в процессах сборки ячеек. Поскольку (без электролита) активный материал катода является единственным резервуаром лития в элементе, содержание NMC является показателем плотности энергии элемента.Начальная доля катода в 76% уменьшается за счет таких этапов сборки, как z-образное складывание, при котором добавляются сепаратор и аноды. Затем удельный вес дополнительно увеличивается за счет приваренных ультразвуком язычков и алюминиевой фольги упаковки. График разделен на различные количества электролита для секции, представляющей процесс заполнения. С увеличением количества электролита весовая доля NMC еще больше уменьшается. От vf 0,6 до 1,8 наблюдается разница почти в 10% в доле NMC.Окончательное увеличение доли NMC связано с удалением фольги мешка для отходов после дегазации.