АО Резинотехника :: Конструктивные особенности

Общая информация о конструкции уплотнений (сальников) для валов вращенияОсновное назначение сальников — это уплотнение валов в статике и динамике для разделения сред без потерь и без проникновения одной среды в другую:

Изготавливаются уплотнения (сальники) в том числе и для разделения агрессивных кислот и щелочей от попадания во внешнюю среду. Каждый сальник проходит достаточно длинный и сложный путь отработки конструкции и разработки композита полимера (резиновой смеси), стендовых и ходовых испытаний. Идеальных методик расчета конструкций сальников не существует и большинство формул для расчетов — эмпирические, а выбор конструкции носит рекомендательный характер. Поэтому только стендовые и ходовые испытания дают окончательный вывод о надежности и долговечности уплотнений. Требования к долговечности и надежности работы уплотнений возрастают непрерывно. Сегодня отдельные фирмы гарантируют ресурсный пробег 3 млн.км. или 50000 часов без смены сальника, а еще 20 лет назад 500 тыс.км. казалось мистикой. Для решения задач по уплотнениям того или иного узла, конструкторы используют целую массу оригинальных решений. При этом решается задача уплотнения по валу вращения и по посадочному месту наружной поверхности.

Рис.1 Типовая схема сальника вала вращения Уплотнение по наружной поверхности.

|

|

|

|

| Рис. 2а Гладкая наружная поверхность | Рис. 2б Наружная поверхность с рифлениями |

Использование гидродинамического эффекта.

«Накатки»

|

До определенных угловых и линейных скоростей вращений вала, резиновый элемент — «губа» сальника — своей рабочей кромкой плотно прижимаются к валу, и масло не просачивается за пределы рабочей кромки. У таких сальников конструкторы изделия в основном решают вопрос обеспечения долговечности и малого износа в месте контакта. Здесь очень много зависит от качества обработки вала, качества резиновой смеси, антифрикционных и износостойких наполнителей, ну и, конечно, от смазки (масла). На повышенных угловых скоростях (об/мин) резиновый элемент — «губа» с рабочей кромкой «открывается». Это связано с тем, что любой вал имеет эксцентриситет, любой сальник имеет смещение окружности рабочей кромки относительно наружного диаметра. У современных сальников и ответственных производителей эта величина не превышает 0,2мм. По валу этот эксцентриситет значительно меньше, но присутствует. При определенных скоростях, резина не успевает «закрыть» смещение и образуется зазор между валом и рабочей кромкой. Это позволяет маслу протекать. |

|

|

| Рис.3 Накатка |

«Хитрость», к которой прибегают конструкторы, состоит в том, что на «губу» сальника специальным образом наносится накатка специального профиля, выполняющая роль крыльчатки насоса. Крыльчатка неподвижна, а подвижна жидкость — масло или вода. Возникает так называемый «гидродинамический эффект», который позволяет «загонять» обратно масло, пытающееся проникнуть наружу.

Выбор формы, угла примыкания к рабочей кромке накатки, шаг накатки — это сложная и кропотливая работа конструктора. Расчетам это не поддается и существенно зависит как от свойств полимера (резины), так и от конструкции «губы» сальника. Обычно требуется выполнить 3-4 эксперимента для подбора оптимальной формы и исполнения накатки.

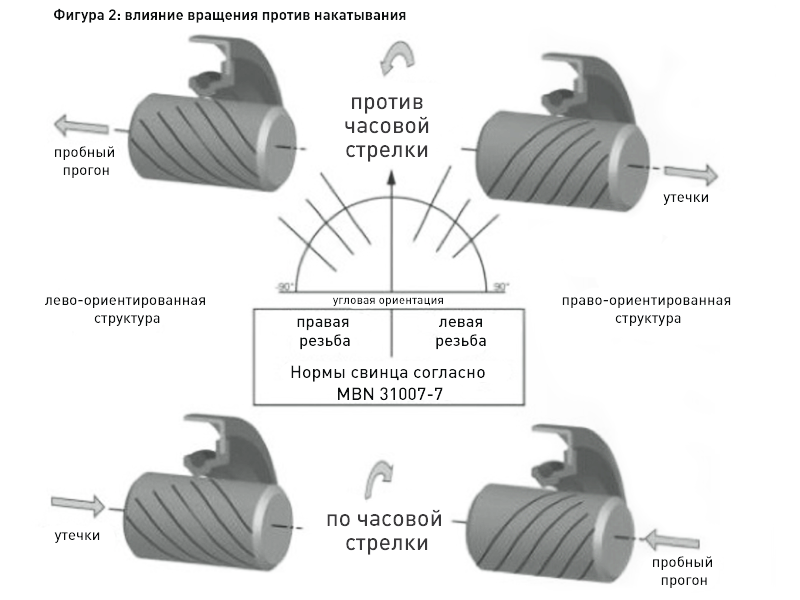

Гидродинамическая накатка выполняется для сальников левого вращения и правого вращения, и отличается углом наклона к рабочей кромке, на сальнике вводится обозначение, указывающая направление вращения.

Гидродинамические «реверсивные» насечки (накатки»)

| Наблюдение за работой сальников показали, что есть у него т.н. «граничные» режимы работы. Большую часть времени сальник работает при угловых скоростях вала, не вызывающих его «открытия» и только при форсированном использовании он «открывается». Еще есть часть сальников, работающих при невысоких угловых скоростях и при реверсивном вращении валов (например, полуоси автомобилей: движение вперед, движение задним ходом). Использование ориентированной на вращение вала «правой» или «левой» накаток, в таких случаях нецелесообразно экономически, технически же проблема решается путем изготовления «реверсивной накатки». У сальников, изготовленных с применением этих элементов, как правило, есть предел угловой скорости. |

|

|

| Рис. 4 Реверсивная насечка |

Сальники с оголенным каркасом («Голые»)

|

С целью снижения затрат на полимеры (резиновую смесь), часто изготавливают сальники без наружного уплотняющего слоя. Уплотнение происходит за счет плотной посадки — металл по металлу. Добиться высококачественного, не протекающего уплотнения в этом случае практически не удается, поэтому при монтаже, в узел приходиться использовать специальный герметик. В условиях серийной сборки — это дополнительные трудозатраты, которые превышают затраты на обрезиненный по наружному диаметру сальник.В условиях ремонтных мастерских — это дает незначительную экономию. Преимущества этих сальников перед обрезиненными — это прочная посадка в узле, т.к. не правильно обрезиненный сальник из-за остаточных деформаций в резиновой смеси, да еще под воздействием температур, может самопроизвольно сместиться в посадочном месте и потерять герметичность. |

|

|

| Рис.5 Оголенный каркас |

Сальники с полуоголенным каркасом («Полуголые»)

|

Конструкция каркаса у таких сальников, требует более высоких затрат: сложный процесс вулканизации и обработки — поэтому они изготавливаются по особому заказу потребителя. Главное преимущество этого сальника в сравнении с «голым» и «обрезиненным» — это то, что он надежно крепится в гнезде за счет натяга металла по металлу, отлично герметизирует обрезиненной частью и имеет расход полимера на 15-20% меньше, чем обрезиненный. Сальники такой конструкции целесообразно использовать в очень ответственных местах. Изготавливаются они, как правило, из очень добротных полимеров, например фтор-силиконовым, где цена за 1 кг. полимера — 56 дол. США. |

|

|

| Рис.6 Полуоголенный каркас |

«Пыльник» для сальника

Для защиты места уплотнения вала и рабочей кромки от попадания пыли, влаги, грязи в конструкцию сальника введен специальный элемент, который называется «пыльник».

Этот элемент защищает достаточно надежно от крупных частиц, которые способны повредить место уплотнения.

Как правило, «пыльник» имеет зазор относительно вала или без натяга касается вала.

«Пыльник» выступающий

|

В узлах, которые постоянно находятся в условиях повышенной грязи, влаги, пыли — для увеличения срока службы сальника — пыльник выдвигают подальше от рабочей кромки. Тем самым увеличивается объем камеры внутри сальника. И то, что, так или иначе попадает внутрь — оседает в большой камере. |

| Рис. 7 Пыльник выступающий |

«Пыльник» с натягом на вал и с пружиной браслетной

|

Сальники, изготавливаемые с так называемым «пыльником», как правило, должны иметь зазор между «пыльником» и валом, но есть исключения. Растущие требования к надежности уплотнений, особенно для автомобилей, работающих в экстремальных условиях, в том числе для военной техники (для так называемых «вездеходов»), вынуждают конструкторов искать решение по уплотнениям, исключающим попадание внутрь сальника воды, жидкой грязи, даже при полном погружении. Такие сальники должны иметь повышенную износостойкость и внутренняя полость их на 2/3 должна заполняться специальной смазкой. Наружная пружина должна быть изготовлена из нержавеющей стали или из стали с антикоррозийной защитой. |

| Рис.8 Пыльник с браслетной пружиной |

Однако эти сальники не достаточно герметичны и допускают незначительные (3-5 мл на 1000 км пробега) протечки масла. Это связано это с изменением температуры внутри камеры сальника (между уплотняющей кромкой и пыльником). При движении воздушно-газовая среда внутри камеры нагревается и камера «надувается», при «стоянке» (вал не вращается) среда остывает, и камера начинает вбирать воздух извне.

Как работают сальники (уплотнительные манжеты)?

Сегодня мы попробуем рассказать, как влияют на работу сальников:

- качество поверхности вала;

- выполнение (или нарушение) рекомендаций по установке сальников, вне зависимости от того, применяются сальники в автомобилях или в другом промышленном оборудовании.

По поводу валов

Материалы:

-

Валы могут быть изготовлены из углеродистой или нержавеющей стали, чугуна.

Могут быть литыми или коваными. -

Рабочая поверхность вала не должна иметь покрытия.

Материалы покрытий, при работе сальника, изнашиваются сами и, одновременно, быстро изнашивают рабочую кромку уплотнения.

Твердость:

- Твердость поверхности вала должна быть не менее 30 НRс.

- Также возможно использование тонкостенных втулок из пружинной стали, с твердостью поверхности после термообработки 75-80 НRb, обычно «одеваемых» на вал в зоне работы сальника.

Шлифовка:

- Угол рисок от шлифования – менее 0,05°

- Некруглость шлифованной поверхности – не более 0,005 мм

- Шероховатость шлифованной поверхности – 10-20 Ra.

Имейте ввиду – шероховатость поверхности коренных и шатунных шеек коленчатых валов отличается от указанной.

В ремонтной практике все еще встречаются коленчатые валы, на которых есть маслосгонная накатка (см. схему 3). Чтобы сальниковая набивка долго и надежно работала с подобным валом, очень важно надлежащее состояние спиральных «канавок» либо на самом валу, либо на уплотнении. Особенно учитывая тот факт, что производители не поставляют более современных уплотнений к таким моторам.

Если у вас есть инструмент для восстановления маслосгонной накатки на коленчатом валу (а его приобрести не просто), убедитесь, что он соответствует тому валу, который надо ремонтировать. В противном случае, вы измените угол и шаг расположения спиральных канавок в накатке. Имейте в виду, что эти канавки работают как архимедов насос и перекачивают значительный объем масла. Также очень важно соблюсти угол расположения канавок относительно направления вращения вала. Если не выдержать нужный угол, то все масло будет «сброшено» из уплотнения, так что набивка попросту сгорит и разрушится (см. схему 2).

Уплотнения (уплотнительные манжеты)

Полный перечень уплотнений (разной конструкции и назначения) очень велик. Однако, наиболее распространенным являются самоподжимные манжетные уплотнения. Тем не менее, периодически встречаются (особенно в старых моторах) сальниковые набивки: двухсекционные или плоские. Большинство современных манжет – полимерные формованные, со стальным каркасом и уплотнительными кромками разного вида. Все спецификации и допуски на уплотнительные манжеты можно найти в инженерных справочниках или в каталогах производителей, таких как R. L. Hudson и Federal Mogul.

Монтаж

Ошибки при монтаже сальников являются основной причиной возникновения неисправностей. Часто считают, что сальник – это простая деталь и устанавливают его, не задумываясь о последствиях.

Вот краткий перечень критических особенностей, которые следует соблюдать при монтаже сальника.

— Является ли отверстия по сальник (в крышке или картере) круглым?

Чрезмерный нагрев или охлаждение, хонингование, полировка могут влиять на диаметр и геометрию отверстия под установку сальника. Все это может привести к деформации сальника и, соответственно, к нарушениям в контакте уплотнительной кромки с валом и последующей течи масла.

— Является ли поверхность вала чистой?

Разного рода загрязнения (остатки моющего раствора, полировального абразива или любого другого материала) на поверхности вала не допустят плотного прилегания уплотнительной кромки к валу.

— Имеются ли повреждения и дефекты на самом валу или в отверстии корпуса, куда устанавливается сальник?

— Есть ли у вас оправки (приспособления), которые гарантируют, что сальник будет установлен правильно?

— Можно ли наносить герметик на посадочное место или на сам сальник?

На этот момент часто не обращают внимание. Часто утечка масла через уплотнения появляются потому, что герметик попадает между кромкой сальника и валом.

— Есть ли повреждения (надрывы, порезы, раковины или загрязнения) на самом сальнике?

— Нужно ли смазывать уплотнительную кромку и вал?

В большинстве случаев поверхность вала и кромку сальника надо смазывать. Но с сальником, выполненным по PTFE технологии (с плоской уплотняющей кромкой), рекомендуется держать и поверхность уплотнения и сам вал настолько сухими, насколько это возможно.

После монтажа

После монтажа сальника внимательно осмотрите сборку, на предмет повреждений от инструмента, излишков герметика и т. п. Очистите место установки настолько, насколько это возможно, чтобы устранить все потенциальные причины утечек.

Как уже было сказано выше, в справочниках и руководствах по ремонту есть гораздо больше полезной информации, которая поможет вам избежать ошибок при монтаже сальников.

Какие материалы используются для сальников

В НАЛИЧИИ БОЛЕЕ 47 000 ЗАПЧАСТЕЙ

В нашем каталоге есть все ходовые позиции. В наличии более 47000 наименований запасных частей для приводной техники и электродвигателей, зубчатых редукторов, подъёмно-транспортных и сельскохозяйственных машин, металлорежущих и деревообрабатывающих станков и другого оборудования. Если нужной детали нет в наличии, мы отправляем запрос производителю и организуем поставку из Европы за 10 рабочих дней.

«Центр Механика» сотрудничает и с крупными промышленными и сельхозпроизводителями, а также физлицами, деятельность которых связана с ремонтом, модернизацией, конструированием оборудования, изготовлением узлов и агрегатов. Поэтому предлагаем различные формы продажи: крупный, средний и мелкий опт и розница.

Показано: 1-12 из 4899

Сальники (армированные манжеты) используются для герметизации зазоров между неподвижными и вращающимися элементами, а также вращающимися относительно друг друга деталями. Сальник предотвращает протечки смазки, разделяет среды, защищает механизм от пыли, поддерживает разность давлений в разных частях механизма. Армированные манжеты предназначены для эксплуатации в воде, минеральных маслах, дизельном топливе, а уплотнители на основе фторэластомера способны выдержать воздействие минеральных кислот, рабочая температура сальников от -60 до +170oC.

Изначально для набивки сальников использовали пропитанную жиром пеньку. Современная промышленность предлагает хороший выбор материалов для сальников из полимеров. Выбор конкретного материала сальниковой набивки зависит от задачи, которую выполняет оборудование.

Сальники изготавливают из бутадиен-нитрильного каучука, силиконового каучука, эластомеров и армируют стальными кольцами. Корпуса уплотнений делают из углеродистой стали, а открытые металлические поверхности защищают антикоррозионным составом.

Материалы, из которых изготавливают сальники

- Бутадиен-нитрильный каучук (NBR).

- Фторкаучук (FKM).

- Силиконовый каучук (MVQ).

- Термопластичный полиуретан (TPU).

- Вулканизированный термопластик (TPV).

Одним из наиболее востребованных материалов для изготовления сальников является фторкаучук (Viton, FKM).

Уплотнения Viton

Сальники из фторкаучука (фтористой резины) применяются в механизмах с максимальной температурной и химической нагрузкой, в частности, в теплотехнике и химической промышленности.

Фтористая резина устойчива к высоким температурам (до +200⁰С), озону, минеральным маслам, жирам, большинству химических соединений. Сальники из материала Viton не стареют и не горят, могут применяться в условиях вакуума. Единственное ограничение в их использовании – низкая устойчивость к кетонам и сложным эфирам.

Отдельно выделяют V- образные кольцевые манжеты. Они целиком изготавливаются из полимеров (без металлических армирующих деталей). Есть сальники двубортные с дополнительной кромкой (пыльником) и без неё. Кромка защищает механизм от пыли.

Производители Сальников: Amaando (Австралия), NOK (Япония), Rubena (Чехия), Simrit (Германия), ERIKS (Англия), DICHTOMATIK (Германия).

«Центр Механика» предлагает широкий ассортимент Сальников, армированных манжет ведущих производителей из различных материалов. Уточнить наличие и заказать сальники из фторкаучука можно по телефону +7 (800) 200-6-444

|

Виды сальников (армированных манжет)

Схема | Тип | Описание |

TC | Сальник тип ТС имеет стальное армирующее кольцо с дополнительным пылезащитным краем (пыльником) для предотвращения повреждения кромки уплотнения и во избежание попадания пыли, грязи, воды и т.д. в систему. Очень часто Сальники тип ТС используется в метрических и дюймовых размерах возможно исполнение из Фторкаучука (Viton, FKM) . Альтернативное обозначение по ГОСТ 110454-72 тип 2 с Пыльником | |

TG | Сальник тип TG идентичный по конструкции с типом ТС имеет стальное армирующее кольцо с дополнительным пылезащитным краем (пыльником), внешняя поверхность имеет ребристую конструкцию для того чтобы снизить тепловое расширение корпуса. Данный тип сальников часто используется в автомобильной промышленности. | |

SC | Сальник тип SC имеет обрезиненное стальное армирующее кольцо и стягивающую пружину, конструкция сальника без пыльника. Сальники доступны метрических и дюймовых размерах. Альтернативное обозначение по по ГОСТ 8752-79 тип 1 Без пыльника | |

SG | Сальник тип SG имеет обрезиненное стальное армирующее кольцо и стягивающую пружину. Благодаря конструкции с ребристой наружной резиновой поверхностью сальник хорошо поглощает тепловое расширение корпуса. | |

VC | Сальник тип VC имеет стальное армирующее кольцо и компактные размеры, более подходящие для применения в игольчатых подшипниках и смазочных уплотнениях редукторов и двигателей. | |

VG | Сальник тип VG имеет обрезиненное стальное армирующее кольцо. Благодаря конструкции с ребристой наружной резиновой поверхностью сальник тип VG хорошо поглощает тепловое расширение корпуса. | |

| | DC | Сальник тип DC имеет обрезиненное стальное армирующее кольцо с двумя уплотнительными кромками и стягивающими пружинами, используется для герметизации двух раздельных герметизирующих сред. Когда запрошенный тип сальника DC не доступен, допускается использование двух сальников типа SC, они могут быть установлены спина к спине. |

Какой сальник коленвала выбрать

Какой сальник коленвала выбрать? Подобным вопросом задается практически каждый владелец автотранспортного средства, поскольку именно такой уплотнительный элемент в значительной степени продлевает работоспособность механизмов и позволяет избежать существенных поломок. Почему так важно проводить своевременный осмотр авто на предмет износа уплотнений и как правильно купить сальник с лучшими свойствами и высокой износостойкостью — расскажем в нашей статье.

Собственно, сам по себе сальник — это другое название армированной манжеты, особого резинотехнического изделия, которое устанавливают в различных деталях машин для создания максимально надежного уплотнения тех элементов, которые функционируют за счет возвратно-поступательного движения. За счет сальников в местах стыка подвижных и неподвижных частей механизмов выполняется качественная герметизация, благодаря которой смазка не может вытечь наружу, а внутрь не попадает пыль.

Как выглядит сальник коленвала

Существуют сальники редуктора, вала, моста, коробки, рейки, ступицы, полуоси и для многих других узлов автомобилей. В чем отличие и как выглядит сальник коленвала — рассмотрим дальше. Вообще все сальники изготавливаются из резинотехнической основы. В основном материалами для этого изделия служат: бутадиен-нитрильный каучук, фторкаучук, полиакриловый каучук, а также политетрафторэтилен. При этом, каждый материал имеет определенные условия эксплуатации и, исходя из места установки, конкретные размеры.

Если Вы решаете, какой сальник коленвала выбрать, то уточняйте температурный диапазон эксплуатации в соответствии с Вашей машиной, так как приобретая сальник с показателями ниже действующих, изделие быстро износится. В случае, если же неправильно было выбрано направление вращения вала, то насечки начнут выталкивать масло, а неточный подбор диаметра в большую сторону способствует излишнему трению вала о сальник, из-за чего уплотнение быстро придет в негодное состояние.

Ценовая политика при выборе сальника коленвала является немаловажным фактором, поскольку дешевые резинотехнические изделия, как правило, выполнены из материалов с низким качеством, поэтому их срок службы достаточно низкий. Кроме того, некоторые производители используют резак, который массово вырезает профиль. Такие уплотнения получаются дешевле, но отклонения от допусков в этом случае превышают заданные стандартами ГОСТ нормативы.

Выбор сальников. Полезные советы. | Centravto-blog

Наверное, с большей частью автомобилистов случалась ситуация, когда уезжая со стоянки, на том месте, где стоял автомобиль, обнаруживалось масляное пятно. В большинстве случаев это говорит о том, что какой-то сальник дал течь масла и если его не заменить, то масляная лужа под автомобилем со временем будет увеличиваться в размерах. Такое случается, когда со временем материал сальника утрачивает эластичность и изнашивается.

На что нужно обратить внимание при выборе сальника?

Следует отметить, что нужно выбирать сальник, который указан в оригинальном каталоге. В этом случае можете быть уверены, что он прослужит максимально долго. Если оригинал найти сложно, то выбираем хороший аналог. Долго служат сальники таких фирм, как Reinz, Elring, Corteco.

Но что делать, если каталожный номер сальника неизвестен и подобрать по каталогу не представляется возможным, а есть только его размеры?

В таком случае следует помнить, что важен не только размер. Одинаковые по размеры сальники могут иметь совершенно разные свойства, такие как: температурный диапазон работы, материал изделия, а также направленность и скорость вращения вала.

Сальники бывают правостороннего и левостороннего вращения, об этом свидетельствуют насечки на внутренней поверхности сальника, которые сбрасывают масло обратно, препятствуя протеканию. При идеально ровной поверхности вала можно обойтись и без таких насечек, но в реальности все валы имеют небольшие дефекты и сальник без насечек скоро потечёт.

Материал изготовления сальников.

Иногда продавцы предлагают совершенно одинаковые сальники по размерам, направлению насечек и т.д., а цена может отличаться в разы. В таком случае не стоит удивляться – материал, из которого изготовлены сальники, совершенно разный и предназначен для разных условий эксплуатации.

- PTFE — Политетрафторэтилен (тефлон) обладает высокой устойчивостью к химическим веществам. Диапазон температуры при которой можно применять эти сальники от – 270 до +270 градусов по Целсию. Сальники, изготовленные из такого материала, являются самыми дорогими и износоустойчивыми, но требуют аккуратной установки.

- FKM (FKM) — Фторкаучук. Также обладает хорошей устойчивостью к химикатам. Диапазон температуры при которой можно применять эти сальники от – 20 до +200 градусов по Целсию. Максимальная линейная скорость вращения сальника — 35 м/с. Применяются, в основном, для изготовления сальников двигателя (коленвала и распредвала) и в других узлах автомобиля.

- ACM — Акрилатный каучук. Наиболее дешёвый материал. Диапазон температуры при которой можно применять эти сальники от – 30 до +150 градусов по Целсию. Максимальная линейная скорость вращения сальника — 22 м/с. Устойчив ко всем моторным маслам. В основном применяется при производстве сальников ступиц.

- NBR — Бутадиен-нитрильный каучук. Считается стандартным материалов изготовления сальников. Устойчив ко всем маслам и топливу. Диапазон температуры при которой можно применять эти сальники от – 40 до +100 градусов по Целсию. Максимальная линейная скорость вращения сальника — 10 м/с.

Технология производства сальников.

Цена идентичных по размеру сальников может зависеть не только от материала их изготовления, но и от технологии их производства. На данный момент есть две основные технологии промышленного производства сальников – это вырез профиля резаком и производство профиля матрицей.

Вырезание профиля резаком существенно дешевле, но при больших объёмах производства происходит отклонение от заданных параметров и сальник уже не соответствует допускам. Такой сальник не сможет долго выполнять свои функции и, к тому же, может стать причиной повреждения поверхности вала.

Маркировка сальников производителя Corteco.

- ВА – сальник распределительно вала (уплотняет более качественно)

- BASL – улучшенная защита от грязи (применяется, в большинстве, для уплотнений ступиц)

- В1 – используется на неровной (изношенной) поверхности (следует применить специальную пасту при монтаже сальника)

- В2 – сальники с увеличенной жёсткостью (оснащены добавочным кольцом из металла). Для уплотнений большого диаметра

- BA0F, B10F – сальники без пружины

- DRL (RS) – сальники имеющие левую насечку на внутренней поверхности

- DRW (RD) – сальники имеющие правую насечку на внутренней поверхности

- D – ограничение давления до 2-х бар

- В – ограничение давления до 10-ти бар

- HD – ограничение давления до 100 бар

- РТ – сальник поверхность которого выполнена из тефлона (PTFE)

- UD – сальник с универсальным профилем

- U – сальник со старым профилем

В завершение следует добавить, что экономить на сальниках не стоит, как говорится, может выйти себе дороже. Иногда стоимость замены сальника превышает его стоимость в десятки раз.

На нашем сайте вы можете осуществить подбор сальников по размеру, учитывая все вышеуказанные советы.

Маркировка и обозначения размерности манжет (сальников) и уплотнении SKT

Манжеты (сальники) и прочие уплотнения (далее по тексту уплотнения) из ассортимента компании SKT могут быть изготовлены из различных материалов имеющих разные свойства, кроме того по своей конструкции они могут быть предназначены для различного применения и для различных условий работы. Заводы РТИ компании SKT для производства уплотнении использует около 2000 различных резиновых смесей, кроме того полный перечень уплотнении включает в себя около 500 различных профилей сечения уплотнении. Более подробно о профилях и их обозначении читайте здесь.

Следует отметить, что в компании SKT при классификации изделии, используется следующий принцип. Изделия определяются своим оригинальным номером (артикулом),

состоящей из цифрового или комбинированного цифрового и буквенного обозначения.

В свою очередь цифровой артикул для потребителя никакой логической информации не несет, а вот буквенное обозначение может характеризовать изделие в плане материала и исполнения уплотнении. В ассортименте SKT часто встречаются изделия одинаковой размерности и одинакового профиля но различающихся по материалу. Буквенные обозначения указывают на особенности материалов из которых изготовлено изделие.

Например:

1. SKT№ 40604 Манжета L3L 30х45х8

2. SKT № 40604-V Манжета L3L 30х45х8

3. SKT № 40604-Z Манжета L3L 30х45х8

30х45х8 — размерность в миллиметрах

L3L – — условное обозначение профиля уплотнения.

В первом случае при отсутствии буквенной составляющей артикула по умолчанию использован основной материал смеси на основе бутадиен-нитрильных каучуков Сокращенно: БНК, НБК, NBR. Самый распространенный материал.

Во втором случае, буква V означает применение при изготовлении материалов на основе Фторуглеродных каучуков. Сокращенно: FKM, иногда пишут Витон (Viton).

В третьем случае буква Z означает цинковое покрытие пружины манжеты. Для случаев, когда уплотняемая среда имеет сильную коррозийную активность. Более подробно о буквенных обозначениях в артикуле изделии и материалах применяемых при изготовлении уплотнении и их свойствах можно ознакомится здесь.

На упаковках изделий кроме номера (артикула) SKT указываются и цифровые обозначения номинальных размеров.

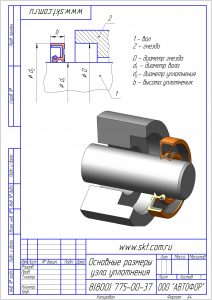

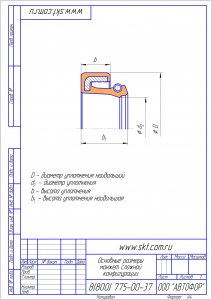

Для того что бы разобраться что означают размерные составляющие полного обозначения изделия следует уяснить следующее. Производимые изделия могут иметь как метрическую размерность, так и дюймовую. (В метрических обозначениях используют целые числа, а в дюймовых десятичные дробные числа. Все размеры в миллиметрах) .Изделия дюймового и метрического исполнения в своих размерных обозначениях используют разные поверхности уплотнительного узла. Для наглядности рассмотрим рисунки уплотнительного узла на котором следует выделить следующие размерные группы:

Основные размеры узла

- dı — номинальный диаметр вала;

- D- номинальный диаметр гнезда корпуса в которое вставляется уплотнение, всегда меньше внешнего диаметра самого уплотнения;

- b- высота уплотнения;

- d²- внешний диаметр уплотнения. Всегда больше диаметра гнезда на величину допуска, который позволяет плотно с гарантированным натягом установить уплотнение в гнездо. Соотношение размеров гнезда корпуса и внешнего диаметра уплотнения можно посмотреть здесь.

Приведенные обозначения размеров для обычных трехмерных профилей. Встречаются изделия и с более сложным профилем. Например: SKT № 45454 SPLL3 38х52х56х5,5х9

Которое характеризуется наличием более чем три элементов определяющих размер.

Размеры для 3 мерных

Это:

- D´- наибольший диаметр изделия. (Случай когда кроме поверхности вставляемой в гнездо корпуса узла уплотнения имеется поверхность превышающий номинальный диаметр самого уплотнения.)

- b´- наибольшая высота уплотнения;

Для метрических изделий в обозначение размерности указывается диаметр гнезда корпуса узла уплотнения, а для дюймовых размерностей в обозначений применяется внешний диаметр самого уплотнения. Например:

SKT № 40783 6х15х6, где соответственно:

- Число «6» –диаметр вала dı;

- Число «15» -диаметр D гнезда узла уплотнения;

- Число «6»- высота уплотнения b;

Для дюймовой размерности изделия:

SKT № 40202 6,35х19,05х6 где соответственно:

- Число «6,35» -диаметр вала dı;

- Число «19,05»- внешний диаметр уплотнения;

- Число «6» — высота уплотнения.

Примеры для изделий более чем трехмерными размерами.

SKT № 40776 11х18х18,8х3х5 где соответственно:

- Число «11»- диаметр вала dı;

- Число «18»- диаметр гнезда узла уплотнения D;

- Число «18,8» наибольший диаметр самого уплотнения D´;

- Число «3» высота гнезда уплотнения в корпусе;

- Число «5» b´- наибольшая высота уплотнения;

Или для дюймового:

SKT № 40314 22,22х36х46,04х8,5х9,52 где соответственно:

- Число «22,22»- диаметр вала dı;

- Число «36»- d²- внешний диаметр уплотнения;

- Число «46,04» наибольший диаметр самого уплотнения D´;

- Число «8,5» высота гнезда уплотнения в корпусе;

- Число «9,52» b´- наибольшая высота уплотнения;

Все выше перечисленные изделия а так же все остальные изделия любых размеров производимые компанией SKT вы можете приобрести в компании Автофор.

5-ти мерное уплотнение. Пример

Пример маркировки трехмерного уплотнения

Пример 4-х мерного уплотнения.

Сальник — это… Что такое Сальник?

САЛЬНИК — (omentum, epiploon), большие дуп ликатуры брюшины, идущие от одного органа брюшной полости к другому и состоящие из листков брюшины, большого и малого брюшинных мешков (рис. 1). Обычно С, т. е. листки брюшины, охватывает сосудистую ножку,… … Большая медицинская энциклопедия

сальник — жировая складка в брюшине * * * (Источник: «Объединенный словарь кулинарных терминов») Сальник Сальник жировая складка в брюшине. Словарь кулинарных терминов. 2012 … Кулинарный словарь

САЛЬНИК — в технике уплотнение, герметизированный зазор между подвижной и неподвижной деталями (напр., поршневым штоком и цилиндром). Применяют сальник с мягкой (асбест, фетр, резина) и твердой (напр., металлической) набивками … Большой Энциклопедический словарь

САЛЬНИК — САЛЬНИК, сальника, муж. 1. Богатый жировыми отложениями участок брюшины от желудка до нижней части брюшной полости (анат.). 2. Род кушанья из этой части тела животного (кул.). 3. Смазывающееся приспособление у поршня, препятствующее выходу пара,… … Толковый словарь Ушакова

сальник — уплотнение, приспособление, зазор, прокладка Словарь русских синонимов. сальник сущ., кол во синонимов: 9 • брюхо (29) • … Словарь синонимов

сальник — а, м. sale adj. устар. Любящий сальности. Ну как с ним <офицериком> в мазурку пойду я! Его бы брелоком на часики! Папа же морщился, рявкая: Сальник . Белый начало века. // Стар. Арбат 40 … Исторический словарь галлицизмов русского языка

САЛЬНИК — в анатомии широкая и длинная складка внутренностного листка брюшины у млекопитающих животных и человека, часть брыжейки. Соединительная ткань сальника богата кровеносными сосудами и жировой тканью. Защитный орган брюшной полости … Большой Энциклопедический словарь

САЛЬНИК — САЛЬНИК, а, муж. (спец.). 1. Жировая складка в брюшине. 2. Деталь, герметически закрывающая зазор между подвижной и неподвижной частями машины. | прил. сальниковый, ая, ое. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

САЛЬНИК — (omentum), широкая и длинная складка висцерального листка брюшины млекопитающих, в к рой расположена рыхлая соединит, ткань, богатая сосудами и жировыми отложениями. Большой С. двойная складка дорсальной брыжейки желудка, состоящая из 4 листков,… … Биологический энциклопедический словарь

САЛЬНИК — (Stuffing box, stuffing gland) деталь для уплотнения зазоров между отверстиями и движущимися в них частями с целью воспрепятствовать просачиванию жидкости или газа. Уплотнение достигается посредством различных набивок. Самойлов К. И. Морской… … Морской словарь

САЛЬНИК — уплотняющее устройство для штоков, стержней и трубок в месте прохода их через отверстие в стенке (крышке), разделяющей два пространства с неодинаковым давлением. С. ответственная деталь, служащая для предотвращения пропуска (утечек) пара, воды… … Технический железнодорожный словарь