Как поднять плотность электролита в аккумуляторе

Плотность электролита в аккумуляторе является одной из важнейших характеристик работоспособности портативного источника электроэнергии. Если по тем или иным причинам этот показатель не будет соответствовать норме, то работоспособность автомобильной батареи будет под большим вопросом.

На что влияет плотность электролита

Плотность электролита напрямую влияет на способность АКБ накапливать энергию во время заряда. Если этот показатель значительно ниже нормы, то батарея не будет выдавать максимального стартерного тока. Кроме этого, продолжительность работы аккумулятора резко снизится.

Высокая плотность электролита также негативно влияет на работоспособность источника питания, существенно снижая его срок службы. Связано это, прежде всего, с увеличенным образованием сульфатов на поверхности свинцовых пластин.

Такой «налёт» плохо проводит электроэнергию, что способствует значительному снижению ёмкости АКБ. Со временем сильно сульфатированные батареи полностью перестают «держать» заряд и их приходится утилизировать.

Со временем сильно сульфатированные батареи полностью перестают «держать» заряд и их приходится утилизировать.

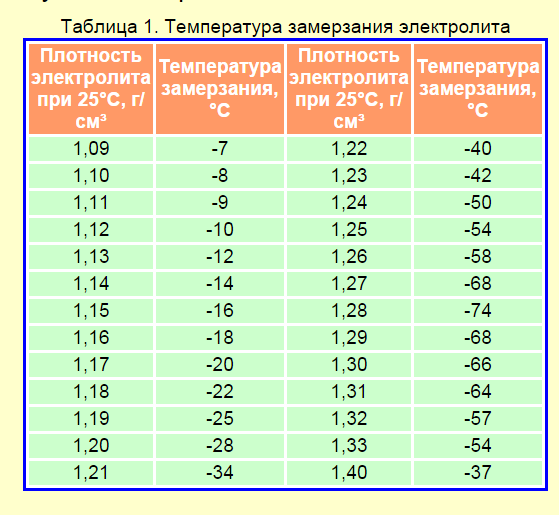

Опасность физического разрушения батареи может наступить в случае, когда батарея, в которой находится электролит с низким содержанием серной кислоты, оставляется зимой в неотапливаемом помещении. В таких случаях, даже при медленном оттаивании, источники электроэнергии могут быть полностью непригодны для дальнейшего использования.

Сульфатация пластинКакая должна быть плотность в зависимости от сезона

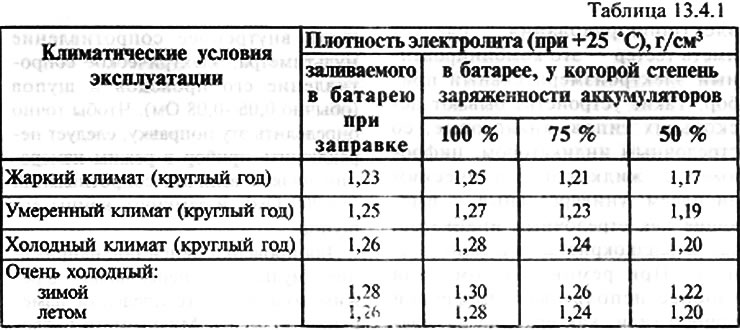

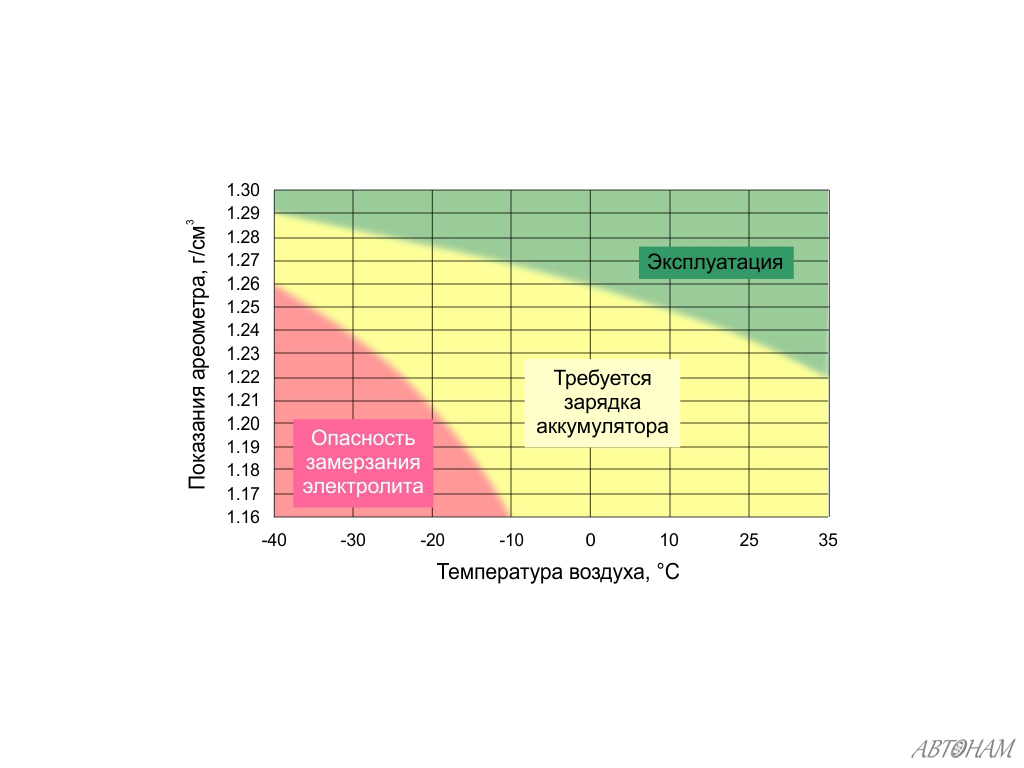

Плотность электролита в зимнее время и летом может быть неодинаковой. В холодное время года рекомендуется увеличить этот показатель, чтобы даже в сильный мороз предохранить батарею от разрушения. В среднем, плотность аккумуляторной жидкости в зависимости от сезона выглядит следующим образом:

- Зима: 1,30 г/см3.

- Лето: 1,26 г/см3.

Перечисленные значения являются самыми крайними для очень суровой зимы и жаркого лета. В субтропическом климате вполне возможна эксплуатация батареи круглый год при значении плотности электролита 1,27 г/см3.

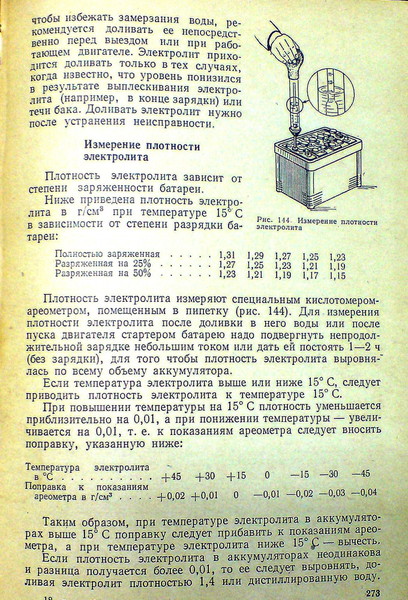

Как проверить плотность

Определить плотность в аккумуляторах, не оборудованных специальным «глазком», практически невозможно, но даже при наличии в АКБ подобного элемента о концентрации серной кислоты можно судить лишь условно. Точно определить этот параметр можно с помощью специального прибора.

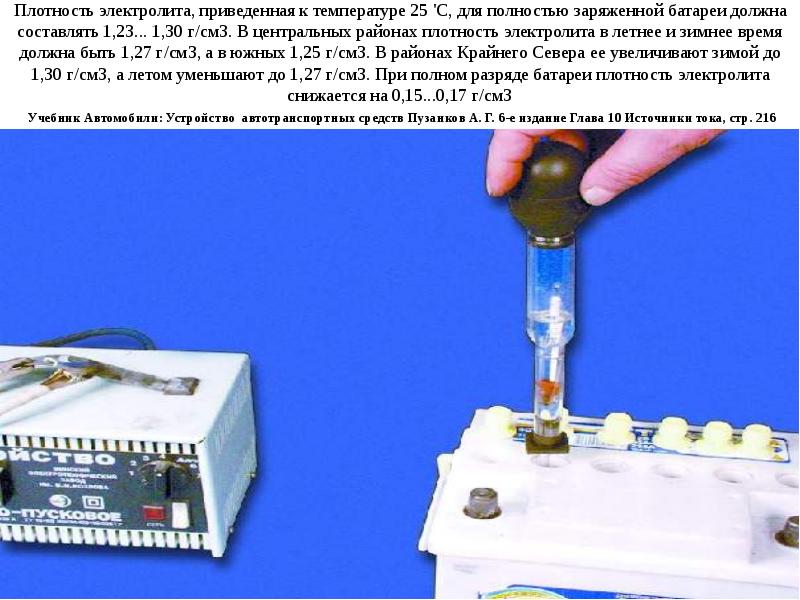

АреометрАреометр представляет собой устройство, в котором имеется «поплавок» со шкалой. По степени погружения этой детали в электролит можно точно узнать плотность электропроводящей жидкости. Замер осуществляется очень просто:

- Открыть пробки.

- Установить прибор в отверстие.

- Сжать «грушу».

- Отпустить резиновый элемент.

- Определить на шкале плотность жидкости.

Таким образом производится замер во всех банках аккумулятора.

При отсутствии ареометра, плотность можно измерить с помощью электронных весов и мерной ёмкости, объёмом 100 мл. Для выполнения процедуры достаточно набрать электролита из одной банки, после чего, установить резервуар на измерительный прибор.

Значения веса Нетто в граммах будет равно плотности электролит со смещением запятой влево на 2 знака. Например: 127 грамм будут равны плотности 1,27 г/см3. Измеряется только вес Нетто, то есть, перед выполнением процедуры следует не забыть взвесить пустую ёмкость, и вычесть это значение из общей массы.

Из-за чего падает плотность

Основная причина существенного падения плотности электролита – это постоянное разбавление жидкости внутри банок дистиллированной водой, при частых утечках. Истечение может происходить при наличии трещин в корпусе либо недостаточно плотно закрытых пробках.

Если причиной изменения состава токопроводящей жидкости является негерметичность корпуса, то место протечки необходимо выявить как можно скорее. Плохо закрытые пробки необходимо как следует завинтить либо установить на силиконовый герметик.

Незначительное отклонение концентрации серной кислоты всегда обнаруживается при сильном разряде батареи. Такое состояние очень вредно для свинцовой АКБ. Если батарея «на нуле», то следует незамедлительно подключить источник питания к зарядному устройству.

Если батарея «на нуле», то следует незамедлительно подключить источник питания к зарядному устройству.

Как повысить плотность в аккумуляторе

Повысить плотность в аккумуляторе совсем несложно. Для выполнения этой операции можно использовать корректирующий или обычный электролит либо зарядное устройство.

С помощью корректирующего электролита

Воспользоваться этим методом восстановления плотности электролита можно только в том случае, если батарея является обслуживаемой, а концентрация серной кислоты в электропроводящей жидкости не снизилась ниже критического уровня.

Корректирующий электролит представляет собой раствор серной кислоты (формула h3SO4) в дистиллированной воде со значительно большей концентрацией основного вещества. Корректировка заключается в удалении из банок сильно разбавленного электролита.

Сделать это можно с помощью груши или ареометра. Затем вместо отобранной жидкости заливается корректирующий состав.

Повышаем с помощью зарядного устройства

С помощью зарядного устройства можно поднять плотность электропроводящей жидкости как в батареях с наличием пробок, так и в необслуживаемых моделях.

Для того чтобы выровнять значение плотности достаточно подключить прибор к аккумулятору соблюдая полярность, а затем подключить устройство к сети 220 В. При возможности выбора силы тока, для более плавного повышения плотности, рекомендуется установить значение этого параметра в 10% от ёмкости АКБ.

Полная замена электролита

Полная замена электролита понадобится, если плотность электролита невозможно восстановить зарядкой или с помощью корректирующего раствора. Для замены токопроводящей жидкости потребуется приготовить новый электролит, пластмассовую воронку, резиновую грушу, ареометр, а также ёмкость для слива старой жидкости.

Производится такая операция по следующей инструкции:

- Удалить пробки из банок.

- Выкачать электролит из аккумулятора используя грушу (для того чтобы достать жидкость со дна рекомендуется надеть на резиновое приспособление тонкую силиконовую трубочку).

- Залить новый электролит, используя воронку (эту процедуру следует выполнять очень медленно, чтобы не расплескать едкую жидкость).

После того, как во всех банках уровень токопроводящей жидкости будет доведён до оптимального значения, пробки устанавливаются на место, а аккумуляторная батарея подключается к сетевому зарядному устройству.

Следует отметить, что таким образом можно откорректировать плотность только в обслуживаемых моделях АКБ.

Меры предосторожности при работе

Доливать электролит в банки либо полностью заменять жидкость аккумулятора следует только с соблюдением мер предосторожности. Раствор серной кислоты является очень активной жидкостью, которая вступает в реакцию с органическими и неорганическими веществами.

Попадание электролита в глаза во время работы может привести к необратимым изменением функционирования органов зрения, поэтому использование специальных защитных очков является обязательным.

При разливе токопроводящей жидкости на кожные покровы поверхность тела покроется сильнейшими химическими ожогами. По этой причине также следует использовать резиновые перчатки и фартук, который поможет защитить одежду от сквозных отверстий.

Негативное воздействие кислоты на металлические поверхности проявляется в разъедании изделий из этого материала. Химической реакции подвержены даже очень прочные сплавы, поэтому если необходимо добавить электролит, следует снять батарею с машины.

При восстановлении плотности АКБ от сетевого зарядного устройства, необходимо следить за наличием достаточного движения воздуха в помещении. При отсутствии проветривания возможно возгорание газа, который образуется при зарядке. Кроме этого, вдыхание подобных смесей может вызвать сильное отравление.

Если все меры предосторожности будут предприняты до начала работ по восстановлению плотности аккумуляторного электролита, то эта процедура будет выполнена без каких-либо осложнений.

Остались вопросы или есть что добавить? Тогда напишите нам об этом в комментариях, это позволит сделает материал более полным и точным.

Как поднять плотность в аккумуляторе автомобиля?

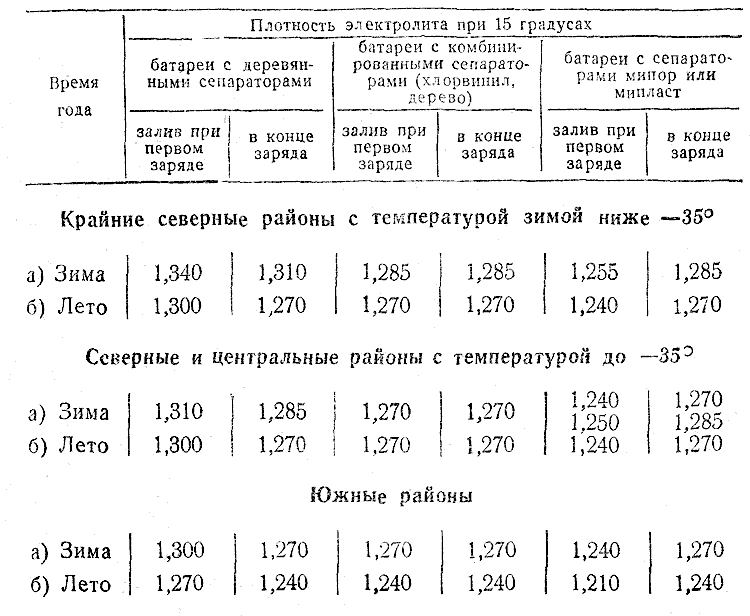

Машина в очередной раз не может завестись. Какая же причина? Нередко такое бывает при разрядке аккумулятора. Каким же образом выяснить степень его зарядки? Это определяется проверкой насыщенности электролита в батарее. Этот процесс проводится с помощью специального измерительного механизма – кислотомера. Он представляет собой стеклянную колбу с содержащимся в ней ареометром. На одном конце имеет резиновую грушу, которую используют для выкачивания электролита.Кислотомер погружается в ячейку аккумулятора. Шкала ареометра показывает величину плотности электролита, которую сравнивают с табличными данными, разработанными специалистами. В норме насыщенность аккумулятора, в зависимости от южной или северной климатической зоны, варьирует от 1,25 до 1,29 кг на литр.

При этом различие в показаниях двух банок не должно превышать 0,01. При выявлении плотности аккумулятора ниже нормы, ее необходимо поднять. Существуют разные методы повышения плотности в зависимости от полученных значений при измерении. Если насыщенность аккумулятора составляет от 1,18 до 1,20 кг на литр, необходимо долить электролит плотностью 1,27. Вначале поднимается плотность одной банки. Грушей кислотомера откачивается как можно большая часть имеющегося электролита, а новый доливается в количестве, составляющем половину объема откачанного. Таким образом, следует довести показатель плотности до нормы. Остаток дополняется дистиллированной водой. Когда насыщенность аккумулятора составляет меньше 1,18, применяется аккумуляторная кислота, так как ее плотность больше, чем у электролита. Процедура осуществляется таким же образом, как и ранее. Но она может повторяться, и столько раз, пока плотность не поднимется до нормы.

Для повышения насыщенности аккумулятора применяют и третий способ — полностью заменяется старый электролит. Грушей откачивается по возможности наибольшее количество имеющегося электролита. Потом закручиваются заглушки исключительно от данного автоаккумулятора, иначе нарушается герметичность. На днище аккумулятора, который лежит на боковой стороне, сверлом (3-3,5) просверливаются дырочки по одной в банке. Электролит в данном случае сливается. Далее внутренняя часть аккумулятора основательно промывается дистиллированной водой. Проделанные дырочки закрываются заглушками побочного аккумулятора или кислостойкой пластмассой.

Грушей откачивается по возможности наибольшее количество имеющегося электролита. Потом закручиваются заглушки исключительно от данного автоаккумулятора, иначе нарушается герметичность. На днище аккумулятора, который лежит на боковой стороне, сверлом (3-3,5) просверливаются дырочки по одной в банке. Электролит в данном случае сливается. Далее внутренняя часть аккумулятора основательно промывается дистиллированной водой. Проделанные дырочки закрываются заглушками побочного аккумулятора или кислостойкой пластмассой.

Теперь необходимо приготовить электролит, который заменит старый. Для этого в дистиллированную воду добавляется аккумуляторная кислота (не в обратном порядке!). В целях безопасности при проведении этой процедуры надевают очки и обязательно применение резиновых перчаток. Вновь изготовленный электролит должен иметь плотность больше, чем положено для данного климатического пояса. И последний момент – заливание в аккумулятор свежеприготовленного электролита.

Как поднять плотность в аккумуляторе в домашних условиях

В автомобильных аккумуляторах, которые находятся в активной эксплуатации со временем происходит падение плотности. Это может происходить по ряду причин. Сервисы предлагают услуги по корректировке плотности АКБ. Также проблему можно решить самостоятельно. Но прежде всего стоит ознакомиться с тем, как поднять плотность в аккумуляторе в домашних условиях.

Это может происходить по ряду причин. Сервисы предлагают услуги по корректировке плотности АКБ. Также проблему можно решить самостоятельно. Но прежде всего стоит ознакомиться с тем, как поднять плотность в аккумуляторе в домашних условиях.По каким причинам происходит падение плотности

Прежде чем сразу же приступать к исправлению проблемы стоит разобраться в причине ее возникновения. Для АКБ явление падения плотности — это естественное явление. При разряде она показатели снижаются, при заряде повышаются.

Низкие показатели в АКБ говорят о следующем:

- Батарея просто разряжена.

- Аккумулятор перенес перезарядку, из-за чего раствор просто выкипел.

- Дистиллированная вода просто доливалась без замера показателей.

В первом случае падение — это естественное явление. Во втором, когда батарея перенесла перезарядку произошло частичное выкипание, что сильно повлияло на параметры жидкости. В третьем, упала плотность электролита в аккумуляторе из-за большого содержания воды.

Важно! Плотность электролита прямо влияет на качество батареи. А самое главное на то как она будет держать заряд.

Рекомендуется постоянно производить замеры показателя плотности электролита при первых признаках. К ним можно отнести быструю разрядку АКБ. В противном случае при долгой работе с некорректными показателями пластины внутри батареи будут разрушены. Исправить такое можно будет только полностью заменив батарею.

Способы повышения плотности

Повысить плотность электролита в АКБ можно поднять несколькими способами. Они различаются своей сложностью исполнения и длительностью.

Корректирующий электролит

Повышение плотности электролита в аккумуляторе происходит в несколько этапов. В этом действии важно соблюдать последовательность, только в этом случае можно получить достоверные результаты.

Также потребуются следующие инструменты и продукты:

- ареометр;

- стеклянные емкости;

- груша для извлечения лишней жидкости;

- перчатки для защиты;

- пластмассовые защитные очки;

- корректирующий электролит;

- дистиллированная вода.

Важно! Перед тем как приступить к работе необходимо убедится, что батарея находилась несколько часов в помещении с температурой 20-25 градусов.

Чтобы реанимировать батарею и поднять плотность электролита в аккумуляторе требуется выполнить следующие действия:

- Зарядить АКБ, в котором предположительно упала плотность электролита. Важно чтобы батарея заряжалась около 8-12 часов. Необходимо чтобы она стала именно полностью заряженной, так как этот момент сильно влияет на показатели.

- После зарядки требуется замерить параметр ареометром в каждой банке АКБ. Показатели должны быть в пределах 1.25-1.27 г/см в кубе. Отклонение в показателях между банками допускается до 0.01.

- Если результат оказался ниже нормы, требуется откачать часть электролита из банок с недопустимыми параметрами.

- В банку заливается корректирующий электролит, в объеме в двое меньше откаченного. Далее заливают дистиллированную воду для закрытия пластин.

- Как только была произведена частичная замена электролита необходимо поставить АКБ на подзарядку. Достаточно 30-60 минут. После требуется оставить батарею на 2 часа чтобы жидкость смешалась.

- По истечению времени производится повторный замер. Если она все также ниже нормального действия повторяются.

Важно! Если планируется самостоятельно делать корректирующий электролит стоит заливать кислоту в воду, а не наоборот. В противном случае произойдет реакция, в ходе которой вода вскипит, и кислота расплескаться.

Выравнивание с помощью зарядки

Для этого метода потребуется зарядное устройство для АКБ с возможностью регулировать выходное напряжение. Простая зарядка, которая уменьшает силу тока при полном заряде не подойдет.

Корректировка плотности электролита в аккумуляторе происходит по следующей схеме:

- Батарея полностью заряжается.

- Когда электролит начинает кипеть силу тока снижается до 1-2 А.

- Пока электролит кипит вода из него испаряется и плотность постепенно повышается.

- После падения уровня необходимо долить электролит, и замерить плотность.

Выпариваться жидкость будет очень медленно и может понадобится более 24 часов. Этот способ наиболее безопасен. За счет естественного испарения замена производится без выкачивания химического раствора.

Полная замена

В случае если хоть в одной банке показатели ниже чем 1.18 г/м в квадрате, то поможет только полная замена электролита. Это действие стоит проводить очень аккуратно так как при ошибке вся батарея может выйти из строя.

Замена производится следующим образом:

- Из банок в АКБ выкачивается максимально возможное количество жидкости при помощи груши.

- После чего необходимо аккуратно перевернуть батарею на бок и просверлить отверстия в каждой банки. С них необходимо слить остатки электролита.

- После чего все емкости осторожно промываются дистиллятом. Отверстия запаиваются пластиком, который устойчив к кислоте.

- В свежевымытые банки заливается раствор электролита с необходимой плотностью. Далее батарея заряжается и проверяется на работоспособность.

Можно залить готовый корректирующий раствор, а после нормализовать параметры просто доливая дистиллированную воду.

Важно! Батарею требуется перевернуть очень аккуратно и медленно. Дело в том, что на дне остается осадок из свинца и при резком перевороте он может застрять между пластин тем самым их закоротив. После этого, как правило, батарея становится не дееспособной.

Как понизить

В некоторых случаях плотность не падает, а наоборот увеличивается. Такой исход также негативно сказывается на общем состоянии аккумулятора. Понижение происходит следующим образом:

- Из банок откачивается некоторое количество электролита.

- После чего заливается дистиллированная вода.

- Измеряется плотность, и в случае если она выше 1.27 необходимо добавить воды.

Желательно вводит воду постепенно. Это поможет избежать слишком сильного понижения показателей.

Чем опасна высокая или низкая плотность

Высокая плотность электролита в аккумуляторе приводит к быстрому разрушению пластин. С течением времени пластины будут съедены кислотой, и аккумулятор выйдет из строя.

Низкая плотность электролита в аккумуляторе не дает батареи держать заряд так как значительно падает емкость. Также повышенная концентрация именно воды увеличивает вероятность того что зимой такая батарея просто заледенеет из-за кристаллизации при низких температурах.

Также плотность рекомендуется выбирать исходя из времени года и региона. Разброс в параметрах не сильный, но это поможет избежать многих проблем с обслуживанием аккумулятора.

Советы и рекомендации

Для того, чтобы корректировка плотности прошла успешно, и батарея не была повреждена стоит следовать некоторым рекомендациям:

- Замер производить только при температуре 20-25 градусов;

- Все параметры измеряются у полностью заряженного аккумулятора;

- Для корректировки использовать специальный раствор с плотностью 1.

4. Нельзя заливать более насыщенный раствор кислоты, это приведет к разогреву электролита в батарее;

4. Нельзя заливать более насыщенный раствор кислоты, это приведет к разогреву электролита в батарее; - Корректируется жидкость в каждой банке, главное, чтобы между значениями отдельных емкостей не разнилось больше чем на 0.01;

- Жидкость должна покрывать пластины на 1-2 см.

Совет! Если после всех манипуляций показатели падают за короткое время и не приходит в норму после зарядки батарею следует заменить.

Иногда выровнять плотность электролита в банках аккумулятора невозможно. Это, как правило, происходит по причине того, что батарея не исправна и аккумулятор не может держать плотность.

Заключение

Плотность электролита и его уровень оказывают сильное влияние на работоспособность и эффективность аккумулятора. Своевременная корректировка позволяет увеличить срок службы АКБ. Главное совершать все действия правильно в соответствие с нормами безопасности.

Плотность электролита в аккумуляторе: какая должна быть, как проверить, как поднять

Бортовая сеть автотранспортного средства объединяет в себе источники и потребители электроэнергии. АКБ и генератор выступают энергоисточниками, тогда как вторая группа включает в себя целый комплекс устройств и агрегатов. Среди них первостепенное значение имеют система зажигания и запуска, контрольно-измерительные приборы, сигнализация, лампы в фарах и габаритных огнях.

АКБ и генератор выступают энергоисточниками, тогда как вторая группа включает в себя целый комплекс устройств и агрегатов. Среди них первостепенное значение имеют система зажигания и запуска, контрольно-измерительные приборы, сигнализация, лампы в фарах и габаритных огнях.

В электросети автомобиля также присутствует множество дополнительных приспособлений, обеспечивающих комфорт и безопасность водителя и пассажиров. К ним относятся подогрев стёкол и сидений, акустическая система, прикуриватель, GPS-навигатор, видеорегистратор и т.д.

В случае аварийного выхода из строя генератора или реле контроля напряжения именно аккумулятор берёт на себя поддержание работоспособности всех электропотребителей, сохраняя возможность безопасного передвижения автотранспорта до ближайшей станции техобслуживания. Также он стабилизирует напряжение в системе, когда двигатель длительное время работает на низких оборотах или холостом ходу, как это часто бывает при передвижении в городской черте.

На современном рынке автотоваров наибольшим потребительским спросом пользуется свинцово-кислотный АКБ, который нашёл самое широкое применение в транспортных средствах из-за своей надёжности, функциональности и высокой удельной мощности. Главными конструктивными элементами такого устройства являются шесть секций или попросту «банок», внутри которых находится блок свинцовых пластин.

Главными конструктивными элементами такого устройства являются шесть секций или попросту «банок», внутри которых находится блок свинцовых пластин.

Активной массой положительного электрода является диоксид свинца, а отрицательного – чистый свинец. Между ними расположены сепараторы, основное назначение которых заключается в разделении полублоков разной полярности и препятствии возникновению самозамыканий. Все электрохимические реакции протекают в водном растворе серной кислоты – электролите. Когда батарея разряжается, его плотность снижается из-за активного расхода кислотного агента и выделения молекул воды. При заряде происходит обратный процесс.

Когда следует проверять плотность электролита в АКБ?

Эксплуатация стартерной батареи должна сопровождаться систематическим мониторингом её состояния даже при безотказном и уверенном функционировании. Это связано с тем, что снижение резервного уровня электролита из-за утечки раствора или испарения воды приводит к увеличению кислотной концентрации. Данный фактор негативно сказывается на работоспособности и продолжительности эксплуатации АКБ.

Данный фактор негативно сказывается на работоспособности и продолжительности эксплуатации АКБ.

Опытные автомеханики рекомендуют проверять техническое состояние аккумулятора каждые 15-20 тыс. км пробега. Также диагностику целесообразно провести, если он постоянно недозаряжается, плохо держит заряд или туго крутит стартер. Для этого необходимо:

- визуально осмотреть корпус на наличие трещин и подтёков;

- оценить уровень электролитической жидкости в банках, который должен возвышаться над верхним краем пластин на 1.2-1.4 см;

- измерить её плотность с помощью контрольно-измерительного прибора.

Нередко сниженный заряд может быть следствием ослабления ремня привода генератора. Поэтому автомобилисту нужно периодически проверять его натяжение и при необходимости производить регулировку, следуя инструкции по эксплуатации ТС.

Оптимальные показатели электролитической среды

Физико-химическое состояние электролита находится в прямой зависимости от двух параметров – это температура окружающей среды и степень заряженности АКБ. При повышении температурного порога возрастает удельный вес кислоты, а при понижении — падает. Поэтому перед проведением контрольно-измерительных мероприятий аккумулятор рекомендуется выдержать в течение нескольких часов при температуре +20-25 ℃.

При повышении температурного порога возрастает удельный вес кислоты, а при понижении — падает. Поэтому перед проведением контрольно-измерительных мероприятий аккумулятор рекомендуется выдержать в течение нескольких часов при температуре +20-25 ℃.

Типовые климатические условия региона также оказывают непосредственное влияние на плотность электролитического раствора. Так, в районах с умеренным климатом ρ= 1.27-1.28 г/см3 соответствует 100% заряда, величина 1.21 г/см3 говорит о его снижении до 60%, а 1.18 г/см3 сигнализирует о необходимости подзарядки. Измерения производятся при нормальном уровне реагента над пластинами.

В северных регионах оптимальной считается плотность электролита, равная 1.29-1.30 г/см3, а в субтропическом поясе – 1.23-1.25 г/см3. Измерение данного параметра с целью определения необходимости корректировки производится только у полностью заряженного устройства, иначе полученные результаты будут некорректными.

Алгоритм проверки плотностного состояния электролита

Определение плотности электролита осуществляется при помощи такого приспособления, как ареометр. Перед началом измерительных процедур автовладельцу следует проверить уровень спецжидкости в каждой секции АКБ и при необходимости произвести его корректировку деминерализованной водой. После этого аккумулятор необходимо полностью зарядить и по прошествии 2-3 часов приступать к тесту. Алгоритм его проведения состоит из следующих шагов:

Перед началом измерительных процедур автовладельцу следует проверить уровень спецжидкости в каждой секции АКБ и при необходимости произвести его корректировку деминерализованной водой. После этого аккумулятор необходимо полностью зарядить и по прошествии 2-3 часов приступать к тесту. Алгоритм его проведения состоит из следующих шагов:

- установить устройство на ровную поверхность;

- вывернуть пробку заливного отверстия на его крышке;

- погрузить в раствор ареометр и втянуть жидкость резиновым наконечником на его противоположном конце;

- набрать количество реагента, достаточное для свободного перемещения поплавка;

- определить уровень плотности в соответствии с информацией на шкале;

- записать результат и повторить манипуляции с оставшимися банками;

- сопоставить полученные данные с нормированными значениями.

Значение плотности должно быть одинаковым во всех элементах, допускается отклонение на ±0. 01. Если проведённый замер показал понижение плотности в одной из ячеек на 0.10-0.15, то это говорит о наличии дефекта или короткого замыкания между пластинами. Одинаково низкая плотность во всех блоках связана с глубоким разрядом аккумулятора, его сульфатацией или сильным износом, что влечёт за собой падение напряжения в сети и затруднённый пуск ДВС.

01. Если проведённый замер показал понижение плотности в одной из ячеек на 0.10-0.15, то это говорит о наличии дефекта или короткого замыкания между пластинами. Одинаково низкая плотность во всех блоках связана с глубоким разрядом аккумулятора, его сульфатацией или сильным износом, что влечёт за собой падение напряжения в сети и затруднённый пуск ДВС.

У необслуживаемых стартерных батарей есть особый встроенный индикатор. Если он показывает зелёный цвет, то это говорит о 100%-ном заряде АКБ, а чёрный – о необходимости его подзарядки. Бело-жёлтый или красный оттенок обычно соответствуют очень низкому уровню электролита.

Плотность электролита и зимние холода

Данная величина носит относительный характер, поэтому при смене времён года она не должна подвергаться каким-либо изменениям. Автомобилисту нужно лишь следить за тем, чтобы она не отклонялась от рекомендуемого значения, а также производить стабилизацию при обнаружении отклонений.

Производители стартерного оборудования считают недопустимым использование в зимний период устройств с 25%-ной потерей заряда, т. е. плотность электролитической среды которых составляет 1.24 г/см3. Данный факт обусловлен предотвращением возможности обледенения ячеек аккумулятора и снижением вредоносного воздействия глубокого разряда, вызванного саморазрушением активной массы пластин.

е. плотность электролитической среды которых составляет 1.24 г/см3. Данный факт обусловлен предотвращением возможности обледенения ячеек аккумулятора и снижением вредоносного воздействия глубокого разряда, вызванного саморазрушением активной массы пластин.

Продолжительная эксплуатация аккумулятора с пониженной плотностью в морозы приводит к снижению электродвижущей силы, затруднённому пуску двигателя, образованию льда и разрушению свинцовых пластин. Доливать деминерализованную воду с целью восстановления уровня реагента над блоками следует прямо перед выездом на улицу, либо при стационарной подзарядке батареи. Это исключает вероятность замерзания долитой воды до того, как она успеет перемешаться с холодным электролитом.

Как поднять плотность электролита?

Каждый водитель может своими силами повысить плотность электролита в АКБ автомобиля, не обращаясь к мастерам сервисного центра. Первым делом нужно подготовить необходимые расходные материалы, среди которых деминерализованная вода, аккумуляторная кислота или уже готовый электролитический раствор, а также средства индивидуальной защиты для глаз и кожного покрова. Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Снятый с автомобиля аккумулятор помещается на устойчивую поверхность, а пробки его заливных отверстий аккуратно откручиваются. Далее максимальный объём реагента выкачивается из банок и сливается в заранее подготовленный резервуар. Набирать нужно как можно больше вещества, измеряя его объём мерным стаканом, чтобы затем долить идентичное количество нового.

Лучше использовать самостоятельно разведённый раствор с плотностью немного выше расчётной для текущего климатического режима. При его приготовлении кислота добавляется в воду, обратный порядок смешения может вызвать серьёзные термические повреждения.

Сперва свежий электролит заполняет только ½ объёма, что был откачан. Затем АКБ нужно слегка встряхнуть из стороны в сторону, чтобы оставшаяся жидкость и новая перемешались. Если после замера плотностное значение не отвечает норме, добавляем ещё половину от оставшегося в ячейке объёма. Действия повторяются до полной стабилизации плотности, остаток доливается деминерализованной водой по уровню.

Действия повторяются до полной стабилизации плотности, остаток доливается деминерализованной водой по уровню.

Как можно заметить из приведённой выше информации, работать с электролитом не представляет особой сложности, если выполнять все манипуляции по инструкции и соблюдать установленные меры предосторожности.

Защита АКБ в сильные морозы

Аккумулятор – сердце автомобиля! Именно от АКБ зависит запуск двигателя и функционирование всех приборов в салоне, поэтому важно правильно эксплуатировать и обслуживать батарею. Некоторые автолюбители считают, что, в зависимости от времени года, нужно уменьшать или увеличивать номинальную плотность электролита. Разберемся, так ли это.

Стоит ли увеличивать номинальную плотность электролита с наступлением зимы?

Заводы-изготовители выпускают аккумуляторы с плотностью электролита в максимально заряженных АКБ: 1,27 – 1,28 г/см³. Для наших широт это оптимальная плотность, и регулировать ее не просто не рекомендуется, а даже запрещено. Плотность 1,27 г/см³ позволяет электролиту не замерзать до –60 °C. Конечно, если предстоит более суровая зима или требуется восстановить АКБ после сильной разрядки, плотность электролита увеличить придется, но не самостоятельно. Обратитесь к специалистам по обслуживанию автомобилей. Самостоятельно можно только корректировать уровень электролита дистиллированной водой, доливая до необходимого уровня. Увеличение номинальной плотности с помощью кислоты приводит к агрессивности среды, а, следовательно, к ускоренному осыпанию пластин аккумулятора. Лучше доведите уровень заряда аккумулятора перед сильными холодами до выравнивания плотности по банкам АКБ и показателей 1,27- 1,28 г/ см³ (в свинцовых аккумуляторах).

Плотность 1,27 г/см³ позволяет электролиту не замерзать до –60 °C. Конечно, если предстоит более суровая зима или требуется восстановить АКБ после сильной разрядки, плотность электролита увеличить придется, но не самостоятельно. Обратитесь к специалистам по обслуживанию автомобилей. Самостоятельно можно только корректировать уровень электролита дистиллированной водой, доливая до необходимого уровня. Увеличение номинальной плотности с помощью кислоты приводит к агрессивности среды, а, следовательно, к ускоренному осыпанию пластин аккумулятора. Лучше доведите уровень заряда аккумулятора перед сильными холодами до выравнивания плотности по банкам АКБ и показателей 1,27- 1,28 г/ см³ (в свинцовых аккумуляторах).

Если в теплое время можно завести авто только с наполовину заряженным аккумулятором, то перед началом зимы заряда должно быть не менее 80%. Причина в том, что при минусовых температурах смазка в АКБ густеет, приводя к ее разрядке. В морозы требуется больше энергии на запуск холодного двигателя, интенсивную работу бортовой системы, печки, видеорегистратора, магнитолы, фар и т.д. Бросая автомобиль в ледяном гараже, во дворе, на стоянке, редко используя его из-за гололеда или снегопада, мы способствуем накапливанию разряженности АКБ, в результате чего снижается и плотность электролита. Ионы оседают на пластинах АКБ, а вода, входящая в его состав, кристаллизуется, расширяется и разрушает изоляторы между пластинами соседних банок. Таким образом, разряженный аккумулятор во время морозов приводит к замерзанию электролита и разрушению свинцовых пластин! Мутный электролит в банках – сигнал о гибели аккумулятора.

В морозы требуется больше энергии на запуск холодного двигателя, интенсивную работу бортовой системы, печки, видеорегистратора, магнитолы, фар и т.д. Бросая автомобиль в ледяном гараже, во дворе, на стоянке, редко используя его из-за гололеда или снегопада, мы способствуем накапливанию разряженности АКБ, в результате чего снижается и плотность электролита. Ионы оседают на пластинах АКБ, а вода, входящая в его состав, кристаллизуется, расширяется и разрушает изоляторы между пластинами соседних банок. Таким образом, разряженный аккумулятор во время морозов приводит к замерзанию электролита и разрушению свинцовых пластин! Мутный электролит в банках – сигнал о гибели аккумулятора.

Зимой подзаряжайте АКБ хотя бы два раза в месяц, а размороженную «реанимируйте» малыми токами. Для этого можно использовать правило трех пятерок: при температуре -5 нужно поставить АКБ на зарядку током 5А на 5 часов.

Если нет возможности занести аккумулятор в дом, для восстановления энергетического баланса батареи необходимо не менее часа интенсивной поездки.

Для карбюраторных автомобилей – при оборотах не менее 1500 об/мин, для инжекторных – не менее 800-1000 об/мин. Электролиту нужно время, чтобы хорошо прогреться и зарядиться.

Когда машину не удается завести из-за подморожения АКБ и глубокой разрядки, некоторые водители «прикуривают» свою АКБ от чужого аккумулятора. В этом случае она подвергается двойному пусковому току, пробивающему изоляторы между пластинами. Имейте в виду, что заводская экспертиза это увидит, и возврат АКБ не примет.

Перед тем как оставить автомобиль на несколько часов, убедитесь, что двери закрыты, а в салоне отключены все энергопотребляющие приборы. Не выключенные на ночь фары часто являются причиной разрядки аккумулятора.

Когда автомобиль предстоит оставить на морозе дольше 2 месяцев, обязательно проверьте все электрические системы машины на утечки, а лучше – снимите минусовую клемму. Снижение токов утечки до нуля оставят батарею заряженной на более долгий срок.

Потребитель должен следить за аккумулятором. Это прописано во всех гарантийных талонах, прилагаемых к АКБ. Заботьтесь о своем аккумуляторе, и он не подведет вас в дороге!

Это прописано во всех гарантийных талонах, прилагаемых к АКБ. Заботьтесь о своем аккумуляторе, и он не подведет вас в дороге!

Как поднять плотность электролита в аккумуляторе?

Диагностика и ремонт10 октября 2020

В автомобильные свинцовые батареи залит водный раствор серной кислоты, удельный вес которого определяет степень заряда. В процессе эксплуатации параметр падает, что приводит к снижению емкости и проблемам с пуском двигателя при отрицательной температуре. Владелец автомобиля может поднять плотность электролита в аккумуляторе, но при деградации активной массы с образованием шлама восстановить исходную емкость батареи не получится.

Причины падения плотности электролита

Снижение удельного веса рабочей жидкости в кислотных АКБ происходит в случаях:

- Естественного разряда батареи (например при многократных попытках пуска силового агрегата с неисправными системами зажигания и подачи топлива).

На части аккумуляторов предусмотрено смотровое окно с цветным поплавком, позволяющим определить степень зарядки по плотности. Следует учесть, что глазок обеспечивает замер только в 1 банке и не дает полноценной картины состояния источника постоянного тока.

На части аккумуляторов предусмотрено смотровое окно с цветным поплавком, позволяющим определить степень зарядки по плотности. Следует учесть, что глазок обеспечивает замер только в 1 банке и не дает полноценной картины состояния источника постоянного тока. - Доливки в ячейки батареи дистиллированной воды без проведения контрольных замеров удельного веса. В процессе эксплуатации часть электролита выкипает, владельцы восполняют недостаток добавлением воды в банки. В результате плотность раствора падает ниже допустимого порога, емкости аккумулятора не хватает для работы светотехнического оборудования или стартера под нагрузкой.

- Выкипания части электролита из-за перезаряда (например при поломке регулятора напряжения на генераторе) либо длительной эксплуатации батареи при повышенной температуре воздуха.

Чем опасна низкая плотность?

Падение концентрации серной кислоты приводит к уменьшению емкости с одновременным ростом внутреннего сопротивления пластин батареи. В результате аккумулятор не в состоянии подавать требуемый пусковой ток. Дополнительной проблемой является повышение температуры замерзания электролита.

В результате аккумулятор не в состоянии подавать требуемый пусковой ток. Дополнительной проблемой является повышение температуры замерзания электролита.

Формирующиеся кристаллы льда разрушают элементы конструкции и пластиковый корпус. Высыпающаяся из решеток активная масса замыкает пластины, что приводит к ускоренному саморазряду и окончательному выходу батареи из строя.

Как повысить плотность электролита в АКБ?

Владелец автомобиля может восстановить плотность несколькими способами:

- заливкой в банки электролита с повышенной концентрацией серной кислоты, позволяющей компенсировать падение удельного веса;

- зарядить аккумулятор с помощью внешнего блока питания;

- произвести замену электролита с промывкой банок дистиллированной водой.

Восстановление возможно при наличии винтовых пробок в крышке источника питания. Многие производители (например Varta или Bosch) выпускают изделия необслуживаемого типа с запаянными банками. Для доступа потребуется частично разобрать крышку и просверлить отверстия, которые затем заклеивают или запаивают пластиком. При разведении электролита следует учесть, что не допускается введение дистиллированной воды в кислоту. Работы по обслуживанию АКБ рекомендуется выполнять в перчатках и защитных очках в хорошо проветриваемом помещении.

Для доступа потребуется частично разобрать крышку и просверлить отверстия, которые затем заклеивают или запаивают пластиком. При разведении электролита следует учесть, что не допускается введение дистиллированной воды в кислоту. Работы по обслуживанию АКБ рекомендуется выполнять в перчатках и защитных очках в хорошо проветриваемом помещении.

Корректирующий электролит

Алгоритм действий:

- Отключить аккумулятор от бортовой сети автомобиля и занести в помещение, дождаться прогрева корпуса до температуры +20…+25°С. Протереть корпус от пыли и следов электролита тряпкой, смоченной в растворе нашатырного спирта.

- Отвернуть вентиляционные пробки (при наличии) и подсоединить клеммы зарядного устройства.

- Выставить ток зарядки на уровне 10% от емкости батареи или перевести регулятор в положение автоматической работы и произвести восстановление ресурса на протяжении 8-10 часов. Процесс проводят в проветриваемом помещении, поскольку электролит выделяет пары кислоты и взрывоопасный водород.

- После окончания зарядки и прекращения выделения газов («кипения» электролита) провести замер ареометром. Допустимая плотность находится в диапазоне от 1,24 до 1,27 г/см³, отклонение между ячейками не должно быть больше 0,01 г/см³. Если разница превышает допустимый порог или удельный вес ниже минимального уровня, то необходимо ввести свежий электролит. Следует учитывать, что корректирующее вещество нельзя использовать при повышенном удельном весе рабочей жидкости в батарее.

- Откачать часть жидкости медицинским шприцем или резиновой грушей с удлинительной трубкой.

- Залить корректирующий раствор плотностью 1,33 г/см³ до нормального уровня (жидкость должна перекрывать верхние кромки пластин на 15-20 мм).

- Провести зарядку батареи на протяжении 30-40 минут в автоматическом режиме.

- Выдержать аккумулятор 2 часа для смешивания фракций, стабилизации температуры и удаления пузырей газа из жидкости.

- Повторно проверить плотность, при недостаточном параметре провести процедуру повторно. Для снижения удельного веса следует слить часть электролита и ввести дистиллированную воду. Если выровнять плотность в ячейках не удается, то необходимо провести стабилизирующую зарядку (сила тока в цепи в 2-3 раза ниже номинального значения).

- Закрыть пробки и подключить аккумулятор к бортовой сети машины.

Выравнивание с помощью зарядки

Методика снижения плотности зарядкой подразумевает подачу тока силой 1-2 А на клеммы заряженной батареи. В результате кипения из электролита постепенно уходит дистиллированная вода, плотность повышается до нормативного значения.

Процедура занимает до 24 часов, владельцу необходимо периодически проверять удельный вес ареометром. В случае чрезмерного роста показателя необходимо разбавить электролит дистиллированной водой.

Полная замена

Последовательность действий при обслуживании:

- Снять батарею и очистить корпус от грязи ветошью и нашатырным спиртом, а затем открыть пробки. Если аккумулятор оснащен монолитной крышкой, то потребуется просверлить отверстия диаметром 2-3 мм. При выполнении работы важно не повредить свинцовые пластины. Не допускается сверление боковых крышек или дна корпуса, поскольку герметично заделать каналы невозможно.

- Откачать электролит из банок подручными средствами (например медицинским шприцем или корпусом ареометра с вынутым поплавком). Слитую жидкость собрать в отдельную емкость и утилизировать. Не допускается переворачивание корпуса, поскольку скопившийся шлам попадает в зазоры между пластинами и вызывает короткие замыкания.

- После обнажения верхних кромок пластин наклонить корпус вбок на 45° и откачать остатки жидкости. Поскольку между электродами и в нижней части банок остается реагент, то следует заполнить ячейки дистиллированной водой для промывки. Для улучшения проникновения рекомендуется покачивать корпус в разных направлениях с наклоном до 45°. Промывку следует повторить 2-3 раза. Полностью удалить старый электролит невозможно (например, жидкость остается в решетках пластин).

- Вставить в отверстие воронку и залить свежий электролит с требуемой плотностью до нормативного уровня. В батареи с монолитной крышкой жидкость можно заправить резиновой грушей.

- Закрыть пробки или заклеить отверстия, а затем выдержать аккумулятор в течение 5-6 часов. Подавать ток силой 0,1 А на протяжении суток, избегая кипения электролита, а затем увеличить показатель до 10% от номинальной емкости АКБ и довести напряжение на клеммах до 14,5-14,7 В.

Профилактические меры и советы по эксплуатации АКБ

В процессе эксплуатации автомобильной батареи необходимо удалять загрязнения с поверхности корпуса. Оседающие пары электролита формируют дорожки между полюсами, что приводит к ускоренной разрядке. На машинах старого образца не предусмотрена система электронного контроля зарядки, поэтому необходимо периодически проверять напряжение в бортовой сети. В случае использования цифровой шины CAN или LIN блок управления автоматически поддерживает АКБ в заряженном состоянии.

Если автомобиль эксплуатируется в регионах с минимальными температурами ниже -50°С, то плотность электролита необходимо довести до 1,29 г/см³ (при полной зарядке). Дополнительная серная кислота позволяет снизить точку кристаллизации раствора. Если машина эксплуатируется зимой редко или водитель совершает частые поездки на короткие расстояния, то следует периодически заряжать батарею от внешнего устройства.

Как поднять плотность в аккумуляторе автомобиля?

Довольно часто повторяемая ситуация – это когда после какого-то времени простоя машины становится очень трудным завести заново двигатель. Стартер просто отказывается крутиться. За это небольшое время аккумулятор успевает почти полностью разрядиться. При этом долговременная зарядка аккумулятора уже может не помогать справиться с проблемой. Причина в том, что плотность электролитической среды в аккумуляторе резко уменьшилась. Это происходит в разных типах аккумуляторов по-разному и вследствие различных причин, например, в случае перезарядки, испарения раствора или из-за потерь при наличии трещин в корпусе. Для того, чтобы уровень наполненности жидкостью в аккумуляторе сохранялся стабильным, в старые варианты аккумуляторов можно было доливать воду. Однако, делать это бесконтрольно нельзя, следует обязательно проверять достигнутую плотность раствора. Постепенное выкипание приводит не только к испарению воды из раствора кислоты, но и к тому, что часть кислоты также связывается в новые соединения, которые либо оседают в банке батареи, либо улетучиваются.

Восстановить работоспособность батареи достаточно просто, при этом следует повторять простой алгоритм. Например, плотность среды в аккумуляторе нужно измерить при температуре до 22°С, чтобы знать его начальную величину. Работать с аккумуляторной жидкостью можно только при полных средствах защиты – перчатках, очках и защите для органов дыхания. Перед тем как разводить электролит, нужно вспомнить, что вливается исключительно кислота в воду, наоборот — запрещено, потому что это может вызвать взрыв. Батареи даже при опустошении запрещено переворачивать дном вверх – при этом активная поверхность на пластинах может осыпаться, и это в будущем приведёт к короткому замыканию и разрушению батареи. Нужно заранее готовить ёмкости для слива старого электролита и в которой нужно будет разводить свежий. Плотность аккумулятора, который зарядили, повышается. Если нужно запаивать отверстия в батарее, то для этого следует применять исключительно стойкую к электролиту пластмассу. Описанная процедура применяется только с кислотными, но не со щелочными аккумуляторами.

Параметры электролитической среды нужно проверять на каждой из банок отдельно. Затем удалять старый электролит из банки также нужно по одной. Из банки выкачивается как можно больше старого наполнения при помощи груши. Затем доливается новый электролит, примерно в половину выкачанного объёма. Батарею нужно покачать либо потрясти для того, чтобы жидкость аккуратно размешалась по всему объёму. Снова замеряется плотность среды в банке, если оно не достигло среднего идеального показателя, нужно добавить ещё половину оставшегося объёма. Данные действия следует повторять, пока не будет получена должная плотность. Остаток добавляется уже дистиллированной водой.

19.03.2016

Новый метод увеличения плотности энергии в литиевых батареях — ScienceDaily

Юань Ян, доцент кафедры материаловедения и инженерии Columbia Engineering, разработал новый метод увеличения плотности энергии литиевых (литий-ионных) батарей. Он построил трехслойную структуру, которая устойчива даже в окружающем воздухе, что делает батарею более долговечной и более дешевой в производстве. Работа, которая может улучшить удельную энергию литиевых батарей на 10-30%, опубликована в Интернете в Nano Letters .

«Когда литиевые батареи заряжаются в первый раз, они теряют от 5 до 20% энергии в этом первом цикле», — говорит Ян. «Благодаря нашему дизайну мы смогли вернуть эту потерю, и мы думаем, что наш метод имеет большой потенциал для увеличения времени работы аккумуляторов для портативной электроники и электрических транспортных средств».

Во время первой зарядки литиевой батареи после ее изготовления часть жидкого электролита превращается в твердую фазу и наносится на отрицательный электрод батареи.Этот процесс, обычно выполняемый до отправки аккумуляторов с завода, необратим и снижает запас энергии в аккумуляторе. Потери составляют примерно 10% для современных отрицательных электродов, но могут достигать 20-30% для отрицательных электродов следующего поколения с большой емкостью, таких как кремний, поскольку эти материалы имеют большое объемное расширение и высокую площадь поверхности. Большие начальные потери уменьшают достижимую емкость в полной ячейке и, таким образом, ставят под угрозу выигрыш в плотности энергии и срок службы этих наноструктурированных электродов.

Традиционный подход к компенсации этих потерь заключался в добавлении в электрод определенных материалов, богатых литием. Однако большинство этих материалов нестабильны в окружающем воздухе. Производство аккумуляторов в сухом воздухе, в котором совсем нет влаги, — гораздо более дорогостоящий процесс, чем производство на воздухе окружающей среды. Ян разработал новую трехслойную структуру электрода для изготовления литиированных анодов батарей в окружающем воздухе. В этих электродах он защищал литий слоем полимера ПММА, чтобы предотвратить реакцию лития с воздухом и влагой, а затем покрыл ПММА такими активными материалами, как искусственный графит или наночастицы кремния.Затем слой ПММА растворялся в электролите батареи, таким образом подвергая литий воздействию электродных материалов. «Таким образом, мы смогли избежать любого контакта с воздухом между нестабильным литием и литиированным электродом, — объясняет Ян, — поэтому трехслойный электрод может работать в окружающем воздухе. Это могло бы стать привлекательным шагом вперед на пути к массовому производству литиированных батарей. электроды «.

МетодЯнга снизил потери в современных графитовых электродах с 8% до 0.3%, а в кремниевых электродах от 13% до -15%. Цифра -15% указывает на то, что лития было больше, чем необходимо, и «лишний» литий можно использовать для дальнейшего увеличения срока службы батарей, поскольку избыток может компенсировать потерю емкости в последующих циклах. Поскольку плотность энергии или емкость литий-ионных батарей ежегодно увеличивается на 5-7% в течение последних 25 лет, результаты Янга указывают на возможное решение для увеличения емкости литий-ионных батарей. Его группа сейчас пытается уменьшить толщину полимерного покрытия, чтобы оно занимало меньший объем в литиевой батарее, и расширить его технику.

«Эта трехслойная структура электрода действительно представляет собой продуманную конструкцию, которая позволяет обрабатывать литий-металлсодержащие электроды в условиях окружающей среды», — отмечает Хайлианг Ван, доцент химии Йельского университета, не принимавший участия в исследовании. «Первоначальная кулоновская эффективность электродов — большая проблема для индустрии литий-ионных аккумуляторов, и этот эффективный и простой в использовании метод компенсации необратимых потерь ионов лития вызовет интерес».

История Источник:

Материалы предоставлены Школой инженерии и прикладных наук Колумбийского университета . Примечание. Содержимое можно редактировать по стилю и длине.

Простой метод индустриализации для увеличения плотности отвода катодного материала LiNi0,5Co0,2Mn0,3O2 для литий-ионных аккумуляторов с высокой удельной объемной энергией

Материалы электродов с высокой плотностью отводов и высокой удельной объемной энергией являются ключом к крупномасштабным промышленным применениям в индустрии литий-ионных аккумуляторов, которая сталкивается с огромными проблемами. LiNi 0,5 Co 0.2 Mn 0,3 O 2 катодные материалы с различными размерами частиц используются в качестве сырья для изучения влияния массового отношения смешанных материалов на плотность утряски и электрохимические характеристики смешанных материалов в этом Работа. Физические и электрохимические характеристики показывают, что плотность утряски смешанных порошков с различными размерами частиц выше, чем у материалов с одним размером частиц. Плотность утряски свежеприготовленного материала имеет тенденцию к снижению с увеличением доли частиц размером 9 мкм в материалах.Наибольшая плотность утряски среди всех видов материалов достигает 2,66 г / см −3 . Кроме того, смешанный материал с массовым соотношением 7: 2: 1 имеет большую удельную поверхность, а также лучшие характеристики цикла и производительность по сравнению с другими материалами. Удельная объемная емкость этого смешанного образца достигает 394,3 мА ч см −3 со скоростью заряда / разряда 1С, и он имеет улучшения на 8,5%, 22,2% и 40,6% по сравнению с отдельными частицами размером 9 мкм. 6 мкм и 3 мкм соответственно, что способствует промышленному производству катодных материалов Li – Ni – Co – Mn – O для литий-ионных аккумуляторов.

У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуйте снова?материалов, плотность энергии и цена

Электромобили могут значительно сократить выбросы углерода, связанные с транспортом, и внедрение литий-ионных батарей способствовало их внедрению — как в прямом, так и в переносном смысле.

Ключом к массовому внедрению является снижение цены, а это, в свою очередь, означает необходимость улучшения материалов и плотности энергии. Но это был долгий путь.

Ранние попытки Exxon в 1970-х годах использовать металлический литий в анодах были отброшены, потому что дендриты, которые росли каждый раз при зарядке и разрядке аккумулятора, продолжали вызывать пожары.

Сэр Джон Гуденаф выяснил, что, используя катоды из кобальта, батареи становятся более безопасными (меньше дендритов) и в них может храниться больше энергии.Марокканский ученый Рашид Язами обнаружил, что использование графита в анодных батареях также продлится дольше.

Эти открытия позволили Sony коммерциализировать литий-ионную батарею в 1990-х годах, но кобальт, ключевой материал, необходимый для обеспечения большого количества циклов зарядки и разрядки, был дорогим — приемлемым для небольших перезаряжаемых устройств, но слишком дорогим для крупных приложений, таких как электрические. машины.

Столкнувшись с высокими производственными затратами (в 2010 году производство аккумуляторов по-прежнему составляло более 1000 долларов США / кВтч), автопроизводители начали использовать литий-ионные аккумуляторы менее десяти лет назад, поскольку исследователи обнаружили, что они могут заменить кобальт другими батареями. более дешевые материалы.

Цены на аккумуляторные батареи в некоторых электробусах Китая были зафиксированы на уровне ниже 100 долларов США за кВт / ч, но еще не достигли этого «волшебного числа», необходимого для паритета цен на легковые автомобили. Сейчас это ожидается примерно в 2023 году.

Окончательный массовый успех электромобилей будет зависеть от постоянного совершенствования литий-ионных батарей, поскольку исследователи и производители работают над снижением цены.

С этим связано увеличение плотности энергии батарей, так что для достижения того же диапазона дальности требуется меньше материалов или для того, чтобы упаковать такое же количество аккумуляторов и увеличить дальность действия.

Сокращение количества дорогих материалов в батареях независимо от изменения плотности энергии также является целью.

Новая серия инфографики от Bloomberg Green описывает разработки в области батарей за последнее десятилетие.

Аккумуляторы NMC

Аккумулятор NMC 2012 года использовался в ранних электрических моделях, таких как Renault Zoe. Кобальт был заменен марганцем и никелем, достигнув плотности энергии 490 Втч / литр, согласно Bloomberg Green.

Источник: Bloomberg GreenК 2019 году химический состав NMC был скорректирован таким образом, чтобы аноды и катоды могли быть толще и использовать меньше кобальта и больше никеля.Этот химический состав использовался в Nio ES6 и имеет удельную энергию 737 Втч / литр.

Источник: Bloomberg GreenNCA батареи

Примерно в то же время, когда наступил NMC 2012, Tesla и Panasonic начали использовать алюминий вместо марганца. Батарея NCA была перенесена, и, согласно Bloomberg Green, окупилась, так как была дешевле марганца и имела удельную энергию 688 Втч / литр.

Источник: Bloomberg GreenК 2019 году Tesla пришла к выводу, что добавление небольшого количества оксида кремния будет означать, что потребуется меньше графита.Бонусом этого открытия было то, что оно сделало батареи легче, а значит, и увеличило дальность действия. Это химия, которая позволила Model 3 стать самой доступной электрической моделью Tesla… до появления литий-железо-фосфатной батареи.

Источник: Bloomberg GreenАккумуляторы LFP

Литий-железо-фосфатная батарея (LFP) полностью избавляет от кобальта. Впервые он был представлен в 2010 году, и, хотя его удельная энергия сравнительно ниже, чем у всех других вариантов — 299 Втч / литр, поскольку в нем используется дешевое железо, он стал доступным вариантом для крупных приложений, таких как автобусы.

Источник: Bloomberg GreenДесять лет спустя химический состав LFP улучшился до такой степени, благодаря более толстым электродам, что теперь он используется в сделанной в Шанхае модели 3. Эта батарея LFP имеет плотность энергии 359 Втч / литр.

Источник: Bloomberg GreenЧто дальше?

Сегодняшние батареи все еще подвержены образованию дендритов, хотя и меньше, чем три десятилетия назад. Твердотельные батареи обещают гораздо более высокую плотность энергии, а также гораздо более безопасную форму перезаряжаемых батарей.Теория гласит, что при замене жидких электролитов твердыми электролитами образование дендритов будет подавлено.

Многие компании говорят, что они работают над созданием «твердотельных аккумуляторов», например, китайская CATL, японская Toyota и южнокорейская компания SK Innovation, которая работает с Гуденафом.

Некоторые говорят, что разгадывали важные головоломки, например компания Quantumscape, которую поддерживают Volkswagen, и Samsung.

Bloomberg Green заявляет, что к 2025 году может быть достигнута плотность энергии в 1044 Вт · ч / литр, что расширит диапазон на 50%.

Бриди Шмидт — ведущий репортер The Driven, дочернего сайта Renew Economy. Она пишет об электромобилях с 2018 года и очень заинтересована в той роли, которую транспорт с нулевым уровнем выбросов должен играть в обеспечении устойчивости. Она участвовала в подкастах, таких как Download This Show с Марком Феннеллом и Shirtloads of Science с Карлом Крушельницким, и является соорганизатором Форума электромобилей Northern Rivers. У Бриди также есть Tesla Model 3, которую можно взять напрокат накануне.com.au.

Плотность энергии в батареях и ее значение

Плотность энергии — это количество энергии на единицу объема в определенном пространстве. Однако это включает только то количество энергии, к которому мы действительно можем получить доступ. Мы не можем использовать потенциальную энергию валуна, балансирующего на скале, для зарядки наших телефонов. Таким образом, плотность энергии в батареях — это их доступная мощность при полной зарядке, хотя мы выражаем ее в единицах объема.

Дальнейшее увеличение плотности энергии в батареях

Исследование литий-ионных аккумуляторов высокой мощности: Аргонн: U.S. Gov.

Литий-ионные батареиявляются лучшими по химическому составу с точки зрения плотности и способности к переработке, а также размера и веса. Эта комбинация открыла двери для новых технологий, включая электромобили, персональные устройства и носимые устройства.

Однако нам нужно продолжать улучшать их удельную энергию, потому что их время между циклами подзарядки все еще не соответствует нашим требованиям. Нам нужны электромобили с пробегом в тысячу миль и смартфоны, которые прослужат неделю.Но нам также нужны более тонкие и компактные батареи, при этом их цена тоже должна снизиться.

Производители аккумуляторов ищут лучшие решения

Производители аккумуляторов знают, что потребители непостоянны. Мы следим за брендами, у которых лучшая плотность энергии в батареях. Литиевые батареи открыли двери для портативной электроники, аккумуляторных электроинструментов и электротранспорта. Однако их плотность энергии или время между подзарядками остается труднодостижимой проблемой.

Ультраконденсаторы литий-ионных аккумуляторов: U.S. DOE: Правительство США

Возможно, это правда, что мы продвинулись в химии литий-ионных ионов так далеко, как только смогли, с точки зрения плотности. Графитовые аноды долговечны, но их способность поглощать больше ионов по-прежнему представляет собой серьезную проблему. Ученые продолжают поиск более эффективных анодных материалов.

Мы сообщили о многообещающих лабораторных экспериментах в наномасштабе. Однако мы не видим серьезных свидетельств коммерческого желания вывести их на рынок. Другой пример — закрытие бензиновых автомобилей.Инвесторы вложили слишком много капитала, чтобы отказаться от нефти.

Связанные

Улучшенная литий-ионная батарея на водной основе

Литий-ионный оксид марганца Долговечность

Изображение для предварительного просмотра: Защита литий-ионных батарей

Повышение плотности энергии в литий-ионных аккумуляторных батареях на основе гибридных электродов LiCoO2 + LiV3O8 и графит + литий-металл

Материалы(Базель). 2019 июн; 12 (12): 2025.

Поступила 20.05.2019; Принят в печать 20 июня 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).Abstract

Мы разработали новую систему аккумуляторов, состоящую из гибридного (LiCoO 2 + LiV 3 O 8 ) катода в ячейке с гибридным (графит + Li-металл) анодом, и сравнили ее с используемым в настоящее время. системы. Гибридный катод был синтезирован с использованием различных соотношений LiCoO 2 : LiV 3 O 8 , где соотношение 80:20 мас.% Дало наилучшие электрохимические характеристики.Гибридный анод из графита и Li-металла, состав которого был рассчитан на основе количества нелитированного катодного материала (LiV 3 O 8 ), был использован для синтеза полной ячейки. С добавлением LiV 3 O 8 разрядная емкость гибридного катода LiCoO 2 + LiV 3 O 8 увеличилась с 142,03 до 182,88 мА ч г −1 (улучшение на 28,76%). . Плотность энергии этого катода также значительно увеличилась с 545.От 96 до 629,24 Вт · ч · кг −1 (улучшение на 15,21%). Гибридный катод LiCoO 2 + LiV 3 O 8 был охарактеризован с помощью рентгеноструктурного анализа, сканирующей электронной микроскопии и энергодисперсионной рентгеновской спектроскопии. Его электрохимические характеристики были проанализированы с помощью системы тестирования батарей и спектроскопии электрохимического импеданса. Мы ожидаем, что оптимизированные условия синтеза позволят разработать новую систему батарей с увеличением плотности энергии и разрядной емкости.

Ключевые слова: высокоэнергетический литий-ионный элемент , литий-металлический аккумулятор, оксид лития-кобальта, триванадат лития, литий-металлический порошковый анод

1. Введение

Увеличение спроса на энергетические устройства в различных областях вызвало необходимость разработка литий-ионных аккумуляторных батарей (LiB). В качестве катодного материала оксид лития-кобальта (LiCoO 2 ; LCO) сыграл важную роль в обеспечении этих приложений из-за его высокого номинального напряжения, хорошего удержания цикла и структурной стабильности во время зарядки и разрядки.Однако удовлетворить требования современных электрических устройств и систем накопления энергии, использующих этот активный материал, сложно из-за его низкой емкости и плотности энергии [1,2]. Поэтому были проведены обширные исследования для улучшения низкой емкости LCO и электрохимических характеристик LiB с использованием таких методов, как легирование [3,4,5], покрытие поверхности LCO [6,7,8,9] и синтез композиты [10,11,12,13]. Однако эти методы недостаточно улучшили низкую емкость LCO, и их трудно контролировать из-за переменных условий синтеза и различных атмосфер, что приводит к плохой воспроизводимости.

Здесь мы представляем легкий, простой и воспроизводимый метод увеличения емкости и плотности энергии LiB путем приготовления комбинированного LCO и триванадата лития (LiV 3 O 8 ; LVO) гибридного катода. LVO получил значительное внимание как катодный материал с большой емкостью из-за его теоретической емкости примерно 280 м Ач г -1 , что более чем вдвое больше, чем у LCO. LVO демонстрирует нелитированные свойства и стабильную слоистую структуру [14,15,16,17,18].Используя различные конституционные соотношения LCO: LVO, мы определили оптимальный состав для достижения улучшенных электрохимических характеристик. Для создания системы с полной ячейкой в качестве анода мы использовали литий-металлический порошок (LP), осажденный графитом [19,20,21,22,23,24,25]. Из-за нелитированных характеристик LVO, количество использованных LVO должно быть компенсировано там, где возможно применение LP [26,27].

В этом исследовании мы сообщаем о новой системе батарей, состоящей из гибридного катода LCO + LVO и гибридного анода графит + LP.Поскольку электрохимические характеристики активных катодных материалов (LCO и LVO) в отношении их циклических характеристик и производительности были ранее охарактеризованы [14,15,16,17,18,28,29,30], основная цель этого Исследование заключалось в увеличении разрядной емкости и плотности энергии в течение первых 20 циклов. Разрядная емкость и плотность энергии оптимизированного гибридного катода составляли 182,88 мА · ч · г -1 и 629,24 Вт · ч · кг -1 , соответственно, что соответствует увеличению на 28.76% и 15,25% соответственно по сравнению с соответствующими значениями для чистого LCO. С помощью предложенной стратегии была получена улучшенная батарея с увеличенной разрядной емкостью и плотностью энергии.

2. Материалы и методы

Был приготовлен гибридный катод с активными материалами LCO и LVO. Первый был получен от Sigma – Aldrich (Сент-Луис, Миссури, США), а второй был синтезирован следующим образом. Предшественник LVO был приготовлен путем мокрого помола смеси LiOH, V 2 O 5 и этанола (в качестве растворителя).Измельчение проводили при комнатной температуре в течение 6 часов, а затем смесь сушили в течение 24 часов при пониженной влажности. Полученный порошок охры нагревали до 500 ° C в атмосфере воздуха в течение 10 ч в коробчатой печи. Были приготовлены четыре гибридных катодных образца со следующим соотношением компонентов: LCO10 (LCO 100 мас.%), LCO9 (LCO 90 мас.%, LVO 10 мас.%), LCO8 (LCO 80 мас.%, LVO 20 мас.%) И LCO7 (LCO 70 мас.%, LVO 30 мас.%). Гибридные катоды были приготовлены путем смешивания компонентов в шаровой мельнице в течение 30 мин при 1500 об / мин.Катоды были изготовлены литьем суспензий, содержащих активные материалы (гибридный катод LCO + LVO; 80 мас.%), Ketjenblack (проводящий материал; 15 мас.%) И карбоксиметилцеллюлозу (КМЦ; связующее, 5 мас.%) На алюминиевую фольгу. После литья электроды сушили при 70 ° C в течение 12 ч, и нагрузка активной массы электродов составляла 2,5 мг / см -2 (плотность электродов: 0,61 ~ 0,67 г / см -2 ).

Гибридный анод графит + LP получали следующим образом. Графитовый электрод был изготовлен путем отливки суспензии, содержащей мезоуглеродные микрогранулы (90 мас.%), Ketjenblack (5 мас.%) И КМЦ (5 мас.%) На медную фольгу с последующей сушкой при 70 ° C в течение 2 часов.Слой LP был сформирован на поверхности графитового анода путем погружения в суспензию LP в диметилкарбонате, как показано на а. К аноду прикладывали давление 100 фунтов на квадратный дюйм с помощью вертикального гидравлического пресса для увеличения контакта между графитовым электродом и LP, который был приготовлен с использованием метода эмульсии капель для получения среднего размера ≤20 мкм [21,22,23, 24,25,26,27], как показано в b. представляет массовые проценты каждого компонента в катоде и аноде. Масса анода (графит + LP) уменьшалась с уменьшением содержания графита и увеличением содержания Li.Масса каждого компонента рассчитывалась на основе емкости катодных материалов LCO + LVO. c схематически иллюстрирует этот эффект для образцов LCO10 и LCO8. Толщина анода была уменьшена примерно на 25% в системе LCO8 по сравнению с толщиной в системе LCO10, таким образом улучшив электрохимические характеристики. Следовательно, ожидалось, что увеличение плотности анода с использованием LP приведет к увеличению плотности энергии новой аккумуляторной системы.

Схематическое изображение ( a ) метода погружения, используемого для покрытия LP на графитовом аноде, ( b ) процесса производства LP на основе капельной эмульсии и ( c ) разницы в толщине анода между LCO10 и аккумуляторные системы LCO8.

Таблица 1

Массовые проценты компонентов катода и анода.

| Гибридный катод (мас.%) | Гибридный анод (мас.%) | ||||

|---|---|---|---|---|---|

| LCO | LVO | Графит (г) | LP (г) | Графит + LP (г) | 100 | 0 | 100 (0,737) | 0 (0) | 0,737 |

| LCO9 | 90 | 10 | 88 (0.663) | 12 (0,007) | 0,670 |

| LCO8 | 80 | 20 | 78 (0,589) | 22 (0,015) | 0,604 |

| LCO7 | 70 | 30 | 70 (0,516) | 30 (0,022) | 0,537 |

Морфология и структура гибридных катодов и анодов были проанализированы с помощью дифракции рентгеновских лучей (XRD; Rigaku, SmartLab, Токио, Япония), сканирующей электронной микроскопии (SEM) и энергодисперсионной рентгеновской спектроскопии (EDX; FEI, Quanta 250 FEG, Hillsboro, OR, США).Для электрохимического анализа была собрана монетная ячейка CR2032, а в качестве разделителя использовалась пленка Celgard 2500. В качестве электролита использовали LiPF 6 (1 М) в смеси этиленкарбоната и диэтилкарбоната (1: 1 v / v ). После сборки каждый элемент выдерживали в течение 24 часов и исследовали с помощью системы тестирования батарей (Wonatech Co., Сеул, Корея) при плотности тока 0,1 C-rate при 1,8–4,2 В в течение 20 циклов. Это окно напряжения содержало потенциальные плато как LCO, так и LVO.Окно напряжения ячейки в этом эксперименте ниже текущей тенденции. Тем не менее, промышленная осуществимость этой электродной системы приемлема для использования с учетом применения системы с несколькими ячейками или системы LiBs следующего поколения, такой как литий-сера или литий-воздух [28,29,30,31]. Электрохимическая импедансная спектроскопия (Solartron SI1280B, Аньян, Кёнгидо, Корея) выполнялась в диапазоне от 10 -1 до 10 5 Гц при 5 мВ с -1 . Данные импеданса обрабатывались с помощью программного обеспечения ZView (Scribner Associates, Inc., Саузерн Пайнс, Северная Каролина, США) и подключена к электрической эквивалентной схеме. Графики дифференциальной емкости ( dq / dV ) были получены от 1,8 до 4,2 В при скорости 0,1 C.

3. Результаты и обсуждение

Рентгенограммы гибридных катодов LCO + LVO показали влияние механического измельчения и показаны на a, b. Главный пик в каждом профиле XRD (а) соответствует фазе LCO (JCPDS № 50-0653), которая была самым большим компонентом каждого образца. Однако, как показано на b, значительный пик LVO (JCPDS No.72-1193) обнаруживалась от 12 ° до 16 ° в спектрах LCO9, LCO8 и LCO7, причем интенсивность пика возрастала с увеличением фракции LVO. Таким образом, LCO и LVO существовали независимо в гибридных катодах, и никаких примесных фаз обнаружено не было [14,32].

Рентгенограммы ( a ) гибридных катодов LCO + LVO и ( b ) основного пика LVO между 12 ° и 16 °.

a – d представлены СЭМ-изображения морфологии поверхности гибридных катодов LCO + LVO и карты EDX, показывающие распределение Co и V.Фаза LCO в основном существовала в форме сфероидальных частиц, и ее содержание зависело от соотношения двух активных материалов. Хотя частицы LCO оказались больше, чем частицы LVO, анализ EDX подтвердил присутствие V и равномерное распределение LVO. Следовательно, LCO и LVO были хорошо распределены в гибридных катодах и смешивались без какой-либо деградации или перекрестных реакций [14,15,16,17,18]. д представляет собой вид сбоку анода, который состоит из фольги Cu, графита и LP.Отдельные слои были выделены посредством отображения EDX, при этом LP-слой между зелеными слоями в середине e. Поскольку Li не был обнаружен с помощью EDX-картирования, он был представлен с помощью углеродной ленты в верхней части электрода. Этот слой, который имел упорядоченный и четкий вид, был относительно толстым, несмотря на свой небольшой вес. Это было связано с низкой плотностью Li. Эти измерения указывают на успешное изготовление гибридного анода графит + LP с однородным слоем LP и хорошим контактом между материалами.

СЭМ-изображения поверхностей электродов ( a ) LCO10, ( b ) LCO9, ( c ) LCO8 и ( d ) LCO7 вместе с картами EDX, показывающими распределения Co и V. ( e ) СЭМ-изображение, показывающее вид сбоку гибридного анода графит + LP.

и рисунок S1 показывают характеристики цикла (скорость 0,1 C) и возможности скорости гибридных катодов, соответственно. Поскольку электрохимические свойства LCO и LVO были ранее охарактеризованы [14,15,16,17,18,32,33,34,35], изменение их емкости было определено только для первых 20 циклов.Разрядная емкость первого цикла LCO8 составила 182,69 мА · ч · г −1 , что выше, чем у других катодов. Первоначальная емкость LCO7 была аналогична емкости LCO8, но быстро уменьшалась с прогрессивным циклом. Степень сохранения емкости LCO7 составляла 75%, что примерно на 15% ниже, чем у других катодов. Ухудшение емкости LCO7, вероятно, произошло из-за относительно высокого содержания в нем LVO. Соответствующие результаты будут сообщены в ближайшем будущем [36,37,38,39,40].LCO8 продемонстрировал высокую разрядную емкость и высокую удерживающую способность при увеличении количества циклов, а также более высокую пропускную способность, чем другие гибридные катоды, при различных плотностях тока. В этом исследовании состав LCO8 был признан оптимальным, поскольку он продемонстрировал самую высокую разрядную емкость и степень удерживания ≥90%. Эта композиция обеспечивала как высокую степень удерживания LCO, так и высокую емкость LVO.

Характеристики цикла подготовленных гибридных катодов LCO + LVO.

a показаны вторые кривые разряда для гибридных катодов LCO + LVO, на основании которых были рассчитаны плотности энергии электродов.Кроме того, разрядная емкость и номинальное напряжение были определены путем расчета плотности энергии [41,42]. представлены плотности энергии, разрядные емкости и номинальные напряжения подготовленных электродов. Хотя номинальное напряжение LCO8 уменьшилось на 10,48% с добавлением LVO по сравнению с LCO10 (3,844 В → 3,441 В), напряжения было достаточно для привода элемента. Однако по той же причине общая емкость увеличилась на 28,76% (142,03 мА ч г −1 → 182.88 мА · ч г -1 ) из-за эффекта LVO, который примерно вдвое превышал типичную заявленную емкость LCO. Следовательно, плотность энергии LCO8 (т.е. 629,24 Вт · ч · кг -1 ) была самой высокой среди приготовленных материалов (на 15,25% выше, чем у LCO10 (545,96 Вт · ч · кг -1 )). На рисунке S2 показаны кривые напряжения первого цикла подготовленных гибридных катодов LCO + LVO. Все образцы показали кулоновский КПД более 94%, несмотря на первый цикл. b показывает плотность энергии за 20 циклов.Плотность энергии LCO8 оставалась высокой, как и его циклические характеристики. На рисунке S3 показано изображение катода, полученное с помощью сканирующего электронного микроскопа, после циклических испытаний. Очевидно, что во время циклического испытания практически не произошло изменений в морфологии поверхности LCO8. Однако у LCO7 стали появляться такие побочные эффекты, как растрескивание. Таким образом, LCO8 был оптимальным условием.

( a ) Кривые разряда второго цикла и ( b ) плотности энергии приготовленных гибридных катодов LCO + LVO.

Таблица 2

Плотности энергии, разрядные емкости и номинальные напряжения подготовленных электродов.

| LCO10 | LCO9 | LCO8 | LCO7 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Плотность энергии [Вт ч кг −1 ] | 545.96 | 543,84 | 543,84 | 629,24 | L -1 ] | 2686,12 | 2578,89 | 2871,85 | 2418,84 | ||

| Емкость разряда [мА ч г -1 ] | 142.03 | 150,84 | 182,88 | 167,35 | |||||||

| Номинальное напряжение [В] | 3,844 | 3,605 | 3,441 | 3,295- |

Кривые дифференциальной мощности ( a ) LCO10, ( b ) LCO9, ( c ) LCO8 и ( d ) LCO7 для 1-го, 10-го и 20-го циклов.

a – c показывает данные анализа импеданса, полученные во время 1-го, 10-го и 20-го циклов, соответственно. d показывает эквивалентную схему Рэндлса, которая использовалась для моделирования электрохимической реакции, происходящей на поверхности гибридных катодов LCO + LVO.Здесь R s представляет собой сумму омических сопротивлений электрода и электролита; R sei и C sei представляют сопротивление и емкость, соответственно, границы раздела твердый электролит; и R ct и C dl представляют сопротивление переноса заряда и емкость двойного слоя, соответственно, и соединены параллельно в цепи Рэндлса. R ct является основным показателем электрохимических характеристик, поскольку он зависит от электропроводности, кристаллической структуры, межчастичных контактов и состояния поверхности электрода.Элемент постоянной фазы (CPE2) связан со значением R ct и обозначен маленьким полукругом на соответствующем графике Найквиста. представляет значения R s , R sei и R ct , которые были определены путем сопоставления экспериментальных данных импеданса с эквивалентной схемой [44,45,46,47]. Значение R ct и его изменение были наименьшими для LCO8 даже после продолжительной езды на велосипеде.Это указывает на то, что LCO8 демонстрирует низкую поляризацию и быструю миграцию литий-ионных ионов с пренебрежимо малым сопротивлением между поверхностью электрода и электролитом. Следовательно, LCO8 демонстрирует более высокую электропроводность, стабильность и электрохимические характеристики, чем другие ячейки [48,49].