Несколько фактов об отечественном танкостроении

Сейчас в интернете и некоторых изданиях, где публикуются предвзятые заказные публикации бытуют ряд ложных мифов об отечественном танкостроении. Они касаются ряда конструктивных особенностей танков таких как механизм заряжания, двухтактные дизели, эжекционная система охлаждения и системы очистки воздуха.Дизель

На танках разработки Харьковского КБ устанавливается быстроходные двухтактные турбопоршневые дизели серии 6ТД.

Причём, и это особенно необходимо подчеркнуть, выбрана была не просто двухтактная схема дизеля, а схема с противоположно движущимися поршнями.

Такая схема дизеля, что очень важно, лишена одних из главных недостатков при работе других поршневых двигателей — в ней отсутствуют такие теплонапряжённые узлы, как головка цилиндров, газовый стык и выпускные клапаны, сдерживающие форсирование и надёжность работы дизеля. Особенно это проявляется при высоком уровне форсирования (высокой литровой мощности) и работе в условиях жаркого климата (tВС³550С).

Благодаря низкой суммарной теплоотдаче и повышенному расходу газа (на двухтактных дизелях по сравнению с четырёхтактными 25…35% воздуха расходуется на продувку цилиндров) удалось создать компактную эжекторную систему охлаждения за счёт использования энергии отработавших газов (при этом за турбиной создаётся избыточное давление газа в пределах 0,025…0,035 МПа). Такая система автоматически приспосабливается к температуре окружающего воздуха, обладает простотой конструкции и отсутствием подвижных деталей. Использование эжекторной системы охлаждения также приводит к разбавлению выпускных газов воздухом до температуры 2500С, в результате чего улучшаются экологические показатели и практически не остаётся теплового следа танка.

Критика двигателей 6ТД, значительно превосходящих по всем показателям двигатели серии В-2 (В-92) основана на лжи и дезинформации и носит «заказной» характер.

Эксплуатация танков Т-80УД с двигателем 6ТД в Пакистане полностью опровергла все домыслы скептиков. Факты установки дизеля 6ТД на серийно изготавливаемые в Пакистане танки «Аль-Халид» и китайские VT-1A очередной раз подтвердило лидерство харьковских танкостроителей в разработке компактных и надежных двигателей способных работать в самых экстремальных условиях без снижения мощности.

Система охлаждения

Эжекционная система охлаждения обеспечивает работу силовой установки без ограничений по мощности двигателя до температуры окружающего воздуха +55 °С.

Отсутствие в МТО танков разработанных ХКБМ таких узлов как гитара трансмиссии и привод вентилятора снижают потери мощности двигателя.Рассмотрен вариант модернизации Т-72 с установкой дизеля 5ТДФА мощностью 1050 л.с. и преимущества эжекционной системы охлаждения перед штатной.

(Вакуленко В.В., Зарянов В.А., Горожанин Ю.Г., Жменько Р.В., Кузьминский В.А.,

Чучмарь И.Д. Методы повышения характеристик подвижности танка Т-72 при его модернизации. Механика и машиностроение №1, 2009).

Оптическая плотность отработавших газов двигателя 6ТД во всем диапазоне нагрузок ниже, чем у двигателя В-46-6. Следует отметить, что в условиях эксплуатации танка Т-80УД с эжекционной системой охлаждения воды и масла дымность отработавших газов двигателя 6ТД снижается ещё больше за счет разбавления их просасываемым воздухом и не превышает 10%, что значительно ниже, чем на танке Т-72 с двигателем В-46-6 (и его модификациях).

(Н.К. Рязанцев, д-р. техн. наук, В.З. Бычков, инж., П.Я. Перерва, канд. техн. наук,

Г.В. Щербаненко, инж. Экологические показатели 2-х и 4-х тактных форсированных двигателей военно-гусеничных машин. Двигатели внутреннего сгорания №1, 2004)

Стоит отметить, что оба дизеля (В-2 и 5ТД) ставшие основой для применяемых сейчас В-92С, 6ТД являются достижением конструкторской мысли специалистов СКБ по танковым дизелям дизельного отдела ХПЗ (ныне ХКБД).

Уже в предвоенный период на базе В-2 разрабатывались опытные модификации с наддувом. Эти конструктивные решения не потеряли актуальности до настоящего времени, найдя воплощение в конструкции современного дизеля В-92С2 танка Т-90.Убедительной в этом отношении является таблица, в которой сравниваются технические характеристики дизелей БД-2 и В-92С2.

Система очистки воздуха

На танках разработки ХКБМ используется многоступенчатая система, в составе которой в качестве первой ступени используется инерционная решетка, второй ступени — циклонный аппарат высокой эффективности — с коэффициентом пропуска не хуже 0,2%,

третьей ступени — двухслойная кассета, одна из которых пропитана топливом, другая — моторным маслом.

Такая система очистки воздуха обеспечивает пробег танка без обслуживания кассет до 1000 км в пустыне и 3000 км — в Европейской части, что значительно лучше в сравнении с системой очистки воздуха танка Т-72 российского производства (300 км).

(В.В. Вакуленко. Основные пути создания высокоэффективных систем очистки для военных гусеничных машин. Механика и машиностроение №4, 2004)

АЗ и МЗ

Тагильский АЗ не обеспечивает большую безопасность экипажу, не устойчив к воздействию минного подрыва и ударной волны ядерного взрыва. Емкость АЗ меньше на 6 выстрелов, чем у МЗ заряды не размещенные в АЗ заряжать на порядок более длительно, но при этом их «детонация», о чем пишут врунишки ничем не меньше, чем у выстрелов размещенных в механизированной укладке.

Наилучшее доказательство преимуществ МЗ кабиннного типа является применение данного варианта (с вертикальным размещением снаряда и заряда) на перспективных изделиях УКБТМ (патент РФ по заявке 2007136322/02).

Загрузка трёх артвыстрелов в МЗ происходит быстрее, чем загрузка трёх артвыстрелов в АЗ в силу конструктивных особенностей обоих агрегатов, при этом нагрузки на экипаж танка с МЗ меньше нагрузок на экипаж танка с АЗ.

Загрузка 28-ми выстрелов в МЗ занимает приблизительно столько же времени, что и загрузка 22-х выстрелов в АЗ.

Спорить об о МЗ и АЗ можно долго, но наиболее весомым фактом, который опровергает выдумки сторонников АЗ является то, что именно МЗ был принят для танка Т-80.

Ходовая часть

Восемь лет контрольных сравнительных испытаний танков Т-64, Т-72 и Т-80 подтвердили значительное превосходство по надежности ходовой части Т-64.Динамика отказов опорных катков (ОК) и сброса гусениц при совместных испытаний в объеме до 6000 км в период 1976-1984 гг.

Сбросы гусениц были отмечены только в 1978 (1), 1979(5), 1983(3), 1984 (1). В то же время сброс гусениц танков Т-72 и Т-80 соправаждался зачастую повреждением катков и выходом их из строя (разрушение ошиновки). Особенно это проявилось в испытаниях в 1981, 1982 и 1983 году в условиях каменистого и скального грунта.

К любому танку можно относится по разному, многие эксплуатировавшие Т-64 очень высокого о нем мнения, считают его лучшим из трех танков производившихся в СССР, некоторые, кто зачастую не имел опыта эксплуатации или не имел желания осваивать этот танк высказывают противоположное мнение. Естественно все мнения конкретных людей достаточно субъективные.

Именно по этому наиболее достоверный ответ на интересующий вопрос – какой же из вариантов ходовой части был наиболее оптимален дает статистика сравнительных испытаний. А заказные пропагандисты могут и дальше брызгать слюной, данные сравнительных испытаний – это факт с которым не поспоришь.

andrei-bt.livejournal.com

Модернизированная эжекционная система охлаждения двигателя внутреннего сгорания

Изобретение относится к области транспортного машиностроения и может быть использовано в конструкциях систем охлаждения двигателей внутреннего сгорания (ДВС) военных машин, в том числе на танках, транспортерах, боевых машинах пехоты. Система охлаждения снабжена автономным блоком форсирующего вентилятора, включающего механический редуктор со встроенной гидромуфтой, управляемой с пульта водителя, соединенный с хвостовиком коленчатого вала двигателя, и форсирующий вентилятор, соединенный заборным воздуховодом с окном на боковой стенке эжектора и с воздуховодом выхлопа, связанным с окном на корпусе машины и снабженным запорным клапаном, управляемым от пульта водителя. Изобретение обеспечивает повышение эффективности охлаждения теплоносителя штатной системы без увеличения габаритных размеров эжектора и обеспечивает нормальный тепловой режим работы ДВС повышенной мощности в условиях жаркого климата. 1 ил.

Изобретение относится к области транспортного машиностроения и может быть использовано в конструкциях систем охлаждения двигателя военных машин, в том числе на танках, транспортерах, боевых машинах пехоты.

Известна конструкция эжекционной системы охлаждения бронированной ремонтно-эвакуационной машины БРЭМ-Л. (Бронированная ремонтно-эвакуационная машина БРЭМ-Л. Техническое описание Эр 691-сб1-01ТО, г.Курган, ОАО «СКБМ»). Особенностью системы охлаждения двигателя БРЭМ-Л является установка в коробе эжектора форсирующего вентилятора с гидрообъемным приводом от трансмиссии машины. Гидросистема привода форсирующего вентилятора включает: гидронасос, установленный на валу КПП; гидромотор с механическим редуктором, на валу которого закреплена крыльчатка форсирующего вентилятора, гидромагистрали; аппаратуру регулирования и управления, в том числе золотнековую и клапанную коробки.

Недостатком эжекционной системы охлаждения БРЭМ-Л являются: относительная конструктивная сложность гидрообъемного привода форсирующего вентилятора, увеличенные габариты эжектора с встроенным форсирующим вентилятором, повышенный вес системы охлаждения. Это создает трудности и ограничивает применение системы охлаждения БРЭМ-Л при модернизации военных машин, имеющих компоновочные ограничения моторных установок.

Эжекционная система охлаждения двигателя УТД-20 на БМП-2 (Боевая машина пехоты БМП-2. Техническое описание и инструкция по эксплуатации Э675-сб3 ТО1. Часть вторая, г.Курган, п/я В-8402) включает эжектор с установленными в нем водяными и маслеными радиаторами системы охлаждения МТО. Повышение массы машины в ходе модернизации примерно на 15% потребовало замены штатного двигателя УТД-20 на двигатель, имеющий большую мощность и тепловыделение в систему охлаждения, превышающее на 25% тепловыделение штатного двигателя УТД-20. Модернизация штатной системы охлаждения двигателя УТД-20 позволила повысить эффективность работы эжекционной системы охлаждения и обеспечить нормальный тепловой режим работы двигателя повышенной мощности.

Эжекционная система охлаждения БМП-2 наиболее близка по технической сущности к заявленному техническому решению и выбрана в качестве прототипа.

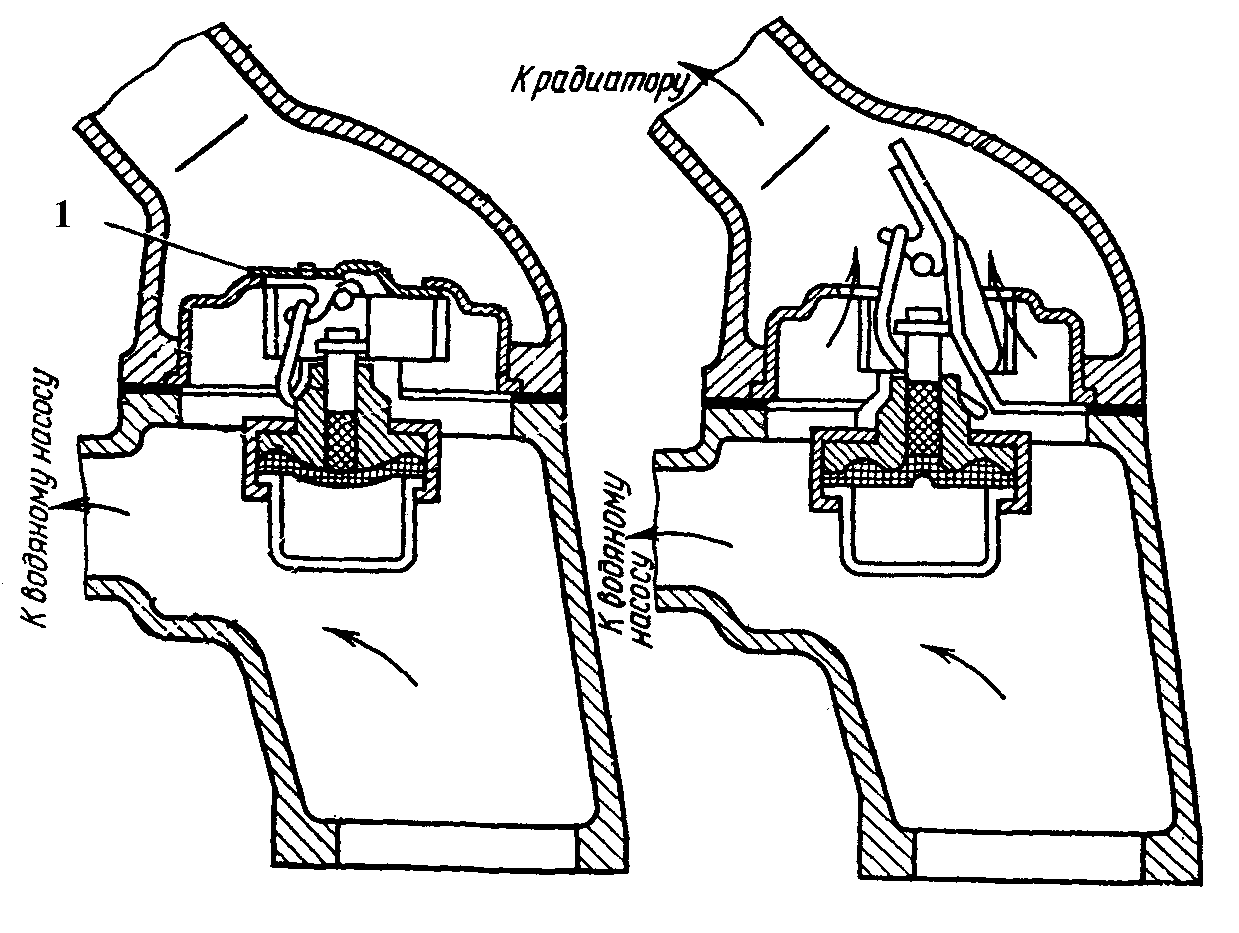

Такое исполнение конструкции модернизированной системы охлаждения позволяет решить поставленную задачу по повышению эффективности работы системы охлаждения. Это достигается путем пропуска дополнительного объема охлаждающего воздуха через радиаторы системы охлаждения за счет работы форсирующего вентилятора. Форсирующий вентилятор включается посредством гидромуфты привода с пульта водителя, как правило, при высокой температуре наружного воздуха. В зимнее время года и на плаву оптимальный тепловой режим работы двигателя обеспечивается эжектором при выключенном форсирующем вентиляторе.

Сопоставительный анализ с прототипом показывает: заявляемая модернизированная система охлаждения двигателя военной машины отличается тем, что система охлаждения снабжена автономным блоком форсирующего вентилятора, включающего механический редуктор с встроенной гидромуфтой, управляемой с пульта водителя, соединенный карданной передачей с хвостовиком коленчатого вала двигателя, и форсирующей вентилятор, соединенный заборным воздуховодом с окном на боковой стенке эжектора и с воздуховодом выхлопа, связанным с окном на корпусе машины и снабженным запорным клапаном, управляемым с пульта водителя. Таким образом, заявляемое техническое решение соответствует критерию «Новизна». Сравнение заявляемого решения с другими аналогами не позволяет выявить в них признаки, отличающие заявленное техническое решение от прототипа и дающие указанный выше технический результат.

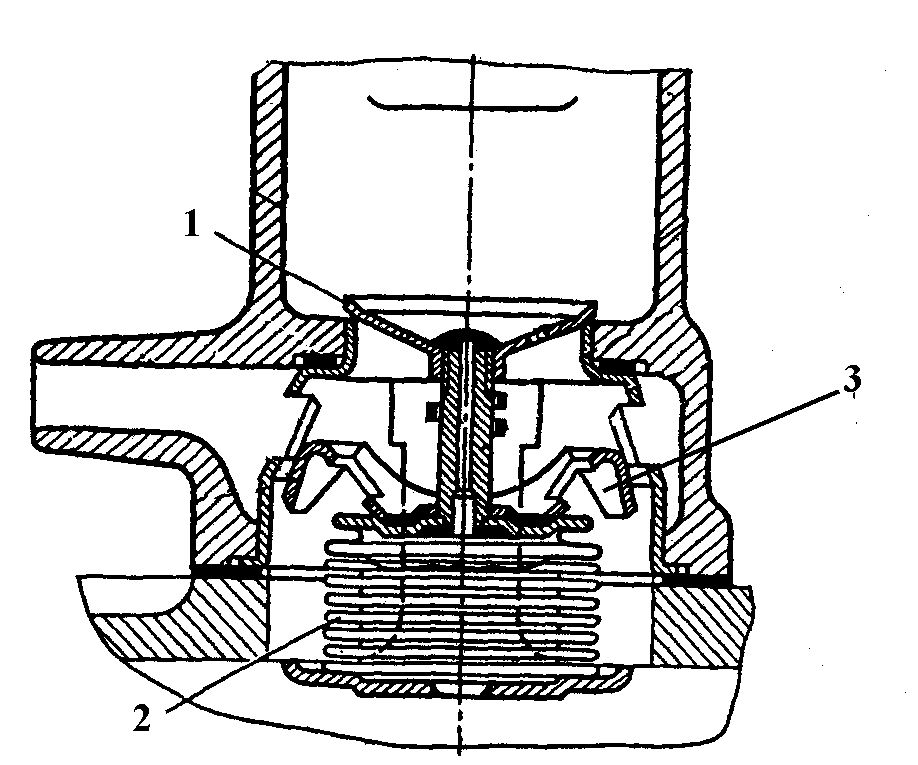

Горячие выхлопные газы двигателя 1 по трассам 2 поступают в сопловые коллекторы 3 эжектора 4. Протекая с высокой скоростью по трассе эжектора 4, выхлопные газы ДВС создают под радиаторами 5 жидкостной системы охлаждения двигателя полость разрежения, что вызывает протекание через радиаторы 5 холодного наружного воздуха, охлаждающего горячую воду в трубках радиаторов. При движении на суше в условиях жаркого климата, когда существует вероятность перегрева двигателя, золотниковое устройство 10, по сигналу с пульта 9, обеспечивает подачу масла от насоса 20 через магистраль 21 к гидромуфте 8, обеспечивая вращение крыльчатки 11 форсирующего вентилятора 12. В этом случае обеспечивается дополнительный забор воздуха из подрадиаторного пространства и дополнительное протекание охлаждающего воздуха через радиатор 5, что увеличивает теплосъем с последнего. Дополнительный поток охлаждающего воздуха через заборный воздуховод 13, форсирующий вентилятор 12, воздуховод выхлопа 15 выводится в забортное пространство машины 16. Пневмоцилиндр 19 обеспечивает открытое положение клапана 18.

При эксплуатации машины в зимний период и на плаву включается тумблер на щитке 9 в положение «плав». Золотник 10 перекрывает подачу масла от насоса 20 к гидромуфте 8 и выключает ее. Крыльчатка 11 форсирующего вентилятора 12 перестает вращаться, а клапан 18, приводимый в действие пневмоцилиндром 19, перекрывает воздуховод выхлопа 15 и предотвращает попадание забортной воды в полость форсирующего вентилятора 12, предохраняя его от разрушения в момент включения на суше после преодоления водной преграды.

При выключенном тумблере «плав» на щитке водителя 9, при эксплуатации в условиях жаркого климата, когда существует опасность перегрева двигателя, золотник 10 открывает подачу масла в гидромуфту 8 и включает привод форсирующего вентилятора 12. Запорный клапан 18 возвращается в исходное положение, открывая прохождение дополнительного потока воздуха через радиаторы 5.

Увеличение мощности двигателя в процессе модернизации военных машин ведет к повышению тепловой напряженности штатной системы охлаждения ДВС и недостаточности ее действия. Применение предлагаемой модернизированной эжекционной системы охлаждения позволяет повысить эффективность охлаждения теплоносителя штатной системы без увеличения габаритных размеров эжектора, и обеспечить нормальный тепловой режим работы ДВС повышенной мощности в условиях жаркого климата.

Модернизированная эжекционная система охлаждения двигателя военной машины, включающая двигатель, эжектор с блоком радиаторов жидкостной системы охлаждения, отличающаяся тем, что система охлаждения снабжена автономным блоком форсирующего вентилятора, включающим механический редуктор со встроенной гидромуфтой, управляемой с пульта водителя, соединенный карданной передачей с хвостовиком коленчатого вала двигателя, и форсирующий вентилятор, соединенный заборным воздуховодом с окном на боковой стенке эжектора и с воздуховодом выхлопа, связанным с окном на корпусе машины и снабженным запорным клапаном, управляемым от пульта водителя.

findpatent.ru

Эжекционная система охлаждения | Агростройсервис

Для охлаждения оборотной воды на предприятиях традиционно используется несколько способов:

- Прямоточная система

- Замкнутая система с прудами-охладителями

- Замкнутая система с градирнями

Первый тип, с использованием естественных водоемов и забором-сбросом воды напрямую в них, сейчас используется очень редко. Основная причина — нарушение экологических норм. Сброс горячей воды с различными примесями в реки или озера вызывает нарушения микроклимата и может привести к гибели животного мира. Чтобы этого избежать, перед сбросом сточные воды должны проходить очистку, а строительство соответствующих сооружений довольно затратно. Проще получается организовать замкнутую систему водооборота.

Самый простой, но далеко не самый эффективный способ организовать замкнутую систему — использовать пруд-охладитель.

На большой площади вода, нагретая оборудованием, разбрызгивается специальными форсунками и затем охлаждается естественным образом. У такой системы есть всего лишь один плюс — простота работы, но при этом сразу несколько существенных минусов — большая площадь, высокая вероятность загрязнения и низкая эффективность охлаждения.

Гораздо лучшего результата можно добиться, если использовать в замкнутой системе градирни. Есть два основных их типа — сухие и испарительные (мокрые). Первые используются в тех циклах, где не нужно глубокое охлаждение, очень высокие температуры воды или сложно организовать подпитку цикла.

Мы же более подробно остановимся на мокрых градирнях.

Тип градирни выбирается в зависимости от общего объема оборотного цикла, необходимого температурного перепада, особенностей эксплуатации.

Для больших объемов охлаждаемой воды, достигающих нескольких десятков тысяч кубометров в час, чаще всего используются башенные градирни. Эти сооружения можно увидеть на большинстве ТЭЦ и АЭС.

На промышленных предприятиях они используются значительно реже — общий объем воды в системе делится на более маленькие локальные циклы со своими, отличными от других, параметрами работы. Поэтому в таких оборотных системах чаще применяются вентиляторные или эжекционные градирни.

Эжекционная система охлаждения отличается от классической вентиляторной тем, что избыточный поток воздуха создается за счет эжектирующего эффекта, откуда и пошло соответствующее название. Вода специальными форсунками разбивается на очень мелкие капли и распыляется под большим давлением внутрь установки. Поток капель увлекает за собой воздушную массу с более низким давлением. Остальные процессы схожи с любой другой градирней испарительного типа.

У эжекционных систем есть свои очевидные плюсы и минусы. К положительным сторонам следует отнести простоту конструкции: отсутствуют вентиляторные узлы, не требуется оросительное устройство. Такие градирни проще в обслуживании. Однако, из плюсов напрямую появляются и минусы: меньшая охлаждающая способность, высокие требования к качеству воды, значительное снижение эффективности при засорении форсунок или снижении давления в системе и дополнительные расходы на мощные насосы.

Наиболее распространенным решением для охлаждения воды в оборотных циклах является использование вентиляторных противоточных градирен. Они легко масштабируемы и могут использоваться от самых маленьких до огромных оборотных циклов. Высокая охлаждающая способность позволяет удовлетворить потребности большинства технологических процессов.

Что касается эксплуатации, то при правильном подходе к делу, с учетом современных технологий и материалов, сложностей у персонала не возникает.

Более подробно обо всех типах градирен Вы можете прочитать в нашей статье.

acs-nnov.ru

Система охлаждения двигателя

Система охлаждения двигателя служит для поддержания нормального теплового режима работы двигателей путем интенсивного отвода тепла от горячих деталей двигателя и передачи этого тепла окружающей среде.

Отводимое тепло состоит из части выделяющегося в цилиндрах двигателя тепла, не превращающейся в работу и не уносимой с выхлопными газами, и из тепла работы трения, возникающего при движении деталей двигателя.

Большая часть тепла отводится в окружающую среду системой охлаждения, меньшая часть – системой смазки и непосредственно от наружных поверхностей двигателя.

Принудительный отвод тепла необходим потому, что при высоких температурах газов в цилиндрах двигателя (во время процесса горения 1800–2400 °С, средняя температура газов за рабочий цикл при полной нагрузке 600–1000 °С) естественная отдача тепла в окружающую среду оказывается недостаточной.

Нарушение правильного отвода тепла вызывает ухудшение смазки трущихся поверхностей, выгорание масла и перегрев деталей двигателя. Последнее приводит к резкому падению прочности материала деталей и даже их обгоранию (например, выпускных клапанов). При сильном перегреве двигателя нормальные зазоры между его деталями нарушаются, что обычно приводит к повышенному износу, заеданию и даже поломке. Перегрев двигателя вреден и потому, что вызывает уменьшение коэффициента наполнения, а в бензиновых двигателях, кроме того, – детонационное сгорание и самовоспламенение рабочей смеси.

Чрезмерное охлаждение двигателя также нежелательно, так как оно влечет за собой конденсацию частиц топлива на стенках цилиндров, ухудшение смесеобразования и воспламеняемости рабочей смеси, уменьшение скорости ее сгорания и, как следствие, уменьшение мощности и экономичности двигателя.

Классификация систем охлаждения

В автомобильных и тракторных двигателях, в зависимости от рабочего тела, применяют системы жидкостного и воздушного охлаждения. Наибольшее распространение получило жидкостное охлаждение.

При жидкостном охлаждении циркулирующая в системе охлаждения двигателя жидкость воспринимает тепло от стенок цилиндров и камер сгорания и передает затем это тепло при помощи радиатора окружающей среде.

По принципу отвода тепла в окружающую среду системы охлаждения могут быть замкнутыми и незамкнутыми (проточными).

Жидкостные системы охлаждения автотракторных двигателей имеют замкнутую систему охлаждения, т. е. постоянное количество жидкости циркулирует в системе. В проточной системе охлаждения нагретая жидкость после прохождения через нее выбрасывается в окружающую среду, а новая забирается для подачи в двигатель. Применение таких систем ограничивается судовыми и стационарными двигателями.

Воздушные системы охлаждения являются незамкнутыми. Охлаждающий воздух после прохождения через систему охлаждения выводится в окружающую среду.

Классификация систем охлаждения приведена на рис. 3.1.

По способу осуществления циркуляции жидкости системы охлаждения могут быть:

принудительными, в которых циркуляция обеспечивается специальным насосом, расположенным на двигателе (или в силовой установке), или давлением, под которым жидкость подводится в силовую установку из внешней среды;

термосифонными, в которых циркуляция жидкости происходит за счет разницы гравитационных сил, возникающих в результате различной плотности жидкости, нагретой около поверхностей деталей двигателя и охлаждаемой в охладителе;

комбинированными, в которых наиболее нагретые детали (головки блоков цилиндров, поршни) охлаждаются принудительно, а блоки цилиндров – по термосифонному принципу.

Рис. 3.1. Классификация систем охлаждения

Системы жидкостного охлаждения могут быть открытыми и закрытыми.

Открытые системы – системы, сообщающиеся с окружающей средой при помощи пароотводной трубки.

В большинстве автомобильных и тракторных двигателей в настоящее время применяют закрытые системы охлаждения, т. е. системы, разобщенные от окружающей среды установленным в пробке радиатора паровоздушным клапаном.

Давление и соответственно допустимая температура охлаждающей жидкости (100–105 °С) в этих системах выше, чем в открытых системах (90–95 °С), вследствие чего разность между температурами жидкости и просасываемого через радиатор воздуха и теплоотдача радиатора увеличиваются. Это позволяет уменьшить размеры радиатора и затрату мощности на привод вентилятора и водяного насоса. В закрытых системах почти отсутствует испарение воды через пароотводный патрубок и закипание ее при работе двигателя в высокогорных условиях.

Жидкостная система охлаждения

На рис. 3.2 показана схема жидкостной системы охлаждения с принудительной циркуляцией охлаждающей жидкости.

Рубашка охлаждения блока цилиндров 2 и головки блока 3, радиатор и патрубки через заливную горловину заполнены охлаждающей жидкостью. Жидкость омывает стенки цилиндров и камер сгорания работающего двигателя и, нагреваясь, охлаждает их. Центробежный насос 1 нагнетает жидкость в рубашку блока цилиндров, из которой нагретая жидкость поступает в рубашку головки блока и затем по верхнему патрубку вытесняется в радиатор. Охлажденная в радиаторе жидкость по нижнему патрубку возвращается к насосу.

Рис.

3.2. Схема жидкостной системы охлаждения

Циркуляция жидкости в зависимости от теплового состояния двигателя изменяется с помощью термостата 4. При температуре охлаждающей жидкости ниже 70–75 °С основной клапан термостата закрыт. В этом случае жидкость не поступает в радиатор 5, а циркулирует по малому контуру через патрубок 6, что способствует быстрому прогреву двигателя до оптимального теплового режима. При нагревании термочувствительного элемента термостата до 70–75 °С основной клапан термостата начинает открываться и пропускать воду в радиатор, где она охлаждается. Полностью термостат открывается при 83–90 °С. С этого момента вода циркулирует по радиаторному, т. е. большому, контуру. Температурный режим двигателя регулируется также с помощью поворотныхжалюзей, путем изменения воздушного потока, создаваемого вентилятором 7 и проходящего через радиатор.

В последние годы наиболее эффективным и рациональным способом автоматического регулирования температурного режима двигателя является изменение производительности самого вентилятора.

Элементы жидкостной системы

Термостат предназначен для обеспечения автоматического регулирования температуры охлаждающей жидкости во время работы двигателя.

Для быстрого прогрева двигателя при его пуске устанавливают термостат в выходном патрубке рубашки головки блока цилиндров. Он поддерживает желательную температуру охлажда-ющей жидкости путем изменения интенсивности ее циркуляции через радиатор.

На рис. 3.3 представлен термостат сильфонного типа. Он состоит из корпуса 2, гофрированного цилиндра (сильфона), клапана 1 и штока, соединяющего сильфон с клапаном. Сильфон изготовлен из тонкой латуни и заполнен легкоиспаряющейся жидкостью (например, эфиром или смесью этилового спирта и воды). Расположенные в корпусе термостата окна 3 в зависимости от температуры охлаждающей жидкости могут или оставаться открытыми, или быть закрытыми клапанами.

При температуре охлаждающей жидкости, омывающей сильфон, ниже 70 °С клапан 1 закрыт, а окна 3 открыты. Вследствие этого охлаждающая жидкость в радиатор не поступает, а циркулирует внутри рубашки двигателя. При повышении температуры охлаждающей жидкости выше 70 °С сильфон под давлением паров испаряющейся в нем жидкости удлиняется и начинает открывать клапан 1 и постепенно прикрывать окна клапанами 3. При температуре охлаждающей жидкости выше 80–85 °С клапан 1 полностью открывается, окна же полностью закрываются, вследствие чего вся охлаждающая жидкость циркулирует через радиатор. В настоящее время данный тип термостатов применяется очень редко.

Рис. 3.3. Термостат сильфонного типа

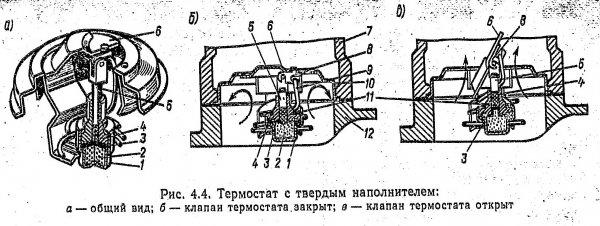

Сейчас в двигателях устанавливают термостаты, в которых заслонка 1 открывается при расширении твердого наполнителя – церезина (рис. 3.4). Это вещество расширяется при повышении температуры и открывает заслонку 1, обеспечивая поступление охлаждающей жидкости в радиатор.

Рис.

3.4. Термостат с твердым наполнителем

Радиатор является теплорассеивающим устройством, предназначенным для передачи тепла охлаждающей жидкости окружающему воздуху.

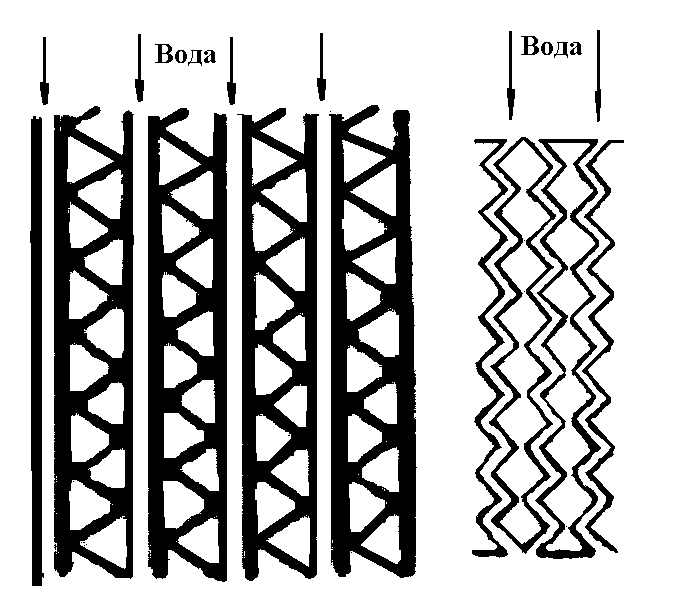

Радиаторы автомобильных и тракторных двигателей состоят из верхнего и нижнего резервуаров, соединенных между собой большим количеством тонких трубок.

Для усиления передачи тепла от охлаждающей жидкости воздуху поток жидкости в радиаторе направляют через ряд обдуваемых воздухом узких трубок или каналов. Радиаторы изготовляют из материалов, хорошо проводящих и отдающих тепло (латуни и алюминия).

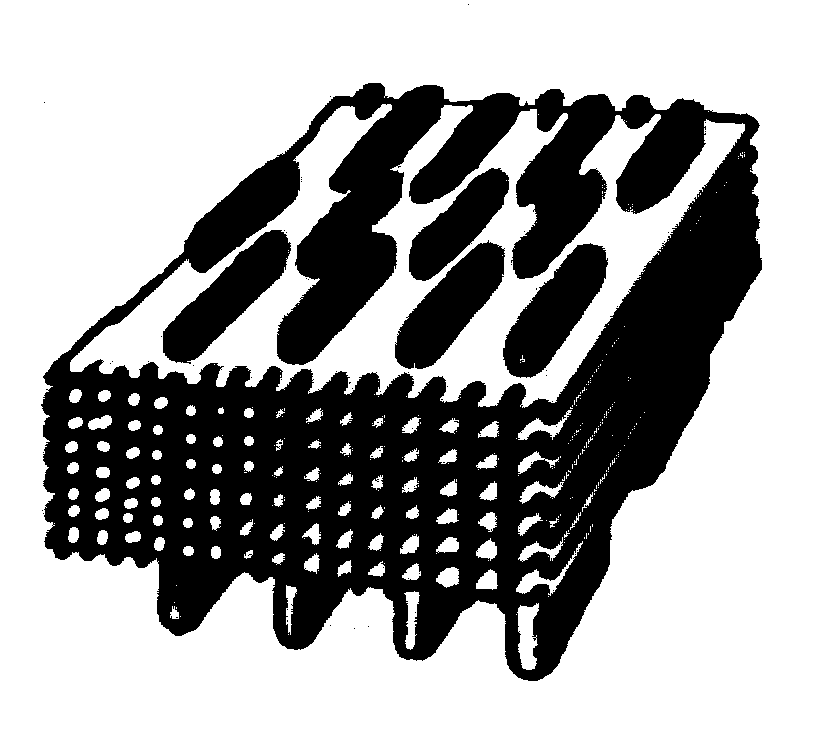

В зависимости от конструкции охлаждающей решетки радиаторы делят на трубчатые, пластинчатые и сотовые.

В настоящее время наибольшее распространение получили трубчатые радиаторы. Охлаждающая решетка таких радиаторов (рис. 3.5а) состоит из вертикальных трубок овального или круглого сечения, проходящих через ряд тонких горизонтальных пластин и припаянных к верхнему и нижнему резервуарам радиатора. Наличие пластин улучшает теплопередачу и повышает жесткость радиатора. Трубки овального (плоского) сечения предпочтительнее, так как при одинаковом сечении струи поверхность охлаждения их больше, чем поверхность охлаждения круглых трубок; кроме того, при замерзании воды в радиаторе плоские трубки не разрываются, а лишь изменяют форму поперечного сечения.

а б в

Рис. 3.5. Радиаторы

В пластинчатых радиаторах охлаждающая решетка (рис. 3.5б) устроена так, что охлаждающая жидкость циркулирует в пространстве, образованном каждой парой спаянных между собой по краям пластин. Верхние и нижние концы пластин, кроме того, впаяны в отверстия верхнего и нижнего резервуаров радиатора. Воздух, охлаждающий радиатор, просасывается вентилятором через проходы между спаянными пластинами. Для увеличения поверхности охлаждения пластины обычно выполняют волнистыми. Пластинчатые радиаторы имеют большую охлаждающую поверхность, чем трубчатые, но вследствие ряда недостатков (быстрое загрязнение, большое количество паяных швов, необходимость более тщательного ухода) применяются сравнительно редко.

Сотовый радиатор относится к радиаторам с воздушными трубками (рис. 3.5в). В решетке сотового радиатора воздух проходит по горизонтальным, круглого сечения трубкам, омываемым снаружи водой или охлаждающей жидкостью. Чтобы сделать возможной спайку концов трубок, края их развальцовывают так, что в сечении они имеют форму правильного шестиугольника.

Достоинством сотовых радиаторов является большая, чем в радиаторах других типов, поверхность охлаждения. Из-за ряда недостатков, большинство из которых те же, что и у пластинчатых радиаторов, сотовые радиаторы в настоящее время встречаются крайне редко.

В пробке заливной горловины радиатора установлен паровой клапан 2 и воздушный клапан 1, которые служат для поддержания давления в заданных пределах (рис. 3.6).

Рис.

3.6. Пробка радиатора

Водяной насос обеспечивает циркуляцию охлаждающей жидкости в системе. Как правило, в системах охлаждения устанавливают малогабаритные одноступенчатые центробежные насосы низкого давления производительностью до 13 м3/ч, создающие давление 0.05–0.2 МПа. Такие насосы конструктивно просты, надежны и обеспечивают высокую производительность (рис. 3.7).

Корпус и крыльчатку насосов отливают из магниевых, алюминиевых сплавов, крыльчатку, кроме того, – из пластмасс. В водяных насосах автомобильных двигателей обыкновенно применяют полузакрытые крыльчатки, т. е. крыльчатки с одним диском.

Крыльчатки центробежных водяных насосов часто монтируют на одном валике с вентилятором. В этом случае насос устанавливают в верхней передней части двигателя, приводится он в движение от коленчатого вала при помощи клиноременной передачи.

Рис.

3.7. Водяной насос

Ременную передачу можно применять и при установке центробежного насоса отдельно от вентилятора. В некоторых двигателях грузовых автомобилей и тракторов привод водяного насоса осуществляется от коленчатого вала шестеренчатой передачей. Вал центробежного водяного насоса устанавливают обычно на подшипниках качения и снабжают для уплотнения рабочей поверхности простыми или саморегулирующимися сальниками.

Вентилятор в жидкостных системах охлаждения устанавливают для создания искусственного потока воздуха, проходящего через радиатор. Вентиляторы автомобильных и тракторных двигателей делят на два типа: а) со штампованными из листовой стали лопастями, прикрепленными к ступице; б) с лопастями, которые отлиты за одно целое со ступицей.

Число лопастей вентилятора изменяется в пределах четырех – шести. Увеличение числа лопастей выше шести нецелесообразно, так как производительность вентилятора при этом увеличивается крайне незначительно. Лопасти вентилятора можно выполнять плоскими и выпуклыми.

studfile.net

| Автор: Юлиюс Мацкерле (Julius Mackerle) Источник: «Современный экономичный автомобиль» [1] 16207 0 Большая часть тепловой энергии отводится от двигателя в систему охлаждения и уносится с отработавшими газами. Отвод теплоты в систему охлаждения необходим для того, чтобы воспрепятствовать пригоранию поршневых колец, обгоранию сёдел клапанов, задиру и заклиниванию поршня, растрескиванию головок цилиндров, возникновению детонации и т. п. Для отвода теплоты в атмосферу часть эффективной мощности двигателя расходуется на привод вентилятора и водяного насоса. При воздушном охлаждении мощность, расходуемая на привод вентилятора, выше из-за необходимости преодоления большого аэродинамического сопротивления, создаваемого оребрением головок и цилиндров. Для снижения потерь важно выяснить, сколько теплоты необходимо отводить в систему охлаждения двигателя и каким способом можно уменьшить это количество. Г. Рикардо уделял этому вопросу большое внимание уже на начальном этапе развития двигателестроения. На экспериментальном одноцилиндровом двигателе с раздельными системами охлаждения для головки блока цилиндра и для цилиндра проводились опыты по измерению количества теплоты, отводимой в эти системы. Измерялось также количество теплоты, отводимой охлаждением в течение отдельных фаз рабочего цикла. Время сгорания очень мало, но за этот период давление газов значительно возрастает, а температура достигает 2300—2500 °C. При сгорании в цилиндре интенсивно протекают процессы перемещения газов, способствующие теплоотдаче в стенки цилиндра. Теплоту, сэкономленную в этой фазе рабочего цикла, можно преобразовать в полезную работу в течение последующего хода расширения. При сгорании около 6 % тепловой энергии, содержащейся в топливе, теряется из-за теплопередачи стенкам камеры сгорания и цилиндра. В течение хода расширения стенкам цилиндра передается около 7 % тепловой энергии топлива. При расширении поршень перемещается из ВМТ в НМТ и постепенно освобождает все большую поверхность стенок цилиндра. Однако лишь около 20 % теплоты, сэкономленной даже при продолжительном по времени ходе расширения, можно преобразовать в полезную работу. Около половины теплоты, отводимой в систему охлаждения, приходится на такт выпуска. Отработавшие газы выходят из цилиндра с большой скоростью и имеют высокую температуру; часть их теплоты отводится в систему охлаждения через выпускной клапан и выпускной канал головки цилиндра. Непосредственно за клапаном поток газов изменяет направление почти на 90°, при этом возникают вихри, что интенсифицирует теплоотдачу в стенки выпускного канала. Отработавшие газы необходимо отводить из головки цилиндра кратчайшим путем, так как переданная ей их теплота заметно нагружает систему охлаждения и для ее отвода в окружающий воздух требуется использование части эффективной мощности двигателя. В период выпуска газов в систему, охлаждения отводится около 15 % теплоты, содержащейся в топливе. Тепловой баланс бензинового двигателя приведен в табл. 1.

У дизельного двигателя условия отвода теплоты другие. Вследствие более высокой степени сжатия температура газов на выходе из цилиндра гораздо ниже. По этой причине количество теплоты, отведенное во время хода выпуска, меньше и составляет в ряде случаев около 25 % всей теплоты, отданной в систему охлаждения. Давление и температура газов при сгорании в дизеле выше, чем у бензинового двигателя. Совместно с большими скоростями вращения газов в цилиндре эти факторы способствуют увеличению количества теплоты, передаваемой стенкам камеры сгорания. В процессе сгорания эта величина составляет около 9 %, а при ходе расширения — 6 %. За время хода выпуска в систему охлаждения отводится 9 % энергии, содержащейся в топливе. Тепловой баланс дизеля приведен в табл. 2.

Теплота, возникающая при трении поршня о стенки цилиндра у бензинового двигателя, составляет около 1,5 %, а у дизеля — около 2 % от её общего количества. Эта теплота также отводится в систему охлаждения. Следует учесть, что приведённые примеры представляют результаты измерений, выполненных на исследовательских одноцилиндровых двигателях, и не характеризуют автомобильные двигатели, а служат лишь для демонстрации различий в тепловых балансах бензинового двигателя и дизеля. Теплота, отводимая в систему охлажденияСистемой охлаждения отводится около 33 % тепловой энергии, содержащейся в используемом топливе. Уже на заре развития двигателей внутреннего сгорания начались поиски путей преобразования хотя бы части теплоты, отводимой в систему охлаждения, в эффективную мощность двигателя. В то время широко и достаточно эффективно применялся паровой двигатель с теплоизолированным цилиндром и поэтому, естественно, стремились применить этот метод теплоизоляции и для двигателя внутреннего сгорания. Опыты в этом направлении проводили крупные специалисты, такие, например, как Р. Дизель. Однако в ходе опытов выявились значительные проблемы. В применяемом в двигателях внутреннего сгорания кривошипном механизме давление газов на поршень и сила инерции поступательно-движущихся масс прижимают поршень к стенке цилиндра, что при высокой скорости поршня требует обеспечения хорошего смазывания этой трущейся пары. Температура масла при этом не должна превышать допустимых границ, что ограничивает в свою очередь температуру стенки цилиндра. Для современных моторных масел температура стенки цилиндра не должна быть выше 220 °C, в то время как температура газов в цилиндре при сгорании и ходе расширения на порядок выше, и цилиндр по этой причине необходимо охлаждать. Другая проблема связана с поддержанием нормальной температуры выпускного клапана. Прочность стали при высокой температуре падает. При использовании специальных сталей в качестве материала выпускного клапана его максимально допустимая температура может быть доведена до 900 °C. Температура газов в цилиндре при сгорании достигает 2500—2800 °C. Если бы теплота, передаваемая стенкам камеры сгорания и цилиндра, не отводилась, то их температура превысила бы допустимые значения для материалов, из которых изготовлены эти детали. Теплота, отводимая охлаждением через стенки камеры сгорания, рассчитывается по формуле Q = S∙Δt∙α∙τ, где S — площадь охлаждаемой поверхности, м2; Δt — перепад температур между стенкой камеры сгорания и газом, °C; α — коэффициент теплоотдачи, Дж/м2∙с∙град.; τ — время, с. Установить значение α — коэффициента теплоотдачи от газов к стенкам достаточно сложно, поскольку он в значительной мере зависит от скорости газа около стенки. В камере сгорания определить эту скорость практически невозможно, так как она меняется в течение всего рабочего цикла. Точно так же сложно определить перепад температур между стенкой цилиндра и воздухом. При впуске и в начале сжатия воздух холоднее, чем стенки цилиндра и камеры сгорания, и поэтому теплота передается от стенки воздуху. Начиная с некоторого положения поршня при такте сжатия, температура воздуха становится выше температур стенок, и тепловой поток изменяет направление, т. е. теплота передается от воздуха стенкам цилиндра. Расчет теплопередачи при таких условиях представляет собой задачу большой сложности. Резкие изменения температуры газов в камере сгорания оказывают влияние и на температуру стенок, которая на поверхности стенок и глубине менее 1,5—2 мм колеблется в течение одного цикла, а глубже — устанавливается на некотором среднем значении. При расчетах теплопередачи именно это среднее значение температуры нужно принимать для наружной поверхности стенки цилиндра, с которой теплота передается охлаждающей жидкости. Поверхность камеры сгорания включает в себя не только принудительно охлаждаемые детали, но и днище поршня, тарелки клапанов. Теплоотдача в стенки камеры сгорания тормозится слоем нагара, а в стенки цилиндра — масляной пленкой. Головки клапанов должны быть плоскими, чтобы под воздействием горячих газов находилась минимальная площадь. При открывании впускной клапан охлаждается потоком входящего заряда, тогда как выпускной клапан в процессе работы сильно нагревается отработавшими газами. Стержень этого клапана защищен от воздействия горячих газов длинной направляющей, доходящей почти до его тарелки. Как уже отмечалось, максимальная температура выпускного клапана ограничена температурной прочностью материала, из которого он изготовлен. Теплота от клапана отводится главным образом через его седло к охлаждаемой головке цилиндра и отчасти через направляющую, которую также необходимо охлаждать. У выпускных клапанов, работающих в тяжелых температурных условиях; стержень делается полым и частично заполняется натрием. Когда клапан нагрет, натрий находится в жидком состоянии, и поскольку он не заполняет всю полость стержня; то при движении клапана интенсивно перемещается в ней, отводя тем самым теплоту от тарелки клапана к его направляющей и далее — в охлаждающую среду. Тарелка выпускного клапана имеет наименьший перепад температур с газами в камере сгорания и поэтому при сгорании ему передается относительно небольшое количество теплоты. Однако при открывании выпускного клапана теплопередача от потока отработавших газов к тарелке клапана весьма велика, что и определяет его температуру. Отвод теплоты в воздух и его регулированиеОтвод теплоты системой охлаждения вызывает не только потери тепловой энергии, которая могла бы быть реализована в работу, но также и прямые потери части эффективной мощности двигателя, вследствие привода вентилятора и водяного насоса. Отвод теплоты с охлаждаемой поверхности S в воздушную среду зависит от перепада температур между этой поверхностью и воздухом Δt, а также от коэффициента теплоотдачи охлаждающей поверхности в воздух α. Этот коэффициент не меняется сколько-нибудь значительно независимо от того, образована ли охлаждающая поверхность пластинами радиатора системы жидкостного охлаждения или ребрами деталей двигателя воздушного охлаждения. Прежде всего, рассмотрим двигатели с системами жидкостного охлаждения. Количество охлаждающего воздуха тем меньше, чем больше теплоты отводится в единицу его объема, т. е. чем больше будет нагреваться охлаждающий воздух. Это требует равномерного распределения воздуха по всей охлаждающей поверхности и максимального перепада температур между, ней и воздухом. В радиаторе системы жидкостного охлаждения создаются условия, при которых охлаждаемая поверхность имеет почти равномерное поле температур, а температура охлаждающего воздуха по мере движения его через радиатор постепенно, повышается, достигая максимального значения на выходе из него. Перепад температур между воздухом и охлаждаемой поверхностью постепенно, уменьшается. На первый взгляд кажется, что предпочтителен глубокий радиатор, поскольку в нем воздух нагревается больше, однако следует рассмотреть этот вопрос с энергетической позиции. Коэффициент теплоотдачи поверхности α представляет собой сложную зависимость от ряда факторов, однако наибольшее влияние на его величину оказывает скорость потока воздуха около охлаждающей поверхности. Связь между ними можно представить, соотношением α ~ v0,6–0,7. При увеличении скорости воздуха на 10 %, отвод теплоты увеличивается лишь на 7 %. Скорость потока воздуха пропорциональна его расходу через радиатор. Если конструкция радиатора не меняется, то для увеличения количества отводимого тепла на 7 % следует увеличить частоту вращения вентилятора на 10 %, поскольку подаваемое вентилятором количество воздуха прямо зависит от нее. Давление воздуха при постоянной площади сечения вентилятора зависит от второй степени его частоты вращения, а мощность привода вентилятора пропорциональна ее третьей степени. Таким образом, при увеличении частоты вращения вентилятора на 10 % мощность привода увеличивается на 33 %, что имеет отрицательные последствия, проявляющиеся в ухудшении механического КПД двигателя. Зависимость количества охлаждающего воздуха от количества отводимой теплоты, а также от увеличения давления воздуха и мощности привода вентилятора показана на рис. 1. С позиции уменьшения затрат энергии эта номограмма очень полезна. Если лобовую поверхность радиатора увеличить на 7 %, то пропорционально увеличиваются площади проходного сечения и охлаждающей поверхности радиатора, и, следовательно, количество охлаждающего воздуха достаточно увеличить на те же 7 %, чтобы отвести на 7 % больше теплоты, т. е. как и в описанном выше примере. При этом мощность вентилятора повышается лишь на 22,5 % вместо 33 %. Если расход воздуха через вентилятор Vz0,5 увеличить на 20 % (точка и стрелки 1 на рис. 1), то количество отведенной теплоты Q, пропорциональное Vz0,5 возрастет на 11,5 %. Изменение расхода воздуха увеличением частоты вращения вентилятора на те же 20 % приводит к увеличению давления воздушного потока на 44 %, а мощность привода вентилятора — на 72,8 %. Для увеличения теплоотвода на 20 % тем же путем следует увеличить расход воздуха на 35,5 % (точка и пунктирные стрелки 2 на рис. 1), что влечет за собой рост давления воздуха на 84 %, а мощность привода вентилятора — почти в 2,5 раза (на 149 %). Поэтому выгоднее увеличить лобовую поверхность радиатора, чем при тех же радиаторе и вентиляторе увеличивать частоту вращения последнего.

Если радиатор разделить по его глубине на две равные части, то в передней перепад температур Δt1 будет больше, чем в задней Δt2, и, следовательно, передняя часть радиатора будет охлаждаться воздухом сильнее. Два радиатора, получаемые при разделении одного на две части, по глубине будут иметь меньшие сопротивления потоку охлаждающего воздуха. Поэтому слишком глубокий радиатор невыгоден для применения. Радиатор должен быть изготовлен из материала с хорошей теплопроводностью и его сопротивления потокам воздуха и жидкости должны быть небольшими. Масса радиатора и объем находящейся в нем жидкости должны быть также невелики, так как это важно для быстрого прогрева двигателя и включения системы отопления в автомобиле. Для современных легковых автомобилей с низкой передней частью кузова требуются радиаторы небольшой высоты. Для минимизации энергетических затрат важно достичь высокого КПД вентилятора, для чего используется направляющий воздуховод, имеющий небольшой зазор по наружному диаметру крыльчатки вентилятора. Крыльчатка вентилятора часто делается из пластмассы, что гарантирует точную форму профиля лопаток, их гладкую поверхность и малую шумность. При высоких частотах вращения такие лопатки деформируются, снижая тем самым расход воздуха, что весьма целесообразно. Высокая температура радиатора повышает его КПД. Поэтому в настоящее время применяют герметизированные радиаторы, избыточное давление в которых повышает температуру кипения охлаждающей жидкости и, следовательно, температуру всей матрицы радиатора, который может быть меньших размеров и более легким. Для двигателя воздушного охлаждения действуют те же закономерности, что и для двигателя жидкостного охлаждения. Разница состоит в том, что ребра деталей двигателя воздушного охлаждения имеют более высокую температуру, чем матрица радиатора, поэтому на отвод такого же количества теплоты при воздушном охлаждении требуется меньшее количество охлаждающего воздуха. Это преимущество имеет большое значение при эксплуатации автомобилей в условиях жаркого климата. В табл. 3 приведены режимы работы двигателей жидкостного и воздушного охлаждения при изменении температуры окружающего воздуха от 0 до 50 °C. Для двигателя жидкостного охлаждения степень охлаждения уменьшается на 45,5 %, тогда как у двигателя воздушного охлаждения в тех же условиях — только на 27,8 %. Для двигателя жидкостного охлаждения это означает более громоздкую и более энергоемкую систему охлаждения. Для двигателя воздушного охлаждения достаточна небольшая переделка вентилятора.

Регулирование охлаждения дает большую экономию энергии. Охлаждение можно отрегулировать так, чтобы оно было удовлетворительным при максимальной нагрузке двигателя и при максимальной температуре воздуха. Но при более низкой температуре окружающей среды и частичной нагрузке двигателя такое охлаждение, естественно, является избыточным и для снижения износа и механического КПД двигателя необходимо вновь отрегулировать охлаждение. У двигателей жидкостного охлаждения это обычно делают дросселированием потока жидкости через радиатор. В этом случае потребляемая мощность вентилятора не изменяется, и с энергетической точки зрения такое регулирование не приносит никакой выгоды. Например, для охлаждения двигателя мощностью 50 кВт при температуре 30 °C расходуется 2,5 кВт, а при температуре 0 °C и нагрузке двигателя 50 % от полной потребовалось бы лишь 0,23 кВт. При условии, что требуемое количество охлаждающего воздуха пропорционально перепаду температур между поверхностью радиатора и воздухом, при 50 %-ной нагрузке двигателя для его охлаждения достаточно также половины расхода воздуха, регулируемого частотой вращения вентилятора. Экономия энергии и, следовательно, расхода топлива при таком регулировании может быть достаточно значительной. Поэтому регулированию охлаждения в настоящее время уделяется особое внимание. Наиболее удобное регулирование — изменение частоты вращения вентилятора, но для его осуществления необходимо иметь регулируемый привод. Отключение привода вентилятора преследует ту же цель, что и изменение его частоты вращения. Для этого удобно применять электромагнитную муфту, включаемую термостатом в зависимости от температуры жидкости (или головки цилиндра). Если муфта включается термостатом, то регулирование осуществляется не только в зависимости от температуры окружающей среды, но и от нагрузки двигателя, что весьма эффективно. Выключение вентилятора при помощи вязкостной муфты производится несколькими способами. В качестве, примера рассмотрим вязкостную муфту фирмы «Холсет» (США). При наиболее простом способе используется ограничение передаваемого момента. Поскольку с ростом частоты вращения момент, необходимый для вращения, вентилятора, увеличивается, то увеличивается также и пробуксовка вязкостной муфты, и при некотором значении потребляемой мощности вентилятора его частота вращения уже более не повышается (рис. 2). Частота вращения вентилятора с нерегулируемым клиноременным приводом от коленчатого вала двигателя увеличивается пропорционально частоте вращения двигателя (кривая Б), тогда как в случае привода вентилятора через вязкостную муфту его частота вращения растет лишь до величины nv = 2500 мин-1 (кривая А). Мощность, потребляемая вентилятором с нерегулируемым приводом, растет пропорционально третьей степени частоты вращения и на режиме максимальной мощности составляет 8,8 кВт. У вентилятора, приводимого через вязкостную муфту, частота вращения увеличивается, как отмечено, до 2500 мин-1, и требуемая на режиме мощность вентилятора составляет 2 кВт. Поскольку в вязкостной муфте при 50 %-ной пробуксовке в теплоту дополнительно рассеивается еще 1 кВт, то общая экономия энергии на приводе вентилятора составляет 5,8 кВт, однако и это снижает расход топлива. Такое регулирование охлаждения можно считать удовлетворительным, так как расход воздуха не растет прямо пропорционально частоте вращения двигателя и, кроме того, с повышением скорости движения сохраняется рост скоростного напора воздуха, содействующего охлаждению двигателя.

Другой тип вязкостной муфты фирмы «Холсет» обеспечивает регулирование теплового режима двигателя дополнительно и от температуры окружающего воздуха (рис. 3). От ранее рассмотренной эта муфта отличается тем, что объем жидкости в ней, передающий крутящий момент, зависит от внешней температуры. Картер муфты разделен перегородкой 5 (см. рис. 4) на камеру ведущего диска 1 и камеру резервного объема 2, соединенные между собой клапаном 3. Клапан управляется биметаллическим термостатом 4 в зависимости от температуры воздуха. Черпачок 6, прижатый к диску пружиной, служит для сброса жидкости с диска и ускорения перетекания ее из камеры диска в объем 2. Часть жидкости постоянно находится в камере ведущего диска и способна передавать вентилятору небольшой крутящий момент. При температуре воздуха 40 °C, например, максимальная частота вращения вентилятора составляет 1300 мин-1, а потребляемая мощность — не более 0,7 кВт. При нагревании двигателя биметаллический термостат открывает клапан, и часть жидкости поступает в камеру ведущего диска. По мере роста проходного сечения клапана поступающее в камеру диска количество жидкости увеличивается и при полном открытии клапана уровень её в обеих половинах одинаков. Изменение передаваемого при этом крутящего момента и частоты вращения вентилятора показано кривыми А2 (см. рис. 3).

В этом случае максимальная частота вращения вентилятора составляет 3200 мин-1, а потребляемая мощность увеличивается до 3,8 кВт. Максимальное открытие клапана соответствует температуре окружающего воздуха, равной 65 °C. Описанным регулированием охлаждения двигателя можно снизить расход топлива в легковых автомобилях на 1 л/100 км.

Мощные двигатели имеют еще более совершенные системы регулирования охлаждения. У дизелей «Татра» привод вентилятора осуществляется через гидромуфту, объем масла, в которой регулируется термостатом в зависимости от температур отработавших газов и окружающего воздуха. Показания датчика температуры в выпускном трубопроводе зависят в основном от нагрузки двигателя и, в меньшей степени, от его частоты вращения. Запаздывание этого датчика очень невелико, поэтому регулирование охлаждения с его помощью более совершенно. Регулирование охлаждения частотой вращения вентилятора относительно легко осуществляется в двигателе внутреннего сгорания любого типа; при этом уменьшается общий шум, издаваемый автомобилем. При переднем расположении двигателя поперек автомобиля механический привод вентилятора вызывает некоторые трудности и поэтому чаще применяют электропривод вентилятора. В этом случае регулирование охлаждения весьма упрощается. Вентилятор с электроприводом не должен иметь большой потребляемой мощности, поэтому стремятся использовать эффект охлаждения скоростным напором воздуха при движении автомобиля, поскольку с увеличением нагрузки двигателя скорость легкового автомобиля и, следовательно, скоростной напор обтекающего его воздуха растут. Электропривод вентилятора работает только в течение короткого времени при преодолении затяжных подъемов или же при высокой температуре окружающего воздуха. Расход охлаждающего воздуха через вентилятор регулируется включением электродвигателя с помощью термостата. Если радиатор расположен далеко от двигателя, например в автобусе с задним расположением двигателя, то вентилятор обычно имеет гидрообъемный привод. Приводимый двигателем автобуса гидронасос подает масло под давлением в поршневой гидродвигатель с качающейся шайбой. Такой привод более сложен и его применение целесообразно в двигателях большой мощности. Использование теплоты, уносимой с отработавшими газамиОтработавшие газы двигателя содержат значительное количество тепловой энергии. Ее можно использовать, например, для отопления автомобиля. Подогрев воздуха отработавшими газами в газовоздушном теплообменнике системы отопления опасен из-за возможности прогорания или негерметичности его трубок. Поэтому для переноса теплоты используют масло или другую незамерзающую жидкость, нагреваемую отработавшими газами. Еще целесообразнее использовать отработавшие газы для привода вентилятора системы охлаждения. При больших нагрузках двигателя отработавшие газы имеют наиболее высокую температуру, а двигатель нуждается в интенсивном охлаждении. Поэтому использование турбины, работающей на отработавших газах для привода вентилятора системы охлаждения, весьма целесообразно и в настоящее время начинает находить применение. Такой привод может автоматически регулировать охлаждение, хотя это достаточно дорого. Более приемлемым с точки зрения стоимости можно считать эжекционное охлаждение. Отработавшие газы отсасывают из эжектора охлаждающий воздух, который смешивается с ними и отводится в атмосферу. Такое устройство дешево и надежно, так как не имеет никаких движущихся деталей. Пример эжекционной системы охлаждения показан на рис. 5.

Эжекционное охлаждение было с успехом применено в гоночных автомобилях «Татра» и в некоторых специализированных автомобилях. Недостатком системы является высокий уровень шума, так как отработавшие газы необходимо непосредственно подводить в эжектор, а расположение глушителя шума за ним вызывает трудности. Но основным способом использования энергии отработавших газов является наддув двигателя (см. по ссылке турбонаддув и динамический наддув). Отработавшие газы расширяются в турбине, которая наиболее часто используется для привода центробежного компрессора, также её можно применить и для других целей, например, для упомянутого привода вентилятора; в турбокомпаундных двигателях она непосредственно соединяется с коленчатым валом двигателя. В двигателях, использующих в качестве топлива водород, теплоту отработавших газов, а также отведенную в систему охлаждения можно использовать для нагревания гидридов, извлекая тем самым содержащийся в них водород. При таком способе эта теплота аккумулируется в гидридах, и при новой заправке гидридных баков водородом она может быть использована в различных целях для нагревания воды, отопления зданий и т. д. Последнее обновление 02.03.2012Опубликовано 29.09.2011 Читайте также

Сноски

Комментарии | |||

icarbio.ru

Охлаждение дизелей. Системы: проточная и замкнутая

При рассмотрении теплового баланса двигателя было установлено, что только часть тепла, выделяемого при сгорании топлива внутри цилиндров дизеля, превращается в индикаторную работу (до 47%). Из оставшегося тепла примерно 25% уносится с отходящими газами, а остальное тепло (25—28%) для предотвращения перегрева деталей двигателя отводят охлаждающей водой. Для отвода тепла в основных деталях двигателя (цилиндр, цилиндровая крышка, поршень, корпус выпускного клапана) устраивают специальные полости или зарубашеч-ные пространства, через которые пропускают охлаждающую воду.

Для охлаждения судовых дизелей применяют две системы: проточную и замкнутую. При проточной системе охлаждения специальный насос забирает воду из кингстона и прокачивает ее через зарубашечное пространство дизеля; при замкнутой системе через зарубашечное пространство дизеля прокачивается пресная вода, которая затем в специальном теплообменнике (охладителе) охлаждается забортной водой и снова направляется в двигатель. Проточная система значительно проще замкнутой, однако имеет ряд существенных недостатков, поэтому для охлаждения дизелей на судах, построенных в последние годы, не применяется.

Основные недостатки проточной системы охлаждения дизеля: возможность засорения зарубашечного пространства дизеля илом и другими взвешенными частицами, содержащимися в морской воде; интенсивное отложение солей в зарубашечном пространстве и образование накипи, плохо проводящей тепло и резко ухудшающей теплообмен, в результате чего происходит перегрев деталей и даже их разрушение. Для того чтобы предотвратить образование накипи в зарубашечном пространстве, приходится снижать температуру воды на выходе из дизеля до 50—55° С и тем самым ухудшать температурный режим двигателя и полезное использование тепла. При низкой температуре забортной воды для уменьшения температурных напряжений на входе воды в двигатель устраивают специальные смесители, куда подается вода из кингстона и часть воды, выходящей из двигателя. Минимальная допустимая температура воды на входе в двигатель +15° С. Однако необходимый перепад при охлаждении двигателя забортной водой составляет 10—20° С, таким образом, температура воды на входе составляет 35—45° С.

При замкнутой системе охлаждения применяют пресную воду, которая проходит техническую обработку и не содержит солей, в результате удается поддерживать высокий температурный режим двигателя (температура воды на выходе из систем, сообщенных с атмосферой, — до 85° С, а при наличии паровоздушного клапана у некоторых напряженных четырехтактных дизелей—до 105° С). Необходимый перепад при охлаждении двигателя пресной водой 7—15° С. Для того чтобы предотвратить засоление воды в случае нарушения плотности водоохладителя, давление в системе пресной воды устанавливают несколько большим, чем в системе забортной воды.

Для контроля пресной воды из системы периодически проводят анализ проб воды для определения содержания солей, и если соленость достигает критических значений, воду в системе заменяют.

Следует также отметить, что при охлаждении двигателя пресной водой масляный холодильник, как правило, охлаждается забортной водой.

Для предотвращения коррозии охлаждаемых деталей и трубопроводов в пресную воду добавляют различные присадки (например, бихромат калия) или антикоррозионные масла.

При охлаждении двигателя пресной водой система должна предусматривать аварийное охлаждение забортной водой. Переход на аварийное охлаждение должен осуществляться постепенно, чтобы не вызвать резких температурных напряжений, при этом необходимо соблюдать требования в отношении температур, рекомендуемых для проточных систем (не ниже 15° С на входе и не выше 50—55° С на выходе).

Некоторые фирмы в целях страховки рекомендуют при аварийном охлаждении еще более низкие температуры на выходе воды из двигателя (до 45° С). Если учесть, что двигатель, как правило, работает на аварийном охлаждении короткое время и потери тепла незначительны, эти рекомендации целесообразно выдерживать.

Схемы проточной и замкнутой систем охлаждения

При проточной системе охлаждения (рис. 68, а) забортная вода от кингстона насосом 1 прокачивается через масляный холодильник 2 (часть воды прокачивается мимо масляного холодильника) и смеситель 3, подается через регулировочные вентили 4 в нижнюю часть за-рубашечного пространства цилиндров 5. Из зарубашечного пространства цилиндров вода по патрубкам переходит в цилиндровые крышки 6, а оттуда в сливной коллектор 9 и из него через невозвратный клапан 10 сливается за борт.

Часть воды через терморегулятор 8 направляется в смеситель 3, который необходим для поддержания минимально допустимой температуры воды на входе. Импульс на терморегулятор 8 поступает от сливного коллектора 9, и поэтому он работает автоматически: чем выше температура воды на выходе, тем меньше воды терморегулятор направляет в смеситель 3. Индивидуальное регулирование температуры воды, выходящей из цилиндров, осуществляется вентилями 4 и 7.

При замкнутой системе охлаждения (рис 68, б) пресная вода, подаваемая насосом 5 из расширительного бака 14 через входные вентили 6, поступает на охлаждение цилиндров 7 и цилиндровых крышек 8, через вентили 9 индивидуальной регулировки горячая вода стекает в коллектор 10 и направляется в холодильник пресной воды 15, откуда поступает в расширителный бак 14, с которым связан коллектор 10.

Забортная вода из кингстона забирается насосом 1, прогоняется через масляный холодильник 2 и прокачивается далее через холодильник пресной воды 15 и невозвратный клапан 16 за борт.

Для автоматического поддержания постоянной температуры в замкнутую систему включают терморегулятор 12, который при низкой температуре пропускает часть воды мимо холодильника 15. Импульс на терморегулятор поступает от трубопровода горячей воды. Во время работы дизеля часть воды испаряется, а часть уходит через сальники насосов. Для пополнения утечек предусмотрен трубопровод и насос подачи воды из запасных танков, а также отвод воды из расширительного бака обратно в танк в случае ее перекачки.

Система предусматривает аварийное охлаждение двигателя забортной водой. Переход на забортную воду осуществляется поворотом трехходовых кранов 4 и 11 на 90°, а также отключением вентилями 3 и 13 расширительного бака 14 и водоохладителя 15. При этом температуру воды, выходящей из двигателя, регулируют вручную при помощи вентилей 6 и 9.

Недостатки замкнутой системы охлаждения: наличие дополнительного оборудования и трубопроводов. С целью предупреждения засоления пресной воды при нарушении плотности водоохладителя в системе пресной воды поддерживают более высокое давление.

mirmarine.net

Достоинства и недостатки воздушных и жидкостных систем охлаждения

Преимущества двигателей с воздушным охлаждением:

простота и удобство в эксплуатации из-за отсутствия жидкости;

отсутствие таких узлов и агрегатов, как жидкостный насос, радиатор и соответствующие уплотнения;

меньшая масса двигателя;

двигатель быстрее прогревается;

боле высокая температура цилиндров, а следовательно, меньше конденсируются пары бензина и воды на стенках цилиндров, что обусловливает меньший износ цилиндров;

меньшая чувствительность к колебаниям температуры, что особенно важно при эксплуатации автомобиля в районах с жарким или холодным климатом.

Недостатки двигателей с воздушным охлаждением:

значительные затраты мощности на привод вентилятора;

некоторое ухудшение наполнения цилиндра;

повышенный уровень шума при работе;

большая тепловая напряженность отдельных деталей, что может привести к перегреву двигателя.

Преимущества двигателей с жидкостной системой охлаждения:

легкий пуск двигателя при отрицательных температурах окружающего воздуха

создают меньший шум при его работе.

Недостатки двигателей с жидкостной системой охлаждения:

замерзание воды при низкой температуре, что может вывести двигатель из строя;

образование на внутренних стенках системы накипи, уменьшающей теплообмен и вызывающей перегрев двигателя;

увеличение массы и размеров двигателя из-за наличия двойных стенок.

Приборы системы охлаждения

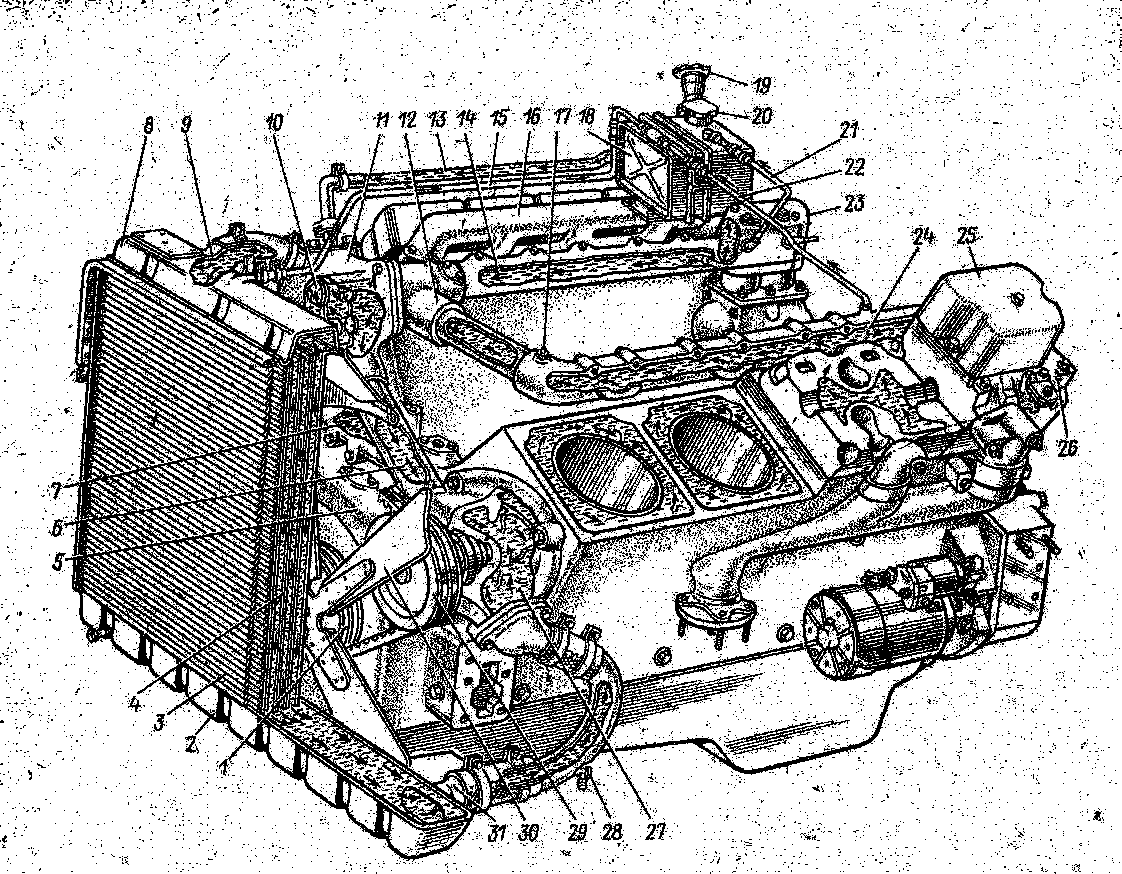

Система охлаждения двигателя автомобиля КамАЗ-5320:

1 – шкив коленчатою вала; 2 – нижний бачок; 3 – жалюзи; 4 — радиатор; 5 – гидромуфта привода вентилятора; 6 – перепускной патрубок; 7 — нагнетательный патрубок; 8 — верхний бачок; 9 – верхний патрубок; 10 – термостат; 11 — водораспределительная коробка; 12 – соединительная труба; 13 – подводящая трубка; 14 – правая водяная труба; 15 – отводящая трубка; 16 – впускной коллектор; 17 – датчик контрольной лампы перегрева жидкости; 18 — расширительный бачок; 19 – горловина герметизирующей пробкой; 20 – пробка с клапанами; 21 – отводящая трубка от компрессора: 22 – отводяшая трубка левой водяной трубы; 23 — компрессор; 24 – левая водяная труба; 25 — крышка головки; 26 – головка цилиндра; 27 — водяной насос; 28 – сливной кран или пробка; 29 — шкив водяного насоса; 30 – вентилятор; 31— нижний патрубок

Радиатор служит для охлаждения проходящей через него жидкости за счет потока воздуха, который создается при движении автомобиля или с помощью вентилятора.

Радиатор

автомобиля — неразборный, имеет вертикальное

расположение трубок и горизонтальное

расположение охлаждающих пластин. Бачки

радиатора и трубки латунные, а охлаждающие

пластины стальные, луженые. Трубки и

пластины образуют сердцевину радиатора.

В верхнем бачке радиатора имеется

горловина, через которую систему

охлаждения заполняют жидкостью. Горловина

герметично закрывается пробкой, имеющей

два клапана — впускной и выпускной.

Выпускной клапан открывается при

избыточном давлении в системе 0,05 МПа,

и закипевшая охлаждающая жидкость через

патрубок и соединительный шланг

выбрасывается в расширительный бачок.

Впускной клапан не имеет пружины и

обеспечивает связь внутренней полости

системы охлаждения с окружающей средой

через расширительный бачок и резиновый

клапан в его пробке, который срабатывает

при давлении, близком к атмосферному.

Впускной клапан перепускает жидкость

из расширительного бачка при уменьшении

ее объема в системе (при охлаждении) и

пропускает в расширительный бачок при

увеличении объема (при нагревании

жидкости).

Радиатор

автомобиля — неразборный, имеет вертикальное

расположение трубок и горизонтальное

расположение охлаждающих пластин. Бачки

радиатора и трубки латунные, а охлаждающие

пластины стальные, луженые. Трубки и

пластины образуют сердцевину радиатора.

В верхнем бачке радиатора имеется

горловина, через которую систему

охлаждения заполняют жидкостью. Горловина

герметично закрывается пробкой, имеющей

два клапана — впускной и выпускной.

Выпускной клапан открывается при

избыточном давлении в системе 0,05 МПа,

и закипевшая охлаждающая жидкость через

патрубок и соединительный шланг

выбрасывается в расширительный бачок.

Впускной клапан не имеет пружины и

обеспечивает связь внутренней полости

системы охлаждения с окружающей средой

через расширительный бачок и резиновый

клапан в его пробке, который срабатывает

при давлении, близком к атмосферному.

Впускной клапан перепускает жидкость

из расширительного бачка при уменьшении

ее объема в системе (при охлаждении) и

пропускает в расширительный бачок при

увеличении объема (при нагревании

жидкости).

Радиатор установлен нижним бачком на кронштейны кузова на двух резиновых опорах, а вверху закреплен двумя болтами через стальные распорки и резиновые втулки. Для направления воздушного потока через радиатор и более эффективной работы вентилятора за радиатором установлен стальной кожух вентилятора, состоящий из двух половин. Обе половины кожуха имеют резиновые уплотнители, которые уменьшают проход воздуха к вентилятору помимо радиатора и предохраняют от поломок кожух и радиатор при колебаниях двигателя на резиновых опорах крепления. Радиатор не имеет жалюзи и утепляется в случае необходимости специальным съемным чехлом-утеплителем.

Рубашка охлаждения двигателя состоит из множества каналов в блоке и головке блока цилиндров, по которым циркулирует охлаждающая жидкость.

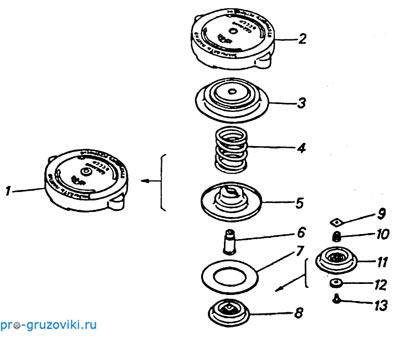

Пробка радиатора

Пробка в сборе, 2- Корпус, 3- Пружина крышки, 4- Пружина, 5- Клапан выпускной, 6- Прокладка, 7- Клапан впускной в сборе, 8-Стойка клапана, 9- Шайба, 10- Пружина, 11- Седло впускного клапана, 12- Прокладка, 13- Палец

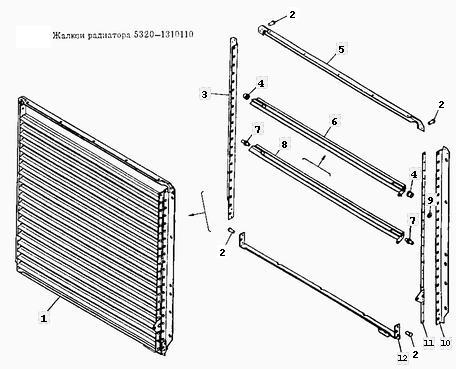

Жалюзи радиатора

Жалюзи — металлические, пластинчатые, управляются проволочной тягой с места водителя. Ручка тяги имеет несколько фиксируемых положений закрытия жалюзи для обеспечения необходимого температурного режима работы двигателя.

1- Жалюзи радиатора в сборе, 2- Заклепка 4х10, 3- Угольник правый, 4- Втулка, 5- Рамка верхняя, 6- Пластина в сборе, 7-Ось, 8-Пластина, 9 Шайба плоская 4х9, 10- Угольник левый, 11- Тяга привода, 12- Рамка нижняя

Жидкостный, или водяной, насос предназначен для принудительной циркуляции охлаждающей жидкости по системе охлаждения двигателя. Устанавливается в передней части блока цилиндров. Насос приводится в действие ременной передачей от шкива коленчатого вала двигателя. Натяжение ремня регулируется отклонением корпуса генератора или натяжным роликом привода распределительного вала двигателя. Корпус насоса состоит из двух частей: одна часть отливается из чугуна и прикрепляется к другой, изготовленной вместе с крышкой блока распределительных зубчатых колес из алюминиевого сплава.

В корпусе запрессован стальной стакан. В стакане размещены два подшипника, на которых установлен вал. На переднем конце вала напрессована ступица вентилятора, а на заднем – чугунная крыльчатка. Уплотнение заднего конца вала на выходе его из корпуса достигается сальником с уплотнительной шайбой , размещенной внутри корпуса сальника, по поверхности которой своим торцом скользит крыльчатка. Внутри корпуса сальника установлена также резиновая манжета и разжимная пружина.

Чтобы предотвратить проникновение жидкости в корпус насоса (в случае неисправности сальника), в нем сделано дренажный (контрольный) отверстие, через которое жидкость вытекает наружу. Это предотвращает также вымыванию смазки из подшипника.

Вентилятор

Вентилятор КАМАЗ также использует как необходимую и важную часть своей конструкции. Вентилятор – это основная часть системы охлаждения машины. Двигатели грузовых машин имеют тенденцию быстро нагреваться, поэтому КАМАЗ обладает сложной системой охлаждения, которая необходима для долгой работы грузовой машины. Вентилятор КАМАЗ использует как эффективный компонент этой системы. Так как вентилятор иногда выходит из строя, он часто нуждается в замене. КАМАЗ, на рынке запчастей предлагает расширенный спектр запчастей, деталей и составляющих по конвеерной цене, непосредственно от производителя. Вентилятор КАМАЗ изготавливает с особым вниманием, так как от него зависит качество детали и срок её эксплуатации в автомобиле.

Вентилятор Для создания воздушного потока, охлаждающего жидкость, протекающую по трубкам радиатора, служит вентилятор, состоящий из крыльчатки и ступицы со шкивом. Иногда к каркасу радиатора для более интенсивного охлаждения в нем жидкости присоединяют направляющий кожух (диффузор), внутри которого вращаются лопасти вентилятора (двигатели автомобилей ГАЗ-53А, ЗИЛ-130, КамАЗ-5320 и др.). Лопасти вентиляторов штампуют из листовой стали или изготовляют из пластмассы (двигатель автомобиля ГАЗ-24 «Волга»).

Термостат

Для ускорения прогрева холодного двигателя и автоматического поддержания его теплового режима в заданных пределах служит термостат. Конструктивно он представляет собой клапан, регулирующий количество циркулирующей жидкости через радиатор.

Термостаты могут быть с твердым или жидкостным наполнителем. На двигателях автомобилей ЗИЛ-130, КамАЗ-5320, «Москвич-2140» и др. применяют термостаты с твердым .наполнителем (рис. 4.4, а).

Такой термостат располагается между патрубком 7 (рис. 4.4, б) и корпусом 12 выпускного трубопровода. Баллончик 1 термостата из тонкой латуни, заполненный легкой испаряющейся- жидкостью (смесь —70% этилового спирта и 30% воды). К верхней части гофрированного цилиндра штоком 5 присоединен клапан 3 термостата.

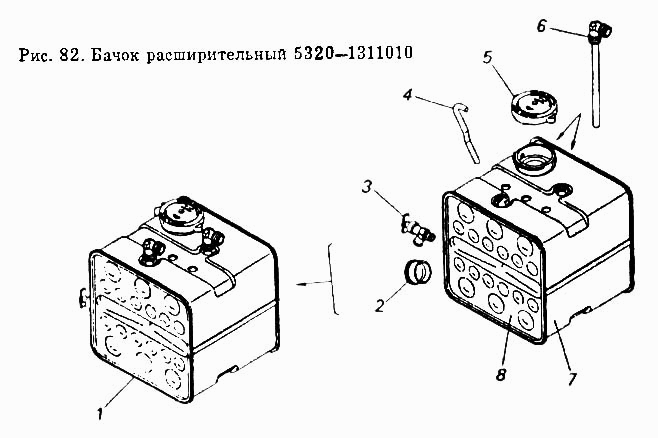

Расширительный бачок предназначен для компенсации изменений объема охлаждающей жидкости в системе при ее расширении от нагревания, контроля степени заполнения системы жидкостью, а также для удаления из нее воздуха и пара. Он соединяется с левым бачком радиатора в верхней части и с корпусом термостата. На большинстве моделей двигателей через расширительные бачки в систему заливают охлаждающую жидкость.

1)Бачок в сборе; 2) пробка транспортная

3)сливной кран; 4) Трубка пароотводящая

5) пробка в сборе; 6) угольник с трубочкой

7) Корпус; 8) крышка .

studfile.net