Дизельные двигатели. Теория | Vincast.ru

Главное достоинство дизельных двигателей — это низкие затраты на топливо, поскольку моторы этого типа имеют малые удельные расходы топлива на основных эксплуатационных режимах, да и само горючее во многих странах заметно дешевле бензина.

К числу недостатков дизеля по сравнению с бензиновыми двигателя ми относятся: сравнительно низкие мощностные показатели, более дорогая в изготовлении и обслуживании топливная аппаратура, худшие пусковые качества, повышенный выброс некоторых токсичных компонентов с отработавшими газами, повышенный уровень шума.

Экономические и экологические показатели автомобильного

дизельного двигателя

в первую очередь зависят от особенностей рабочего процесса и, в частности, от типа камеры сгорания, системы впрыскивания топлива. Камеры сгорания дизельного двигателя делятся на

Разделенная вихрекамерная камера сгорания | Разделенная форкамерная камера сгорания |

| Неразделенная камера сгорания |

Дизельные двигатели с неразделенной камерой иногда называют двигателям и с непосредственным впрыском.

Дизельные двигатели с неразделенной камерой сгорания имеют низкие расходы топлива и легче запускаются. Недостатком их является повышенная жесткость работы и соответственно — высокий уровень шума.

Для полного сгорания топлива изготовитель выбирает оптимальное соотношение между количеством сопловых отверстий у форсунки и интенсивностью вихревого движения заряда в цилиндре — так, чтобы струи топлива полностью охватили весь воздушный заряд. Чем меньше сопловых отверстий, тем более интенсивным должно быть вращательное движение заряда. У четырехтактных дизельных двигателей вращательное движение воздуха во время хода впуска обеспечивается тангенциальным расположением впускного канала, наличием ширмы у клапана, винтовым (улиткообразным) каналом перед впускным клапаном. В процессе сжатия при подходе поршня к ВМТ воздух перетекает из надпоршневого пространства в камеру сгорания в поршне, увеличивая интенсивность вращательного движения свежего заряда. Поэтому при ремонте дизельных двигателей необходимо следить, чтобы зазор между днищем поршня и головкой цилиндров соответствовал заданной инструкцией величине. При большем зазоре интенсивность турбулизации заряда будет недостаточна, при меньшем на больших нагрузках может появиться стук поршня от его ударов по головке. Во время сборки дизельного двигателя этот зазор проверяется установкой свинцовых пластинок на днище поршня и прокруткой коленчатого вала после затяжки болтов крепления головки.

Способы создания вихревого движения заряда во время впуска: | ||

Тангенциальное расположение канала | Установка на клапане ширмы | Винтовой канал |

Пуск дизельного двигателя:

У дизельных двигателей с разделенной камерой сгорания (вихрекамерные или форкамерные) пусковые качества значительно хуже, чем у дизельных двигателей с неразделенной камерой.

Для облегчения пуска дизельные двигатели с разделенной камерой оснащаются электрическими свечами накаливания, устанавливаемыми в форкамеру или вихревую камеру. Реже свечи устанавливаются в дизельных двигателей с непосредственным впрыском.

Свечи бывают открытого и закрытого типа со спиралью накаливания или нагревательным элементом. Они выпускаются теми же фирмами, что и свечи зажигания. Кожух свечи располагается в камере сгорания дизельного двигателя так, чтобы конус распыленного топлива попадал только на его раскаленный наконечник.

В период, когда токсичность отработавших газов оценивалась по выбросу СО и СН (углеводородов), в широкой прессе отмечалось, что дизели имеют из всех ДВС наиболее низкую токсичность. Однако в дальнейшем, когда товарные бензины стали выпускаться без этиловой жидкости, а бензиновые двигатели начали оснащаться трехкомпонентными каталитическими нейтрализатор ами, снижающими содержание СО, СН, NОх на 90-95%, о низкой токсичности дизельных двигателей по сравнению с бензиновыми двигателями стали скромно умалчивать.

Повышенная токсичность дизелей определяется следующими факторами:

Второй фактор — повышенный выброс на некоторых режимах , особенно во время прогрева, продуктов неполного сгорания с характерным неприятным запахом (акролеина, альдегидов и др.), многие из которых являются канцерогенами. Третий — частицы сажи являются носителями канцерогенов. Попадая в дыхательные пути, они вызывают раковые опухоли. Из-за того, что ни в одной из стран до сих пор нет быстродействующих газоанализаторов, нет и возможности нормировать их выброс. Поэтому законодатели используют косвенные показатели — ограничение выброса углеводородов и твердых частиц.

Основные причины повышенной токсичности и повышенного расхода топлива дизельных двигателей следующие:

— низкое качество топлива,

— нарушение работы системы топливоподачи (слишком низкий коэффициент избытка воздуха, неравномерная подача топлива по цилиндрам, смещение фаз впрыска, межцикловая неравномерность подачи топлива),

— повышенный расход масла на угар из-за износа деталей цилиндропоршневой группы,

— в двигателях с турбонаддувом — слишком низкое давление наддува.

Одна из главных характеристик дизельного топлива — это его цетановое число, показывающее способность к самовоспламенению.

Оно определяется на одноцилиндровой установке сравнением со смесью эталонного топлива, подбираемого так, чтобы период задержки воспламенения был таким же, как и у испытуемого горючего. Величина цетанового числа должна быть не менее 45. Она зависит от химического состава топлива и наличия в нем специальных присадок. Увеличение цетанового числа достигается повышением содержания в топливе парафиновых углеводородов. При этом улучшаются пусковые качества, однако при цетановом числе 50…55 ухудшается полнота сгорания.

Источник:amastercar.ru

Разделенная камера — сгорание — Большая Энциклопедия Нефти и Газа, статья, страница 3

Разделенная камера — сгорание

Cтраница 3

Дизельные двигатели с разделенными камерами сгорания работают мягко. Из-за усиленного движения в них воздуха обеспечивается высококачественное смесеобразование. Это позволяет осуществлять впрыск топлива с меньшим давлением. [31]

В дизелях с разделенными камерами сгорания давление в надпоршневом объеме в процессе сгорания нарастает более плавно, максимальные давления цикла понижаются, и дизель работает мягче. Однако при разделении камеры сгорания на две части ее поверхность охлаждения увеличивается, что неблагоприятно отражается на ь-кономичности этих дизелей и их пуске при низких температурах. [32]

Для двигателей с разделенной камерой сгорания, работающих на дизельном топливе с наименьшим а ( 1 2 — 1 9), опасность детонации и худшие условия проникновения воспламеняющей дозы дизельного топлива в центр газо-воздушной смеси заставляют применять на смешанном топливе увеличенные а, и даже на сжиженном газе возможно значительное падение мощности на бинарном топливе. В среднем можно считать, что при цикле Дизеля — Отто достигается величина мощности, близкая к дизельной. [33]

Применяют два основных типа разделенных камер сгорания: с вихревыми камерами и с предкамерами. [34]

Головки цилиндров дизелей с разделенными камерами сгорания по сравнению с головками дизелей с неразделенными камерами отличаются большей сложностью конструкции. [36]

У большинства дизелей с разделенными камерами сгорания вихревые камеры и предкамеры делают составными. Верхнюю часть вихревой камеры отливают иногда как одно целое с головкой, а нижнюю часть с горловиной изготовляют из жаростойкой стали, вставляют со стороны опорной плоскости головки, фиксируют п закрепляют. [37]

В дизельных двигателях используются также разделенные камеры сгорания вихревого и предкамерного типов. Особенностью конструкции этих камер сгорания является то, что они разделены на две части. Одна часть — основная — располагается над поршнем, а вторая находится в головке цилиндров. Топливо впрыскивается в меньшую часть камеры, которая выполнена в головке цилиндров. Частично воспламеняясь там, топливо под действием возросшего давления попадает в основную камеру, где и сгорает окончательно. [39]

В дизельных двигателях используются также разделенные камеры сгорания вихревого и предкамерного типов. [41]

Пред камерные двигатели имеют также разделенную камеру сгорания. В отличие от вихревых камер, вмещающих до 80 % сжимаемого воздуха, предкамеры составляют около 25 — 40 % объема по отношению к камере сжатия. Благодаря конструктивным особенностям предкамер механизм вихреобразо-вания у них совершенно отличен от механизма вихреобразования у двигателей с непосредственным впрыском и вихрекамерных двигателей. Если у двигателей с непосредственным впрыском для создания однородной смеси топлива с воздухом используются вихревые движения, возникающие в процессе всасывания и сжатия воздуха, а в вихрекамерных двигателях используются главным образом вихри сжатия, то в предкамерных двигателях эту роль выполняют вихри сгорания. В процессе хода сжатия воздух из поршневой камеры через узкие каналы поступает в предкамеру, куда впрыскивается топливо. Часть этого топлива па периферии факела сгорает, в результате чего резко нарастает давление в предкамере и наступает явление так называемого выдувания предкамеры. Продукты сгорания вместе с несгоревшим топливом вырываются с громадной скоростью в основную камеру, смешиваются с воздухом и полностью сгорают. Следовательно, для смесеобразования используется часть энергии первых сгоревших порций топлива, составляющая около 3 — 4 % всей мощности. [42]

Благодаря хорошему смесеобразованию двигатели с разделенной камерой сгорания могут работать при меньших коэффициентах избытка воздуха и на более тяжелых и вязких дизельных то-пливах. [44]

Различают три типа двигателей с разделенными камерами сгорания: вихрекамерные, нредкамерные и воздушнокамерные. Смесеобразование в дизелях с такими камерами обеспечивается перетеканием заряда из одной полости в другую при сжатии и расширении. До последнего времени вихревые камеры и предкамеры широко применялись в высокооборотных дизелях с малыми размерами цилиндра. Воздушные камеры в настоящее время почти не применяются. [45]

Страницы: 1 2 3 4 5

предкамерный двигатель внутреннего сгорания — патент РФ 2204031

Изобретение предназначено для использования как в поршневых, так и в комбинированных двигателях внутреннего сгорания с разделенной камерой сгораниях. Предкамерный двигатель внутреннего сгорания с впрыском топлива непосредственно в предкамеру содержит камеру сгорания, размещенную своей частью в головке цилиндра, и подвижную разделительную перегородку, установленную в камере сгорания и разделяющую камеру сгорания на предкамеру и основную камеру. Рычаг привода подвижной разделительной перегородки связан с педалью управления. При повороте или перемещении подвижной разделительной перегородки объем предкамеры изменяется за счет объема основной камеры, при этом общий объем камеры сгорания остается без изменений. Подвижная разделительная перегородка закреплена на поворотном валике или подвижном штоке. На внутренней стороне головки цилиндра, примыкающей к впускному клапану, установлена воздухоотражательная пластина. В стенке камеры сгорания, примыкающей к впускному клапану, выполнена вентиляционная выемка. Подвижная разделительная перегородка имеет сквозные отверстия, края подвижной разделительной перегородки выполнены прямой или зубчатой формы. Технический результат заключается в обеспечении оптимального состава топливовоздушной смеси в предкамере на всех режимах подачи топлива. 7 з.п.ф-лы, 3 ил. Изобретение относится к двигателям внутреннего сгорания, как к поршневым, так и комбинированным, конкретнее к двигателям с разделенной камерой сгорания. Изобретение может быть использовано при проектировании и производстве более экономичных и экологически чистых бензиновых двигателей для легковых машин, а также для улучшения характеристик предкамерных дизелей. Известны дизельные двигатели с разделенной камерой сгорания, которые по типу смесеобразования подразделяются на предкамерные, вихрекамерные и воздушнокамерные. В таких двигателях общий объем камеры сгорания состоит из двух частей, сообщающихся между собой. Одна часть, в которую впрыскивается топливо, размещается обычно в головке цилиндра в виде дополнительной камеры, другая — в пространстве над днищем поршня. Разделенные камеры сгорания в дизельных двигателях обеспечивают лучшее распыливание и перемешивание топлива с воздухом за счет турбулентных и вихревых потоков воздуха в камере, а значит и более полное сгорание, чем в дизелях с неразделенной камерой сгорания [1, с.67]. В последние годы аналогичные разделенные камеры сгорания были разработаны и для бензиновых двигателей. Основной задачей таких камер сгорания было обеспечить работу бензинового двигателя на бедных смесях, в которых коэффициент избытка воздуха >1. Известен бензиновый двигатель с разделенными камерами сгорания, который содержит основную камеру сгорания, расположенную над поршнем, и вспомогательную камеру сгорания в головке цилиндра, причем по объему 1-5% от основной камеры, которые соединены каналом с клапаном. В конце сжатия клапан открывается и сжатая топливовоздушная смесь заполняет объем вспомогательной камеры сгорания, которая имеет теплоизолированные стенки. Воспламенение происходит от свечи и в результате нагрева смеси от раскаленных теплоизолированных стенок вспомогательной камеры сгорания [2]. Известен двигатель внутреннего сгорания, который имеет основную камеру сгорания и предкамеру. В обеих камерах установлены форсунки. Бензин впрыскивается сначала в основную камеру, потом в предкамеру. Свеча зажигает богатую смесь в предкамере, смесь выбрасывается в основную камеру сгорания и поджигает в ней бедную смесь [3]. Представлена конструкция золотникового клапана автоматически распределяющего подачу бензина между камерами в зависимости от режима работы двигателя. Недостатком списанных выше двигателей является невозможность устойчивой работы на ультрабедных смесях, при 1,5. Известна система подачи топлива в двигатель с впрыскиванием бензина, работающего на бедной смеси. Для того чтобы увеличить скорость распространения фронта пламени до значений, при которых достигается устойчивое сгорание топливовоздушной смеси, в камере сгорания двигателя установлена предкамера, расположенная в головке цилиндра. Топливо и продукты сгорания выбрасываются из предкамеры в основную камеру сгорания со скоростью, превышающей скорость звука. Предложенная конструкция ускоряет процесс воспламенения и повышает полноту сгорания топливовоздушной смеси [4]. Недостатком этой камеры сгорания является принципиальная невозможность устойчивой работы двигателя на ультрабедных смесях, при 1,5. Наиболее близким техническим решением к заявленному изобретению является предкамерный двигатель внутреннего сгорания с впрыском топлива непосредственно в предкамеру, содержащий камеру сгорания, размещенную большей своей частью в головке цилиндра, подвижную разделительную перегородку, установленную в камере сгорания и разделяющую камеру сгорания на предкамеру и основную камеру (см. патент США 5560326, МПК С 2 В 75/04, опубл. 01.10.1996). В нем описывается двигатель, имеющий два цилиндра, большой, с расположенным в нем поршнем и малый, расположенный в головке большого цилиндра, в котором имеется малый поршень в виде диска на штоке, с приводом от кулачка, связанного с большим поршнем. Малый цилиндр используется как камера сгорания, имеет топливную форсунку и свечу зажигания. За каждые 4 хода большого поршня, малый поршень совершает 2 хода «всасывание» и «сжатие» смеси, за счет чего достигается хорошее испарение топлива. При подходе большого поршня к BМТ, в конце такта «сжатие», малый поршень также подходит к торцевой стенке малого цилиндра и выжимает пары топлива в камеру сгорания, где собирается весь воздух из большого цилиндра. Пары топлива смешиваются с воздухом и поджигаются с помощью свечи зажигания. Но такой двигатель в бензиновом варианте малоэффективен, т.к. пары топлива, поданные в камеру сгорания в конце такта «сжатие», имеют мало времени на образование качественной топливовоздушной смеси, кроме того, такой двигатель принципиально не может обеспечить устойчивую работу на ультрабедных смесях, т.к. исследования показали, что бензовоздушные смеси с коэффициентом избытка воздуха 1,5 обладают неустойчивостью горения [5]. Поставлена задача обеспечить оптимальный состав топливовоздушной смеси в предкамере на всех режимах подачи топлива. Поставленная задача достигается за счет того, что рычаг привода подвижной разделительной перегородки связан с педалью управления подачей топлива, причем при повороте или перемещении подвижной разделительной перегородки объем предкамеры изменяется за счет основной камеры, при этом общий объем камеры сгорания остается без изменений. Кроме того, подвижная разделительная перегородка закреплена на поворотном валике или подвижном штоке. На внутренней стороне головки цилиндра, примыкающей к впускному клапану, установлена воздухоотражательная изогнутая пластина, а в стенке камеры сгорания, примыкающей к впускному клапану, выполнена вентиляционная выемка, подвижная разделительная перегородка имеет сквозные отверстия, а ее края выполнены прямой или зубчатой формы, на рычаге привода подвижной разделительной перегородки установлен демпфирующий груз, а рычаг привода связан с педалью управления через резиновую втулку. Сущность предлагаемого технического решения заключается в создании оптимального состава топливовоздушной смеси в предкамере разделенной камеры сгорания путем регулирования объема предкамеры. Для предкамерного бензинового двигателя оптимальной является стехиометрическая смесь, т.е. =1. Устойчивое и быстрое сгорание оптимальной смеси в предкамере позволяет улучшить экономичность и экологичность предкамерного дизеля, а также обеспечить устойчивую работу предкамерного бензинового двигателя на всех режимах подачи топлива, и особенно на ультрабедных смесях, при 1,5. При этом лишний воздух остается в основной камере и не влияет на состав смеси в предкамере. Он способствует только догоранию смеси в основной камере. Техническим результатом предлагаемого изобретения является улучшение экономичности и экологичности предкамерного двигателя внутреннего сгорания. Сущность изобретения поясняется чертежами, гдена фиг. 1 показана верхняя часть предкамерного бензинового двигателя внутреннего сгорания, разделительная перегородка находится в крайнем верхнем положении;

на фиг. 2 — сечение в плоскостях АВСD, разделительная перегородка находится в крайнем нижнем положении;

на фиг.3 — верхняя часть предкамерного дизельного двигателя внутреннего сгорания в разрезе. Предкамерный бензиновый двигатель внутреннего сгорания состоит из цилиндра 1, внутри которого расположен поршень 2. Цилиндр герметично закрыт головкой цилиндра 3 (фиг.1). В головке цилиндра 3 имеется впускной клапан 4 и выпускной клапан 5 (фиг.2), а также расположена камера сгорания 6, 7, разделенная на предкамеру 6 и основную камеру 7 с помощью разделительной перегородки 8 с отверстиями 9 (фиг.2) и зубцами на краях 10. Подвижная разделительная перегородка 8 жестко закреплена на поворотном валике 11, который свободно вставлен в отверстие головки цилиндра 3 и удерживается от осевого перемещения фиксатором 12. В канавках поворотного валика 11 расположены уплотнительные кольца 13. На одном конце поворотного валика 11 жестко закреплен рычаг 14, к которому присоединена возвратная пружина 15 и трос 16 (фиг.1). Трос 16 присоединен к рычагу 14 с помощью хомута 17 и штифта 18, который вставлен в отверстие резиновой втулки 19, которая в свою очередь установлена в отверстии рычага 14. На конце рычага жестко закреплен груз 20 (например с помощью сварки). На внутренней стороне головки цилиндра 3 рядом с впускным клапаном 4 закреплена воздухоотражательная пластина 25. В резьбовых отверстиях головки цилиндра 3 герметично закреплены топливная форсунка 22 и свеча зажигания 23. На внутренней стороне сферической стенки камеры сгорания 6, 7 имеется вентиляционная выемка 24. Предкамерный дизельный двигатель внутреннего сгорания, изображенный на фиг.3 содержит те же детали, что и в рассмотренном выше бензиновом двигателе, за исключением воздухоотражательной пластины 25, свечи зажигания 23 и вентиляционной выемки 24, которые в конструкции отсутствуют за ненадобностью. Кроме того, предкамерный дизель, изображенный на фиг. 3 имеет дополнительно: ось 21, на которой свободно посажен рычаг 14 и тарелку штока 26, жестко посаженную на подвижный шток 11a. При движении поршня 2 вниз (фиг.1) на такте «всасывание», открывается впускной клапан 4 (фиг. 2) и полость цилиндра заполняется новой порцией воздуха. При этом воздушная струя, выходя из зазора клапана 4, частично отражается от воздухоотражательной пластины 25 и заходит в основную камеру 7, а также через вентиляционную выемку 24 воздух заходит и в предкамеру 6, снижая температуру остаточных газов в этих камерах до 400-500oС. Дойдя до нижней мертвой точки, поршень 2 начинает двигаться вверх и сжимать порцию свежего воздуха, впускной клапан 4 при этом закрыт. Происходит 2-й такт — «сжатие», во время которого в предкамеру 6 через форсунку 22 впрыскивается бензин (фиг.1). В предкамере 6 поддерживается температура 400-500oС и бензин интенсивно испаряется. Одновременно в предкамеру 6 поступает свежий воздух через зазоры между стенками камеры, разделительной перегородкой 8 и через сквозные отверстия 9, При этом воздух интенсивно завихряется за счет зубцов 10 (фиг.2). Пары бензина смешиваются с поступающим воздухом и образуют топливовоздушную смесь, которая не может покинуть пределы предкамеры, т.к. воздушные потоки в зазорах препятствуют этому. При подходе поршня 2 к верхней мертвой точке, с определенным опережением на свечу зажигания 23 подается электрический разряд, при этом топливовоздушная смесь в предкамере 6 воспламеняется и сгорает. Образующиеся при этом газы через отверстия 9 и боковые зазоры выбрасываются в основную камеру 7, где перемешиваются с находящимся там воздухом и догорают. Поршень 2 в это время, дойдя до верхней мертвой точки, начинает двигаться вниз, совершая рабочий ход, после которого открывается выпускной клапан 5 и поршень 2, двигаясь вверх, выталкивает отработанные газы из полости цилиндра 1. Затем эти четыре такта повторяются, обеспечивая непрерывную работу двигателя. Положение подвижной разделительной перегородки 8 рассчитано таким образом, что объем воздуха в предкамере 6 соответствует количеству бензина, подаваемого в предкамеру в соотношении примерно 1:14,7, т.е. в предкамере поддерживается стехиометрическая смесь с коэффициентом =1. Такая смесь для бензинового двигателя является наиболее оптимальной, хорошо воспламеняется и полностью сгорает. При увеличении подачи бензина трос 16, связанный с педалью управления подачи топлива (связь на чертеже не показана), движется по стрелке М и через хомутик 17, штифт 18 и резиновую втулку 19, тянет за собой рычаг 14, который поворачивает поворотный валик 11 вместе с закрепленной на нем подвижной разделительной перегородкой 8, которая движется по стрелке N и увеличивает объем предкамеры 6, а следовательно, и объем воздуха. При этом объем основной камеры 7 уменьшается (фиг.1), а общий объем камеры сгорания остается постоянным и составляет для бензинового двигателя примерно 1/9 часть рабочего объема цилиндра. При уменьшении подачи топлива все происходит в обратном порядке. Педаль управления подачи топлива отдается назад, связанный с ней трос 16 освобождается, и возвратная пружина 15 через рычаг 14 и поворотный валик 11 поворачивает разделительную перегородку 8 назад, уменьшая объем предкамеры 6. Усилие возвратной пружины 15 должно превышать динамические нагрузки на подвижную разделительную перегородку при работе двигателя. Величина этих сил регулируется подбором боковых зазоров между краями перегородки и стенками камеры сгорания. Опытным путем подбирают оптимальные конструктивные параметры. Для гашения вибрации на рычаге 14 закреплен демпфирующий груз 20, вес которого также определяют опытным путем. Чтобы вибрация не воздействовала на педаль управления подачи топлива, в отверстии рычага 14 вставлена резиновая втулка 19. Чтобы показать универсальность заявляемого технического решения рассмотрим работу дизельного двигателя внутреннего сгорания на примере (фиг.3). Работа такого двигателя происходит в основном так же, как и бензинового, но имеет и некоторые особенности. Общий объем камеры сгорания 6, 7 здесь меньше и составляет примерно 1/18 часть от рабочего объема цилиндра. Здесь нет вентиляции основной камеры 7 и предкамеры 6. Топливо впрыскивается в предкамеру в конце такта «сжатие» и самовоспламеняется. На фиг.3 показан другой вариант установки подвижной разделительной перегородки 8 в камере сгорания. Здесь разделительная перегородка 8 закреплена на подвижном штоке 11а и движется вдоль оси цилиндрической камеры сгорания. Положение подвижной разделительной перегородки рассчитано таким образом, что объем предкамеры соответствует количеству подаваемого топлива и обеспечивает оптимальный коэффициент избытка воздуха в предкамере. Для дизельного двигателя может составлять примерно 1,5, а в каждом конкретном случае отрабатывается опытным путем. При увеличении подачи топлива трос 16, связанный с педалью подачи топлива (связь на чертеже не показана), движется по стрелке М и тянет за собой рычаг 14, который, поворачиваясь на оси 21, нажимает на тарелку штока 22, тарелка вместе с подвижным штоком 11а движется вниз. Подвижная разделительная перегородка, закрепленная на штоке, также движется вниз, увеличивая объем предкамеры. При крайнем нижнем положении подвижной разделительной перегородки объем предкамеры может составлять до 70% и более от общего объема камеры сгорания. Таким образом, установка подвижной разделительной перегородки позволяет поддерживать оптимальный состав топливовоздушной смеси в предкамере при различных режимах подачи топлива за счет регулирования объема предкамеры. При этом общий коэффициент избытка воздуха в цилиндре двигателя может изменяться в широких пределах, от нормальных смесей до ультрабедных с 1,5, т.е. полностью выполняется поставленная перед изобретением задача. Заявляемое изобретение является «новым», т.к. не известны подобные решения из отечественных и зарубежных источников информации. По имеющимся у заявителя данным, в известных решениях отсутствуют признаки, сходные с признаками, которые присущи предлагаемому техническому решению, что позволяет сделать вывод о его соответствии признаку «изобретательский уровень». Источники информации

1. А. В. Кузнецов. Устр-во и эксплуатация двигателей внутреннего сгорания. Высшая школа, 1984, с. 65-67. 2. Патент США 5067458, F 02 В 19/02, заявл. 20.11.1989, опубл. в реферативном журнале «Двигатели внутреннего сгорания», 1993, 3, с.45. 3. Патент США 5090378, F 02 В 19/10, заявл. 22.02.1991, опубл. в реферативном журнале «Двигатели внутреннего сгорания», 1993, 5, с.38. 4. Патент США 5024193, F 02 В 19/18, заявл. в 1990, опубл. в реферативном журнале «Двигатели внутреннего сгорания», 1992, 10, с.41. 5. Исследование сгорания ультрабедных топливовоздушных смесей. Опубл. в реферативном журнале ВИНИТИ «Двигатели внутреннего сгорания», 1993, 3, с.45.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Предкамерный двигатель внутреннего сгорания с впрыском топлива непосредственно в предкамеру, содержащий камеру сгорания, размещенную своей частью в головке цилиндра, подвижную разделительную перегородку, установленную в камере сгорания и разделяющую камеру сгорания на предкамеру и основную камеру, отличающийся тем, что рычаг привода подвижной разделительной перегородки связан с педалью управления, причем при повороте или перемещении подвижной разделительной перегородки объем предкамеры изменяется за счет объема основной камеры, при этом общий объем камеры сгорания остается без изменений. 2. Двигатель по п. 1, отличающийся тем, что подвижная разделительная перегородка закреплена на поворотном валике или подвижном штоке. 3. Двигатель по п. 1, отличающийся тем, что на внутренней стороне головки цилиндра, примыкающей к впускному клапану, установлена воздухоотражательная пластина. 4. Двигатель по п. 1, отличающийся тем, что в стенке камеры сгорания, примыкающей к впускному клапану, выполнена вентиляционная выемка. 5. Двигатель по п. 1, отличающийся тем, что подвижная разделительная перегородка имеет сквозные отверстия. 6. Двигатель по п. 1, отличающийся тем, что края подвижной разделительной перегородки выполнены прямой или зубчатой формы. 7. Двигатель по п. 1, отличающийся тем, что на рычаге привода подвижной разделительной перегородки установлен демпфирующий груз. 8. Двигатель по п. 1, отличающийся тем, что рычаг привода подвижной разделительной перегородки связан с педалью управления через резиновую втулку.Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями: —компактностью камеры сгорания; камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др.). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50…70 бар и 2000…2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с). Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5… 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3…5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема. Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5…7%, а мощность увеличилась на 4… 5%. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра. а — полусферическая; б — полусферическая с вытеснителем; в — сферическая; г — шатровая; д — плоскоовальная; е -клиновая; з — цилиндрическая камера сгорания в поршне; ж — полуклиновая с частью камеры в поршне; Общие знания о двигателях внутреннего сгорания на главную 0-100 км/ч 0-100

|

4. Типы основных камер сгорания гтд и организация процесса горения в них

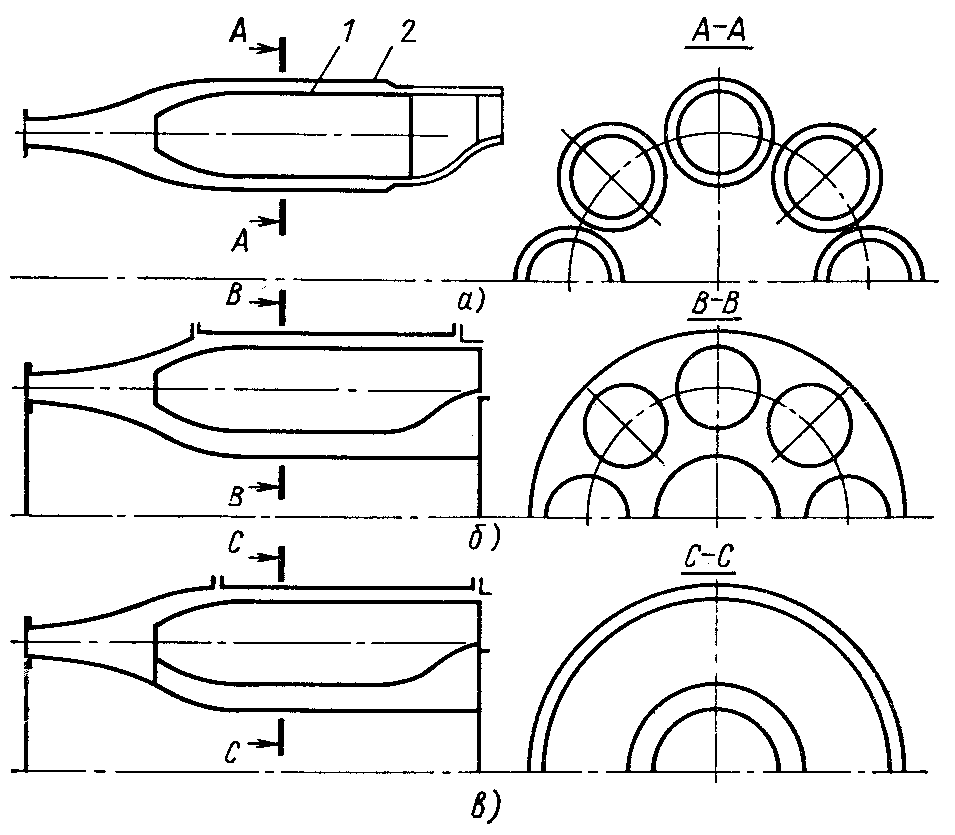

Рис. 9.3. Типы основных камер сгорания

Основные камеры сгорания авиационных ГТД могут иметь разнообразные формы проточной части и различное конструктивное выполнение. Применяются практически камеры сгорания трех основных типов (рис. 9.3): а трубчатые (индивидуальные), б трубчато-кольцевые и в кольцевые.Трубчатая (вверху на рис. 9.3) камера сгорания состоит из жаровой трубы 1, внутри которой организуется процесс горения, и корпуса (кожуха) 2. На двигателях обычно устанавливалось несколько таких камер. В современных авиационных ГТД трубчатые камеры сгорания практически не используются.

В трубчато-кольцевой камере все жаровые трубы заключены в общий корпус, имеющий внутреннюю и наружную поверхности, охватывающие вал двигателя.

В кольцевой камере сгорания (внизу на рис. 9.3) жаровая труба имеет в сечении форму кольца, также охватывающего вал двигателя.

Расположение и тип форсунок, используемых для подачи топлива в камеры сгорания, также могут быть различными. Однако, несмотря на большое разнообразие схем и конструктивных форм основных камер сгорания, процесс горения в них организуется практически одинаково.

Одной из важнейших особенностей

организации процесса горения в основных

камерах сгорания ГТД является то, что

он должен протекать при

сравнительно больших коэффициентах избытка воздуха.

При реализуемых в настоящее время

температурах газа перед турбиной порядка  = 1800…1600 К и ниже, как уже отмечалось,

значение коэффициента избытка воздуха

(среднее для всей камеры) должно составлять

2,0…3,0 и более. При таких значениях

= 1800…1600 К и ниже, как уже отмечалось,

значение коэффициента избытка воздуха

(среднее для всей камеры) должно составлять

2,0…3,0 и более. При таких значениях однородная топливо-воздушная смесь,

как было указано выше, не воспламеняется

и не горит. При резком уменьшении

подачи топлива в двигатель, которое

может иметь место в условиях

эксплуатации, коэффициент избытка

воздуха может достигать еще существенно

больших значений (до 20…30 и более).

однородная топливо-воздушная смесь,

как было указано выше, не воспламеняется

и не горит. При резком уменьшении

подачи топлива в двигатель, которое

может иметь место в условиях

эксплуатации, коэффициент избытка

воздуха может достигать еще существенно

больших значений (до 20…30 и более).

Вторая важная особенность этих камер состоит в том, что скорость потока воздуха или топливо-воздушной смеси в них (выбираемая с учетом требований к габаритным размерам двигателя) существенно превышает скорость распространения пламени. И, если не принять специальных мер, пламя будет унесено потоком за пределы камеры сгорания

Поэтому организация процесса

горения топлива в основных камерах

ГТД основывается на следующих двух

принципах, позволяющих обеспечить

устойчивое горение топлива при больших

значениях  и высоких скоростях движения потока

в них:

и высоких скоростях движения потока

в них:

1. Весь поток воздуха, поступающий в камеру сгорания, разделяешься на две части, из которых только одна часть (обычно меньшая) подается непосредственно в зону горения (где за счет этого создается необходимый для устойчивого горения состав смеси). А другая часть направляется в обход зоны горения (охлаждая снаружи жаровую трубу) в так называемую зону смешения (перед турбиной), где смешивается с продуктами сгорания, понижая в нужной мере их температуру;

2. Стабилизация пламени в зоне горения обеспечивается путем создания в ней зоны обратных токов, заполненной горячими продуктами сгорания, непрерывно поджигающими свежую горючую смесь.

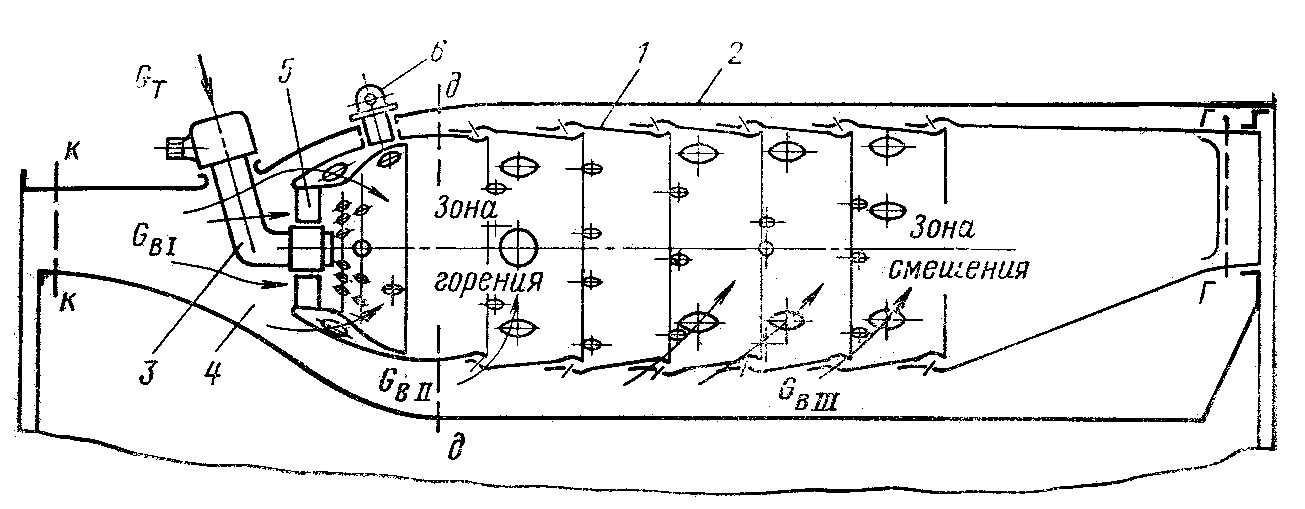

Рис. 9.4. Схема основной камеры сгорания

Для примера на рис. 9.4 показана схема одного из вариантов трубчато-кольцевой камеры сгорания. Камера состоит из жаровой трубы 1 и корпуса 2. В передней части жаровой трубы, которую называют фронтовым устройством, размещаются форсунка 3 для подачи топлива и лопаточный завихритель 5. Для уменьшения скорости воздуха в камере на входе в нее (за компрессором) выполняется диффузор 4, благодаря которому скорость воздуха перед фронтовым устройством обычно не превышает 50 м/с. Воздух, поступающий в камеру

сгорания из компрессора, делится на две

части. Одна часть направляется в зону

горения, а вторая часть

в зону смешения. Часть воздуха, поступающая

в зону горения, в свою очередь делится

еще на две части. Первая часть, так

называемый первичный воздух  (см. рис. 9.4), поступает непосредственно

через фронтовое устройство к месту

расположения факела распыла топливной

форсунки и используется для формирования

богатой топливной смеси такого состава,

который обеспечивал бы на всех режимах

достаточно быстрое и устойчивое

сгорание.

(см. рис. 9.4), поступает непосредственно

через фронтовое устройство к месту

расположения факела распыла топливной

форсунки и используется для формирования

богатой топливной смеси такого состава,

который обеспечивал бы на всех режимах

достаточно быстрое и устойчивое

сгорание.

Вторая его часть (так

называемый вторичный воздух  )

через боковые отверстия в жаровой трубе

поступает в камеру для завершения

процесса горения (первичного воздуха

для этого недостаточно). Общее количество

воздуха, поступающего в зоны горения

(т.е.

)

через боковые отверстия в жаровой трубе

поступает в камеру для завершения

процесса горения (первичного воздуха

для этого недостаточно). Общее количество

воздуха, поступающего в зоны горения

(т.е. )

обеспечивает в ней коэффициент избытка

воздуха порядка

)

обеспечивает в ней коэффициент избытка

воздуха порядка = 1,6…1,8, что соответствует устойчивому

горению, полному сгоранию и температуре

порядка 1800…1900 К.

= 1,6…1,8, что соответствует устойчивому

горению, полному сгоранию и температуре

порядка 1800…1900 К.

Если допустимая температура газов перед турбиной ниже этой величины, необходимый для её уменьшения третичный (или смесительный) воздух поступает в жаровую трубу через задние ряды отверстий или щелей, быстро снижая их температуру до допустимой. При этом важно подчеркнуть, что, если какая-то часть топлива не успеет сгореть до попадания в зону смешения, то дальнейшее ее догорание практически уже не произойдет, так как коэффициент избытка воздуха возрастает до значений, превышающих предел устойчивого горения.

Число, расположение и форма отверстий для подвода третичного воздуха подбираются таким образом, чтобы обеспечить желаемое поле температур газа перед турбиной.

Подвод первичного и вторичного воздуха в жаровую трубу должен быть организован так, чтобы в зоне горения создавалась нужная структура потока. Эта структура должна обеспечить хорошее смешение топлива с воздухом и наличие мощных обратных токов, обеспечивающих надежное воспламенение свежей смеси на всех режимах работы камеры.

Рис. 9.5. Зона обратных токов

в основной камере сгорания

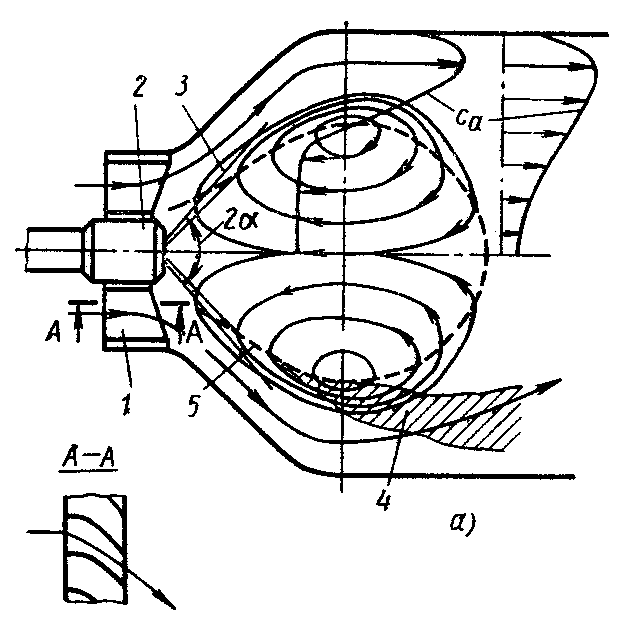

Структура потока в передней части жаровой трубы камеры сгорания с так называемым лопаточным завихрителем показана схематично на рис. 9.5. Воздух поступает сюда через завихритель 1, лопатки которого закручивают поток (подобно лопаткам входного направляющего аппарата компрессора). Далее воздух движется вдоль поверхности жаровой трубы в виде конической вихревой струи. Вихревое движения воздуха приводит к понижению давления в области за завихрителем, вследствие чего в эту область устремляется газ из расположенных дальше от фронтового устройства участков жаровой трубы. В результате здесь возникает зона обратных токов, граница которой показана на рисунке линией 5. Топливо-воздушная смесь, образовавшаяся за фронтовым устройством, при запуске двигателя поджигается огненной струей, создаваемой пусковым воспламенителем 6 (см. рис. 9.4). Но в последующем горячие продукты сгорания вовлекаются в зону обратных токов и обеспечивают непрерывное поджигание свежей смеси. Кроме того, горячие газы, циркулирующие в этой зоне, являются источником теплоты, необходимой для быстрого испарения топлива.Могут использоваться и другие схемы основных камер сгорания с несколькими форсунками (несколькими рядами форсунок), с другими способами создания зоны обратных токов и т.д. Но общие принципы организации рабочего процесса в них остаются такими же.

ФОРСАЖНЫЕ КАМЕРЫ СГОРАНИЯ И ОРГАНИЗАЦИЯ ПРОЦЕССА

ГОРЕНИЯ В НИХ

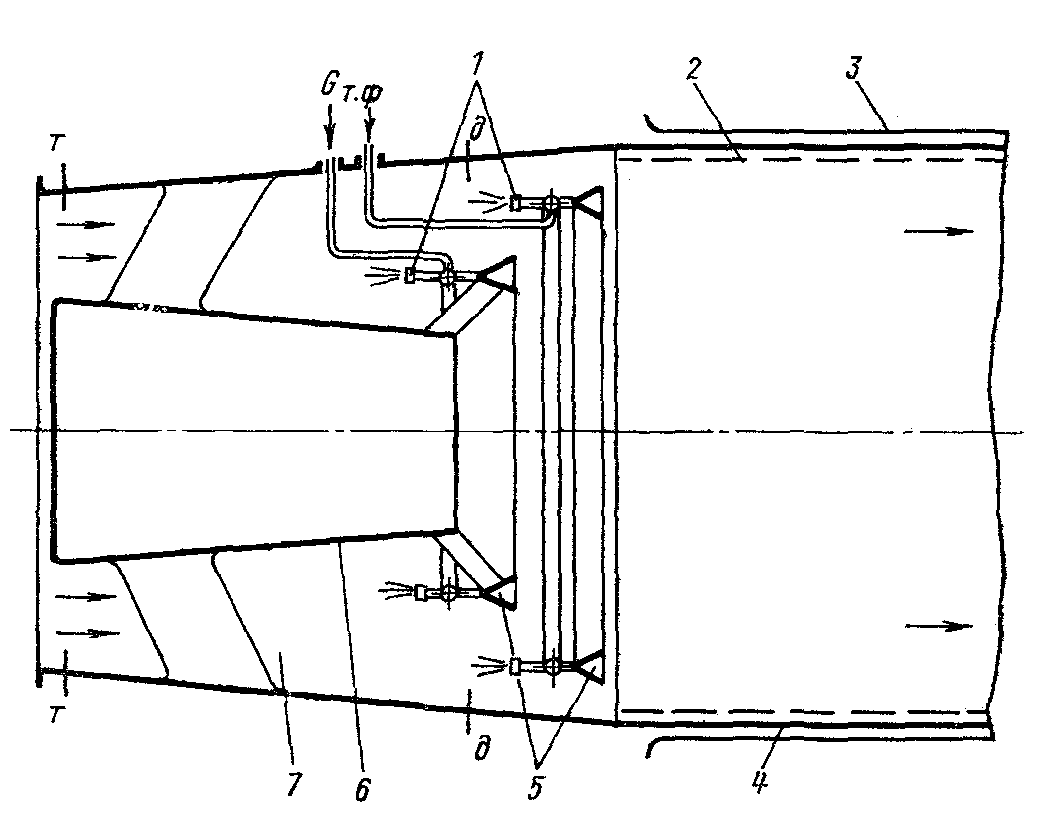

Рис. 9.6. Схема форсажной камеры сгорания

Состав горючей смеси в форсажной камере отличается от такового в основных камерах сгорания прежде всего тем, что на расчетном режиме их работы температура газа на выходе из неё составляет 2000…2300 К, что может быть достигнуто только при суммарном коэффициенте избытка воздуха ,

уже не требующем снижения для организации

процесса горения. Поэтому в форсажной

камере отпадает необходимость разделения

её на зону горения и зону смешения. Кроме

того, температура среды, в которую

впрыскивается топливо, здесь выше, чем

в основных камерах сгорания, что облегчает

процесс испарения топлива и последующего

воспламенения смеси. Но скорость потока

газа в форсажных камерах по габаритным

соображениям приходится иметь значительно

более высокой, чем в основных камерах

(порядка нескольких сотен м/с). Поэтому

для стабилизации процесса горения в

них также организуются зоны обратных

токов. Кроме того, в связи с тем, что

коэффициент избытка воздуха

,

уже не требующем снижения для организации

процесса горения. Поэтому в форсажной

камере отпадает необходимость разделения

её на зону горения и зону смешения. Кроме

того, температура среды, в которую

впрыскивается топливо, здесь выше, чем

в основных камерах сгорания, что облегчает

процесс испарения топлива и последующего

воспламенения смеси. Но скорость потока

газа в форсажных камерах по габаритным

соображениям приходится иметь значительно

более высокой, чем в основных камерах

(порядка нескольких сотен м/с). Поэтому

для стабилизации процесса горения в

них также организуются зоны обратных

токов. Кроме того, в связи с тем, что

коэффициент избытка воздуха в форсажной камере на её расчетном

режиме близок к единице, необходимо

обеспечит такое распределение

впрыскиваемого топлива по пространству

камеры, при котором по возможности было

бы исключено местное переобогащение

смеси, ведущее к неполному сгоранию.

в форсажной камере на её расчетном

режиме близок к единице, необходимо

обеспечит такое распределение

впрыскиваемого топлива по пространству

камеры, при котором по возможности было

бы исключено местное переобогащение

смеси, ведущее к неполному сгоранию.На рис. 9.6 показана типичная схема форсажной камеры сгорания, установленной за турбиной ТРД. На входе в камеру имеется небольшой диффузор 7. За ним расположено фронтовое устройство, состоящее из нескольких стабилизаторов пламени 5 (пластин или колец vобразного сечения) и большого числа (часто нескольких десятков) форсунок 1, объединенных в несколько топливных коллекторов (на рис. 9.6 их два). Большое число форсунок обеспечивает равномерность состава смеси по объему камеры, а наличие нескольких коллекторов позволяет путем их частичного отключения сохранить на пониженных режимах (т.е. при сниженном общем расходе топлива) необходимый для устойчивого горения состав смеси около тех форсунок, которые еще не отключены.