Устройство цилиндрического редуктора — F&F GmbH

Редуктор цилиндрический — это устройство для усиления крутящего момента путем снижения количества оборотов посредством зацепления зубчатых передач. Преимуществом данного типа редукторов являются высокий КПД, способность выдерживать большие нагрузки и передавать большую мощность, а также работать при неравномерных нагрузках, значительном количестве пусков и остановок. Также следует отметить и высокую надежность, обусловленную устройством цилиндрического редуктора, отсутствие самоторможения, малое тепловыделение и широкий ряд передаточных чисел, что расширяет возможности использования данного типа устройств в различных машинах и механизмах.

Кратко рассмотрим устройство цилиндрического редуктора.

В состав редуктора входят:

- Массивный чугунный корпус.

- Валы и вал-шестерни.

- Узлы зубчатых колес и шестерен с опорами.

- Крышки подшипников и регулировочные кольца

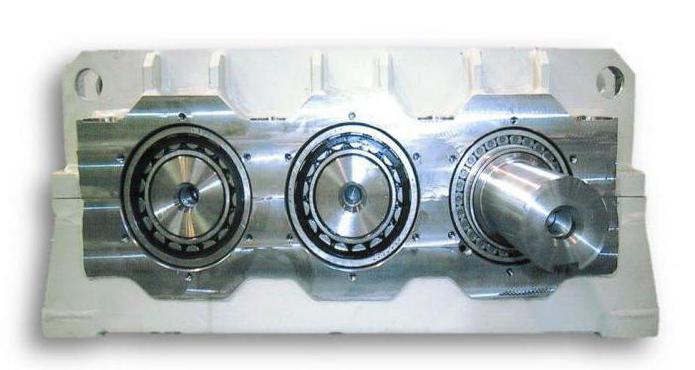

В корпусе редуктора размещены детали передач редуктора, элементы смазки, регулировочные кольца и прочие составляющие. Высокие прилагаемые нагрузки, конструктивные особенности и устройство цилиндрического редуктора требуют чтобы корпус обладал высокими показателями прочности и жесткости. В противном случае возможна деформация и перекос валов, быстрый выход из строя подшипников и зубчатых передач. Жесткость усиливается ребрами в зонах расположения опор валов. Удобство сборки передач обеспечивает разъёмная конструкция корпуса, состоящая из картера (нижняя часть) и крышки (верхней), где линия разъёма проходит по центру через оси валов. В крышке имеется смотровое окно, в картере — пробка для слива смазки и щуп для замера его уровня.

Определяет устройство цилиндрического редуктора количество и конструкция его зубчатых колес и вал-шестерней входящих в зацепление. Они обеспечивают передачу вращающего усилия. По направлению зуба они могут быть прямозубыми, косозубыми и шевронными. Более плавную работу и высокую нагрузочную способность обеспечивают косозубые и шевронные передачи.

Определяет устройство цилиндрического редуктора количество и конструкция его зубчатых колес и вал-шестерней входящих в зацепление. Они обеспечивают передачу вращающего усилия. По направлению зуба они могут быть прямозубыми, косозубыми и шевронными. Более плавную работу и высокую нагрузочную способность обеспечивают косозубые и шевронные передачи.

Зубчатые колеса насаживаются на вал с натягом, во избежание проворачивания используются шпоночные соединения. Как правило, входной вал является валом-шестерней, т. е. зубчатая передача является частью самого вала. Вращение валов обеспечивают подшипниковые узлы — шариковые или роликовые. Подшипники с натягом насаживаются на вал и вставляются в специальные гнезда в корпусе. Для устранения зазоров используются специальные регулировочные кольца и крышки. Важной функцией крышек подшипников является и защита от попадания грязи.

В устройстве цилиндрических редукторов используется циркуляционная или картерная смазка. В первом случае смазка поступает постоянно из системы автоматической подачи и удаляется через специальные отверстия, при картерной схеме — смазка заливается вручную в картер и доливается либо меняется по мере необходимости. Для подшипников часто используется густая закладная смазка или централизованная подача масла непосредственно в узел трения.

Цилиндрический редуктор — F&F GmbH

На протяжении всей истории развития механики, начиная с первого колеса, вопрос передачи крутящего момента между элементами механической системы всегда интересовал конструкторов и подталкивал их к применению тех или иных решений. Механизмы передающие крутящий момент и преобразующие скорость можно встретить и в чертежах Леонардо да Винчи, но лишь появление двигателя внутреннего сгорания дало толчок к новым техническим решениям. В их число входит и редуктор цилиндрический — универсальный механизм, передающий крутящее усилие и изменяющий скорость вращения. Что это за механизм, для чего он необходим и какие виды широко применяются в современной технике — об этом мы расскажем в нашей статье.

Навигация по статье

Редукторы цилиндрические — виды и определение

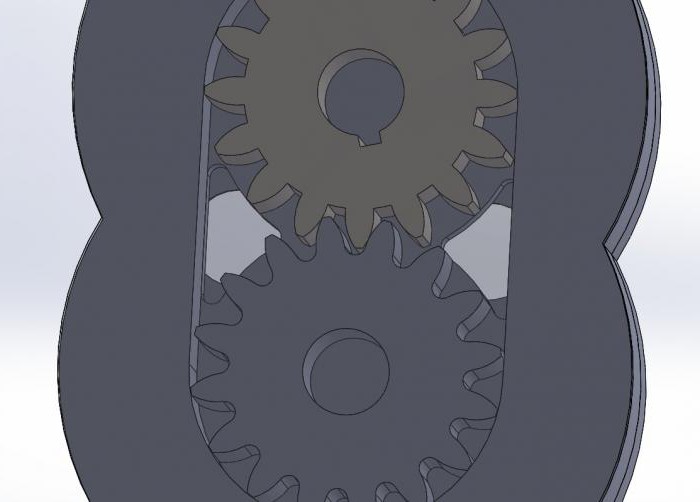

Своё название редуктор цилиндрический получил не благодаря цилиндрической форме. Основой наименования стала цилиндрическая схема работы агрегата, а именно цилиндрической форме зубчатых колес применяемых в конструкции. Внутри редуктора в два или более рядов расположено несколько передаточных колес с одним (как минимум) цилиндрическим зацеплением.

Своё название редуктор цилиндрический получил не благодаря цилиндрической форме. Основой наименования стала цилиндрическая схема работы агрегата, а именно цилиндрической форме зубчатых колес применяемых в конструкции. Внутри редуктора в два или более рядов расположено несколько передаточных колес с одним (как минимум) цилиндрическим зацеплением.

Слово редуктор в переводе с латинского слова reductor означает отводящий (приводящий) назад. Этим в полной мере характеризуется основное качество устройств — отвод вращающего усилия. Передача в редукторах цилиндрических может быть прямой, цепной либо зубчатой.

Редуктором цилиндрическим называется механическая система, собранная с целью передачи и преобразования усилия крутящего момента. Система способна с высоким КПД преобразовывать высокую угловую скорость в более низкую с увеличением крутящего момента, т. е. увеличением передаваемого усилия. При добавлении в систему электродвигателя мы получаем мотор редуктор цилиндрический — компактное устройство создающее и преобразующее крутящий момент.

Передача крутящего момента в цилиндрических редукторах может происходить в различных плоскостях и при различных угловых расположениях валов по отношению друг к другу. В зависимости от угла наклона зубьев зубчатых передач рассматриваемые устройства подразделяются на цилиндрические прямозубые и цилиндрические косозубые редуктора.

Как следует из названия, прямозубый редуктор имеет прямую форму зубьев передаточных колес, т. е. расположенных параллельно оси зубчатого колеса. Это обеспечивает одновременное зацепление по всей длине зубы. Достоинством такого рода зацепления является высокая передаваемая мощность и возможность небольшого смещения колес относительно друг друга. Недостатком является более высокий (в сравнении с косозубыми передачами) износ и повышенный шум. Прямозубые передачи применяются как в открытых, так и закрытых передачах — редуктора цилиндрические одноступенчатые, а также двух-, трехступенчатые и т. д. Количество ступеней здесь означает количество передач.

Как следует из названия, прямозубый редуктор имеет прямую форму зубьев передаточных колес, т. е. расположенных параллельно оси зубчатого колеса. Это обеспечивает одновременное зацепление по всей длине зубы. Достоинством такого рода зацепления является высокая передаваемая мощность и возможность небольшого смещения колес относительно друг друга. Недостатком является более высокий (в сравнении с косозубыми передачами) износ и повышенный шум. Прямозубые передачи применяются как в открытых, так и закрытых передачах — редуктора цилиндрические одноступенчатые, а также двух-, трехступенчатые и т. д. Количество ступеней здесь означает количество передач.

При косозубом зацеплении оси зубьев находятся под углом к осям зубчатых колес. Таким образом, процесс зацепления представляет собой постепенный захват каждого следующего зуба. Благодаря этому увеличивается КПД передачи, уменьшается шум и вибрация при работе. С косозубыми передачами также выпускаются одно-, двух-, трехступенчатые редуктора цилиндрические, а также устройства с большим числом ступеней.

Конструктивные особенности

Расположение зубьев относительно оси зубчатых колес является достаточно важной характеристикой. Но более значимую роль играют конструктивные особенности редуктора при передаче крутящего момента. Помимо, собственно, цилиндрических редукторов состоящих исключительно из цилиндрических прямо- или косозубых зубчатых передач широко применяются:

- Коническо цилиндрические редуктора. Одним из наиболее популярных вариантов конструкции является редуктор коническо цилиндрический двухступенчатый, но возможно и большее число ступеней.

- Редуктора червячно-цилиндрические.

Редуктор коническо-цилиндрический

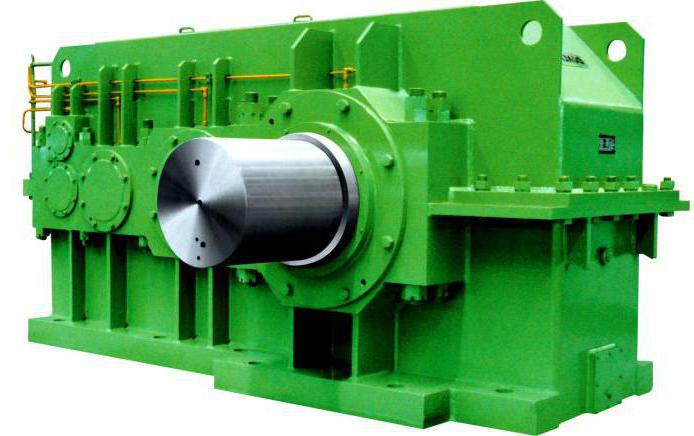

Данный тип редукторов относится к классическим вариантам конструкции. Его основным назначением является преобразование или изменение скорости вращения валов, как правило, от большей к меньшей. Благодаря конической конфигурации рабочих частей обеспечивается и эффективная передача крутящего усилия от одного вала к другому независимо от параметра угла подведения. Редуктор цилиндрический с конической передачей выгодно отличается от других конструкций повышенным коэффициентом полезного действия и высокой надежность в эксплуатации. Данные качества устройства оказывают прямое влияние на технические параметры всего механизма, в котором используется данный редуктор. Например, от количества передач в механизме во многом зависит производительность всего устройства. Поэтому, в зависимости от конструктивных требований, используются одноступенчатые устройства, а также редуктора коническо цилиндрические двухступенчатые и многоступенчатые.

В качестве примера такого редуктора можно взять горизонтальную компоновку цилиндрических передач, которая более всего подходит для эксплуатации в условиях:

- постоянной или переменной нагрузки;

- длительного или кратковременного режимов работы;

- разнонаправленного вращения валов.

Ограничением работы данного одноступенчатого цилиндрического редуктора является скорость не более 1800 об/мин. Важным преимуществом является компактный размер устройства и небольшой вес — до 250 кг.

Червячно-цилиндрические редукторы

Данный тип конструкции является разновидностью традиционного редуктора с цилиндрическими зубчатыми передачами. Червячно-цилиндрические устройства имеют, как правило, вертикальное исполнение, но возможен и горизонтальное расположение при использовании прямого крепежа или специального фланца. В конструкцию устройства входит цилиндрическая передача и вал с червячной передачей. От типа крепежа зависят некоторые параметры работы механизма.

Так, при прямом соединении обеспечивается жесткий ход вала, где усилие передаётся через соединительную муфту. Данная муфта фиксирует входной вал с многозаходным винтом червячной передачи. Такое конструктивное решение обеспечивает существенный прирост коэффициента полезного действия механизма без дополнительных энергетических затрат, которые требует пуск механизма. Однако в сравнении с параметрами конического редуктора данный вариант конструкции имеет относительно малый коэффициент полезного действия. Поэтому основной сферой применения червячно-цилиндрических редукторов являются машины и механизмы работающие в повторно-кратковременном режиме.

Так, при прямом соединении обеспечивается жесткий ход вала, где усилие передаётся через соединительную муфту. Данная муфта фиксирует входной вал с многозаходным винтом червячной передачи. Такое конструктивное решение обеспечивает существенный прирост коэффициента полезного действия механизма без дополнительных энергетических затрат, которые требует пуск механизма. Однако в сравнении с параметрами конического редуктора данный вариант конструкции имеет относительно малый коэффициент полезного действия. Поэтому основной сферой применения червячно-цилиндрических редукторов являются машины и механизмы работающие в повторно-кратковременном режиме.

Очень редко червячная передача добавляется при наличии двухступенчатой цилиндрической передачи. Основная причина — это малый коэффициент полезного действия и высокие затраты на производство.

Важным преимуществом цилиндрического редуктора червячно-цилиндрического типа является восприятие повышенных аксиальных и радиальных нагрузок при неизсенных параметрах производительности всего устройства. Наибольшую стабильность редуктор демонстрирует при эксплуатации на тихом ходу. Бесшумность является ещё одним важным преимуществом данной конструкции.

Редукторы цилиндрические постоянного тока и понятие соосности

Такое конструктивное решение (редуктора постоянного тока) далеко не новаторское, но имеет ряд преимуществ. В первую очередь это высокая надежность пусковых параметров. Второй важный момент — это стабильная работа при перегрузке.

Важную роль в обеспечении требуемых характеристик играет расстояние между осями редуктора. Соосность — это когда расстояние между входным и выходными валами меньше чем расстояние межосевых передач. Редуктор соосный цилиндрический имеет прямой угол подведения валов. Основным преимуществом является малая нагрузка на быстроходный вал, что позволяет значительно увеличить мощность и КПД устройства. Недостатком является более сложная конструкция редуктора, особенно быстроходного вала.

Сфера применения цилиндрических редукторов

Благодаря своим высоким техническим и эксплуатационным характеристикам цилиндрические редукторы широко применяются в различных сферах деятельности, особенно в машиностроении и автомобилестроении. Данный тип устройств применяется в различном промышленном оборудовании — кранах, мешалках, станках, экструдерах и мн. других машинах и механизмах. Ограничением для применения устройств является необходимость в плавном ходе машин и механизмов, а также малые размеры при большом передаточном числе ступеней.

Цилиндрические редукторы: виды, описание, принцип работы

Цилиндрические редукторы — промышленные механизмы, преобразующие высокую скорость вращения входного вала в низкую на выходном. Они состоят из корпуса, который обеспечивает безопасность и хорошую смазку и, соответственно, более высокий КПД. В корпусе цилиндрического редуктора размещены подшипники, зубчатые колеса.

Цилиндрический редуктор – набор элементов передачи, которые соединяются в последовательном порядке и помещаются в корпус. Предусмотрены входная, выходная валовые части, посредством различных соединений скрепляемые с рабочей установкой, мотором. Зубчатая передача имеет вид пары колес с зубцами, служащими для сцепления.

Данный редуктор за счет высокого коэффициента полезного действия и простоты передачи является одним из распространенных типов.

Принцип работы и характеристики

Когда вращение прикладывается на входной вал, рабочая часть, как и колесико с зубцами, закрепленное на ней, начинает двигаться. Цилиндрическая передача направляет усилие от колес вала входного типа на колесо, пребывающее с ним в сцеплении. Колеса могут иметь разные диаметры и число зубьев. При этом элемент с меньшим набором зубьев называют шестерней, а с большим — колесом. Момент вращения идет на промежуточный вал, а потом передается с него на выходной (если редуктор двухступенчатый).

Рабочие параметры редукторов:

- частота вращения валовых частей;

- КПД;

- мощность;

- соотношение передачи;

- Вид передач;

- число ступенек.

Передаточное соотношение представляет собой соотношение заданной скорости вращения двух основных валов.

Формула:

I=wвх/wвых

Коэффициент полезного действия редуктора определяется как соотношение мощности двух валах. Расчет:

n = Pвх/Pвых

Виды редукторов

Цилиндрические редукторные механизмы могут классифицироваться по ряду признаков. Основные – виды резьбы, число ступеней, тип колес, пр. Например, с учетом вида колес редукторы бывают:

- косозубыми;

- прямозубыми;

- шевронными;

- криволинейными.

Прямозубые самые простые в изготовлении, но шумные – если сравнивать с теми же шевронными либо косозубыми. В результате сильных постоянных ударных нагрузок при контактировании парных соединений зубьев получается вибрация – главная причина сильного износа узла. Косозубого типа колесики более сложные, чем прямозубые, зато эксплуатационные параметры у них будут лучше. Это проявляется минимальным износом, малой шумностью, плавной работой.

С учетом характера расположения валов цилиндрические редукторы делятся на:

- перекрещивающиеся осевые;

- параллельноосевые.

- Виды по числу степеней:

- одноступенчатые;

- двухступенчатые;

- многоступенчатые.

Выбор числа ступеней зависит от величины передаточного числа, создаваемого редуктором. Путем разной компоновки ступеней в редукторе реально получить любое требуемое расположение валов на входе и выходе относительно друг друга.

Возможные варианты исполнения передачи в цилиндрическом редукторе:

- раздвоенная;

развернутая; - соосная.

Достоинства и недостатки

Каждый имеет определенные достоинства. Особенности учитывайте при выборе с учетом сферы применения.

- Малое выделение тепла и высокий КПД. Значительный КПД – причина того, что незначительная часть перемещаемой тепловой энергии утрачивается совсем и не может быть восстановлена. В итоге только небольшая часть ресурсов реально идет на обогрев деталей передачи, тепловыделение выходит незначительным. Данное преимущество позволит обойтись без монтажа дополнительной системы охлаждения, повысит надежность редуктора в эксплуатации.

- Способность осуществлять передачу значительных мощностей тоже важна. В силу определенных конструктивных параметров цилиндрические редукторы не заедают, выделяют немного тепла и оптимально подходят для передачи высоких мощностей. Если в определенных случаях теплопотери можно опустить – например, когда использование иного типа редуктора будет более выгодным или единственно возможным – то в габаритных агрегатах энергоэффективность играет важнейшее значение.

- Люфт выходного вала будет минимальным. Благодаря этому развивается отличная кинематическая точность, делающая возможным применение узлов в тех системах, где отклонения недопустимы.

- Вращение валов возможно в любую требуемую сторону. Эту и плюс и минус одновременно, зависит от условий использования. 100% обратимость вращений полезна, если нужно провернуть вал, и нежелательна в других случаях (для ее устранения можно установить тормоза, но это повлечет лишние финансовые, временные затраты, может создавать технические неудобства).

- Надежность в работе. Цилиндрический редуктор спокойно выдерживает частые запуски и остановки. Это объясняется невысоким трением момента скольжения цилиндрических передач и, соответственно, незначительным износом комплектующих. В отличие от более часто используемых редукторов червячного типа, цилиндрические не становятся менее надежными в том числе при частых пусках, остановках, пульсирующих нагрузках. Такой режим эксплуатации хоть и считается неблагоприятным, сложным, к преждевременному износу не приводит.

Недочетов всего два.

- Шумность в работе. Во время эксплуатации узлов создается много шума, поэтому планировать работы нужно в соответствующее время, оборудовать объекты производства на удалении от жилых.

- Ограниченное передаточное число. Передающий момент ступени зубчатых передач не следует делать более 6.3. Если этого недостаточно, используйте дополнительные наборы ступеней. Минус подхода – габариты узла резко возрастут, увеличится металлоемкость. Применение цилиндров-редукторов с увеличенным числом, которые имеют значительные габариты, как правило, просто нерационально.

Сфера применения

Редукторные механизмы цилиндрического типа являются самыми часто используемыми в своей категории и широко применяются в различных областях промышленности, в строительстве, машиностроении. Они являются основными рабочими деталями производственных измельчителей, станков деревообработки, бетономешалок, крановых тележек, конвейерных, строительных, общепромышленных систем, незаменимы в резке металлов. Основная причина – высокий КПД, что делает его эксплуатацию выгодным с экономической точки зрения.

Примеры наших редукторов

1. Редуктор цилиндрический одноступенчатый узкий горизонтальный типа 1ЦУ-100

Межосевое расстояние, мм — 100;

Номинальный крутящий момент, Н*м — 250;

Номинальная радиальная нагрузка на валу, Н — 250/100

КПД — 98%.

2. Цилиндрический редуктор горизонтальные двухступенчатые тип 1Ц2У

Номинальный крутящий момент на выходном валу при длительной работе с постоянной нагрузкой Н*м — 315.

Допускаемый крутящий момент на выходном валу при работе редуктора на повторно-кратковременных режимах. Н*м — 315.

КПД не менее — 97%.

3. Цилиндрический редуктор горизонтальный двухступенчатый тип Ц2У-315К

Межосевое расстояние, мм — 250;

Максимальная частота вращения входного вала для передаточных чисел, об/мин -1500

КПД — 98%.

4. Цилиндрический редуктор горизонтальный двухступенчатый тип Ц2Н 630

Номинальный крутящий момент на тихоходном валу, Т, Нм — 71000

Номинальная частота вращения быстроходного вала, с -1 (об/мин) — 12,5 (750)

КПД — 98%.

5. Редукторы цилиндрические горизонтальные двухступенчатые тип Ц2У -315Н

Применяются в механизмах грузоподъемных машин, а также могут быть использованы для привода других машин в диапазоне передаточных чисел от 8 до 50 в повторно-кратковременных режимах нагружения.

6. Редукторы цилиндрические горизонтальные трехступенчатые тип 1Ц3У-160

Номинальные крутящий момент на выходном валу при длительной работе с постоянной нагрузкой, Н-м — 1250

Коэффициент полезного действия, %, не менее — 96

7. Редукторы вертикальные цилиндрические тип В400

Редукторы специальные цилиндрические трехступенчатые вертикальные В-400 предназначены для использования в подъемно-транспортном оборудовании в качестве привода механизмов передвижения крановых тележек и кранов, а также в качестве привода общего назначения.

Специалисты всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемым цилиндрическим редукторам.

Цилиндрический редуктор — Tech-zona.ru

Цилиндрический редуктор – это механизм, состоящий из одной или несколько зубчатых передач с параллельными или соосными валами, объединенных в одном корпусе, и предназначенный для передачи усилия от двигателя к исполнительному механизму с понижением числа оборотов и повышением крутящего момента.

Устройство и параметры цилиндрического редуктора

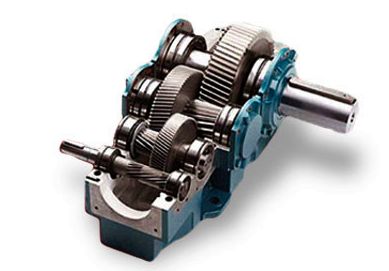

Цилиндрический редуктор состоит из:

- корпуса с крышкой;

- шестерен и колес с валами;

- подшипниковых узлов;

- вспомогательных систем.

Компоновка

По расположению валов цилиндрические редукторы могут быть горизонтального исполнения (оси валов и плоскость разъема корпуса расположены в горизонтальной плоскости) и вертикального (валы расположены друг под другом в вертикальной плоскости).

Колеса и шестерни цилиндрических редукторов бывают прямозубыми, косозубыми или шевронными. Шестерни чаще выполняют заодно с валом, колеса, как правило, устанавливают на валы по прессовой посадке.

Крышка с корпусом соединяется болтами. Чтобы полуотверстия под подшипники абсолютно совпадали, корпусные детали растачивают в сборе.

Входные валы редуктора обычно выполняют конусными со шпоночным пазом, выходные – цилиндрическими, большего диаметра, так как на них больший крутящий момент. По этой же причине соединение выходных валов и рабочих органов машины производится с помощью жесткого соединения в виде шпоночной, кулачковой, цепной или зубчатой муфт. Соединение входного вала и электродвигателя производится с помощью муфт, а также с помощью гибких передач (цепных, ременных).

Подшипники

Типы используемых подшипников зависят от вида передач. Прямозубые и шевронные колеса не создают осевой нагрузки, поэтому их валы устанавливают на радиальных шариковых или роликовых подшипниках.

У косозубых передач вместе с радиальной составляющей присутствует и осевая нагрузка. Для ее восприятия используются подшипники, рассчитанные на осевую и радиальную нагрузку: радиально-упорные шариковые, роликовые конические, сферические.

Вспомогательные узлы

Вспомогательные устройства обеспечивает монтаж, работу и обслуживание редукторов. К ним относятся системы смазки и охлаждения, захваты для подъема и перемещения редуктора, сапуны (вентиляционные отверстия), окна и отверстия для залива, слива и указания уровня масла.

Подъем и перемещение не очень тяжелых редукторов производится обычно с помощью рым-болтов, которые вворачиваются в крышку редуктора. В тяжелых редукторах захваты отливаются вместе с корпусом.

Сапуны или вентиляционные отверстия соединяют внутреннее пространство корпуса с атмосферой. При работе редуктора происходит нагревание масла и выделение паров, которые при отсутствии свободного выхода повышают давление в редукторе и могут выдавливать масло через уплотнения или плоскость разъема.

Параметры цилиндрических редукторов

Основные параметры цилиндрических редукторов регламентируются ГОСТ 2185-66. К ним относится межосевое расстояние, передаточное число и ширина зубчатого колеса.

Межосевые расстояния

Межосевые расстояния определяются расчетом на усталостную контактную прочность или выбираются, исходя из конструктивных соображений. ГОСТ 2185-66 содержит рекомендуемые ряды межосевых расстояний, значение которых варьируется от 40 до 2500 мм.

Передаточные числа

По числу ступеней цилиндрические редукторы бывают одноступенчатыми и многоступенчатыми. Количество ступеней и их передаточные числа определяют общую степень редуцирования. Редуктор одноступенчатый цилиндрический имеет передаточное число 1…10 для прямозубых передач и 1…15 – для косозубых. У двухступенчатых редукторов оно возрастает до 10…40 для прямозубых и 10…60 – для косозубых и шевронных. Трехступенчатые механизмы имеют передаточное число от 31,5 до 200.

Ширина колес

Ширину зубчатых колес рассчитывают по формуле b = Ѱ × a, где Ѱ – это коэффициент ширины, a – межосевое расстояние. Ѱ выбирается по ГОСТ с учетом множества параметров – материала колес и шестерен, их окружной скорости, термообработки, модуля, характера нагрузки.

По ширине колес цилиндрические редукторы подразделяются на узкие и широкие типы. Колеса с узким типом имеют коэффициент ширины 0,2…0,4 и применяются в редукторах для общего машиностроения – в компрессорах, элеваторах, тягодутьевых машинах, прессах, мельницах и т. п. Колеса с широким типом (коэффициент ширины – 0,5…1,2) устанавливаются в редукторах, предназначенных для тяжелых режимов работы – в приводах прокатных станов, шаровых мельниц, вращающихся печей, компрессоров, и т. п.

Наклон зубьев в косозубых и шевронных колесах

Передача усилия от зуба к зубу у косозубых и шевронных колес происходит не одномоментно, как у прямозубых, а на протяжении некоторого времени. То есть в зацеплении одновременно участвуют несколько зубьев. Это обеспечивает более плавную и бесшумную работу редуктора.

Наклон зубьев в косозубых передачах составляет 8…10° к оси колеса. Конструктивно шевронные колеса представляет собой два соединенных между собой косозубых колеса с противоположными наклонами зубьев. Такая конструкция компенсирует осевые усилия в самой зубчатой паре, не передавая их на подшипники. Поэтому наклон зубьев у шевронных колес больше чем у косозубых – 25…35°.

Некоторые особенности эксплуатации цилиндрических редукторов

Редукторы с цилиндрическими передачами способны обеспечивать очень высокие крутящие моменты на выходном валу. В частности редуктор цилиндрический двухступенчатый Ц2Н-500 с передаточным отношением 40 и скоростью вращения тихоходного вала 500 об/мин рассчитан на передачу максимального крутящего момента 53100 Н·м.

При коротких пиковых нагрузках, возникающих при работе гильотинных ножниц, прессов, молотов и другого подобного оборудования, на входящих валах редукторов устанавливают маховик, который за счет инерции обеспечивает преодоление предельной нагрузки.

На режим работы редуктора оказывает влияние тип двигателя. Электромоторы создают меньшую нагрузку на зубья, чем двигатели внутреннего сгорания. Это объясняется их более мягкими режимами пуска и остановки.

Порядок сборки и разборки двухступенчатого цилиндрического редуктора

Цилиндрический редуктор представляет собой отдельный механизм с одной или более ступеней зацепления.

Цилиндрический редуктор представляет собой отдельный механизм с одной или более ступеней зацепления.

Основная его функция — передача вращательного момента от одного вала к другому, при этом валы находятся в параллельных плоскостях. Во время процесса происходит увеличение вращательного момента. Механизм успешно применяют во многих машинах и оборудовании. В сочетании с коническими и червячными редукторами они составляют особый тип передаточных механизмов.

Навигация по статье

Сборка цилиндрического редуктора — процесс относительно несложный. Для успешного завершения процедуры необходимо строго следовать инструкциям. По приведенной ниже схеме вы также сможете разобрать устройство.Основные этапы сборки цилиндрического редуктора

- Сборка вала с зубчатыми колесами и другими комплектующими. Все зависит от типа устройства. Если оно одноступенчатое, то валов будет два, если двухступенчатое, количество валов увеличивается до трех: ведущего, промежуточного, ведомого.

- Закладка шпоны, монтаж колес. Во время сборки цилиндрического редуктора шпонку закладывают в шпоночный паз. Затем в соответствии со схемой производителя одно или пара зубчатых колес напрессовываются. Для процедуры можно использовать ручной инструмент или профессиональный пресс. При наличии на входном валу вала-шестерни запрессовка не нужна. Для некоторых моделей устройств понадобится предварительный нагрев ступиц зубчатых колес для достижения нужных показателей натяга.

- Установка колец и распорных втулок.

- Установка тел качения. Шарикоподшипники или роликоподшипники нужно установить в торец втулки или бортик на посадочные места до упора.

- Установка валов. Валы помещаются в корпус, мастер регулирует расстояние между ними, фиксирует шестеренки.

- Установка врезных крышек в корпусные пазы.

- Монтаж крышки редуктора на штифты.

- Монтаж редукторной крышки болтами, винтами, шайбами к корпусу.

- Монтаж прокладок, наружных крышек на болты.

- Фиксация пробки для пропуска масла, указателя масла.

- Заливка масла, монтаж люка с фиксацией винтами.

- Обкатка, предварительные испытания механизма.

Порядок сборки и разборки цилиндрического редуктора зависит от конструктивных особенностей конкретного устройства. Обязательно перед процедурой изучите техническую документацию от завода-производителя. Разборка всегда начинается со слива масла.

Зубчатые передачи: как правильно собрать?

Сборка цилиндрического редуктора осуществляется с помощью типовых соединений и комплектующих. К ним относят резьбовые соединения, шпонки, штифты, неподвижные и подвижные разъемные крепежные элементы, шлицы. Каждый узел собирают по инструкции. Сборка цилиндрического редуктора происходит по рассмотренной выше схеме, с применением разных способов установки деталей с натягом.

Чтобы быстро и без погрешностей выполнить все работы, следует приобрести определенные инструменты и оборудование. Для процедуры лучше привлечь квалифицированных инженеров или техников. Алгоритм сборки зубчатых передач включает 6 простых операций:

- Предварительная оценка деталей. Нужно внимательно осмотреть все комплектующие на наличие дефектов, сверить размеры деталей с инструкцией.

- Подготовка деталей передачи. Комплектующие очищаются от грязи, инструментами убирают задиры, иные повреждения поверхности. При механической обработке деталей следует помнить об их геометрии. Если в результате действий конструкция ослабнет, лучше поверхность комплектующих не обрабатывать.

- Сборка цилиндрического редуктора.

- Проверка всех выполненных операций.

- Регулировка передач. На этом шаге устанавливают полное зацепление зубьев шестерни, корректируют положение подшипников регулировочными крышками и кольцами, при необходимости проводят дополнительные операции.

- Обкатка собранного устройства.

Во время предварительного контроля необходимо изучить и сравнить внутренние диаметры зубчатых колес, наружные диаметры посадочных мест валов под шестерни и подшипники. Оценивать параметры следует не на глаз, а с помощью микрометра. Размеры должны находиться в пределах установленного схемами устройства допуска.

Два варианта сборки цилиндрического редуктора

Порядок сборки и разборки цилиндрического редуктора зависит от его конструкции. Всего существует два основных варианта компоновки изделия. Порядок действий при наличии разъемного в редукционном корпусе:

- Монтаж валов вместе с колесами и подшипниками.

- Фиксация крышки корпуса, ее крепеж.

- Монтаж подшипниковых крышек.

При отсутствии разъемов сборка цилиндрического редуктора становится сложнее. Алгоритм действий:

- Сборка на валу одного подшипника.

- Вставить свободный конец вала в корпус через расточку рядом с подшипниковым гнездом.

- Установка через окно в корпусе зубчатых колес, подшипников и других комплектующих.

- Монтаж вала в предназначенные для него расточки на корпусе.

- Установка подшипниковой крышки.

В любом порядке сборки и разборки цилиндрического редуктора последовательность действий определяется заранее. Надо собрать необходимые инструменты и оборудование, оценить возможность возникновения затруднений.

Контроль и настройка зубчатых передач

Данный этап считается очень важным для сборки цилиндрического редуктора. Во время контроля определяется погрешность сделанных работ, устанавливаются нужные для долговременной эксплуатации устройства зазоры. Это завершающие этапы сборки цилиндрического редуктора. Они включают 3 операции:

- Проверка, регулирование биения зубчатых колес.

- Оценка пятна контакта зубьев в зацеплении передач.

- Установление боковых зазоров в зацеплении.

Контроль контактного пятна зубчатого зацепления производится краской. Зубья шестерни меньшего диаметра нужно смазать тонким слоем краски, а затем медленно провернуть на 2–3 оборота. Наличие смещения контактного пятна свидетельствует об изменении расстояния между осями или об осевом перекосе. Перечисленные проблемы могут привести к преждевременной поломке оборудования.

Параметры контактного пятна определяются степенью точности зубчатого зацепления. По высоте зуба оно должно составлять от 30 до 75%, а по длине — от 30 до 95%. Увеличение процентов означает увеличение точности зацепления. Боковой зазор определяют щупом. После монтажа и регулировки обязательно механизм проверяют на плавность хода и шумность. Устраняют возникшие проблемы повторной регулировкой или заменой дефектных комплектующих.

Приработка зубчатого зацепления

Завершающий этап сборки цилиндрического редуктора — приработка зубчатых передач. С помощью процедуры корректируются контактные пятна, исправляются имеющиеся дефекты, увеличивается площадь соприкосновения. После приработки уменьшается шероховатость поверхности зацепления, снижается уровень шума, увеличивается рабочий ресурс передач.

Приработка поверхностей, контактирующих с зубчатым сцеплением, включает их шлифовку абразивной пастой. Зернистость материала подбирают исходя из точности зацепления, твердости зубьев. Рекомендуемый порядок обработки зацепления содержит техническая документация и инструкция. Общий алгоритм действий при приработке:

Приработка поверхностей, контактирующих с зубчатым сцеплением, включает их шлифовку абразивной пастой. Зернистость материала подбирают исходя из точности зацепления, твердости зубьев. Рекомендуемый порядок обработки зацепления содержит техническая документация и инструкция. Общий алгоритм действий при приработке:

- Зубья покрывают тонким слоем абразивного материала.

- Механизм запускают на 5–10 минут. Частоту мотора выставляют на 20–30 оборотов в минуту.

- Удаляют с пары зубьев пасту, проверяют состояние рабочих поверхностей. Процедуру можно считать завершенной, если будут присутствовать следы контакта, а задиры и другие эффекты — отсутствовать.

- Пасту необходимо заменить, а затем снова запустить устройство, постепенно увеличивая тормозной момент на выходном валу.

- Каждые 30 минут механизм останавливают, проверяют рабочие поверхности, меняют абразивную пасту.

- После удаления абразивной пасты нужно провести обкатку механизма в течение 90–120 минут. На зубья надо периодически подавать индустриальное масло, чтобы поверхность стала гладкой и блестящей, а остатки абразивного материала полностью удалились.

При кратном числе зубьев в паре перед процедурами зуб шестерни и два входящих в зацепление зуба колеса нужно пометить. При компоновке их вводят в зацепление, чтобы обеспечить совпадение ранее приработанных зубьев. При нечетном количестве зубьев все элементы прирабатываются, поэтому помечать их не нужно.

Редуктор цилиндрический: общая информация и особенности

Механика – это именно та наука, без которой сегодня просто немыслим стабильный технический прогресс человечества. Любая машина содержит в себе в той или иной степени механизмы, обеспечивающие нормальное ее функционирование. И во многих кинематических схемах этих агрегатов непременно значится устройство под названием редуктор цилиндрический.

Определение

Разберемся подробнее с этим широко распространенным универсальным механическим приспособлением. Итак, редуктор цилиндрический – это механизм, состоящий из зубчатых передач, заключенный в корпус и зачастую работающий в масляной ванне. Что подразумевается под словом «цилиндрический»? Это означает, что оси валов редуктора расположены параллельно друг другу. По количеству передач механизм может быть одноступенчатым, двухступенчатым, трёхступенчатым и т. д.

Назначение

Абсолютно каждый редуктор цилиндрический в первую очередь служит для понижения частоты вращения и, соответственно, повышения вращающего момента ведомого вала по сравнению с валом ведущим. Говоря иными словами, редуктор снижает угловую скорость вала электродвигателя.

Достоинства

Редуктор цилиндрический обладает следующими неоспоримыми преимуществами:

- Достаточно высоким коэффициентом полезного действия.

- Способностью выдерживать большую нагрузку и при этом практически с нулевыми потерями передавать на расстояние большие мощности.

- Способностью безотказно функционировать даже при неравномерных нагрузках, а также при любом количестве запусков и остановок.

- Отсутствием самоторможения (в отличие от червячных аналогов), и потому есть возможность проворачивать выходной вал от руки.

- Высочайшим показателем надежности.

- Низким уровнем тепловыделения.

- Широким выбором механизма по передаточному числу.

Отрицательные качества

Редуктор цилиндрический одноступенчатый (как и многоступенчатый) имеет такие недостатки:

- Повышенный уровень шума во время работы.

- Высокая жёсткость зубчатых колес, не позволяющая компенсировать динамические нагрузки.

- Отсутствие обратимости.

Классификация

Редуктор цилиндрический двухступенчатый, одноступенчатый и многоступенчатый по расположению зубьев разделяются:

- На прямозубые.

- Косозубые.

- Шевронные.

- С круговым зубом.

В зависимости от профиля зубьев редукторы могут быть эвольвентные с зацеплением Новикова и циклоидальные.

По окружной скорости дифференциация будет следующая:

- Тихоходные (окружная скорость не превышает 3 м/с).

- Среднескоростные (окружная скорость находится в пределах от 3 до 15 м/с).

- Скоростные (величина окружной скорости составляет от 15 до 40 м/с).

- Быстроходные (скорость свыше 40 м/с).

Устройство

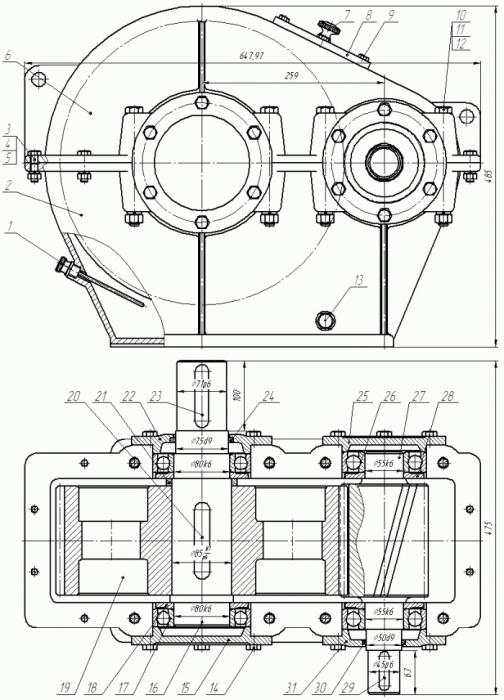

Цилиндрический редуктор, чертеж которого приведен ниже, в общей конфигурации состоит из:

- Корпуса.

- Валов.

- Подшипников.

- Системы смазки.

В механике то зубчатое колесо, которое имеет меньшее число зубьев, называют шестерней, а с большим количеством зубьев – колесом.

Монтаж

Редуктор цилиндрический одноступенчатый и многоступенчатый имеет одинаковый принцип установки, который заключается в соблюдении нескольких правил, а именно:

- Подстилающая поверхность для редуктора должна быть максимально ровной, дабы исключить возможность перекоса.

- В обязательном порядке следует провести выверку монтируемых муфт, чтобы по максимуму снизить радиальные усилия на концах валов.

- Категорически запрещается бить по концам валов, поскольку это может привести к преждевременному выходу из строя подшипников качения.

- Затяжку крепёжных болтов производить равномерно с целью нивелировать вероятность расшатывания редуктора в процессе его последующей работы.

Правила ввода в эксплуатацию

Редуктор цилиндрический двухступенчатый, как и, собственно говоря, любой другой редуктор, должен начинать свою работу на основе таких требований:

- Концы валов зачищаются от коррозии или грязи.

- Откручивают маслоспускной винт и определяют отсутствие/наличие конденсата.

- Заливку масла в картер осуществлять через мелкоячеистый фильтр с целью исключить вероятность попадания абразивных частиц вовнутрь редуктора. При этом температура этого масла не должна быть ниже 20 градусов Цельсия.

- Желательно также от руки прокрутить валы и послушать работу зубчатого зацепления.

Основными параметрами, которыми следует руководствоваться при выборе цилиндрического редуктора, являются его передаточное число и межосевое расстояние.

Цилиндрический двухступенчатый редуктор – наиболее распространенный вариант применяемых ныне редукторов (около 65 %). Передаточные числа этих механизмов находятся в пределах от 8 до 40. В тех случаях, когда есть острая необходимость улучшить работу нагруженной тихоходной ступени, применяются редукторы с быстроходной ступенью раздвоенного типа.

Порядок сборки и разборки цилиндрического редуктора

Основные этапы выполнения работ

Последовательность сборки/ разборки цилиндрического редуктора, специфика проведения работ

Цилиндрический редуктор – механизм, оснащаемый ступенями зацепления (одной или более). Он используется в разных промышленных установках и не представляет особых сложностей в сборке. Это достаточно простой процесс, нужно только соблюдать порядок действий. Далее будет рассмотрена схема проведения работ, особенности данных операций.

Последовательность выполнения работ во время сборки промышленного редуктора:

- Сборка вала и других элементов с учетом особенностей конструкции.

- Закладка шпонов, монтаж колесной базы. Шпонку помещают в паз, колеса запрессовываются. При наличии шестерни запрессовка не проводится. Может потребоваться нагрев ступиц колес.

- Монтаж колец, распорных втулок.

- Монтаж тел качения. Шариковые или роликовые подшипники монтируются в торце втулки либо на бортик посадки.

- Монтаж валовых частей внутри корпуса. Выставляется оптимальное расстояние, крепятся шестерни.

- Закрепление в пазы корпуса крышек врезного типа.

- Фиксация крышки редуктора на штифты.

- Крепление крышки редуктора на корпус шурупами или винтами, болтами.

- Монтаж крышек с прокладками на болтовые соединения.

- Фиксация масляных пробок, указателя уровня масла.

- Заливка рабочих жидкостей, установка люка, его винтовая фиксация.

- Послесборочное тестирование.

Порядок проведения сборки-разборки

Он определяется с учетом конструктивных особенностей определенной модели. Сначала изучается техническая документация. До начала работ обязательно сливается масло.

Для сборки цилиндрического промышленного редуктора используются типовые комплектующие, рабочие соединения:

- Штифты.

- Шпоны.

- Разъемные крепления.

- Шлицы.

Узлы собираются согласно инструкции. Способы монтажа деталей с натягом возможны разные. Для выполнения работ необходим специальный инструмент и оборудование.

Порядок сборки зубчатой передачи выглядит следующим образом:

-

Оцениваются запчасти на предмет повреждений, соответствия инструкции.

- Подготавливаются детали передачи: очищаются от загрязнений, снимаются задиры, устраняются прочие повреждения.

- Собирается редуктор.

- Проверяется правильность выполненных действий.

- Регулируются передачи, монтируется зацепление зубцов шестерни, корректируется положение подшипников с применением колец, крышек регулировки.

- Полученное устройство обкатывается.

- В ходе тестирования проводится оценка диаметров колес и мест посадки.

Внимание! Обязательно проверяется геометрия при механической обработке деталей – нарушать ее нельзя.

Важно! Определять параметры нужно с применением микрометра, а не примерно на глаз. Параметры должны соответствовать требованиям производителя.

Доступные схемы сборки

Схема подбирается с учетом конструкции редукторного механизма. Возможны два варианта компоновки.

Первый вариант:

- Установка валов, колес, подшипников.

- Фиксация основной крышки.

- Установка крышек подшипниковых.

Это самый простой способ, но при отсутствии разъемов использовать его нельзя. В данном случае применяется второй вариант:

- Собрать один подшипник на валу.

- Незакрепленный конец завести через расточку в корпус.

- Поставить зубчатые колеса, подшипники, прочие детали через окно корпуса.

- Смонтировать вал в расточки.

- Закрепить крышку.

Как настраивать зубчатые передачи

Во время настройки и контроля зубчатых передач оценивается погрешность, устанавливаются оптимальные зазоры. Это очень важные операции:

- Осмотр, регулировка биения зубчатых колес.

- Осмотр пятен контакта зубцов в зацеплении.

- Установка боковых зазоров узлов зацепления.

Проверка контактной зоны выполняется с использованием краски. Зубья шестерен меньшего диаметра промазываются тонким слоем красящего вещества, после чего потихоньку поворачиваются на пару оборотов. Если контактное пятно смещено, то интервал между осями был сбит, или произошел осевой перекос. Все это может стать причиной полного выхода оборудования из строя.

Боковой зазор рассчитывают с применением щупа. Затем, регулировку механизма тестируют на степень плавности хода, шумность. Для устранения проблем производится повторная регулировка или замена неисправных запчастей.

Порядок приработки зацепления

Финалом монтирования редуктора является приработка зубчатой передачи. Она позволяет корректировать контактные пятна, устранять все текущие недостатки, увеличивать общую площадь контакта деталей. Вследствие этого степень шероховатости падает, шумность тоже снижается, возрастает рабочий потенциал передачи.

Приработка поверхностей предполагает их шлифовку с применением абразивной пасты. Зернистость рассчитывается с учетом безошибочности зацепления, степени твердости зубцов. Работа выполняется поэтапно:

- На зубцы наносится тонкий слой пасты.

- Механизм включают в работу примерно на 5 минут.

- С пары зубьев снимают пасту, тестируют рабочие поверхности. Если отсутствуют задиры, и есть контакт, можно считать, что все в порядке.

- Пасту заменяют, устройство вновь запускают, медленно увеличивая тормозной момент на валу выхода.

- Через каждые полчаса механизм тормозят, тестируют рабочие поверхности, закладывают новую пасту.

Когда удалится вся абразивная паста, выполняется обкатка механизма на протяжении одного-двух часов. На зубцы время от времени подается промышленное масло. Благодаря этому остатки абразива уйдут, поверхность приобретает гладкость и блеск.