Раздельные камеры сгорания

Раздельные камеры сгоранияБыстро войти через сайт:

Преимущества зарегистрированных пользователей

?

Преимущества зарегистрированных пользователей:

- после авторизации автоматическое заполнение формы записи на техобслуживание;

- возможность редактирования всех своих комментариев;

- уведомлении письмом об ответе на Ваш комментарий;

- упрощение процедуры оформления покупок в интернет-магазине;

- ведение истории покупок в интернет магазине.

J

L

LЗакрыть товар

VПредыдущий

СледующийW

ttttt ttttt

Рейтинг: 0

0 голосов

- В раздельных камерах сгорания энергия смесеообразования в основном создаётся за счёт кинитической энергии, движения воздушных вихрей, возникающих в процессе сжатия и сгорания топлива. Энергия топливной струи в этих камерах оказывает меньшее значение на смесеобразование.

- Основное достоинство – это уменьшение динамических нагрузок на КШМ и ЦПГ.

- Позволяет осуществлять довольно высокую форсировку, но обладают малой чувствительностью к качеству топлива

- У штифтового распылителя капли топлива образуют факел в виде полого конуса, центральная часть которого заполнена воздухом. Для получения топливного факела с различным конусом распыла и дальнобойностью, необходимо изменять угол конуса штифта (дальнобойность за период задержки воспламенения составляет 160-180мм; дизель 448,5/11 с РШ1,5х40о).

- При уменьшении давления впрыска дальнобойность топливного факела уменьшается.

- Увеличение дальнобойности топливного факела повышает плёночную долю и способствует образованию в плёнке более крупных капель, процесс испарения и выгорания которых значительно затягивается. В конечном итоге экономичность рабочего процесса ухудшается.

- Повышение меткости распыла увеличивает долю топлива, испаряющегося в воздушном объёме. Это благоприятно сказывается на ускорении подготовки топлива к самовоспламенению, ускоряет в целом процесс сгорания и улучшает экономичность рабочего процесса. Вместе с увеличением меткости распыла топлива растут максимальное давление сгорания и скорость нарастания давления в цилиндре для каждой конкретной камеры сгорания и топливной аппаратуры. Требуется подбирать целесообразное соотношение между количеством топлива, испаряющегося в воздушном заряде, к топливу, испаряющегося из топливной плёнки (К=0,25/0,35).

Раздельные камеры сгорания

Раздельные камеры сгоранияБыстро войти через сайт:

Преимущества зарегистрированных пользователей

?

Преимущества зарегистрированных пользователей:

- после авторизации автоматическое заполнение формы записи на техобслуживание;

- возможность редактирования всех своих комментариев;

- уведомлении письмом об ответе на Ваш комментарий;

- упрощение процедуры оформления покупок в интернет-магазине;

- ведение истории покупок в интернет магазине.

J

L

LЗакрыть товар

VПредыдущий

СледующийW

ttttt ttttt

Рейтинг: 0

0 голосов

17.08.2014 / 19.12.2014 • 3889 / 649 ttttt ttttt

- В раздельных камерах сгорания энергия смесеообразования в основном создаётся за счёт кинитической энергии, движения воздушных вихрей, возникающих в процессе сжатия и сгорания топлива. Энергия топливной струи в этих камерах оказывает меньшее значение на смесеобразование.

- Основное достоинство – это уменьшение динамических нагрузок на КШМ и ЦПГ.

- Позволяет осуществлять довольно высокую форсировку, но обладают малой чувствительностью к качеству топлива

- У штифтового распылителя капли топлива образуют факел в виде полого конуса, центральная часть которого заполнена воздухом. Для получения топливного факела с различным конусом распыла и дальнобойностью, необходимо изменять угол конуса штифта (дальнобойность за период задержки воспламенения составляет 160-180мм; дизель 448,5/11 с РШ1,5х40

- При уменьшении давления впрыска дальнобойность топливного факела уменьшается.

- Увеличение дальнобойности топливного факела повышает плёночную долю и способствует образованию в плёнке более крупных капель, процесс испарения и выгорания которых значительно затягивается. В конечном итоге экономичность рабочего процесса ухудшается.

- Повышение меткости распыла увеличивает долю топлива, испаряющегося в воздушном объёме. Это благоприятно сказывается на ускорении подготовки топлива к самовоспламенению, ускоряет в целом процесс сгорания и улучшает экономичность рабочего процесса. Вместе с увеличением меткости распыла топлива растут максимальное давление сгорания и скорость нарастания давления в цилиндре для каждой конкретной камеры сгорания и топливной аппаратуры. Требуется подбирать целесообразное соотношение между количеством топлива, испаряющегося в воздушном заряде, к топливу, испаряющегося из топливной плёнки (К=0,25/0,35).

Раздельные камеры сгорания

Раздельные камеры сгоранияБыстро войти через сайт:

Преимущества зарегистрированных пользователей

?

Преимущества зарегистрированных пользователей:

- после авторизации автоматическое заполнение формы записи на техобслуживание;

- возможность редактирования всех своих комментариев;

- уведомлении письмом об ответе на Ваш комментарий;

- упрощение процедуры оформления покупок в интернет-магазине;

- ведение истории покупок в интернет магазине.

J

L

LЗакрыть товар

VПредыдущий

СледующийW

ttttt ttttt

Рейтинг: 0

0 голосов

17.08.2014 / 19.12.2014 • 3891 / 649 ttttt ttttt

- В раздельных камерах сгорания энергия смесеообразования в основном создаётся за счёт кинитической энергии, движения воздушных вихрей, возникающих в процессе сжатия и сгорания топлива. Энергия топливной струи в этих камерах оказывает меньшее значение на смесеобразование.

- Основное достоинство – это уменьшение динамических нагрузок на КШМ и ЦПГ.

- Позволяет осуществлять довольно высокую форсировку, но обладают малой чувствительностью к качеству топлива

- У штифтового распылителя капли топлива образуют факел в виде полого конуса, центральная часть которого заполнена воздухом. Для получения топливного факела с различным конусом распыла и дальнобойностью, необходимо изменять угол конуса штифта (дальнобойность за период задержки воспламенения составляет 160-180мм; дизель 448,5/11 с РШ1,5х40о).

- При уменьшении давления впрыска дальнобойность топливного факела уменьшается.

- Увеличение дальнобойности топливного факела повышает плёночную долю и способствует образованию в плёнке более крупных капель, процесс испарения и выгорания которых значительно затягивается. В конечном итоге экономичность рабочего процесса ухудшается.

- Повышение меткости распыла увеличивает долю топлива, испаряющегося в воздушном объёме. Это благоприятно сказывается на ускорении подготовки топлива к самовоспламенению, ускоряет в целом процесс сгорания и улучшает экономичность рабочего процесса. Вместе с увеличением меткости распыла топлива растут максимальное давление сгорания и скорость нарастания давления в цилиндре для каждой конкретной камеры сгорания и топливной аппаратуры. Требуется подбирать целесообразное соотношение между количеством топлива, испаряющегося в воздушном заряде, к топливу, испаряющегося из топливной плёнки (К=0,25/0,35).

4. Типы основных камер сгорания гтд и организация процесса горения в них

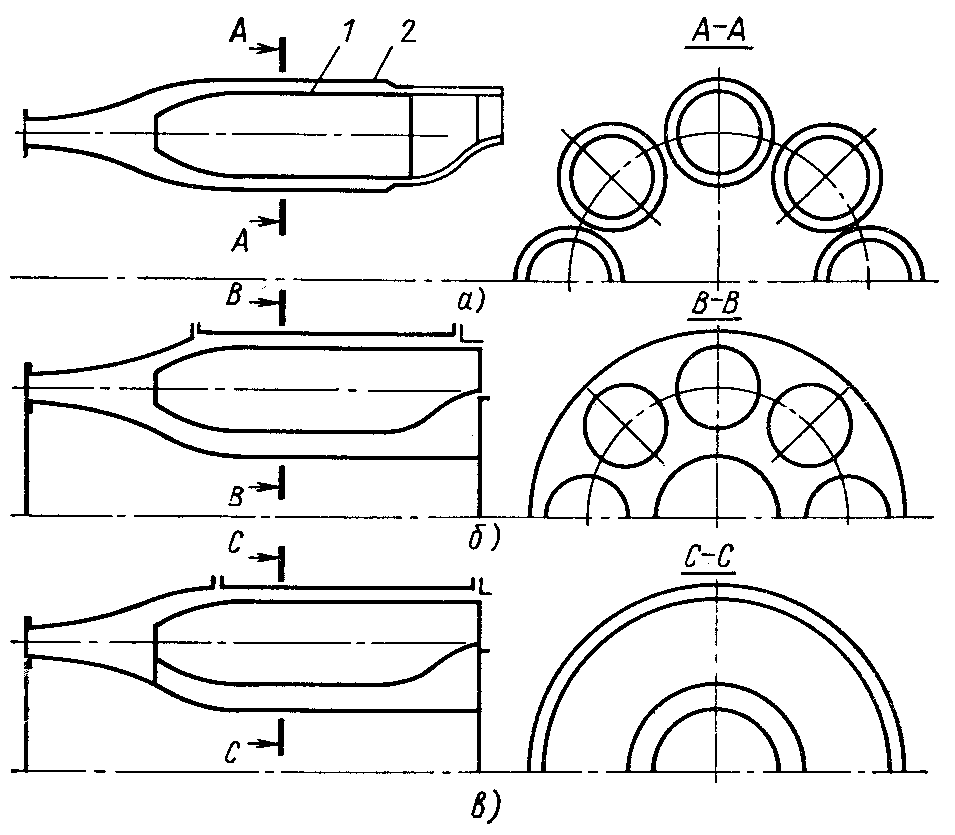

Рис. 9.3. Типы основных камер сгорания

Основные камеры сгорания авиационных ГТД могут иметь разнообразные формы проточной части и различное конструктивное выполнение. Применяются практически камеры сгорания трех основных типов (рис. 9.3): а трубчатые (индивидуальные), б трубчато-кольцевые и в кольцевые.Трубчатая (вверху на рис. 9.3) камера сгорания состоит из жаровой трубы 1, внутри которой организуется процесс горения, и корпуса (кожуха) 2. На двигателях обычно устанавливалось несколько таких камер. В современных авиационных ГТД трубчатые камеры сгорания практически не используются.

В трубчато-кольцевой камере все жаровые трубы заключены в общий корпус, имеющий внутреннюю и наружную поверхности, охватывающие вал двигателя.

В кольцевой камере сгорания (внизу на рис. 9.3) жаровая труба имеет в сечении форму кольца, также охватывающего вал двигателя.

Расположение и тип форсунок, используемых для подачи топлива в камеры сгорания, также могут быть различными. Однако, несмотря на большое разнообразие схем и конструктивных форм основных камер сгорания, процесс горения в них организуется практически одинаково.

Одной из важнейших особенностей

организации процесса горения в основных

камерах сгорания ГТД является то, что

он должен протекать при

сравнительно больших коэффициентах избытка воздуха.

При реализуемых в настоящее время

температурах газа перед турбиной порядка  = 1800…1600 К и ниже, как уже отмечалось,

значение коэффициента избытка воздуха

(среднее для всей камеры) должно составлять

2,0…3,0 и более. При таких значениях

= 1800…1600 К и ниже, как уже отмечалось,

значение коэффициента избытка воздуха

(среднее для всей камеры) должно составлять

2,0…3,0 и более. При таких значениях однородная топливо-воздушная смесь,

как было указано выше, не воспламеняется

и не горит. При резком уменьшении

подачи топлива в двигатель, которое

может иметь место в условиях

эксплуатации, коэффициент избытка

воздуха может достигать еще существенно

больших значений (до 20…30 и более).

однородная топливо-воздушная смесь,

как было указано выше, не воспламеняется

и не горит. При резком уменьшении

подачи топлива в двигатель, которое

может иметь место в условиях

эксплуатации, коэффициент избытка

воздуха может достигать еще существенно

больших значений (до 20…30 и более).

Вторая важная особенность этих камер состоит в том, что скорость потока воздуха или топливо-воздушной смеси в них (выбираемая с учетом требований к габаритным размерам двигателя) существенно превышает скорость распространения пламени. И, если не принять специальных мер, пламя будет унесено потоком за пределы камеры сгорания

Поэтому организация процесса

горения топлива в основных камерах

ГТД основывается на следующих двух

принципах, позволяющих обеспечить

устойчивое горение топлива при больших

значениях  и высоких скоростях движения потока

в них:

и высоких скоростях движения потока

в них:

1. Весь поток воздуха, поступающий в камеру сгорания, разделяешься на две части, из которых только одна часть (обычно меньшая) подается непосредственно в зону горения (где за счет этого создается необходимый для устойчивого горения состав смеси). А другая часть направляется в обход зоны горения (охлаждая снаружи жаровую трубу) в так называемую зону смешения (перед турбиной), где смешивается с продуктами сгорания, понижая в нужной мере их температуру;

2. Стабилизация пламени в зоне горения обеспечивается путем создания в ней зоны обратных токов, заполненной горячими продуктами сгорания, непрерывно поджигающими свежую горючую смесь.

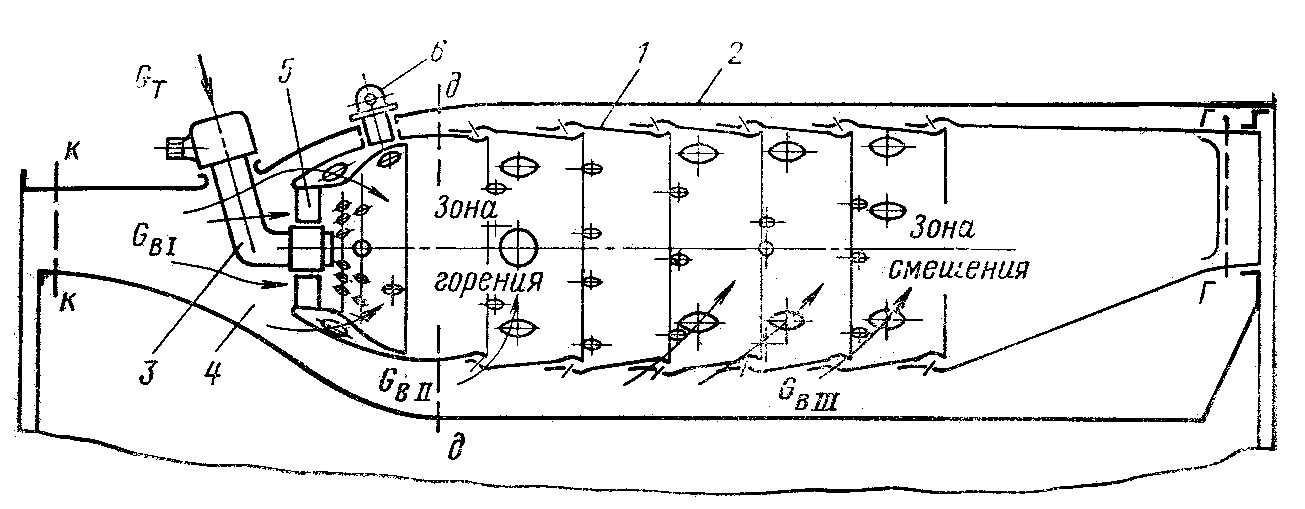

Рис. 9.4. Схема основной камеры сгорания

Для примера на рис. 9.4 показана схема одного из вариантов трубчато-кольцевой камеры сгорания. Камера состоит из жаровой трубы 1 и корпуса 2. В передней части жаровой трубы, которую называют фронтовым устройством, размещаются форсунка 3 для подачи топлива и лопаточный завихритель 5. Для уменьшения скорости воздуха в камере на входе в нее (за компрессором) выполняется диффузор 4, благодаря которому скорость воздуха перед фронтовым устройством обычно не превышает 50 м/с. Воздух, поступающий в камеру

сгорания из компрессора, делится на две

части. Одна часть направляется в зону

горения, а вторая часть

в зону смешения. Часть воздуха, поступающая

в зону горения, в свою очередь делится

еще на две части. Первая часть, так

называемый первичный воздух  (см. рис. 9.4), поступает непосредственно

через фронтовое устройство к месту

расположения факела распыла топливной

форсунки и используется для формирования

богатой топливной смеси такого состава,

который обеспечивал бы на всех режимах

достаточно быстрое и устойчивое

сгорание.

(см. рис. 9.4), поступает непосредственно

через фронтовое устройство к месту

расположения факела распыла топливной

форсунки и используется для формирования

богатой топливной смеси такого состава,

который обеспечивал бы на всех режимах

достаточно быстрое и устойчивое

сгорание.

Вторая его часть (так

называемый вторичный воздух  )

через боковые отверстия в жаровой трубе

поступает в камеру для завершения

процесса горения (первичного воздуха

для этого недостаточно). Общее количество

воздуха, поступающего в зоны горения

(т.е.

)

через боковые отверстия в жаровой трубе

поступает в камеру для завершения

процесса горения (первичного воздуха

для этого недостаточно). Общее количество

воздуха, поступающего в зоны горения

(т.е. )

обеспечивает в ней коэффициент избытка

воздуха порядка

)

обеспечивает в ней коэффициент избытка

воздуха порядка = 1,6…1,8, что соответствует устойчивому

горению, полному сгоранию и температуре

порядка 1800…1900 К.

= 1,6…1,8, что соответствует устойчивому

горению, полному сгоранию и температуре

порядка 1800…1900 К.

Если допустимая температура газов перед турбиной ниже этой величины, необходимый для её уменьшения третичный (или смесительный) воздух поступает в жаровую трубу через задние ряды отверстий или щелей, быстро снижая их температуру до допустимой. При этом важно подчеркнуть, что, если какая-то часть топлива не успеет сгореть до попадания в зону смешения, то дальнейшее ее догорание практически уже не произойдет, так как коэффициент избытка воздуха возрастает до значений, превышающих предел устойчивого горения.

Число, расположение и форма отверстий для подвода третичного воздуха подбираются таким образом, чтобы обеспечить желаемое поле температур газа перед турбиной.

Подвод первичного и вторичного воздуха в жаровую трубу должен быть организован так, чтобы в зоне горения создавалась нужная структура потока. Эта структура должна обеспечить хорошее смешение топлива с воздухом и наличие мощных обратных токов, обеспечивающих надежное воспламенение свежей смеси на всех режимах работы камеры.

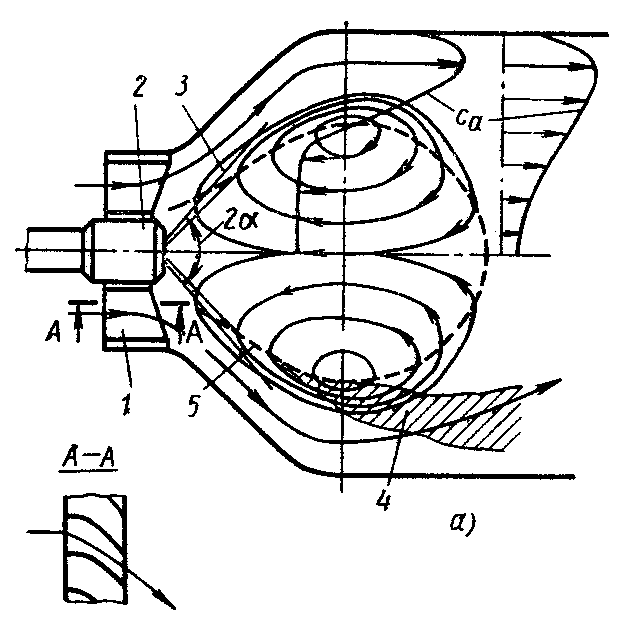

Рис. 9.5. Зона обратных токов

в основной камере сгорания

Структура потока в передней части жаровой трубы камеры сгорания с так называемым лопаточным завихрителем показана схематично на рис. 9.5. Воздух поступает сюда через завихритель 1, лопатки которого закручивают поток (подобно лопаткам входного направляющего аппарата компрессора). Далее воздух движется вдоль поверхности жаровой трубы в виде конической вихревой струи. Вихревое движения воздуха приводит к понижению давления в области за завихрителем, вследствие чего в эту область устремляется газ из расположенных дальше от фронтового устройства участков жаровой трубы. В результате здесь возникает зона обратных токов, граница которой показана на рисунке линией 5. Топливо-воздушная смесь, образовавшаяся за фронтовым устройством, при запуске двигателя поджигается огненной струей, создаваемой пусковым воспламенителем 6 (см. рис. 9.4). Но в последующем горячие продукты сгорания вовлекаются в зону обратных токов и обеспечивают непрерывное поджигание свежей смеси. Кроме того, горячие газы, циркулирующие в этой зоне, являются источником теплоты, необходимой для быстрого испарения топлива.Могут использоваться и другие схемы основных камер сгорания с несколькими форсунками (несколькими рядами форсунок), с другими способами создания зоны обратных токов и т.д. Но общие принципы организации рабочего процесса в них остаются такими же.

ФОРСАЖНЫЕ КАМЕРЫ СГОРАНИЯ И ОРГАНИЗАЦИЯ ПРОЦЕССА

ГОРЕНИЯ В НИХ

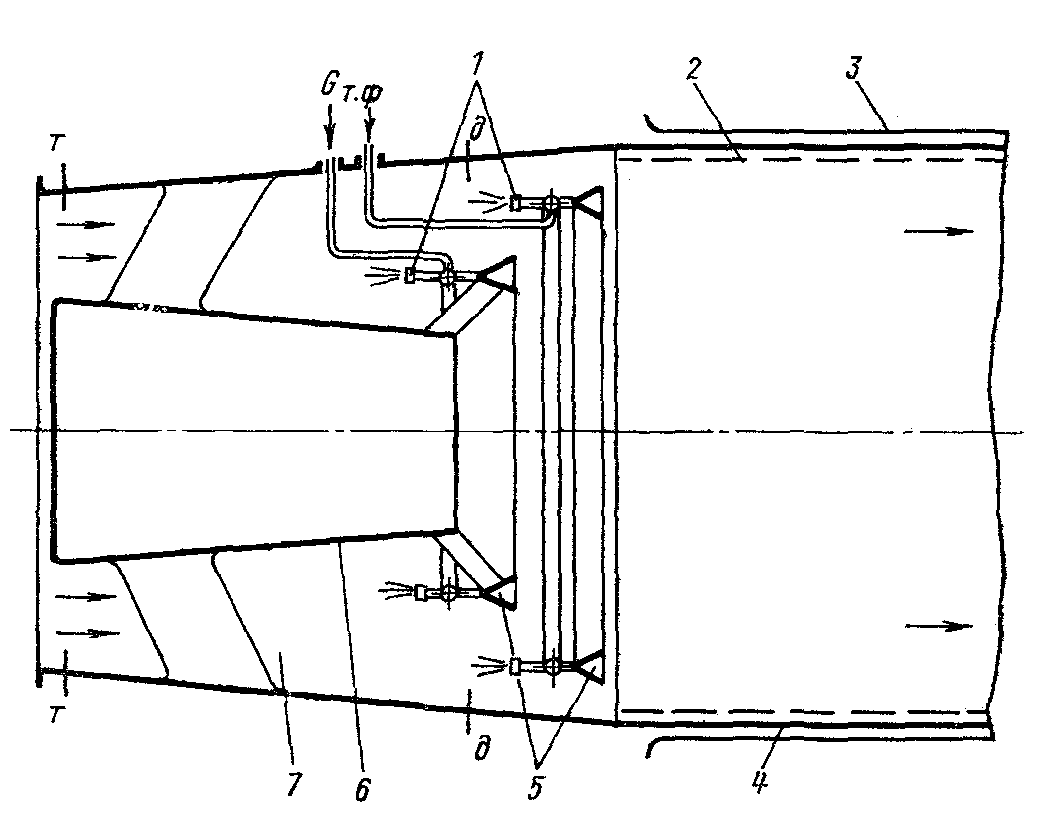

Рис. 9.6. Схема форсажной камеры сгорания

Состав горючей смеси в форсажной камере отличается от такового в основных камерах сгорания прежде всего тем, что на расчетном режиме их работы температура газа на выходе из неё составляет 2000…2300 К, что может быть достигнуто только при суммарном коэффициенте избытка воздуха ,

уже не требующем снижения для организации

процесса горения. Поэтому в форсажной

камере отпадает необходимость разделения

её на зону горения и зону смешения. Кроме

того, температура среды, в которую

впрыскивается топливо, здесь выше, чем

в основных камерах сгорания, что облегчает

процесс испарения топлива и последующего

воспламенения смеси. Но скорость потока

газа в форсажных камерах по габаритным

соображениям приходится иметь значительно

более высокой, чем в основных камерах

(порядка нескольких сотен м/с). Поэтому

для стабилизации процесса горения в

них также организуются зоны обратных

токов. Кроме того, в связи с тем, что

коэффициент избытка воздуха

,

уже не требующем снижения для организации

процесса горения. Поэтому в форсажной

камере отпадает необходимость разделения

её на зону горения и зону смешения. Кроме

того, температура среды, в которую

впрыскивается топливо, здесь выше, чем

в основных камерах сгорания, что облегчает

процесс испарения топлива и последующего

воспламенения смеси. Но скорость потока

газа в форсажных камерах по габаритным

соображениям приходится иметь значительно

более высокой, чем в основных камерах

(порядка нескольких сотен м/с). Поэтому

для стабилизации процесса горения в

них также организуются зоны обратных

токов. Кроме того, в связи с тем, что

коэффициент избытка воздуха в форсажной камере на её расчетном

режиме близок к единице, необходимо

обеспечит такое распределение

впрыскиваемого топлива по пространству

камеры, при котором по возможности было

бы исключено местное переобогащение

смеси, ведущее к неполному сгоранию.

в форсажной камере на её расчетном

режиме близок к единице, необходимо

обеспечит такое распределение

впрыскиваемого топлива по пространству

камеры, при котором по возможности было

бы исключено местное переобогащение

смеси, ведущее к неполному сгоранию.На рис. 9.6 показана типичная схема форсажной камеры сгорания, установленной за турбиной ТРД. На входе в камеру имеется небольшой диффузор 7. За ним расположено фронтовое устройство, состоящее из нескольких стабилизаторов пламени 5 (пластин или колец vобразного сечения) и большого числа (часто нескольких десятков) форсунок 1, объединенных в несколько топливных коллекторов (на рис. 9.6 их два). Большое число форсунок обеспечивает равномерность состава смеси по объему камеры, а наличие нескольких коллекторов позволяет путем их частичного отключения сохранить на пониженных режимах (т.е. при сниженном общем расходе топлива) необходимый для устойчивого горения состав смеси около тех форсунок, которые еще не отключены.

Виды камер сгорания

Камеры сгорания В современных бензиновых двигателях с верхним расположением клапанов преимущественно используются камеры сгорания следующих типов: полусферические, полисферические, клиновые, плоскоовальные, грушевид- ные, цилиндрические. Существуют смешанные варианты камер сгорания. Форма камеры сгорания определяется расположением клапанов, формой днища поршня, расположением свечи, а иногда и двух свечей зажигания, наличием вытеснителей. При проектировании двигателя с учетом применяемого топлива и заданной степени сжатия к камерам сгорания предъявляются следующие требования: обеспечение высоких скоростей сгорания, снижения требований к октановому числу топлива, минимальных потерь с охлаждающей жидкостью, низкой токсичности, технологичности производства. Это определяется следующими условиями: —компактностью камеры сгорания; камеры сгорания к рабочему объему цилиндров. Как уже отмечалось, одним из способов повышения эффективного КПД двигателя является увеличение степени сжатия. Основной причиной ограничения степени сжатия является опасность появления аномальных процессов сгорания (детонации, калильного зажигания, грохота и др.). У современных серийных двигателей, имеющих достаточно высокие степени сжатия, дальнейшее их увеличение даст сравнительно небольшой эффект и связано с необходимостью решения ряда проблем. Прежде всего — это возникновение детонации. Именно она определяет требования к величине степени сжатия и форме камеры сгорания. После воспламенения рабочей смеси от искры фронт пламени распространяется по камере сгорания, давление и температура в этой части заряда растут до 50…70 бар и 2000…2500 С, в наиболее удаленной от свечи части рабочей смеси происходят предпламенные химические реакции. При невысокой частоте вращения коленчатого вала, особенно в двигателях с большим диаметром цилиндров, время на эти реакции иногда оказывается достаточным, чтобы остаточная часть заряда сгорала с высокими скоростями (до 2000 м/с). Детонационное сгорание вызывает появление ударных волн, распространяющихся по камере сгорания с высокой скоростью, вызывая металлические стуки, иногда неправильно называемых стуком пальцев. Ударная волна, разрушая пристеночный слой газов с пониженной температурой, способствует повышению теплоотдачи в стенки цилиндра, камеры сгорания, тарелки клапанов, днище поршня, вызывая их перегрев и увеличивая тепловые потери в двигателе. Работа с сильной детонацией приводит к общему перегреву двигателя, ухудшению мощностных и экономических показателей. При длительной езде с интенсивной детонацией начинается эрозия стенок камеры сгорания, оплавление и задиры поршня, повышенный износ верхней части цилиндра из-за срыва масляной пленки, поломка перемычек между канавками поршневых колец и задиры зеркала цилиндра, прогар прокладки головки цилиндров. К числу факторов, влияющих на требования к октановому числу топлива, относится компактность камеры сгорания, характеризуемая степенью нарастания объема сгоревшей части смеси (в % к полному объему камеры сгорания) по мере удаления условного фронта пламени от свечи. Наиболее компактными являются полусферические, шатровые камеры сгорания, имеющие пониженные требования к октановому числу. Однако для повышения степени сжатия до 9,5… 10,5 в полусферических или полисферических камерах иногда приходится днище поршня делать выпуклым, что существенно ухудшает степень компактности и соответственно повышает требования к октановому числу, которые возрастают на 3…5 единиц. В современных двигателях с 4 клапанами в одном цилиндре свеча располагается в центре камеры сгорания. Это обеспечивает максимальную степень нарастания объема. Другим параметром, характеризующим антидетонационные качества, является степень турбулизации смеси в процессе сгорания. Интенсивность турбулизации зависит от скорости и направления потока смеси на входе в камеру сгорания. Одним из способов создания интенсивной турбулизации является увеличение площади вытеснителя (объема расположенного между днищем поршня и плоскостью головки цилиндров) с целью турбулизации заряда для увеличения скорости сгорания. Вытеснители имеют клиновые, овальные, грушевидные камеры сгорания. При замене плоскоовальной камеры сгорания на грушевидную, увеличении за счет этого площади вытеснителя при одновременном уменьшении его высоты на двигателях автомобилей УАЗ удалось без изменения требований к ОЧ топлива поднять степень сжатия на 0,5, за счет чего расход топлива уменьшился на 5…7%, а мощность увеличилась на 4… 5%. У двигателей УЗАМ 331 и у некоторых двигателей грузовых автомобилей (ЗИЛ-508.10) для создания вихревого движения заряда перед впускным клапаном канал выполнялся улиткообразным. Однако при высоких скоростях смеси это приводило к увеличению сопротивления и соответственно снижению мощностных показателей. Поэтому последние модели двигателей УЗАМ выпускаются с обычным впускным каналом. Полусферические, полисферических цилиндрические камеры сгорания практически не имеют вытеснителя, поэтому их антидетонационные качества (по индексу детонации) уступают камерам с вытеснителями. При массовом производстве двигателей за счет отклонения размеров деталей кривошипно-шатунного механизма и объема камеры сгорания фактическая степень сжатия двигателя одной модели может отличаться на значительную величину (в пределах одной единицы). Поэтому для автомобиля одной и той же модели часто требуются бензины с разным октановым числом. Фактическую степень сжатия приблизительно можно определить при помощи компрессометра. а — полусферическая; б — полусферическая с вытеснителем; в — сферическая; г — шатровая; д — плоскоовальная; е -клиновая; з — цилиндрическая камера сгорания в поршне; ж — полуклиновая с частью камеры в поршне; Общие знания о двигателях внутреннего сгорания на главную 0-100 км/ч 0-100

|

Нераздельные камеры сгорания

Нераздельные камеры сгоранияБыстро войти через сайт:

Преимущества зарегистрированных пользователей

?

Преимущества зарегистрированных пользователей:

- после авторизации автоматическое заполнение формы записи на техобслуживание;

- возможность редактирования всех своих комментариев;

- уведомлении письмом об ответе на Ваш комментарий;

- упрощение процедуры оформления покупок в интернет-магазине;

- ведение истории покупок в интернет магазине.

J

L

LЗакрыть товар

VПредыдущий

СледующийW

ttttt ttttt

Рейтинг: 0

0 голосов

17.08.2014 / 19.12.2014 • 3810 / 531 ttttt ttttt

- В этих камерах основную долю энергии смесеобразования составляет кинетическая энергия, полученная топливом при впрыске. Энергия воздушного вихря меньше энергии топлива.

- К недостаткам относят: большая высота головки поршня. Вследствие чего его масса и инерционные нагрузки возрастают, что может явиться препятствием для форсирования по частоте.

- Процесс сгорания и смесеобразования зависит от организации воздушного заряда в процессе впуска.

- Унос продуктов горения из зоны реагирования и исключение заброса продуктов сгорания в зону соседней струи достигается выбором числа распыливающих отверстий в соответствии со скоростью вихря. Гомогенизация и однородность смеси достигается за счёт подачи топлива в мернораспыленном виде.

- Углы опережения впрыскивания, соответствующие Ymine при работе ТА с различными объёмными скоростями подачи топлива, имеют значения при которых струи достигают стенки камеры сгорания в момент близкий к началу воспламенения.

- Увеличение давлений впрыска позволяет работать с меньшими опережениями впрыска.

- Устанавливаются форсунки с медной проволокой под головку блока, чтобы обеспечить полное выступание наконечника распылителя из головки блока.

- Небольшое дымление прогретого дизеля на всех режимах, превышающих 50% номинальной мощности, не является браковочным показателем при отсутствии следов масла на кромках выпускного патрубка.

- Нарушение геометрии сопловых отверстий приведет к неравномерному накоплению топлива в отдельных частях КС и процесс смесеобразования будет происходить неодинаково.

О влиянии формы камеры сгорания на детонационные процессы ⋆ CHIPTUNER.RU

О влиянии формы камеры сгорания на детонационные процессы

(или, как я тиранил две машинки и четыре головки с помощью датчика с поджигом)

(с) A.R Андрей Рыбалкин, Саратов

Толкнуло меня на это занятие наличие у меня Motodoc II и знакомых спортсменов – автогонщиков – энтузиастов. Энтузиастов – потому что все делали своими руками за свои денежки. И при этом еще умудрялись неплохо ездить на соревнованиях по кроссу.

Немного об моторах. Оба мотора ВАЗ 21083, карбюраторные.

Первый мотор – объем 1.7. Стоит КВ – ?, поршня – ?

Теперь самое главное – головка. Расчет головки, как и форма камеры сгорания изначально мне были не известны – не делиться народ информацией…. Распредвал тоже какой-то «из Тольятти», с подъемом кулачка – ?. Клапана увеличенного диаметра, облегченные, толкатели обычные, неспортивные (почему это отметил – увидите позже)

Второй мотор ‑1.6, КВ 78.4, поршня 82.4.

Тут ребята не стали сильно мудрить, и купили голову в сборе в Тольятти (готовый продукт, увеличенные клапана, спортивные толкатели, РВ, шестерня, расточенные каналы, все ровненько, красиво, в общем продукт за 1000 уев, но как в последствии оказалось – стоящий. Но об этом – тоже потом).

Теперь о методике. В наличии имеется датчик с поджигом, с помощью которого можно снять индикаторную диаграмму. К сожалению, это не измерительная свеча, в связи с чем, он немного увеличивает объем камеры сгорания, и немного меняет форму. Но с учетом того, что сам датчик неизменный при всех измерениях, можно этой погрешностью пренебречь. Второе, чем пока пренебрегаю, – это работа двигателя без нагрузки (хотя это и не совсем правильно, но в данном случае это можно сделать, т.к. моторы карбюраторные, центробежный регулятор заклинен, вакуумный отсутствует как класс. Зажигание устанавливается на 3000 – 32–35 градусов (здесь тоже обратите внимание – поясню позже). Зажигание практически неизменно 32–38 градусов в диапазоне от 1500 до 7500 оборотов (ниже мотор нормально не работает, выше – не стал насиловать прибор)

Как показала практика (да простит меня дядька Миша Сорокин) теория газообмена на спортивных вала не совсем срастается, по этому сам газообмен я рассматривать не буду. Почему не срастается – не пойму. Голову сломал, теперь буду дядьку Мишу пытать… Хотя отдельные моменты ( не самого газообмена, а работы ГРМ) покажу.

Кроме того, здесь я не буду касаться вопросов смесеобразования (хотя, внимательно прочитавший дядьки Мишин диск в Лосево, увидит обогащенную смесь) .

О методике просмотра. Для просмотра необходимо иметь программу Motodoc II версии 2.0. Программу для просмотра можно взять здесь.

Итак, испытание первое.

Мотор работает неровно, 1000 оборотов. Мотор изрядно трясет, по словам «пилота», машина «немного тупит» . Здесь сразу хочу сказать, что пилот – Мастер спорта СССР по автокроссу, по этому об его оценке поведения автомобиля можно не улыбаться. Газообмен – 335, зажигание ‑25. Картинку не сохранил, думал не понадобиться, статья тогда еще не планировалась. Установка зажигания на 35 градусов, попытка отрегулировать газообмен на 360 градусов. Получилось что-то типа осцилограмма_1. Мотор заработал ровнее, улучшился набор оборотов без нагрузки до 5000. Пробная поездка, и… резюме – на «низах – поехала, после 5000 – встала» А у них после 5000 вся жизнь начинается… Вкручиваю датчик с поджигом. Разгон, и… осцилограмма_2. На картине видим сильную детонацию, неравномерное горение смеси, особенно после 4000 об./мин.

Я рискую сделать вывод – мала степень сжатия, неоптимальная форма КС, много острых граней… В ответ слышу «Да и мне кажется, что надо немного поднять степень сжатия. И я немного торопился, кое-где не подрезал острые кромки, а тут Сурик шарошки выпросил». Сурик – это другой спортсмен…

Человек уезжает на два дня, «пилить голову». Пока он занят этим делом, немного расскажу об увиденном в диаграмме газообмена. На диаграмме хорошо видна загогулина на участке закрытия выпускного клапана. Это как раз тот момент с толкателями, обычными. При большом подъеме кулачка распредвала поднимается регулировочная шайба, и получается такая картинка…. О том как этого избежать – говорить не буду, все давно это знают. (кстати, на Тольяттинской головке такого не было, как и на третьей головке этого пилота. Туда он поставил спортивные толкатели)

Второй заезд. Голова «подрезана, КС обработана». Машина поехала лучше на высоких оборотах. Результат замеров на осцилограмме_3. Здесь видно, что горение смеси стало более устойчивым, детонация проявляется меньше, и как бы «очагово» ( хотя это может быть и погрешности съема информации, или качество бензина). Но тенденция на лицо. Но все равно, на высоких оборотах пилоту не нравится. Отчасти, это можно объяснить детонацией, а отчасти… тем, про что я говорил – нестыковка теории газообмена на нестандартных валах. При установке на 345 градусов машина на верхах полетела. Но на низах работала неустойчиво….

Третий приезд состоялся совсем недавно. Пилот опять изваял очередную головку. Установил в нее спортивные толкатели. Заехал выставить зажигание, и проверить детонацию. По словам пилота, машина сейчас едет очень хорошо. Но, по его мнению, зажигание рановато. Действительно, было 39 градусов. Поставил 35. Результат измерений датчиком с поджигом на осцилограмме_4. Здесь сразу заметно, что в этой головке были учтены все огрехи предыдущих вариантов. Детонация хоть и наблюдается, но очень незначительная, процесс сгорания идет гораздо ровнее. Кроме того, вот так выглядит работа спортивных толкателей. Почувствуйте разницу – осцилограмма_5.

Теперь второй автомобиль.

Вот что получилось при снятии информации с этой головки – осцилограмма_6. Здесь заметно, что к обработке головки подошли профессионально. Сгорание очень ровное, детонации практически