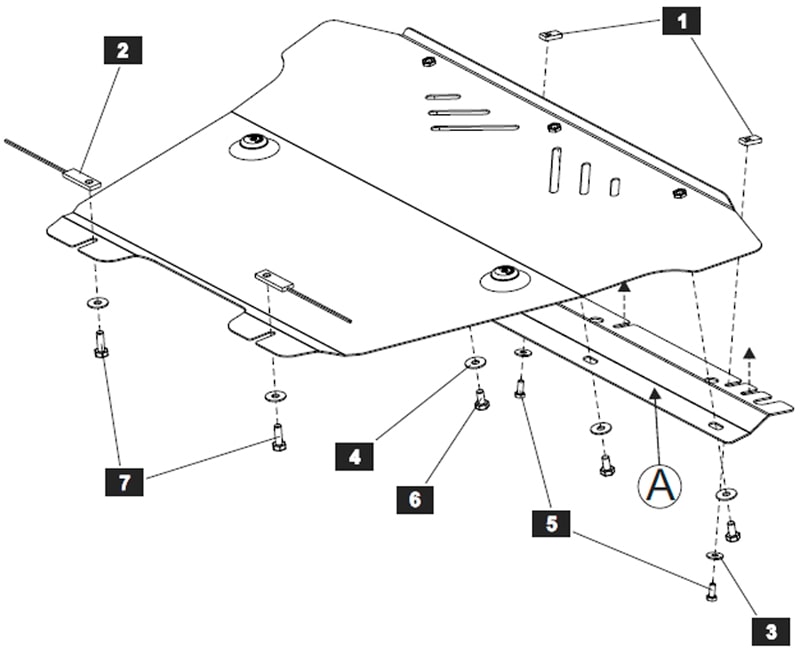

Крепеж защиты картера

Замена крепежа защиты картера и остальных — Suzuki Grand Vitara, 2.4 л., 2008 года на DRIVE2

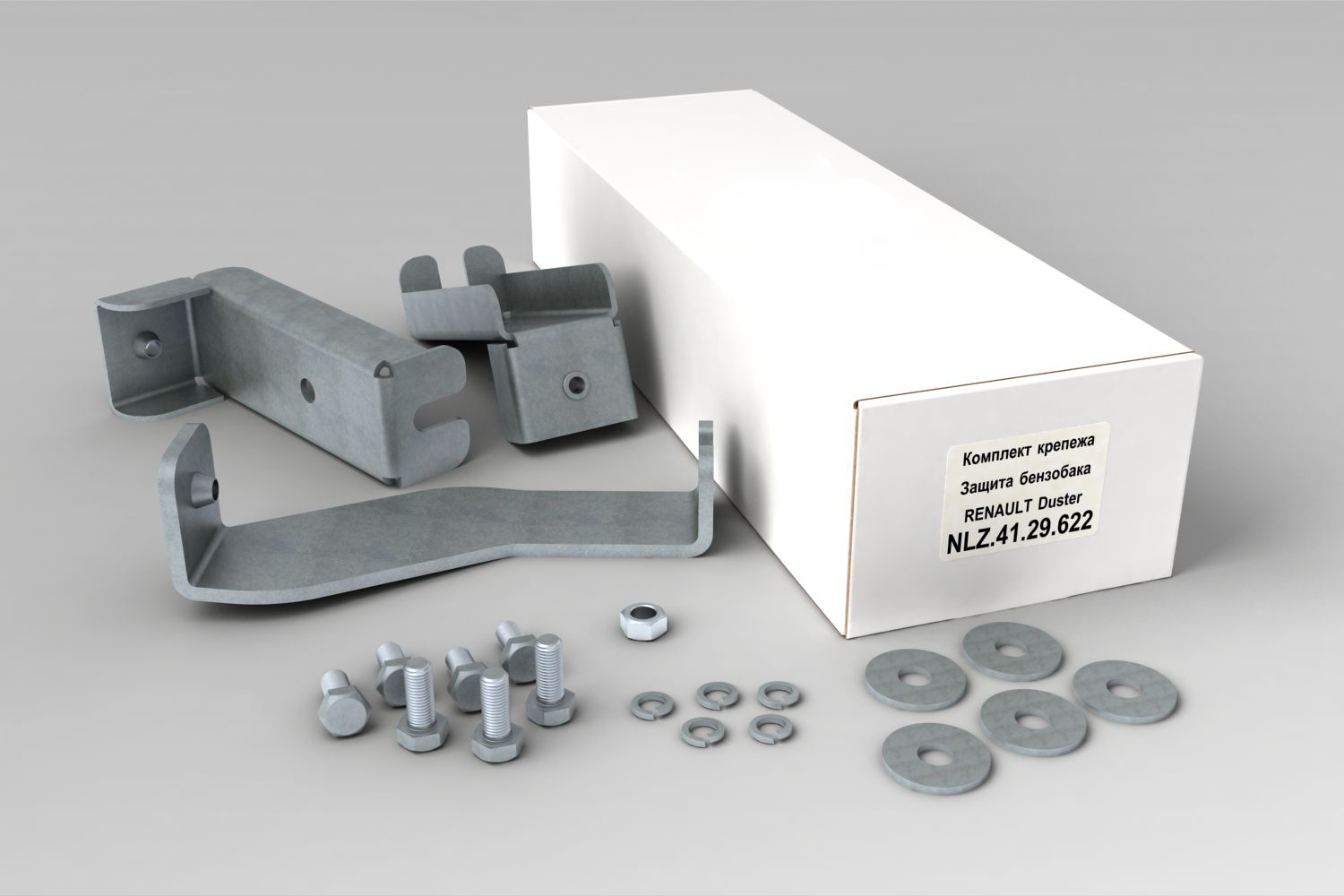

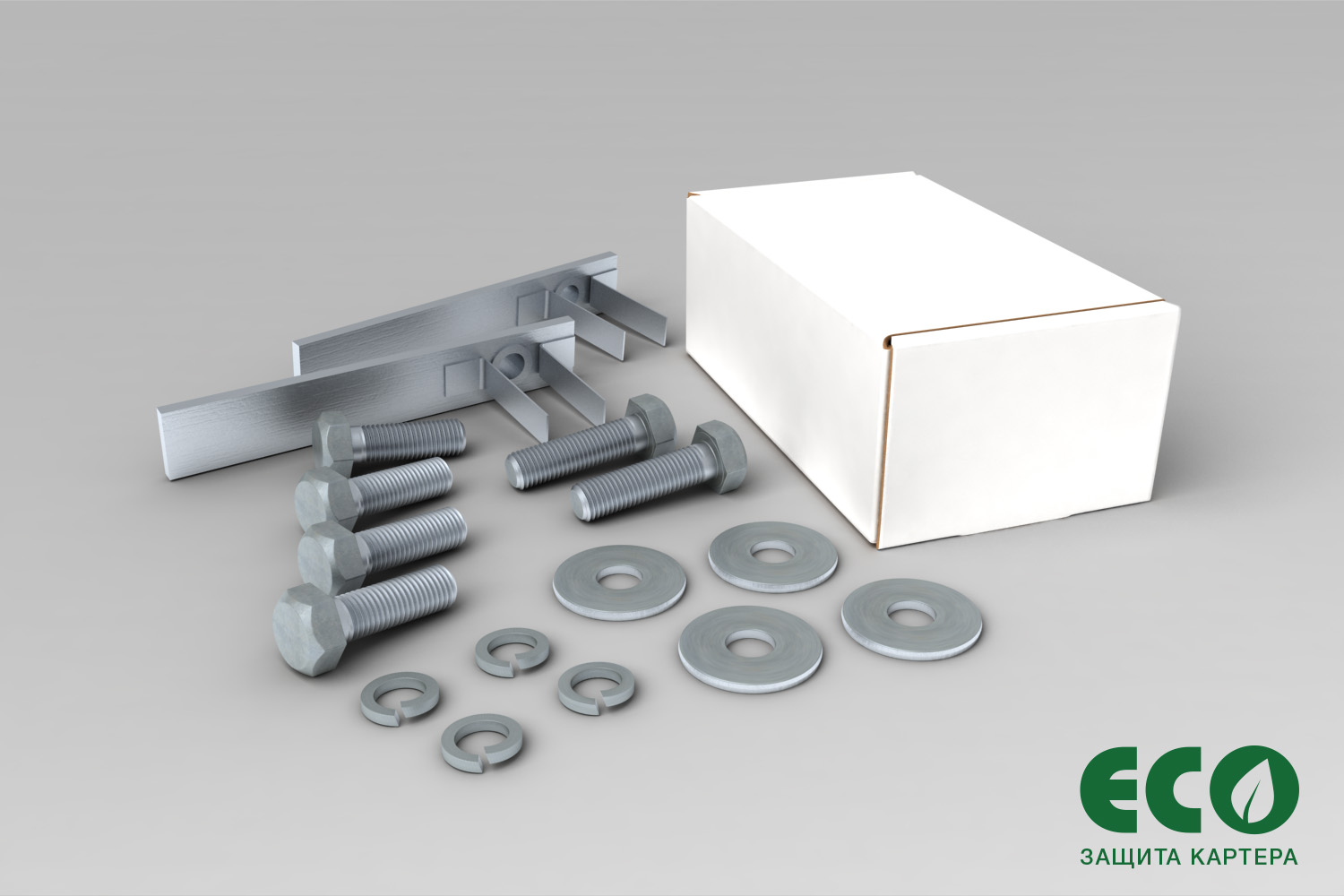

При смене масла, пришлось снять защиту картера, причем один болт срезал болгаркой, два обломались, а один со скрипом выкрутился. Ну что делать надо искать новые планки для болтиков, за чем я обратился во всемогущую сеть. Первым впечатлением после звонков по магазинам, занимающимся разного рода защитами, было недоумение, т.к все предлагали купить крепеж в комплекте с самой железкой и на резонный вопрос зачем мне еще один противень, отвечали, что мол не положено отдельно торговать.В общем спустя полчаса поисков и пробивания каталожных номеров крепежа, удалось выяснить, что у меня стоит защиты от фирмы NOVLINE. Далее оказалось всё просто, в конторе с адресом # удалось найти крепеж отдельно от плит и успешно его заказать в достаточном количестве на будущее. Вот они красавчики

Привожу каталожники для всех трех крепежей:

Крепеж защиты картера: NLZ.

Крепеж защиты раздатки: NLZ.47.05.222 NEW

Также болты были заменены на нержавейку M8Х20, а сами планки щедро промовилены.

Цена вопроса: 378 ₽ Пробег: 53700 км

Установка защиты картера двигателя и особенности его крепления

С целью сохранения целостности днища картера двигателя рекомендуется установка специальной защиты от повреждений. Это необходимо, чтобы никакие камни или другие элементы не нанесли серьезного урона силовой установке автомобиля. Особенно это актуально для внедорожников, которые часто используются для езды по бездорожью. Для крепления защиты картера используются стандартные места, которые в конструкции современных автомобилей предусмотрены заводом-изготовителем.

Назначение защиты картера двигателя

Сразу стоит отметить, что большинство производителей транспортных средств не включают подобные элементы в базовые комплектации. В результате силовая установка становится уязвимой к возможным повреждениям. К ним приводит наезд на камень, попадание в яму, либо вовсе удар о какой-либо предмет. Как следствие – пробитие поддона мотора, ведь материалы, из которых он выполняется, обычно очень слабо противостоят механическим повреждениям, и вытекание из силовой установки моторного масла.

К ним приводит наезд на камень, попадание в яму, либо вовсе удар о какой-либо предмет. Как следствие – пробитие поддона мотора, ведь материалы, из которых он выполняется, обычно очень слабо противостоят механическим повреждениям, и вытекание из силовой установки моторного масла.

Когда происходит повреждение картера силовой установки, снижается уровень масла в моторе. В результате чего наступает «масляное голодание», при котором повышается износ основных узлов двигателя. Другой уязвимой деталью в машинах считается коробка передач. Это также обусловлено её низким расположением. С целью сохранности этих двух элементов проводится установка подобной конструкции.

Конструктивные особенности защиты картера и его креплений

Когда в автомобилях установка двигателя происходит продольным образом, есть необходимость закрывать данным способом исключительно область поддона. Здесь элементы коробки передач расположены несколько сзади, благодаря чему находятся в относительной безопасности.

Важно отметить, что месторасположение крепежей защиты картера определяется типом кузова самого автомобиля. Производителем учитываются особенности расположения различных элементов. К примеру, место передних креплений должно располагаться так, чтобы был доступ к отверстиям для слива масла, а также замены различных фильтров. В некоторых моделях предусматривают специальные технологические отверстия, либо люки, посредством которых это проводится. В результате обслуживание, а также ремонт автомобиля проводится без особых усилий.

Виды защиты картера

В настоящее время нет четкого государственного стандарта относительно параметров подобных изделий. По этой причине существуют разные формы и из разные материалы изготовления. Каждый автомобильный производитель делает по своему усмотрению. При этом некоторые варианты выпускаются исключительно на одну модель, а другие универсальные, благодаря чему могут быть установлены на различные варианты кузовов. Важным критерием, по которому различают защитные листы, – это тип материала, применяемый для их изготовления.

Каждый автомобильный производитель делает по своему усмотрению. При этом некоторые варианты выпускаются исключительно на одну модель, а другие универсальные, благодаря чему могут быть установлены на различные варианты кузовов. Важным критерием, по которому различают защитные листы, – это тип материала, применяемый для их изготовления.

Стальные

Наиболее распространенный материал для таких элементов – это сталь. Причина популярности подобных вариантов заключается в низкой цене, а также высокой прочности изделия. Обычно они имеют толщину в пределах 0,2-0,3 см. Правильная защита, выпущенная производителем, имеет ребра жесткости и глубокий рельеф, обеспечивающие высокую прочность и надежность конструкции.

Алюминиевые

Другой материал – алюминий, он существенно легче стали, из-за чего имеет более низкий уровень прочности из-за своей мягкости. В результате, чтобы обеспечить достаточный уровень прочности, рекомендуется использование изделия толщиной 0,8-1 см. У стандартных вариантов эти показатели составляют в среднем 0,5 см, поэтому защита с толщиной в 0,2 см из стали более предпочтительнее. Кроме того, стоимость алюминиевых изделий в несколько раз выше.

Кроме того, стоимость алюминиевых изделий в несколько раз выше.

Пластиковые

Наименее прочные варианты, используемые в качестве защиты картера для форд фокус 2 поколения, киа рио и иных моделей, – это изделия из пластика. Благодаря своей уникальности они имеют широкий спектр применения.

Пластиковые изделия легкие, но при этом и хрупкие, в результате чего способны предотвратить пробитие только от небольших камешков, но в случае более серьезных нагрузок ломаются. Другой особенностью таких конструкций считается их полная непригодность к ремонту при повреждении. Это обусловлено тем, что в отличие от металла такие варианты не изгибаются, а трескаются и ломаются.

Правила и критерии выбора защиты картера

К элементам защиты предъявляется ряд требований, которым она должна соответствовать:

- возможность прочного крепления к кузову;

- наличие продольного профиля, а также прогиба, необходимого для ухода силовой установки вниз в случае лобового столкновения;

- прочные ребра жесткости, а также наличие глубокого рельефа;

- присутствие необходимых технологических отверстий с люками;

- изделие должно быть единым элементом;

- допустимый уровень прогиба при нагрузке в 100 кг не должен превышать 2-2,5 см.

Установка защиты картера своими руками

По причине того, что такой элемент прост в монтаже, крепление защиты можно выполнить даже своими руками. Сначала автомобиль поднимают на подъемнике, либо загоняют на смотровую яму. После этого осуществляется демонтаж прежних конструкций и проводится очистка мест крепления от грязи. Когда все отверстия на корпусе автомобиля и защите совпадают можно приступать к установке. С целью обеспечения фиксации элемента следует применять не шпильки крепления, а болты с широкими шайбами, которые позволяют добиться устойчивости, особенно у металлических изделий.

Защита картера – это специальный элемент из листового материала, предназначенный для сохранности двигателя и коробки передач от повреждений. Она необходима, чтобы исключить удар камня по днищу силовой установки, а также обеспечить её сохранность при попадании в яму. Выбрать можно разные виды таких изделий, которые легко устанавливаются самостоятельно.

youtube.com/embed/LCrvEQLw_KE?feature=oembed»/>

Ремонт креплений защиты картера — Chevrolet Lacetti 5D, 1.6 л., 2009 года на DRIVE2

Защита картера наверно самое больное и единственное проблемное место в моей машине. Любое её снятие и установка превращаются в цирк: то резьба сорвется, то раскрутится, то не закрутится, то ещё какая нибудь мелочь, которая заставит расстроиться.Т.к. мой друг Klopyra очень гостеприимен и отзывчив, я забурился к нему в гараж (23 февраля) и мы начали лечить недуг.

Сергиево Посадский West Coast Customs

Пара слов о защите:— она офигенная— спасала меня много раз— выдерживает любые удары, даже удары, подбрасывающие машину (а что вы хотели?, дороги Перми!)

— хотел поменять, но не нашел защит с 3мм толщиной— крепится защита болтами, они вкручиваются в специальные лепестки с резьбой.— чтобы снять защиту передние болты надо открутить полностью, задние ослабить.— защиту такую поставил официальный дилерВообщем, еле-еле сняли её и пошли к столуТо чувство, когда в гараже есть все

Крепления

все 4 болта разные

Мелкие пластины совсем унылы, их мы выбросили и сделали новые:Взяли не коцаные болты, гроверы, шайбы и нарезали под них новую резьбу.

Стрелками пометил отверстия которые используем для монтажа

Дальше устанавливаем:как-то так

не сложно заметить, что защита то боевая

После установки долбим кулаком по защите, посторонних шумов нет, все довольны!новые болты под эту резьбу поставил. Болт на 35мм, шайба и гровер на M10

Page 2

Защита картера наверно самое больное и единственное проблемное место в моей машине. Любое её снятие и установка превращаются в цирк: то резьба сорвется, то раскрутится, то не закрутится, то ещё какая нибудь мелочь, которая заставит расстроиться.Т.к. мой друг Klopyra очень гостеприимен и отзывчив, я забурился к нему в гараж (23 февраля) и мы начали лечить недуг.

Сергиево Посадский West Coast Customs

Пара слов о защите:— она офигенная— спасала меня много раз— выдерживает любые удары, даже удары, подбрасывающие машину (а что вы хотели?, дороги Перми!)

— хотел поменять, но не нашел защит с 3мм толщиной— крепится защита болтами, они вкручиваются в специальные лепестки с резьбой. — чтобы снять защиту передние болты надо открутить полностью, задние ослабить.— защиту такую поставил официальный дилерВообщем, еле-еле сняли её и пошли к столу

— чтобы снять защиту передние болты надо открутить полностью, задние ослабить.— защиту такую поставил официальный дилерВообщем, еле-еле сняли её и пошли к столуТо чувство, когда в гараже есть все

Крепления

все 4 болта разные

Мелкие пластины совсем унылы, их мы выбросили и сделали новые:Взяли не коцаные болты, гроверы, шайбы и нарезали под них новую резьбу.Стрелками пометил отверстия которые используем для монтажа

Дальше устанавливаем:как-то так

не сложно заметить, что защита то боевая

После установки долбим кулаком по защите, посторонних шумов нет, все довольны!новые болты под эту резьбу поставил. Болт на 35мм, шайба и гровер на M10

Переделал крепеж защиты картера — KIA Ceed SW, 1.6 л., 2010 года на DRIVE2

Машина мне досталась со стальной защитой картера. Это хорошо. Но способ крепежа ее к подрамнику мне не понравился: 3 сопливых болтика с резьбой М6. Жизнь показывает, что такие болтики, да в таких местах, где часто очень мокро, а рядом сильно теплый двигатель, имеют свойство корродировать, прикипать к резьбе и обламываться при очередной попытке откручивания. Не сейчас, так потом — вопрос некоторого времени.

Не сейчас, так потом — вопрос некоторого времени.

Дабы упредить неприятность, решил по случаю замены масла на даче исправить. Все равно защиту снимать.

Про замену масла все понятно.

Ближе к теме:— Подобрал анодированные болты М8Х25 с головкой под внутренний 6-гранник на 6.— Сверлом 6,8мм аккумуляторной дрелью рассверлил штатные отверстия в ушках на подрамнике (только крайние, среднее не трогал, т.к. там все равно не подлезть из-за подушки двигателя).— Метчиком М8Х1,25 нарезал резьбу в рассверленных отверстиях.

— Болты вкрутил в ушки сверху вниз; на тот, который слева, пришлось применять 6-гранную биту на 6 с торцевой головкой и 2 удлиняющие вставки с карданчиком и крутить трещоткой сверху, из-под капота (болт сверху виден). Тот, который справа, загоняется легче — с помощью 6-гранной биты на 6 и накидного ключа с трещоткой. Можно, конечно, и без трещоток обойтись, но они у меня есть, а с ними быстрее. В итоге получились 2 шпильки, торчащие из ушек подрамника ВНИЗ (но подрамник их защищает, они не торчат ниже подрамника).

Защиту ставлю на место, при этом теперь надевать прорези на шпильки гораздо удобнее, а потому быстрее, чем раньше ловить болтиками дырочки. Гайки использовал ЛАТУННЫЕ (их полно в ВАЗовских автомагазинах), которые не приржавевают и никаким образом не прикипают к шпилькам. Притянув, обмазал пушсалом для доп.защиты от коррозии. Не считаю большим минусом, что теперь защита закреплена спереди только на двух точках (но на резьбе М8), а не на трех М6 — сидит мертво.

Восстановление крепежа для защиты картера — Renault Laguna, 1.9 л., 2002 года на DRIVE2

Увидев запись Алексея AKC13 про Крепление защиты двигателя, в комментариях напросился чтобы он мне помог с креплением защиты. Среди таких как я были еще знакомые мне люди )). И вот договорились на понедельник вечер. Алексей взял с собой все необходимое: сверла, шуруповерт, болты с шайбами для крепления защиты, смазку для болтов (что бы потом не было проблем с откручиванием), заклепки и заклепочник.

Процесс прост и понятен. Подробнее у Алексея в БЖ.

Инструмент (Фото не мое)

Заклепка установлена (Фото не мое)

Наконец — то теперь нормально установил (на все 8 болтов) свою самодельную защиту из нержавейки.

Самодельная защита

Под раздачу попало только 3 человека, я, Dimabesvw и мой брат KonNick. Серега motvey не захотел переделывать крепеж через сайлентблоки своей самодельной защиты .

Спасибо большое Леше за помощь!

Полный размер

А вот и он, все куда-то делись )

Цена вопроса: 0 ₽ Пробег: 180000 км

Крепление защиты картера — Лада 2110, 1.5 л., 2003 года на DRIVE2

Когда ставил распорку, надо было снять защиту, чтоб подлезть снизу.Как оказалось, зашита оказалась с передним креплением под шпильки крепления бампера, а не за балку как обычно.

что то типа того, спереди крепиться в местах отмеченных красным, за нижние шпильки крепления бампера (фотка не моя)

Ну и судя по состоянию шпилек, снимали ее ооочень давно)И само собой при снятии я пообламывал их все)Было решено сделать так:1. Скинул бампер, для удобства

Скинул бампер, для удобства

2. Нижняя губа была немного жеваная, подправил как смог)

на фотке видно большую дырку в губе, это шпилька вырванная под корень)

3. Просверлил 4 новых отверстия в губе и в зашите

4. Потом сделал 4 такие вот хреновины)

прямоугольники из уголка с просверленными отверстиями, вставленными в них болтами и обваренными головками)

получилось слегка коряво, но сути не меняет)5. Вставил все это дело в новые отверстия и затянул защиту

Получилось норм, шпильки не прокручиваются, за счет прямоугольников, затянулось все крепко, сидит намертво, ну и еще подправил защиту, ато коробка валялась на ней, и при езде задом задевала защиту)Всем бобра)

Установка защиты картера двигателя и особенности его крепления Крепление защиты картера: конструктивные особенности

На чтение 5 мин. Просмотров 1.2k. Обновлено

С целью сохранения целостности днища картера двигателя рекомендуется установка специальной защиты от повреждений. Это необходимо, чтобы никакие камни или другие элементы не нанесли серьезного урона силовой установке автомобиля. Особенно это актуально для внедорожников, которые часто используются для езды по бездорожью. Для крепления защиты картера используются стандартные места, которые в конструкции современных автомобилей предусмотрены заводом-изготовителем.

Назначение защиты картера двигателя

Сразу стоит отметить, что большинство производителей транспортных средств не включают подобные элементы в базовые комплектации. В результате силовая установка становится уязвимой к возможным повреждениям. К ним приводит наезд на камень, попадание в яму, либо вовсе удар о какой-либо предмет. Как следствие — пробитие поддона мотора, ведь материалы, из которых он выполняется, обычно очень слабо противостоят механическим повреждениям, и вытекание из силовой установки моторного масла.

Когда происходит повреждение картера силовой установки, снижается уровень масла в моторе. В результате чего наступает «масляное голодание», при котором повышается износ основных узлов двигателя. Другой уязвимой деталью в машинах считается коробка передач. Это также обусловлено её низким расположением. С целью сохранности этих двух элементов проводится установка подобной конструкции.

Конструктивные особенности защиты картера и его креплений

Когда в автомобилях установка двигателя происходит продольным образом, есть необходимость закрывать данным способом исключительно область поддона. Здесь элементы коробки передач расположены несколько сзади, благодаря чему находятся в относительной безопасности. Но когда силовая установка устанавливается поперечно, дополнительно требуется ограждение узлов КПП по причине их нахождения в опасной зоне. В такой ситуации производителем предусмотрено наличие отверстий для крепления также в области трансмиссии.

Важно отметить, что месторасположение крепежей защиты картера определяется типом кузова самого автомобиля. Производителем учитываются особенности расположения различных элементов. К примеру, место передних креплений должно располагаться так, чтобы был доступ к отверстиям для слива масла, а также замены различных фильтров. В некоторых моделях предусматривают специальные технологические отверстия, либо люки, посредством которых это проводится. В результате обслуживание, а также ремонт автомобиля проводится без особых усилий.

Производителем учитываются особенности расположения различных элементов. К примеру, место передних креплений должно располагаться так, чтобы был доступ к отверстиям для слива масла, а также замены различных фильтров. В некоторых моделях предусматривают специальные технологические отверстия, либо люки, посредством которых это проводится. В результате обслуживание, а также ремонт автомобиля проводится без особых усилий.

Важно! Крепеж защиты картера неподходящего типа может стать причиной ухудшения силовых качеств корпуса автомобиля, что негативно сказывается на безопасности водителя и пассажиров.

Виды защиты картера

В настоящее время нет четкого государственного стандарта относительно параметров подобных изделий. По этой причине существуют разные формы и из разные материалы изготовления. Каждый автомобильный производитель делает по своему усмотрению. При этом некоторые варианты выпускаются исключительно на одну модель, а другие универсальные, благодаря чему могут быть установлены на различные варианты кузовов.

Стальные

Наиболее распространенный материал для таких элементов – это сталь. Причина популярности подобных вариантов заключается в низкой цене, а также высокой прочности изделия. Обычно они имеют толщину в пределах 0,2-0,3 см. Правильная защита, выпущенная производителем, имеет ребра жесткости и глубокий рельеф, обеспечивающие высокую прочность и надежность конструкции.

Стоит знать! Наличие резких углов, а также форм указывают на производство такого изделия без применения высокопрофессионального оборудования.

Алюминиевые

Другой материал — алюминий, он существенно легче стали, из-за чего имеет более низкий уровень прочности из-за своей мягкости. В результате, чтобы обеспечить достаточный уровень прочности, рекомендуется использование изделия толщиной 0,8-1 см. У стандартных вариантов эти показатели составляют в среднем 0,5 см, поэтому защита с толщиной в 0,2 см из стали более предпочтительнее.

Пластиковые

Наименее прочные варианты, используемые в качестве защиты картера для форд фокус 2 поколения, киа рио и иных моделей, – это изделия из пластика. Благодаря своей уникальности они имеют широкий спектр применения.

Пластиковые изделия легкие, но при этом и хрупкие, в результате чего способны предотвратить пробитие только от небольших камешков, но в случае более серьезных нагрузок ломаются. Другой особенностью таких конструкций считается их полная непригодность к ремонту при повреждении. Это обусловлено тем, что в отличие от металла такие варианты не изгибаются, а трескаются и ломаются.

Правила и критерии выбора защиты картера

К элементам защиты предъявляется ряд требований, которым она должна соответствовать:

- возможность прочного крепления к кузову;

- наличие продольного профиля, а также прогиба, необходимого для ухода силовой установки вниз в случае лобового столкновения;

- прочные ребра жесткости, а также наличие глубокого рельефа;

- присутствие необходимых технологических отверстий с люками;

- изделие должно быть единым элементом;

- допустимый уровень прогиба при нагрузке в 100 кг не должен превышать 2-2,5 см.

Установка защиты картера своими руками

По причине того, что такой элемент прост в монтаже, крепление защиты можно выполнить даже своими руками. Сначала автомобиль поднимают на подъемнике, либо загоняют на смотровую яму. После этого осуществляется демонтаж прежних конструкций и проводится очистка мест крепления от грязи. Когда все отверстия на корпусе автомобиля и защите совпадают можно приступать к установке. С целью обеспечения фиксации элемента следует применять не шпильки крепления, а болты с широкими шайбами, которые позволяют добиться устойчивости, особенно у металлических изделий.

Важно! Требуется обеспечить плотное прилегание листа защиты к корпусу автомобиля, иначе люфт будет постепенно увеличиваться, а при движении на скорости будет появляться дополнительная вибрация.Защита картера – это специальный элемент из листового материала, предназначенный для сохранности двигателя и коробки передач от повреждений. Она необходима, чтобы исключить удар камня по днищу силовой установки, а также обеспечить её сохранность при попадании в яму. Выбрать можно разные виды таких изделий, которые легко устанавливаются самостоятельно.

Она необходима, чтобы исключить удар камня по днищу силовой установки, а также обеспечить её сохранность при попадании в яму. Выбрать можно разные виды таких изделий, которые легко устанавливаются самостоятельно.

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

38.01%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

16.63%

Показать результатыПроголосовало: 463

Оцените полезность статьи, нам будет приятно 🙂

Зачётно472Не очень234Монтаж защиты разных типов

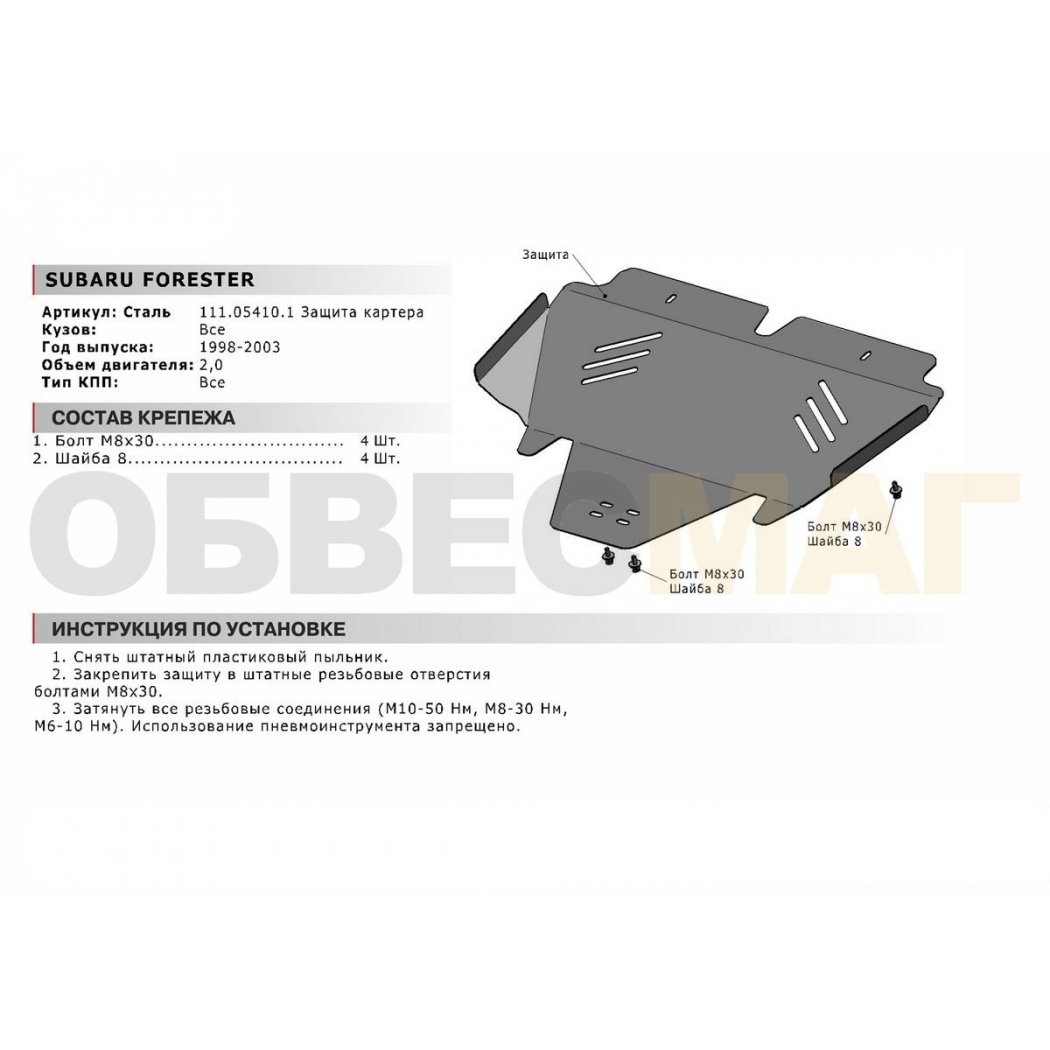

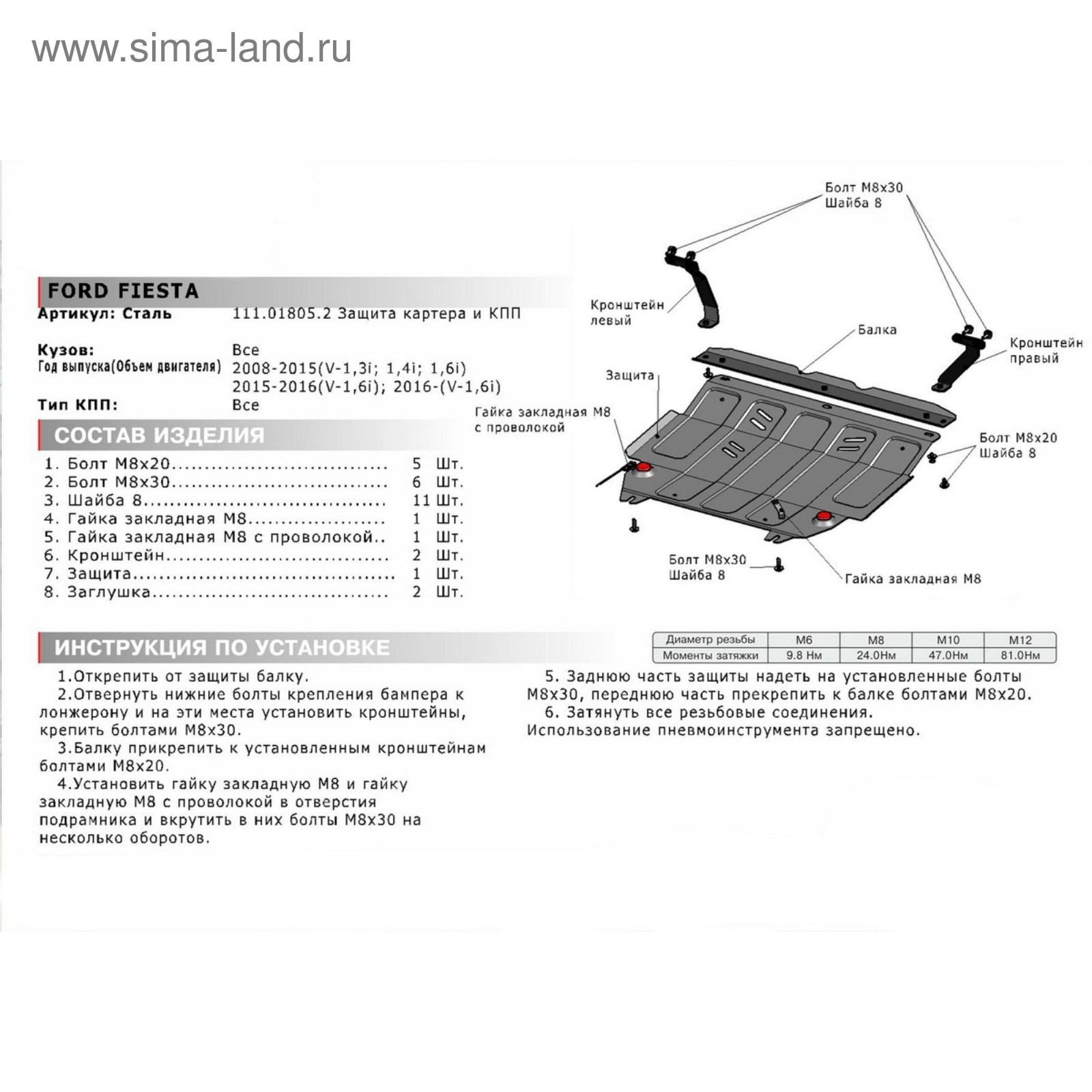

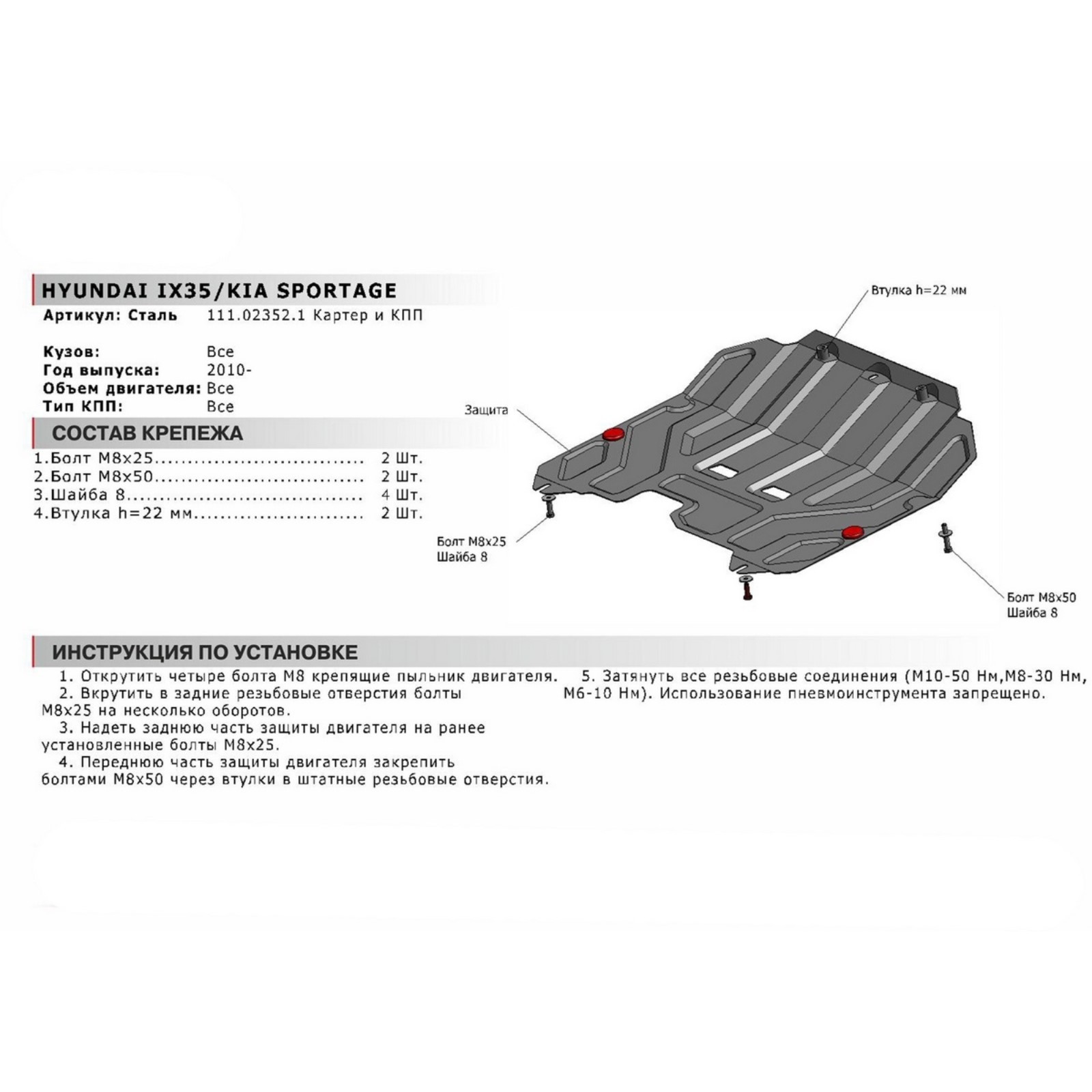

Рассмотрим порядок установки защиты разного типа на примере автомобиля Lexus IS 250, имеющего поперечное расположение двигателя. Монтаж защиты картера• первоначально производится установка защиты КПП:

— демонтаж штатного кронштейна, к которому крепится пыльник КПП, и прикручивание штатными болтами кронштейна, входящего в комплектацию защиты;

— наживление болтов с шайбами в кронштейн;

— извлечение из алюминиевого подрамника пластиковых клипс для крепления пыльника;- накидывание U-образными пазами защиты КПП на наживленные в кронштейн болты с ориентацией их отверстиями по отверстиям в подрамнике;- прикручивание защиты болтами с шайбами и гайками, при этом все резьбовые соединения не затягиваются до окончания всей процедуры;• монтаж защиты картера:

— установка скоб на подрадиаторную балку;

— установка закладных планок в штатные отверстия подрамника автомобиля;- извлечение из алюминиевого подрамника пластиковых клипс для крепления пыльника и наживление болтов с шайбами и гайками в эти отверстия;- навешивание защиты картера U -образными пазами на наживленные болты и прикручивание её к закладным планкам и скобам болтами с шайбами;- прикручивание штатными саморезами боковых пыльников к защите картера через боковые отверстия;- затягивание всех резьбовых соединений. Монтаж защиты, включающей три отдельных щита – для двигателя, КПП и РК, выглядит следующим образом:• снимаются саморезы и пластиковые клипсы, закрывающие крепежные отверстия; • на место пластиковой клипсы в передней части автомобиля заводится за пыльник специальный крепеж и фиксируются планки над отверстием усиками;

Монтаж защиты, включающей три отдельных щита – для двигателя, КПП и РК, выглядит следующим образом:• снимаются саморезы и пластиковые клипсы, закрывающие крепежные отверстия; • на место пластиковой клипсы в передней части автомобиля заводится за пыльник специальный крепеж и фиксируются планки над отверстием усиками;• с помощью болтов присоединяется два кронштейна, на нижнюю площадку каждого устанавливается специальное крепление;

• в отверстие в подрамнике устанавливается другое крепление, наживляются болты;

• вставляется первый щит защиты в наживленные болты и крепится спереди болтами и кронштейнами;

• вставляется второй щит защиты, закрепляясь сзади крепежом, установленным через проставки;

• вставляется третий щит защиты, закрепляясь сзади гайками в штатных точках крепления. Пример инструкции по установке защиты картера Стоит отметить, что защиты аналогичной конструкции в исполнении разных производителей могут иметь отличный порядок монтажа даже для одной модели автомобиля. При этом в их установке важно соблюдать все рекомендации, прописанные в инструкции, чтобы крепление было надежным, а защита наиболее эффективным образом выполняла свои задачи.

При этом в их установке важно соблюдать все рекомендации, прописанные в инструкции, чтобы крепление было надежным, а защита наиболее эффективным образом выполняла свои задачи. Установка защиты картера своими руками

Здравствуйте, уважаемые читатели и посетители блога Автогид.ру. Сегодня в статье мы с вами разберёмся, как выполняется установка защиты картера своими руками без посторонней помощи. На самом деле это достаточно важный вопрос и зачастую многие водители ему не уделяют должного внимания.

Многие модели машин и особенно подержанные повидавшие всё на своём веку не имеют защиты картера двигателя. Они полностью оголены и поэтому риск получения повреждений очень велик. За годы эксплуатации даже, если защиты и была когда-то установлена она уже пришла в негодность.

Если заглянуть под переднюю часть автомобиля под двигателем можно увидеть остатки защиты, словно зафиксированные крепёжными элементами. Установка защиты картера своими руками, если положить руку на сердце, на самом деле несложная процедура.

Просто многие современные водители ленятся устанавливать защиту картера и стараются на этот момент просто не обращать внимания. Специалисты рекомендуют обязательно использовать защиту, ведь в ином случае риск повреждения или деформации картера увеличивается в 2-3 раза.

Для чего в машине картер?

Картер или поддон расположен в нижней части моторного отсека непосредственно под двигателем. Он служит для сбора и хранения моторного масла. В процессе работы мотора масло используется для снижения уровня трения между рабочими элементами двигателя. Нижняя часть картера оборудована специальным сливным отверстием для осуществления замены моторного масла.

Кроме, непосредственно хранения определённого объёма масла поддон обеспечивает защиту кривошипно-шатунного механизма от различных посторонних элементов и повреждений. Для изготовления картера или поддона используется тонкостенная сталь, защищённая от появления коррозии.

Картер можно менять в случае повреждения или деформации. Если не установлена его защита, риск повреждения возрастает многократно. Именно поэтому специалисты рекомендуют использовать защиту из любого материала. Она в случае механического воздействия погасит силу удара и сможет минимизировать возможный ущерб для картера.

Если не установлена его защита, риск повреждения возрастает многократно. Именно поэтому специалисты рекомендуют использовать защиту из любого материала. Она в случае механического воздействия погасит силу удара и сможет минимизировать возможный ущерб для картера.

Для чего нужна защита картера двигателя?

Ответ на вопрос и так понятен для любого опытного водителя со стажем управления транспортным средством. Используемая при изготовлении картера сталь не выдерживает никакой критики в плане эффективной защиты и устойчивости к механическому воздействию. Очень часто наезд на небольшой скорости на средний по размеру камень способен пробить брешь в нём. Через повреждение на рабочем двигателе моторное масло вытечет за считаные секунды.

Повреждение поддона для мотора автомобиля может иметь самые плачевные последствия. Особенно если водитель своевременно не обнаружил нарушение целостности поддона. Риск повреждения рабочих элементов мотора возрастает многократно. Ремонт двигателя в этом случае может влететь в копеечку.

Защита картера двигателя на гранату или солярис или любую другую марку транспортного средства в принципе одинакова. В некоторой степени могут быть отдельные конструктивные изменения. Процесс установки не отличается трудностью и не требует использования специальных инструментов. Если подготовить все необходимые инструменты его установку можно выполнить в течение одного часа.

При выборе защиты для картера двигателя необходимо обращать внимание на ряд параметров. Они важны и показывают эффективность использовать защиты той или иной конструкции.

Выбирая защиту на картер надо обращать внимание на следующие параметры:

Надёжность.

Материал, используемый для изготовления защиты не должен быть подозрительно лёгким. Если на его поверхности находиться достаточно много технологических отверстий для крепления или вентиляции он не сможет выдержать приличный по силе удар и достаточно быстро придёт в негодность и потребует замены.

Качество изготовления.

Современные производители защиты для картера или поддона могут использовать для его производства любые материалы. Единственный критерий в этом случае качество производства. Даже если используется пластик, он должен иметь цельный вид без наплывов, трещин и мелких повреждений. Не металлической защите не должно быть следов коррозии или деформаций. Все эти мелочи в последующем могут сыграть свою отрицательную роль в защите картера мотора.

Единственный критерий в этом случае качество производства. Даже если используется пластик, он должен иметь цельный вид без наплывов, трещин и мелких повреждений. Не металлической защите не должно быть следов коррозии или деформаций. Все эти мелочи в последующем могут сыграть свою отрицательную роль в защите картера мотора.

Вес.

Выбирая защиту для поддона необходимо обязательно обращать внимание на вес. В этом случае необходимо соблюдать золотую середину и не отдавать предпочтение избыточно тяжёлым или подозрительно лёгким защитным элементам. Не стоит перегружать переднюю часть машины. Для примера оптимальный вес металлической защиты для мотора составляет не больше 10-12 килограмм.

Жёсткость.

Жёсткость защиты картера определяет его способность деформироваться при механическом воздействии в минимальном диапазоне, не касаясь поверхности картера. Выбирая защиту для масляного поддона не нужно забывать о дорожном просвете. Установленный защитный элемент не должен его уменьшать, так как это создаст проблемы при движении автомобиля.

Выбирая защиту для картера автомобиля необходимо учитывать, что для каждой марки машины существуют свой вариант защитного элемента.

Именно поэтому надо обращать внимание на следующие моменты:

- расположение отверстия для крепления защитного элемента;

- размещение отверстия для слива моторного масла;

- вентиляции масляного картера;

- рекомендации автомобильного производителя.

Установка защиты картера своими руками

Процесс монтажа защиты картера не занимает много свободного времени и не отнимет много сил. Начать надо с подготовительного этапа, когда удаляются остатки пришедшего в негодность старого защитного элемента.

Автомобиль необходимо поместить на смотровую яму или подъёмник. Второй вариант является более предпочтительным и удобным для выполнения установки защиты картера своими руками.

Выполняется демонтаж старой защиты, если таковая имеется. Место выполнения работы должно быть достаточно освещено. Крепёжные отверстия надо очистить от загрязнений.

Крепёжные отверстия надо очистить от загрязнений.

Для надёжной фиксации защиты картера используются болты, обеспечивающие надёжное крепление и устойчивость к обрыву. Особенно это касается тяжёлой металлической защиты.

Выполнять работу лучше и удобнее вдвоём с напарником. Это поможет сберечь время и нервы. Первоначально защита примеряется к монтажным отверстиям и проверяется их совпадение. Если все нормально можно начинать процесс установки защиты картера своими руками.

Один человек удерживает защиту, а второй не теряя времени, устанавливает болты в монтажные проёмы и быстро их закручивает. Не стоит очень сильно зажимать фиксирующие элементы, так как в любом случае снимать защиту не реже одного раза в год придётся.

Обязательно при установке защиты картера используются демпфирующие прокладки. Они позволяют гасить вибрацию защитного материала при движении автомобиля. Зачастую водители, не использующие прокладочный материал, жаловались на повышенную шумность защитного элемента при движении на автомобиле.

Виды защиты автомобильного поддона

Для каждой модели автомобиля может быть несколько видов защиты поддона от повреждений, и они отличаются между собой качеством, надёжность и долговечностью.

Выделяют следующие виды защиты автомобильного картера:

Стальные.

Считаются одними из самых надёжных и долговечных защит для картера и представленных в продаже. Эффективно обеспечивают защиту от повреждений. Представляют собой оптимальное соотношение цены и качества. Удобно использовать и при грамотном уходе могут использоваться на протяжении значительного интервала времени. В случае деформации стальной защиты её поверхность можно восстановить.

Алюминиевые.

Защиты картера из алюминия практичные, но очень дорогие изделия. Надёжность и долговечность не уступит стальной защите. Преимуществом является простота и удобность установки за счёт небольшого веса. Существенным минусом является дороговизна. Не каждый может себе позволить её установку.

Существенным минусом является дороговизна. Не каждый может себе позволить её установку.

Пластиковые.

Для изготовления пластиковой защиты используются специальные композитно-полимерные материалы. Она достаточно дешева и практична в использовании. Следует отметить, что как правило, век использования пластиковой защиты недолог и скоротечен. Сильные удары она может не выдержать и начнёт постепенно деформироваться или просто лопнет.

Заключение

Настоящий заботливый автолюбитель обязательно будет использовать защиту. Лучше один раз заплатить, чем постоянно менять или ремонтировать картер. Установка защиты для поддона не отнимает много свободного времени и сил. Все работы можно выполнить самостоятельно или с напарником.

материалы для её изготовления, способы монтажа в кроссовере

Картер, либо поддон, транспортного средства содержит моторное масло, необходимое для смазки поршней. Он находится ниже остальных элементов днища авто. С учётом высоты дна измеряется клиренс (расстояние между самой низкой точкой центральной части машины и опорной поверхностью). Чтобы предотвратить деформацию днища, рекомендуется устанавливать защиту картера двигателя.

Чтобы предотвратить деформацию днища, рекомендуется устанавливать защиту картера двигателя.

СодержаниеПоказать

Описание и преимущества детали

Сильный удар о твердый либо жесткий предмет может привести к деформации поддона, поломке масляного насоса и утечке жидкости. Из-за повреждения днища выходит из строя мотор. Чтобы исключить подобные поломки, устанавливается защита под двигатель. Для её изготовления применяется сталь, чугун либо пластик.

При выборе материала нужно учитывать:

- условия, в которых эксплуатируется автомобиль;

- значение клиренса.

Защита предотвращает последствия ударов о днище мотора. Изделие монтируется перед двигателем. В задачи защиты входит принятие на себя энергии удара и её передача на элементы рамы и шасси. Одновременно предохраняется силовой агрегат от деформации, поэтому рекомендуется монтировать композитную либо металлическую защиту двигателя к несущей раме.

Изделия из нержавеющей стали хорошо противостоят множественным ударам. К основным характеристикам таких щитов относятся низкая цена и значительный вес. Алюминиевая защита обладает незначительной прочностью, но имеет маленький вес. К её плюсам автомеханики относят высокую устойчивость к коррозии. При фиксации изделия особое внимание уделяется ушкам крепления, так как они быстро ломаются.

К основным характеристикам таких щитов относятся низкая цена и значительный вес. Алюминиевая защита обладает незначительной прочностью, но имеет маленький вес. К её плюсам автомеханики относят высокую устойчивость к коррозии. При фиксации изделия особое внимание уделяется ушкам крепления, так как они быстро ломаются.

Карбоновый композитный щит считается самым прочным и практичным из всех подобных конструкций. Минус изделия — высокая цена.

Самостоятельное изготовление

Чтобы сделать поддон своими руками, потребуются гаечные ключи, рулетка, болгарка, дрель, сварочный аппарат и сталь. Заводская защита изготавливается путем штамповки. На ней предусмотрены ребра жесткости, которые без пресса не производятся. При выборе стали для самостоятельного производства рекомендуется учитывать толщину листа (не меньше 4 миллиметров).

Если во время изготовления потребуется изогнуть материал, тогда лист зажимается между специальными уголками в струбцинах. Для изгиба используется рычаг-вилка либо газовый резак. Автомеханики советуют закрыть щитом весь двигатель. В таком случае обеспечивается дополнительная защита картера и подкапотного пространства от снега, воды и грязи.

Чтобы определиться с размерами щитка, автомобиль устанавливается на эстакаду либо подъемник. Замеряется днище, где будет монтироваться стальной лист. Полученные данные переносятся на металл. При нанесении разметок нужно учитывать пространство для поворота колес, хождения разных механизмов подвески и прочих приводов. Минимальное значение показателя — 10 мм.

Одновременно соблюдается форма закрываемого пространства. В таком случае не остаются зазоры и исключаются выступающие элементы металла.

Варианты крепежа

Перед резкой металла продумывается способ крепления защиты для двигателя автомобиля: на раму, кузов либо другую деталь. Рекомендуется воспользоваться резьбовым соединением. На защите применяются следующие крепежные элементы:

Рекомендуется воспользоваться резьбовым соединением. На защите применяются следующие крепежные элементы:

- Выполнение проушин в качестве продолжения листа. После их отметки делаются отверстия соответствующего диаметра.

- Отдельное изготовление кронштейнов разной формы: уголков, скоб, пластин. Для их фиксации к днищу используется резьбовое соединение, к защите — сварка. Чтобы придать конструкции большую жесткость, рекомендуется сварить детали внахлест.

Подготовленная деталь с кронштейнами монтируется на болты. Перед установкой рекомендуется проверить зазоры с движущимися элементами и поддоном, а также совпадение отверстий для крепежей.

Монтажные работы

При выполнении монтажа рекомендуется сделать дополнительное отверстие под люком для слива масла, чтобы обеспечить доступ к соответствующему фильтру. С учетом размеров отверстие вырезается болгаркой либо коронкой.

Следует учитывать, что открытый доступ способствует попаданию грязи в моторный отсек. Чтобы предупредить такую проблему, сверху на листе по периметру люка просверливаются 4 отверстия. К ним привариваются гайки, в которые затем вкручиваются болты для фиксации крышки. Для обеспечения дополнительной защиты и продления срока службы проводят грунтовку и покраску изделия. При самостоятельном изготовлении защиты необходимо соблюдать следующие требования:

Чтобы предупредить такую проблему, сверху на листе по периметру люка просверливаются 4 отверстия. К ним привариваются гайки, в которые затем вкручиваются болты для фиксации крышки. Для обеспечения дополнительной защиты и продления срока службы проводят грунтовку и покраску изделия. При самостоятельном изготовлении защиты необходимо соблюдать следующие требования:

- Высокая прочность изделия обеспечивается за счет наличия продольных ребер и применения в процессе производства специального профиля либо толстого стального листа.

- Обеспечение технологических отверстий с целью предоставления доступа к сливной пробке картера во время техосмотра мотора.

- Защита устанавливается таким способом, чтобы не нарушить теплоотдачу и обдув воздушных потоков силового агрегата. Особое внимание уделяется процессу естественного охлаждения.

- Применение надежных крепежных элементов для обеспечения прочного соединения листа с рамой.

- Профиль обеспечивает воздушный зазор в пределах трех сантиметров от поддона.

Одновременно рекомендуется следить за значением клиренса. Показатель не должен быть маленьким.

Одновременно рекомендуется следить за значением клиренса. Показатель не должен быть маленьким. - Наличие в защитном листе множества отверстий отрицательно сказывается на прочности, поэтому их число должно быть минимальным.

Рекомендации автомехаников

При самостоятельной установке рекомендуется использовать оригинальную заводскую защиту поддона. Она оснащена нужным количеством отверстий для крепления и вентиляции, а также другими элементами, которые на 100% совпадают с подходящими деталями днища транспортного средства. Дополнительно защита комплектуется на заводе нужными элементами фиксации. При выполнении монтажных работ рекомендуется придерживаться следующего плана:

- Машина устанавливается на подъемник или в яму.

- Системы крепления защиты на автомобилях отличаются между собой незначительно. Они представлены в виде гаек, болтов, кронштейнов. К изделию прилагается инструкция по монтажу со схемой и описанием пошаговых действий.

Чаще защита имеет 3 отверстия для болтов впереди и 2 ушка сзади.

Чаще защита имеет 3 отверстия для болтов впереди и 2 ушка сзади. - Устанавливаются закладные гайки и крепежные элементы. Совмещаются установочные отверстия на щите и днище авто. Затягиваются крепежные болты. При этом нельзя прилагать силу.

- В некоторых марках автомобилей с задним приводом предусмотрена установка двух щитов для защиты коробки передач (КП) и картера. Если есть такая машина, тогда монтажные работы лучше доверить профессионалам, поскольку неправильная самостоятельная установка может привести к поломке механизмов КП.

От качества выполненной работы зависит продолжительность эксплуатации защиты. На срок её службы оказывают влияние:

- надежность элементов крепления;

- наличие прокладок для предотвращения появления стука выхлопной системы;

- присутствие съемных заглушек и крышек для люков;

- вид материала, из которого сделан щит.

Специалисты советуют воспользоваться готовым изделием со специальным покрытием от коррозии, а при его отсутствии самостоятельно нанести защитный слой. Если нет навыков работы со сварочным аппаратом, рекомендуется проводить монтажные работы в автосервисе Автомастер.

Выбор защиты также лучше доверить профессионалам.

Оцените статью

Крепление защиты картера ваз 2114

На чтение 8 мин. Просмотров 18 Обновлено

Статья с фото и видеоинструкцией по процедуре снятия и установки брызговика двигателя на автомобилях ваз 2114, 2113, 2115.

Внимание! Для выполнения этой работы нужны или эстакада или смотровая яма.

1.Ключом на 8 откручиваем под передним правым крылом 2 самореза крепления правой части брызговика к лонжерону, 2 самореза крепления частей брызговика между собой и 3 самореза крепления правой части брызговика к поперечине.

2. Теперь правую часть можно снять.

3. Таким же образом откручиваем 2 самореза крепления левой части к левому лонжерону и 2 самореза его крепления к поперечине.

4. Теперь левую часть тоже можно снять.

5. Установку производим в обратном порядке.

Видео по снятию защиты двигателя:

Изначально на автомобилях ВАЗ модели 2114 предусмотрена защита картера. Но практика показывает, что установленная пластина не выполняет поставленных функций, а ее задача сводится к защите емкостей с моторным маслом.

Но практика показывает, что установленная пластина не выполняет поставленных функций, а ее задача сводится к защите емкостей с моторным маслом.

Для чего нужна защита картера на ВАЗ 2114? Как установить?

Повреждение незащищенного днища силового агрегата и КПП потребуют значительных вложений. Именно поэтому картер заслуживает особого внимания.

Панель, установленная на заводе-изготовителе, не может обеспечить полноценную защиту силового агрегата и других элементов.

Удары о твердые поверхности, такие как камни или бордюры, могут стать причиной серьезных повреждений.

Заводская пластина достаточно надежно защищает нижний отсек мотора от попадания грязи и воды.

Если автовладелец снимет защитную пластину, то транспортное средство заглохнет при переезде через первую лужу. Защиту видно даже при открытии капота. Но полностью пластину можно увидеть только снизу, со смотровой ямы.

Актуальность замены: распространенные заблуждения

В том случае, если старая пластина отслужила и не пригодна к дальнейшей эксплуатации, то не обойтись без замены. Обычно причина выхода защиты из строя заключается в деформации поверхности в результате наезда на неровности дорожного покрытия.

Если защита картера на ВАЗ 2114 вплотную приблизилась к поддону, то даже в результате незначительно удара пластина может вызвать серьезные повреждения.

Отдельно нужно выделить ряд заблуждений по поводу замены стальной пластины:

- плохой обдув двигателя. Не исключено, что для сверхмощных моторов в условиях повышенных нагрузок, пластина привела бы к снижению обдува. Но при эксплуатации ВАЗ 2114 конструкция не снижает обдув агрегатора:

- уменьшение клиренса. Автомобили ВАЗ имеют высокий клиренс. Поэтому монтаж пластины толщиной около 0,5 см никак не отразится на дорожном просвете;

- увеличение массы автомобили.

Действительно монтаж металлической конструкции приведет к увеличению массы, но совсем незначительно. Существенное увеличение расхода происходит, если автомобиль перегружен. Металлическая конструкция весом 10 или 20 кг практически не повлияет на расход топлива.

Действительно монтаж металлической конструкции приведет к увеличению массы, но совсем незначительно. Существенное увеличение расхода происходит, если автомобиль перегружен. Металлическая конструкция весом 10 или 20 кг практически не повлияет на расход топлива.

Выбор конструкции: какому бренду отдать преимущество?

При выборе металлической пластины нужно учитывать параметры транспортного средства:

- тип кузова;

- вид силового агрегата;

- тип КПП и другие.

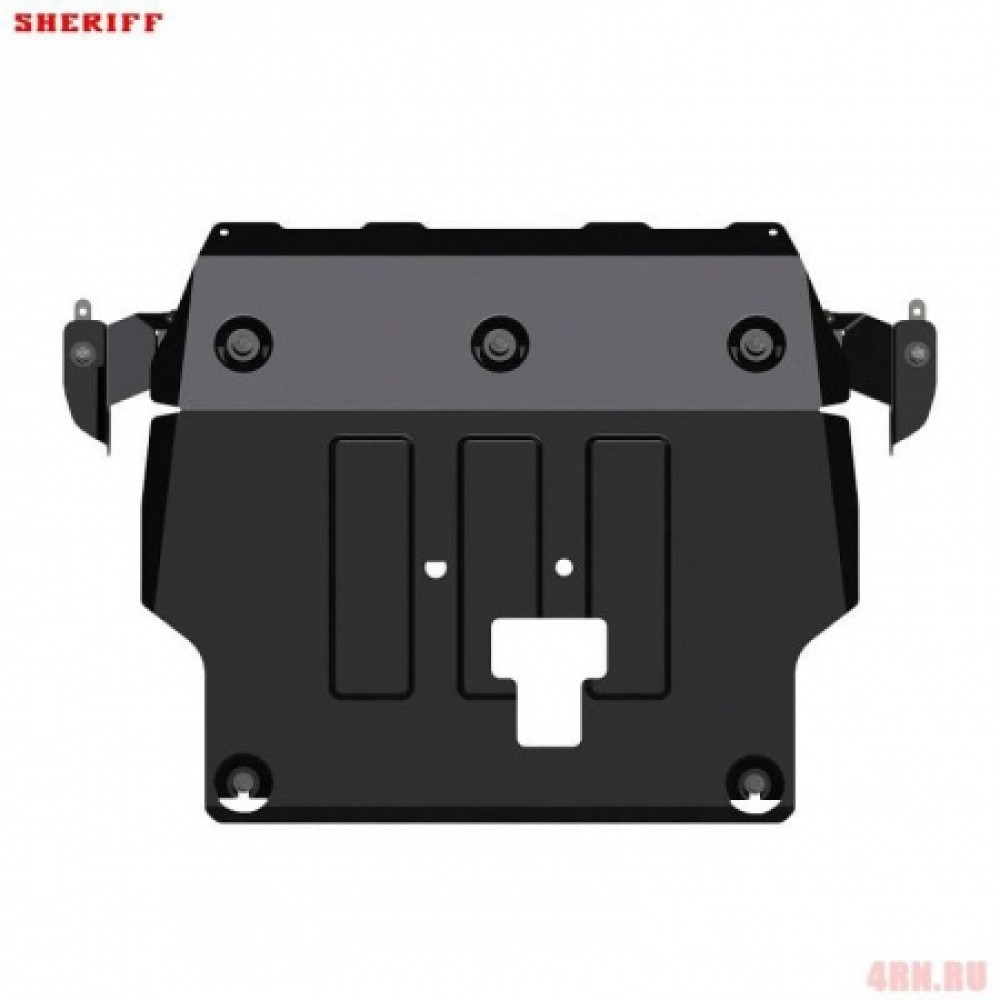

Для модели ВАЗ 2114 наиболее приемлемыми являются пластины российских производителей Шериф и Титан.

Компания Sheriff использует для изготовления пластины высокопрочную сталь. В отличие от заводского аналога, она обладает высокими прочностными и эксплуатационными показателями. Конструкционные особенности полностью соответствуют рассматриваемой модели автомобиля. Дополнительно стальной лист оснащен специальными крыльями, изготовленными из пластика (иногда металла). Крылья обеспечивают защиту поддона от влаги, грязи и мусора. Толщина металлического листа составляет всего 2 миллиметра. Особенность рассматриваемой конструкции заключается в наличии двух люков, предназначенных для слива масла и замены фильтра.

Крылья обеспечивают защиту поддона от влаги, грязи и мусора. Толщина металлического листа составляет всего 2 миллиметра. Особенность рассматриваемой конструкции заключается в наличии двух люков, предназначенных для слива масла и замены фильтра.

Не менее надежная защита двигателя ВАЗ 2114 выпускаются другим российским производителем — компанией Титан.

В отличие от бренда Sheriff, этот производитель не предусматривает оборудование металлического листа лючками. Но для изготовления стальной конструкции используется горячий прокат без сварных соединений.

Благодаря монолитной конструкции и специфике изготовления, защитный лист толщиной 2,5 мм отличается повышенными эксплуатационными параметрами и максимальной надежностью.

Как устанавливается защита картера на ВАЗ 2114?

Чтобы выполнить монтаж, не требуется обладать профессиональными навыками. С поставленной задачей справится каждый автомобилист. Для этого необходимо выполнить ряд действий:

- снять вторую пластину.

Транспортное средство необходимо установить над ямой и поднять с помощью домкрата;

Транспортное средство необходимо установить над ямой и поднять с помощью домкрата; - далее необходимо ознакомиться с особенностями конструкции. Пластина удерживается с помощью болтов. Необходимо найти крепежные элементы и демонтировать стальной лист;

- рекомендуется провести очистку поддона после снятия защиты. В нижней части силового агрегата непременно будет находиться грязь. Не исключено, что после снятия стальной пластины понадобится заменить масло или фильтр;

- после «уборки» нижней части силового агрегата необходимо установить и закрепить новый лист. Можно воспользоваться старыми, а также новыми болтами, в зависимости от их состояния.

Нужно ли ставить дополнительную пластину для защиты поддона ВАЗ 2114?

Ряд автовладельцев считают, что стандартной пластины для защиты поддона силового агрегата недостаточно. Таким образом, автомобилисты стараются обезопасить себя от случайных наездов на помехи, которые нередко попадаются на дорожном покрытии.

Чтобы не доставить себе дополнительной защитой «отдельных проблем», следует придерживаться следующих советов:

- дополнительную пластину нужно устанавливать с зазором до силового агрегата не меньше 3 см. При наезде на твердые поверхности стальной лист может прогнуться и вызвать повреждение картера;

- если человек передвигается на транспортном средстве в городских условиях, то от установки дополнительной защиты лучше отказаться. Ее основное предназначение — защита при плохом дорожном покрытии;

- монтаж дополнительного листа гарантирует достаточно надежную защиту от ударов снизу. При лобовых столкновениях металлическая конструкция может стать причиной серьезных травм. Так, при авариях стандартная защита падает вместе с мотором на землю. Если же используется дополнительная пластина, то силовой агрегат чаще всего направляется в сторону водителя и пассажиров.

Защита картера является кузовным элементом, закрывающим важные узлы транспортного средства.

По этой причине необходимо внимательно следить за состоянием металлической конструкции и своевременно осуществлять замену.

Добавлено Авг 19, 2014 в Защита картера

Когда речь заходит об автомобилях серии ВАЗ, то остро встает проблема с защитой картера двигателя. В данном случае, владельцы ВАЗ 2114/2115 неоднократно сетовали на то, что при езде по неровным дорогам, при столкновениях с препятствиями, базовая защита не способна справиться с возложенными на нее задачами.

Именно поэтому возникает закономерный вопрос – как полноценно защитить свой автомобиль от пагубных механических повреждений?

Ну, здесь вариантов несколько – либо раскошелиться и купить надежную защиту картера двигателя в специализированном автомагазине (как вариант – приобрести с рук подержанную), либо потрудиться и сделать ее своими руками и потом поставить за пять минут. Оба варианта по-своему хороши, хотя и различаются статьями затрат. Как уже говорилось, первый вариант влечет за собой солидные финансовые затраты при минимуме потерь времени, а второй вариант – наоборот, экономичен, но трудоемок.

Естественно, любая защита картера двигателя не совершенна, и имеет целый ряд недостатков (плохое воздушное охлаждение, неплотный контакт между плитой и днищем авто, что приводит к загрязнению моторного отсека и т.п.). Зато и преимуществ у качественной защиты масса. Это и защита от механических ударов малой и средней силы, и предотвращение массового загрязнения двигателя, и облегчение процедуры слива масла, и многое другое.

Но есть один небольшой нюанс – к выбору защиты также нужно отнестись со всей серьезностью. Сейчас очень много некачественной продукции и подделок, которые недобросовестные покупатели хотят продать водителям. Распознать дефект или низкое качество может далеко не каждый, поэтому рекомендуется при покупке требовать сертификаты качества и соответствия, а также прислушиваться к отзывам пользователей.

Как правильно установить защиту картера двигателя ВАЗ 2114/2115

Известный факт, что защита картера представляет собой штампованный стальной (реже, алюминиевый) лист до 2 мм толщиной, на котором размещены рабочие отверстия для крепления его к днищу авто и технические отверстия для улучшения вентиляции моторного отсека. Кроме того, в комплектацию защиты входят два небольших лючка для слива моторного масла и замены масляного фильтра.

Кроме того, в комплектацию защиты входят два небольших лючка для слива моторного масла и замены масляного фильтра.

Так вот, работы по монтажу защиты картера двигателя лучше всего проводить, когда автомобиль стоит на смотровой яме или возвышенности, чтобы был свободный доступ к днищу авто.

Ключами на 17 мм и 19 мм отворачиваются болты креплений передней и задней подвески. По окончанию процедуры можно прилаживать купленную защиту и в обратном порядке закручивать крепежные элементы. Важно затянуть гайки до положения, которое является оптимальным для нормальной эксплуатации авто.

И все же, при покупке защиты картера двигателя стоит учитывать индивидуальную особенность каждой модели авто. Когда речь заходит о ВАЗ 2114/2115, то данную конструкцию следует выбирать, исходя из особенностей кузова авто, типа коробки передач, и других, не менее важных, показателей.Бренды, являющиеся оптимальными для ВАЗ 2114/2115

Как и в других ВАЗовских моделей, на ВАЗ 2114/2115 идеально подойдет защита картера двигателя от Санкт-петербургской фирмы. Прочная сталь, толщина изделия 2 мм и полное соответствие базовой версии защиты – благодаря этим качествам продукция компании Шериф пользуется такой популярностью.

Прочная сталь, толщина изделия 2 мм и полное соответствие базовой версии защиты – благодаря этим качествам продукция компании Шериф пользуется такой популярностью.

Благодаря высокому качеству и прочности материала, данная защита способна полностью погасить удар о твердое препятствие или неровность дороги. А вспомогательные крылья из металла или пластика защищают моторный отсек от попадания пыли и грязи.

Помимо вышеуказанных качеств, «Шериф» имеет два небольших лючка для слива масла и замены фильтров. Это удобно, так как чтобы осуществить два этих мероприятия не нужно будет снимать полностью всю защитную конструкцию.

Также можно выделить компанию «Титан», которая изготавливает мощные защиты для ВАЗ 2114/2115 из стали горячего проката, толщиной до 2,5 мм. Такой материал является уникальным, так как почти все другие производители используют сталь холодного проката, обладающую худшими эксплуатационными качествами.

Защиты картера двигателя от компании «Титан» изготавливаются при помощи технологии штамповки, что, в свою очередь, обеспечивает монолитность и неразрушимость конструкции.

Еще одной важной особенностью данной модели является наличие амортизаторов из полиуретана (а не из резины, как на большинстве моделей защит), что дает возможность не только устранить лишний шум при движении авто, но и обеспечить плотное соединение защиты с днищем автомобиля.

Снятие и установка защиты картера двигателя Skoda Rapid

0 Просмотры

0.0 Рейтинг

Инструмент

Не обозначено

Инструмент:

- Домкрат подкатной

- Опоры под автомобиль, 2 шт.

- Отвертка крестовая средняя

- Насадка на вороток 8 мм

- Насадка на вороток 10 мм

- Вороток под торцевую насадку

Детали и расходники:

- Комплект защиты для картера двигателя (по выбору)

Примечания:

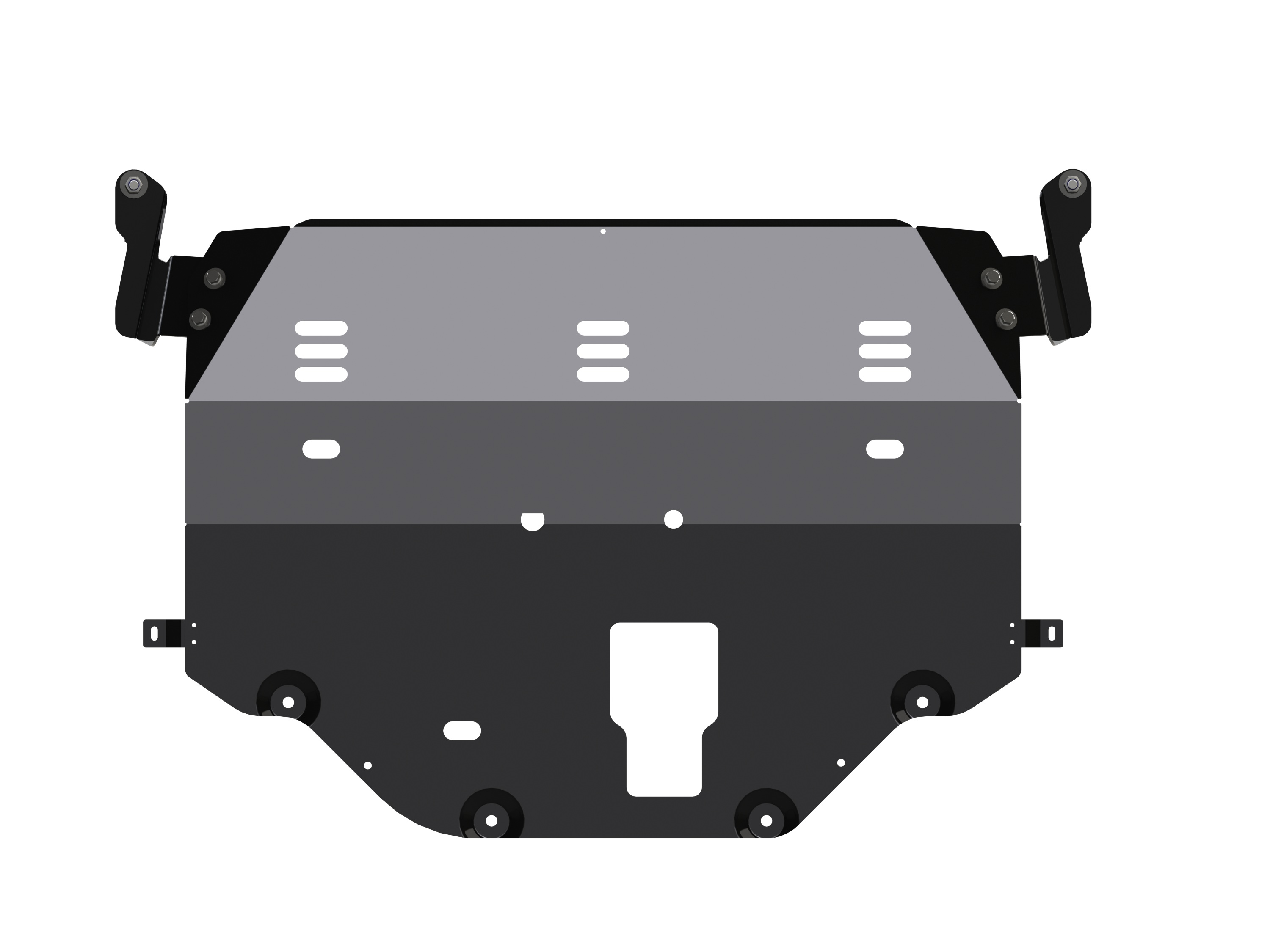

Стальная защита двигателя Шкода Рапид устанавливается взамен штатного пластикового кожуха, который дает меньшую защиту от ударных воздействий на важные детали двигателя автомобиля. Либо, в зависимости от комплектации, автомобиль изначально вообще не оснащен какой-либо защитой.

Либо, в зависимости от комплектации, автомобиль изначально вообще не оснащен какой-либо защитой.

Не рекомендуется устанавливать защиту изготовленную из алюминиевого сплава, так как она обладает только одним преимуществом в виде корозионной стойкости, однако не может полноценно выполнить основное свое защитное назначение и легко проминается при сравнительно небольших нагрузках.

Самые надежные варианты исполнения — это стальная плита с ребрами жесткости. Они могут выдержать довольно сильную ударную нагрузку и, при этом, не очень сильно деформироваться.

1. Если нет возможности установить автомобиль на яму или эстакаду, то поддомкратьте переднюю часть автомобиля и установите с двух сторон надежные опоры.

2. Выкрутите саморезы и вытащите фиксаторы удерживающие штатный кожух, прикрывающий двигатель и коробку передач.

3. Снимите заводской пластиковый кожух.

Снимите заводской пластиковый кожух.

4. Соблюдая рекомендации инструкции по установке, которая должна быть приложена к комплекту защиты, прикрепите необходимые кронштейны к силовым элементам кузова автомобиля.

5. Закрепите поперечную удерживающую планку, если она предусмотрена комплектом защиты. Установите и закрепите болтами новую стальную защиту картера. По контуру, защита дополнительно крепится саморезами крепившими штатный кожух.

Примечание:

В зависимости от исполнения комплекта защиты, некоторые крепежи могут немного отличаться, но общий порядок действий будет схожим.

Заводской пластиковый кожух и лист защиты Автоброня 1.05811.5

Защита картера Шкода Рапид от Novline

В статье не хватает:

- Фото инструмента

Источник: carpedia. club

club

ARP | Официальный веб-сайт

Acura, Alfa Romeo, AMC … AcuraAlfa RomeoAMCAudiAustin-HealeyBMCBMWBriggs & StrattonBuickCadillacCaterpillarChevrolet: 4 CylinderChevrolet: 6 CylinderChevrolet: Малый BlockChevrolet: Большой BlockChevrolet: DieselChevrolet: LSChevrolet: LTChrysler: 4 и 6 CylChrysler: Малый BlockChrysler: Большой BlockChrysler: GenericCummins DieselDatsunDodgeFord: 4, 5 & 6 CylinderFord: FlatheadFord: Малый Blk-WindsorFord: Малый Blk-Y-blockFord: Малый Blk-ClevelandFord: Большой BlockFord: CoyoteFord: ModularFord: DieselGMC: DieselHarley-DavidsonHoldenHondaHyundaiJeepLanciaLexusMazdaMGBMini CooperMitsubishiNASCARNissanOldsmobileOpelPeugeotPolarisPontiacPorscheRenaultRoverSaturnScionSea-DooSubaruSuzukiToyotaTriumphVauxhallVolkswagenVolvo Болты, гайки, шайбы…Болты, SAE — Нержавеющая сталь ARP — Хромомолиболты 8740, метрические — Нержавеющая сталь ARP — Гайки Moly, хромированные 8740, SAE и метрические — 10 — 1/4 «- 5/16» — 11 / 32 дюйма — 3/8 дюйма — 7/16 дюйма — 1/2 дюйма — 9/16 дюйма — 5/8 дюйма — M6 — M7 — M8 — M9 — M10 — M12 , SAE и метрическая система — 1/4 «- 5/16» — 3/8 «- 7/16» — 1/2 «- 9/16» — 5/8 «- M6 — — М8 — М9 — М10 — М12 Rod болты, головные шпильки . .. Аксессуары StudsAir уборщик StudsAlternatorBalancer, HarmonicBalancer, SquareBellhousingBrake HatBreak одноразовая BlowerCamCam DriveCam SprocketCam TowerCarburetor StudsCarburetor Поплавок BowlCarrier FastenerCase Болты и StudsClutch CoverCoil BracketCrankcaseCylinder HeadDistributorDrive Pin, Sprint CarDrive PlateEngine AccessoryExhaust CollectorFastener Ассамблея LubeFastener Bulk BinsFlexplateFlywheelFront CoverFront MandrelFuel PumpFuel насос PushrodHarmonic BalancerHeadHeaderIntake ManifoldIntake Valley CoverLower PulleyMainsMain Cap Side BoltsMotor MountOil PanOil PumpOil насос DriveshaftOil насос PrimerPressure PlateRear Конец CoverRear Главная Печать PlateRing CompressorRing GearRing Площадь ToolsRocker Arm StudRocker Arm AdjustersRod BoltsRod Болты, ReplacementRod Болт ExtensionsSeal PlateSpark подключи IndexerStarterStretch GaugeThermostat HousingThread CleaningTiming CoverTorque ConverterTransmission CaseTransmission MountTransmission PanUltra-TorqueValve CoverWater PumpWater Шкив насоса Приварные заглушки Колесо

.. Аксессуары StudsAir уборщик StudsAlternatorBalancer, HarmonicBalancer, SquareBellhousingBrake HatBreak одноразовая BlowerCamCam DriveCam SprocketCam TowerCarburetor StudsCarburetor Поплавок BowlCarrier FastenerCase Болты и StudsClutch CoverCoil BracketCrankcaseCylinder HeadDistributorDrive Pin, Sprint CarDrive PlateEngine AccessoryExhaust CollectorFastener Ассамблея LubeFastener Bulk BinsFlexplateFlywheelFront CoverFront MandrelFuel PumpFuel насос PushrodHarmonic BalancerHeadHeaderIntake ManifoldIntake Valley CoverLower PulleyMainsMain Cap Side BoltsMotor MountOil PanOil PumpOil насос DriveshaftOil насос PrimerPressure PlateRear Конец CoverRear Главная Печать PlateRing CompressorRing GearRing Площадь ToolsRocker Arm StudRocker Arm AdjustersRod BoltsRod Болты, ReplacementRod Болт ExtensionsSeal PlateSpark подключи IndexerStarterStretch GaugeThermostat HousingThread CleaningTiming CoverTorque ConverterTransmission CaseTransmission MountTransmission PanUltra-TorqueValve CoverWater PumpWater Шкив насоса Приварные заглушки Колесоyoutube.com/embed/fwskxVgwBck» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Посмотреть каталог

Мнение: разумное обслуживание — AOPA

Покрытие Savvy Maintenance спонсируется Aircraft SpruceОни прикрепляют крылья к фюзеляжу, цилиндры к картеру, шатуны к коленчатому валу, а также приборы и авионику к панели.Они держатся за капоты, обтекатели, смотровые панели, половицы и все остальное, что может потребоваться снять, чтобы получить доступ для обслуживания. Их так много и они настолько знакомы, что мы склонны принимать их как должное.

Но при использовании в критических для безопасности приложениях с высокими нагрузками, таких как удерживание крыльев, цилиндров и шатунов, резьбовые крепежные детали сложно понять или полностью не оценить обслуживающий персонал, отвечающий за обеспечение того, чтобы они в безопасности. Механики часто не относятся к этим важным крепежам с должным уважением. Результат может быть пугающим.

Механики часто не относятся к этим важным крепежам с должным уважением. Результат может быть пугающим.

У резьбовых соединений разные названия. Как правило, они называются болтами, если они предназначены для сопряжения с одной или двумя резьбовыми гайками, винтами, если они предназначены для сопряжения с резьбовым отверстием в одном из соединяемых элементов, и шпильками, если они предназначены для сопряжения. с гайкой на одном конце и резьбовым отверстием на другом конце.

Цилиндры большинства двигателей Continental и Lycoming прикреплены к картеру с помощью восьми резьбовых крепежных деталей: шесть шпилек, которые ввинчиваются в корпус картера на одном конце и сопрягаются с резьбовыми гайками на другом конце, а также два длинных сквозных болта, которые проходят до упора. через картер и фиксируются двумя резьбовыми гайками.

Это соглашение об именах часто нарушается. Например, большинство крепежных винтов предназначены для соединения с гайками, поэтому их действительно следует называть болтами. В этой статье я буду использовать термин болтовое соединение для обозначения любого соединения, которое скрепляется любым типом резьбового соединения.

В этой статье я буду использовать термин болтовое соединение для обозначения любого соединения, которое скрепляется любым типом резьбового соединения.

Болтовые соединения бывают двух основных видов: те, в которых болт нагружен с растяжением (т. Е. Вдоль своей оси), и те, в которых болт нагружается со сдвигом (т. Е. Под прямым углом к его оси). Боковые болты Beechcraft Bonanzas и Barons нагружены в растяжении, в то время как крыльевые болты Cessnas и Pipers нагружены сдвигом.Прижимные шпильки цилиндра, сквозные болты и болты шатуна двигателей Continental и Lycoming находятся под натяжением.

В этой статье речь пойдет о натяжных соединениях; в следующем месяце мы посмотрим на срезанные соединения.

Как работают натяжные муфты

Болтовое натяжное соединение — это соединение, в котором нагрузки пытаются развести соединение с силами, параллельными оси болта. Болт затягивается, чтобы предотвратить разделение соединения этими силами. Подумайте о болтовом соединении, которым цилиндр крепится к картеру двигателя Continental или Lycoming — силы сгорания в цилиндре пытаются разорвать это соединение 1200 раз в минуту

Ключом к пониманию того, как работают такие соединения, является понимание того, что затянутый болт действует как растянутая пружина (хотя и очень жесткая). Чем сильнее затянут болт, тем больше он растягивается. Сила растяжения болта, вызванная его затяжкой, называется предварительным натягом, и она создает силу зажима, которая прочно удерживает соединение вместе, так что соединенные элементы не могут разделиться.

Чем сильнее затянут болт, тем больше он растягивается. Сила растяжения болта, вызванная его затяжкой, называется предварительным натягом, и она создает силу зажима, которая прочно удерживает соединение вместе, так что соединенные элементы не могут разделиться.

Самый популярный метод — использование откалиброванного динамометрического ключа для затяжки болта с заданным крутящим моментом. Этот метод прост и понятен каждому механику. К сожалению, это тоже очень неточно: теперь, если потянуть за пружину, можно увидеть, как она растягивается.Когда вы ослабляете натяжение, пружина возвращается к своей первоначальной форме. Технический термин для этого свойства эластичный. Однако, если вы слишком сильно растянете пружину, она деформируется и не вернется к своей первоначальной форме — она станет пластичной, если выйдет за пределы ее предела упругости.

То же самое и с болтом. Существует предел того, насколько вы можете растянуть его, прежде чем он деформируется навсегда. Он также известен как предел упругости или предел текучести болта. Таким образом, чтобы сделать натяжное соединение как можно более прочным, болт следует затягивать так, чтобы получить предварительный натяг, близкий к пределу текучести болта, но не превышающий его.Критические крепежные детали обычно имеют номинальную пробную нагрузку, которая обеспечивает некоторый запас прочности ниже фактического предела текучести.

Таким образом, чтобы сделать натяжное соединение как можно более прочным, болт следует затягивать так, чтобы получить предварительный натяг, близкий к пределу текучести болта, но не превышающий его.Критические крепежные детали обычно имеют номинальную пробную нагрузку, которая обеспечивает некоторый запас прочности ниже фактического предела текучести.

Почему важен предварительный натяг

Предположим, мы затягиваем болт и растягиваем его настолько, чтобы создать предварительную нагрузку в 2000 фунтов. Это обеспечивает равное, но противоположное усилие зажима в 2000 фунтов на шарнире. Теперь мы пытаемся развести сустав с нагрузкой, скажем, 1500 фунтов, сустав не сдвинется с места. Поскольку соединение не сдвигается с места, приложение нагрузки в 1500 фунтов не вызывает растяжения болта больше, чем он уже растянут.Таким образом, болт вообще не «чувствует» нагрузку в 1500 фунтов — даже если эта нагрузка прикладывается циклически 1200 раз в минуту (как если бы это было прижимное соединение цилиндра). Поскольку болт не «чувствует» циклические нагрузки, он никогда не будет подвержен усталости от повторяющихся напряжений. А поскольку шарнир не сдвигается с места, нет ничего, что могло бы вызвать ослабление гайки и потерю предварительного натяга. (Если вы когда-нибудь задумывались, почему прижимные гайки цилиндра не нуждаются в шплинтах или контровочной проволоке, теперь вы знаете.)

Поскольку болт не «чувствует» циклические нагрузки, он никогда не будет подвержен усталости от повторяющихся напряжений. А поскольку шарнир не сдвигается с места, нет ничего, что могло бы вызвать ослабление гайки и потерю предварительного натяга. (Если вы когда-нибудь задумывались, почему прижимные гайки цилиндра не нуждаются в шплинтах или контровочной проволоке, теперь вы знаете.)

А теперь представьте, что болт недостаточно затянут и имеет предварительную нагрузку всего 1200 фунтов.Это все меняет. Каждый раз, когда сустав выдерживает нагрузку в 1500 фунтов, прижимной силы в 1200 фунтов недостаточно для прочного удержания сустава вместе. При пиковой нагрузке соединение немного расслоится. Разделение приведет к растяжению болта, который теперь будет чувствовать каждую частичку дефицита предварительного натяга в 300 фунтов. Если нагрузка прикладывается к соединению циклически 1200 раз в минуту, то болт будет подвергаться повторяющемуся напряжению в 300 фунтов, которое может вызвать у болта усталостное растрескивание (обычно на резьбе) и, в конечном итоге, катастрофическое повреждение. Что еще хуже, повторяющееся разъединение соединения, вероятно, приведет к саморазвитию гайки, что приведет к постепенной потере предварительной нагрузки болта и ускорению катастрофического разрушения соединения.

Что еще хуже, повторяющееся разъединение соединения, вероятно, приведет к саморазвитию гайки, что приведет к постепенной потере предварительной нагрузки болта и ускорению катастрофического разрушения соединения.

Вот почему так важно иметь адекватную предварительную нагрузку на болт (и, следовательно, достаточное усилие зажима на шарнире).

Не совсем так просто

Я только что солгал тебе. В моих объяснениях неявно предполагалось, что болт — единственная часть соединения, которая действует как пружина.В реальном мире это не совсем так. Когда болт затягивается, он не только немного растягивается (как жесткая пружина растяжения), но также и соединение слегка сжимается (как сверхжесткая пружина сжатия).

Это означает, что когда к суставу прилагается нагрузка, даже если нагрузка меньше, чем предварительная нагрузка болта (например, нагрузка 1500 фунтов против предварительной нагрузки 2000 фунтов), нагрузка вызывает небольшое ослабление сжатия сустава, что заставляет болт немного растягиваться. Таким образом, болт действительно «чувствует» небольшую часть нагрузки.

Таким образом, болт действительно «чувствует» небольшую часть нагрузки.

Какое напряжение испытывает болт, зависит от относительной жесткости болта и соединения. Если соединение намного жестче, чем болт (что обычно бывает), то болт испытывает очень небольшую нагрузку — это называется жестким соединением. Но если болт жестче, чем соединение — мягкое соединение, — тогда на болт приходится львиная доля нагрузки. Вот почему важно, чтобы соединение было как можно более жестким, а болт — не слишком жестким.

Часто бывает, что критические болты изготавливаются с хвостовиками уменьшенного диаметра, чтобы сделать их менее жесткими и более легкими в растяжении. Вы можете ясно увидеть это на фотографии болтов шатуна Lycoming и сквозного болта картера на предыдущей странице. Благодаря тому, что болты становятся более «растягиваемыми» (т.е. менее жесткими), соединение становится более твердым, и болты испытывают меньшую нагрузку, когда соединение находится под нагрузкой.

Затяжка болта

Безусловно, наиболее популярным методом получения необходимого предварительного натяга болта является использование калиброванного динамометрического ключа для затяжки болта до заданного значения крутящего момента. Этот метод прост и понятен каждому механику. К сожалению, это также очень неточный метод, факт, который не очень хорошо понимается большинством механиков.

Этот метод прост и понятен каждому механику. К сожалению, это также очень неточный метод, факт, который не очень хорошо понимается большинством механиков.

Причина такой неточности метода затяжки заключается в том, что примерно 85 процентов крутящего момента, прикладываемого динамометрическим ключом, используется для преодоления трения, а на фактическое растяжение болта остается только около 15 процентов. Одно исследование показало, что 47 процентов крутящего момента рассеивается, преодолевая трение между головками болта и гайки и соединяемыми деталями, и 38 процентов рассеивается, преодолевая трение между резьбой болта и гайки.

Что еще хуже, эти потери на трение, как правило, очень непостоянны и их трудно предсказать. На них сильно влияет наличие или отсутствие смазки, наличие или отсутствие покрытия, состояние резьбы (например, новая, изношенная, поврежденная или корродированная), использование шайб или гаек и болтов с фланцевой головкой. , и сколько раз крепеж использовался повторно.

Исследования показали, что когда крепежные детали затягиваются с использованием метода крутящего момента, результирующий предварительный натяг может изменяться на целых 25 процентов.Таким образом, затяжка болта, который должен иметь предварительную нагрузку в 2000 фунтов, с использованием метода крутящего момента, может привести к предварительной нагрузке где-то между 1500 и 2000 фунтов. Явно не лучшая ситуация.

Самый точный способ получить предсказуемый предварительный натяг — это измерить растяжение болта. Именно столько затягивают болты шатуна Lycoming. Длина болта измеряется специальным микрометром, затем гайка затягивается до тех пор, пока микрометр не покажет, что болт растянулся на заданную величину.Этот метод растяжения чрезвычайно точен и практически гарантирует точечный предварительный натяг.

К сожалению, метод растяжения непрактичен для многих видов натяжных соединений. Его невозможно использовать при затягивании винта или шпильки, потому что один конец застежки недоступен, поэтому невозможно точно измерить длину застежки. Это также невозможно при затяжке двигателя с помощью болтов, потому что микрометра, достаточного для перекрытия всей ширины картера, не существует.Поэтому используется менее точный метод крутящего момента.

Это также невозможно при затяжке двигателя с помощью болтов, потому что микрометра, достаточного для перекрытия всей ширины картера, не существует.Поэтому используется менее точный метод крутящего момента.

Однако третий метод сочетает в себе простоту метода крутящего момента с точностью, почти такой же хорошей, как и метод растяжения. Известный под разными названиями как метод «крутящий момент-поворот» или «крутящий момент-угол», он широко используется для затяжки важнейших крепежных деталей на всем, от гоночных автомобилей до дизельных локомотивов. Однако необъяснимо, что это почти неслыханно при обслуживании GA, и это очень досадно.

Затяжка крепежа методом «крутящий момент-угол» состоит из двух этапов.Сначала используется динамометрический ключ, чтобы затянуть крепеж с заданным «крутящим моментом затяжки», чтобы гарантировать, что соединение находится в контакте металл-металл. Во-вторых, крепеж дополнительно затягивается путем поворота на определенное количество градусов для получения окончательного предварительного натяга, что легко сделать с помощью недорогого измерителя угла затяжки. Этот шаг приводит к точному растяжению, которое полностью не зависит от трения и, следовательно, намного точнее, чем при использовании одного крутящего момента.

Этот шаг приводит к точному растяжению, которое полностью не зависит от трения и, следовательно, намного точнее, чем при использовании одного крутящего момента.

Катастрофические отказы двигателя после работы цилиндра удручающе распространены и почти всегда связаны с недостаточным предварительным натягом крепежа во время установки цилиндра в полевых условиях.Если Continental и Lycoming рекомендовали механикам использовать метод затяжки-угла для затяжки сквозных болтов и прижимных шпилек вместо гораздо менее точного метода затяжки, я убежден, что многих из этих отказов можно было бы избежать. Почему нет?

Майк Буш — A&P / IA.

Электронная почта [адрес электронной почты защищен]

Веб-сайт: savvyaviation.com

Wiggins C3B12P Системы быстрой заправки

Все товары | В наличии —

Товар готов к отправке в течении 1-3 рабочих дней.

Все товары | Отсутствие на складе — Срок поставки большинства продуктов составляет 7-10 рабочих дней; это может варьироваться в зависимости от детали и производителя. Для получения более подробной информации о доставке свяжитесь с нами.

Для получения более подробной информации о доставке свяжитесь с нами.

Wiggins | Отсутствие на складе — У Wiggins стандартное время выполнения заказа составляет 4-6 недель; это связано с их политикой «сборки на заказ», направленной на обеспечение качества и надежности продукции.

— ВРЕМЯ ОТГРУЗКИ —

USPS (Почтовая служба США) — Заказ необходимо разместить до 11:00 a.м. CST для отправки в тот же день

UPS (United Parcel Services) — Заказ необходимо разместить до 14:00. CST для отправки в тот же день

(Пожалуйста, свяжитесь с нами перед заказом, если заказ «UPS Red — Next Day Air» необходим после 14:00 CST

— РАБОЧИЕ ДНИ —

Мы работаем с понедельника по пятницу; любые заказы, сделанные в пятницу днем, будут обработаны в понедельник.

— РАСПИСАНИЕ ПРАЗДНИКОВ: ИЛКО ЗАКРЫТО —

Понедельник, 28 мая — День памяти

Среда, 4 июля — День независимости

Понедельник, 3 сентября — День труда

Четверг, 22 ноября — День Благодарения

Пятница, 23 ноября — День после Дня благодарения

Понедельник, 24 декабря — Сочельник

Вторник , 25 декабря — Рождество

Вторник, 1 января — Новый год

Возврат

Наша политика действует 30 дней. Если с момента покупки прошло 30 дней, к сожалению, мы не сможем предложить вам возврат или обмен.

Если с момента покупки прошло 30 дней, к сожалению, мы не сможем предложить вам возврат или обмен.

Чтобы иметь право на возврат, ваш товар должен быть неиспользованным и в том же состоянии, в котором вы его получили. Он также должен быть в оригинальной упаковке.

Некоторые виды товаров не подлежат возврату. Скоропортящиеся товары, такие как продукты питания, цветы, газеты или журналы, возврату не подлежат. Мы также не принимаем товары интимного или гигиенического назначения, опасные материалы или легковоспламеняющиеся жидкости или газы.

Для завершения возврата нам потребуется квитанция или документ, подтверждающий покупку.

Не отправляйте товар обратно производителю.

Существуют определенные ситуации, когда предоставляется только частичный возврат (если применимо). Любой товар не в исходном состоянии, поврежден или отсутствует часть по причинам, не связанным с нашей ошибкой. Любой товар, возвращенный более чем через 30 дней после доставки.

Возврат (если применимо) После того, как ваш возврат будет получен и проверен, мы отправим вам электронное письмо, чтобы уведомить вас о том, что мы получили ваш возвращенный товар. Мы также сообщим вам об утверждении или отклонении вашего возмещения. Если вы одобрены, то ваш возврат будет обработан, и кредит будет автоматически зачислен на вашу кредитную карту или исходный способ оплаты в течение определенного количества дней. Будет применяться комиссия за возврат в размере 15%.