Двигатель Камаз-740.50-360. Состав двигателя, устройство и работа

ДВИГАТЕЛЬ КАМA3-740.50-360 И ЕГО СИСТЕМЫ

Двигатели четырехтактные с воспламенением от сжатия, жидкостного охлаждения, с V-образным расположением восьми цилиндров, с турбонаддувом и промежуточным охлаждением наддувочного воздуха (ОНВ) типа «воздух-воздух».

По выбросам вредных веществ с отработавшими газами двигатель 740.50-360 соответствуют требованиям правил ЕЭК ООН (EURO-2).

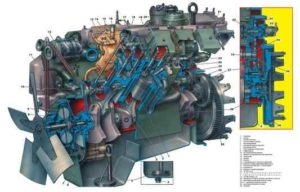

Общий вид, продольный и поперечный разрезы двигателей приведены на рис. 15… 19.

Рис. 15. Общий вид двигателя.

Рис. 16. Продольный разрез двигателя:

1 — ТНВД; 2 — привод ТНВД; 3 — компрессор; 4 — фильтр тонкой очистки топлива; 5 — картер агрегатов; 6 — турбокомпрессор; 7 — маховик; 8 — картер маховика; 9 — коленчатый вал; 10 — масляный картер; 11 — форсунка охлаждения поршня; 12 — масляный насос; 13 — гаситель крутильных колебаний; 14 — шкив привода водяного насоса и генератора; 15 — вентилятор с вязкостной муфтой; 16 — кронштейн крепления обечайки вентилятора; 17 — обечайка вентилятора; 18-шестерня привода насоса масляного откачивающего.

Рис. 17. Поперечный разрез двигателя:

1 — коллектор выпускной; 2 — головка цилиндра; 3 — блок цилиндров; 4 — поршень; 5 — стартер; 6 — фильтр масляный; 7 — водомасляный теплообменник; 8 — форсунка; 9 — коллектор впускной; 10 — труба подводящая; 11 — привод управления регулятором ТНВД; 12 — маслоналивная горловина; 13 — бачок насоса гидроусилителя руля.

Рис. 18. Двигатель, вид спереди:

1 — труба отвода воздуха в охладитель наддувочного воздуха; 2 — бачок насоса гидроусилителя руля; 3 — корпус водяных каналов; 4 — водяной насос, 5 — выпускной коллектор;6 — ремень привода водяного насоса и генератора; 7 -стартер; 8 — передняя крышка; 9 — масляный картер; 10 — фильтр масляный; 11 — водомасляный теплообменник; 12 — генератор; 13 — патрубок отвода охлаждающей жидкости из двигателя; 14-крышка головки цилиндра; 15 — патрубок соединительный.

Техническая характеристика двигателей

Таблица 3-1

Наименование параметра, характеристика и единица измерения | Модель 740.50-360 |

Тип двигателя | четырехтактный, с воспламенением от сжатия |

Расположение цилиндров | V-образное, с углом развала 90° |

Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

Направление вращения коленчатого вала | правое (против часовой стрелки, если |

смотреть со стороны маховика) | |

Диаметр цилиндров и ход поршня, мм | 120×130 |

Рабочий объем, л. | 11.76 |

Номинальная мощность, кВт (л.с.) | 265 (360) |

Максимальный крутящий момент, Н м (кгс-м) | 1470(150) |

Установочный угол опережения впрыскивания топлива, град. | 9+1 |

Степень сжатия | 16.8 (±2) |

Частота вращения коленчатого вала, мин-1: — номинальная — при максимальном крутящем моменте на холостом ходу: — минимальная — максимальная | 2200±50 1300…1500 600±20 2530-80 |

Количество клапанов в головке цилиндра | 2 (впускной и выпускной) |

Зазоры на холодном двигателе, между коромыслами и стержнями клапанов: | впускных — 0,25… 0,30 мм; выпускных — 0,35…0,40 мм. |

Давление масла в прогретом двигателе при частоте вращения коленчатого вала, кПа (кгс/см2): — номинальной; — минимальной холостого хода, не менее | 392…539 (4…5,5) 98(1) |

Форсунка, тип Модели с распылителем производства «ЯЗДА» Модели с распылителем производства ф. «БОШ» Давление начала впрыскивания форсунки, МПа (кгс/см2) | 273 273.1112010-20 (273-20) 273.1112110-20 или 273.1112010-50 (273-50) DLLA 148 S 1380 23,73…24.90 (242…254) |

Топливный насос высокого давления (ТНВД) модели | 337-20.04 |

Система наддува | газотурбинная, с двумя турбокомпрессорами и ОНВ типа «воздух-воздух». |

Генератор мод. 6582.3701: — номинальный ток. А: — номинальное выпрямленное напряжение, В; — номинальная мощность, кВт. | 75 28 2,0 |

Стартер 5662.3708 — номинальная мощность, кВт | постоянного тока, последовательного возбуждения, с электромагнитным приводом. 8,2 |

Коробка передач модели ZF — 16S151 фирмы «ZAHNRADFABR1K» | Механическая, шестнадцатиступенчатая. включает основную четырехступенчатую коробку с встроенным двухступенчатым делителем, расположенным впереди основной коробки и с двухступенчатым планетарным демультипликатором, расположенным сзади основной коробки. |

Маркирование и пломбирование

Каждый двигатель должен иметь маркировку, которая наносится на блоке цилиндров с правой стороны сверху в передней части двигателя.

Маркировка содержит:

— код года изготовления 1 знак и порядковый номер двигателя 7 знаков. Маркировка наносится ударным способом.

Товарный знак завода-изготовителя, сведения о сертификации и модель двигателя нанесены на информационную табличку, которая прикрепляется к левому воздушному коллектору.

Маркировка может выполняться на табличке, которая прикрепляется к блоку цилиндров с правой стороны сверху в передней части двигателя и содержит следующие данные:

— товарный знак предприятия-изготовителя;

— условное обозначение модели двигателя, состоящее из 10 знаков, 740.50-360;

— порядковый номер двигателя, состоящий из 7 знаков;

— дата (месяц и год) выпуска, состоящее из 4 знаков;

— международный знак официального утверждения в соответствии с Правилами ЕЭК ООН. состоящий из:

— круга, в котором проставлена буква «Е» и цифры 22;

— номера Правил ЕЭК ООН и номера официального утверждения (сертификата), расположенных справа от круга.

Порядковый номер двигателя и дата изготовления наносятся ударным способом.

Модель топливного насоса высокого давления и дата выпуска выбиты на табличке, прикрепленной к корпусу насоса с левой стороны.

Порядковый номер ТНВД выбит на заднем торце корпуса ТНВД с правой стороны.

На топливном насосе высокого давления в сборе с регулятором частоты вращения устанавливаются восемь пломб завода-изготовителя:

— на обе крышки секций ТНВД;

— на винт регулировки цикловой подачи и болт крепления крышки мембраны корректора по давлению наддувочного воздуха;

— на винт регулировки корректора по давлению наддувочного воздуха;

— на болт крепления крышки мембраны корректора по давлению наддувочного воздуха и болт крепления крышки регулятора;

— на болт ограничения максимальной частоты вращения;

— на болт регулировки пусковой подачи и болт крепления крышки регулятора;

— на болт ограничения хода рычага останова и болт крепления крышки регулятора.

Снятие пломб категорически запрещается.

Состав двигателя, устройство и работа

Блок цилиндров является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Отливку подвергают искусственному старению для снятия термических напряжений, что позволяет блоку сохранить правильные геометрические формы и размеры в процессе эксплуатации.

Два ряда полублоков под гильзы цилиндров, отлитых как одно целое с верхней частью картера, расположены под углом 90° один к другому.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой на каждую шатунную шейку коленчатого вала двух шатунов.

Каждая расточка имеет два соосных цилиндрических отверстия, выполненные в верхнем и нижнем поясах блока, по которым центрируются гильзы цилиндра, и выточки в верхнем поясе, образующие кольцевые площадки под бурты гильз. Чтобы обеспечить правильную посадку гильзы в блоке, параметры плоскостности и перпендикулярности упорной площадки под бурт гильзы относительно оси центрирующих расточек выполняются с высокой точностью.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, равномерно распределены вокруг каждого цилиндра.

Картерная часть блока связана с крышками коренных подшипников коренными и стяжными болтами. Центрирование крышек коренных подшипников производится горизонтальными штифтами 8 (рис. 24), которые запрессованы на стыке между блоком и крышками, но большей частью входящими в блок для предотвращения их выпадения при снятии крышек.

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полукольца коленчатого вала на блоке и на крышках.

Порядок затяжки болтов крепления крышек коренных опор в соответствии с приложением 8.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников невзаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала увеличенной размерности.

Диаметры масляных каналов в блоке цилиндров увеличены.

В нижней части цилиндров отлиты, заодно с блоком, бобышки под форсунки охлаждения поршней.

С целью установки на блок фильтра с теплообменником на правой стороне увеличина. по сравнению с двигателем 740.10, площадка под фильтр, введены два дополнительных крепежных отверстия и сливное отверстие из фильтра.

Гильзы цилиндров (рис. 19) «мокрого» типа, легкосъемные имеют маркировку 740.50-1002021 на конусной части внизу гильзы. Установка гильз с другой маркировкой недопустима из-за возникающего контакта с шатуном. Гильзы двигателей 740.50-360 отличаются меньшей на 3 мм высотой от гильз других моделей двигателей КАМАЗ размерности 120×120.

Гильза цилиндра изготавливается из серого специального чугуна упрочненного объемной закалкой.

В соединении гильза — блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части — два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндро-поршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносится номер цилиндра и индекс варианта исполнения поршня.

Рис. 19. Установка гильзы цилиндра п уплотнительных колец

1 — трубка форсунки; 2 — корпус форсунки охлаждения поршня; 3 — корпус клапана; 4 — кольцо уплотнительное гильзы нижнее; 5 — кольцо уплотнительное верхнее; 6 — гильза цилиндра; 7 — блок цилиндров.

Привод агрегатов (рис. 20) осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления, компрессора и насоса гидроусилителя руля автомобиля.

Механизм газораспределения приводится в действие от шестерни 10, установленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На конец распределительного вала напрессована шестерня, угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 привода топливного насоса высокого давления (ТНВД) установлена на валу 13 привода ТНВД и фиксируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по метке «0» на шестерне привода распределительного вала, метке «Е» на шестерне привода ТНВД и рискам, выбитым на зубчатых колесах, как показано на рис. 23.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней распределительного вала. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и шестерни. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса гидроусилителя руля.

Рис. 20. Привод агрегатов

1 — ось ведущей шестерни привода распределительного вала; 2 — болт крепления оси; 3 — ролики 5,5×15,8 в количестве 62 шт.; 4 — втулка промежуточных роликов; 5 — шестерня ведущая; 6 — шпонка; 7 — шайба упорная; 8 — шайба замковая; 9 — болт M12x1,25×90 крепления насыпного подшипника; 10 — ведущее зубчатое колесо коленчатого вала; 11 — шестерня промежуточная; 12 — шарикоподшипники; 13 — вал колеса привода ГНВД; 14 — шпонка; 15 — шестерня привода ТНВД; 16- втулка; 17 — распределительный вал в сборе с шестерней.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые устанавливаются компрессор и насос гидроусилителя руля. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и отверстием под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

На картере маховика справа предусмотрено место для установки фиксатора маховика, применяемого для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения. Ручка фиксатора при работе двигателя должна находиться в верхнем положении.

В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком. В верхней части картера маховика выполнена расточка, в которую устанавливается корпус заднего подшипника. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала.

В верхней части картера слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются. Задний фланец картера маховика выполнен с присоединительными размерами по SAE1.

Состав двигателя КамАЗ, устройство и работа

ВВЕДЕНИЕ

Настоящее «Руководство по эксплуатации» распространяется на двигатели КАМАЗ-740.30-260 (далее по тексту 740.30-260), предназначенные для установки на одиночные автомобили и автомобильные тягачи, используемые в составе автопоездов, поставляемые на внутренний рынок и на экспорт в страны с умеренным и тропическим климатом, а также поставляемые в запасные части.

Двигатели 740.30-260, изготовленные в исполнении «У» по ГОСТ 15150-69 рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 45 до плюс 40 °С, относительной влажности воздуха до 75 % при температуре 15 °С и в районах, расположенных на высоте до 3000 м над уровнем моря при снижении мощностных, экономических и других показателей до 20%, с преодолением перевалов до 4500 м.

Двигатели 740.30-260, изготовленные в исполнении «Т» по ГОСТ 15150-69 рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 10 до плюс 45 °С, относительной влажности воздуха до 80% при температуре 27 °С и в районах, расположенных на высоте до 3000 м над уровнем моря при снижении мощностных, экономических и других показателей до 20%, с преодолением перевалов до 4500 м.

Общий вид, продольный и поперечный разрезы двигателя 740.30-260 приведены на рисунках 1…5.

По своим экологическим показателям двигатели 740.30-260 соответствуют требованиям правил ЕЭК ООН уровня EVRO-2. Приведены все необходимые рекомендации завода-изготовителя по регулировкам двигателя и его систем, основным неисправностям, методам их обнаружения и устранения. Даны сведения по химмотологии и применяемым в конструкции стандартным изделиям.

Рисунок 1. Общий вид двигателя 740.30-260 (основная

комплектация)

Рисунок 2. Продольный разрез двигателя 740.30-260 (основная комплектация): 1 — топливный насос высокого давления; 2 — привод топливного насоса высокого давления; 3 — компрессор; 4 — фильтр тонкой очистки топлива; 5 — картер агрегатов; 6 — турбокомпрессор; 7 — маховик; 8 — картер маховика; 9 — коленчатый вал; 10 — масляный картер; 11 — форсунка охлаждения поршня; 12 — масляный насос; 13 — гаситель крутильных колебаний; 14 — шкив привода водяного насоса и генератора; 15 — вентилятор с вязкостной муфтой.

Рисунок З. Поперечный разрез двигателя 740.30-260: 1 — коллектор выпускной; 2 — головка цилиндра; 3 — блок цилиндров; 4 — поршень; 5 — стартер; 6 — фильтр масляный; 7 — жидкостно-масляный теплообменник; 8 — форсунка; 9 — коллектор впускной; 10 — труба подводящая;11 — привод управления регулятором ТНВД: 12 — патрубок маслоналивной.

Рисунок 4. Продольный

разрез двигателя 740.30-260 (с верхним расположением

вентилятора) 1 — топливный насос высокого давления; 2 — привод топливного насоса

высокого давления; 3 — компрессор; 4 -турбокомпрессор; 5 — маховик; 6 —

коленчатый вал; 7 — масляный насос; 8 — вентилятор; 9 —

гидромуфта.

Рисунок 5. Продольный разрез двигателя 740.30-260 (автобусная комплектация): 1 — топливный насос высокого давления; 2 — привод топливного насоса высокого давления; 3 — компрессор; 4 — картер агрегатов; 5 — маховик; 6 — картер маховика; 7 — коленчатый вал; 8 — масляный картер; 9 — форсунка охлаждения поршня; 10 — масляный насос; 11 — гаситель крутильных колебаний; 12 — шкив коленчатого вала; 13 — турбокомпрессор; 14 — патрубок маслоналивной

Общие сведения

Двигатель 740.30-260 четырехтактный с воспламенением ог сжатия, жидкостного охлаждения, с V-образным расположением восьми цилиндров, с турбонаддувом и промежуточным охлаждением наддувочного воздуха (ОНВ) типа «воздух-воздух».

По выбросам вредных веществ с отработавшими газами двигатель 740.30-260 соответствует требованиям Правил № 49-02 В ЕЭК ООН (EURO-2).

Базовой деталью двигателя является блок цилиндров, на котором установлены и закреплены агрегаты и детали двигателя. В расточку полублоков установлены гильзы цилиндров «мокрого» типа. Сверху гильзы цилиндров закрыты головками, отдельными на каждый цилиндр. Снизу блок цилиндров закрыт штампованным масляным картером.

В блоке цилиндров на пяти подшипниках скольжения расположен распределительный вал. Коленчатый вал установлен в нижней части блока.

Система охлаждения двигателя жидкостная, закрытого типа, рассчитана на применение низкозамерзающей охлаждающей жидкости.

Техническая характеристика двигателя приведена в таблице 1.

Техническая характеристика двигателя 740.30-260

Таблица 1

Причины возможных неисправностей двигателя и способы их устранения представлены в таблице 3.

СОСТАВ ДВИГАТЕЛЯ, УСТРОЙСТВО И РАБОТА

Блок цилиндров является основной корпусной деталью двигателя и представляет собой отливку из чугуна с вермикулярным графитом.

Отливку подвергают искусственному старению для снятия термических напряжений, что позволяет блоку сохранить правильные геометрические формы и размеры в процессе эксплуатации.

Два ряда полублоков под гильзы цилиндров, отлитых как одно целое с верхней частью картера, расположены под углом 90° один к другому.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой на каждую шатунную шейку коленчатого вала двух шатунов.

Каждая расточка имеет два соосных цилиндрических отверстия, выполненные в верхнем и нижнем поясах блока, по которым центрируются гильзы цилиндра, и выточки в верхнем поясе, образующие кольцевые площадки под бурты гильз. Чтобы обеспечить правильную посадку гильзы в блоке, параметры плоскостности и перпендикулярности упорной площадки под бурт гильзы относительно оси центрирующих расточек выполняются с высокой точностью.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, равномерно распределены вокруг каждого цилиндра.

Каргерная часть блока связана с крышками коренных подшипников коренными и стяжными болтами. Центрирование крышек коренных подшипников производится горизонтальными штифтами 8 (рисунок 11), которые запрессованы на стыке между блоком и крышками, но большей частью входящими в блок для предотвращения их выпадения при снятии крышек.

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полукольца коленчатого вала на блоке и на крышках.

Порядок затяжки болтов крепления крышек коренных опор в соответствии с приложением А.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников невзаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала увеличенной размерности.

Диаметры масляных каналов в блоке цилиндров увеличены.

В нижней части цилиндров отлиты, заодно с блоком, бобышки под форсунки охлаждения поршней.

С целью установки на блок фильтра с теплообменником на правой стороне увеличина, по сравнению с двигателем 740.10, площадка под фильтр, введены два дополнительных крепежных отверстия и сливное отверстие из фильтра.

В переходный период освоения производства в составе двигателя 740.30-260 может быть использован блок цилиндров с доработанными привертными направляющими толкателей, со втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, без фиксации крышек коренных подшипников по горизонтальным штифтам.

Моменты затяжки болтов крепления — 73,5…93 Н м (7,5…9,5 кгс м).

Гильзы цилиндров (рисунок 6) «мокрого» типа, легкосъемные имеют маркировку 7406 на конусной части внизу гильзы.

Гильза цилиндра изготавливается из серого специального чугуна упрочненного объемной закалкой и отличается по величине зоны отпуска от термообработки гильз, не имеющих указанной маркировки. Установка на двигатель 740.30-260 гильз без указанной маркировки ведет к ускорению износа гильз и поршневых колец.

В соединении гильза — блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части — два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндро-поршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносится номер цилиндра и индекс варианта исполнения поршня.

Рисунок 6. Установка гильзы цилиндра и уплотнительных колец: 1 — трубка форсунки; 2 — корпус форсунки охлаждения поршня; 3 — корпус клапана; 4 — кольцо уплотнительное гильзы нижнее; 5 — кольцо уплотнительное верхнее; 6 — гильза цилиндра; 7 — блок цилиндров

Привод агрегатов (рисунок 7) осуществляется прямозубыми зубчатыми колесами и служит для привода механизма газораспределения, топливного насоса высокого давления, компрессора и насоса гидроусилителя руля автомобиля.

Механизм газораспределения приводится в действие от шестерни 10, установленной на конце коленчатого вала, через блок промежуточных зубчатых колес, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На конец распределительного вала напрессовано зубчатое колесо 15, угловое расположение которого относительно кулачков вала определяется шпонкой.

Зубчатое колесо 15 привода топливного насоса высокого давления (ТНВД) установлено на валу 13 привода ТНВД и фиксируется шпонкой 14.

Зубчатые колеса устанавливаются на двигатель в строго определенном положении по метке «0» на шестерне привода распредвала, метке «Е» на шестерне привода ТНВД и рискам, выбитым на зубчатых колесах, как показано на рисунке 7.

Рисунок 7. Привод агрегатов: 1 — ось ведущей шестерни привода распределительного вала; 2 — болт крепления оси; 3 — ролики диаметром 5.5×15.8 в количестве 62 шт.; 4 — втулка промежуточных роликов; 5 — шестерня ведущая; 6 — шпонка; 7 — шайба упорная; 8 — шайба замковая; 9 — болт M12x1.25×90 крепления насыпного подшипника; 10 — ведущее зубчатое колесо коленчатого вала; 11 — шестерня промежуточная; 12 — шарикоподшипники; 13 — вал колеса привода ТНВД; 14 — шпонка; 15 — шестерня привода ТНВД; 16 — втулка; 17 — распределительный вал в сборе с шестерней.

Привод ТНВД осуществляется от зубчатого колеса 15, находящегося в зацеплении с зубчатым колесом распределительного вала 15. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и зубчатого колеса. С зубчатым колесом привода ТНВД находятся в зацеплении зубчатые колеса компрессора и насоса гидроусилителя руля.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые устанавливаются компрессор и насос гидроусилителя руля. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и отверстием под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

На картере маховика справа предусмотрено место для установки фиксатора маховика, применяемый для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения. Ручка фиксатора при работе двигателя должна находиться в верхнем положении.

В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком. В верхней части картера маховика выполнена расточка, в которую устанавливается корпус заднего подшипника. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала.

В верхней части картера слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются. Задний фланец картера маховика выполнен с присоединительными размерами по SAE1.

Ремонт КамАЗ. Устройство автомобилей КамАЗ в вопросах и ответах. Ремонт КамАЗ. Схемы и иллюстрации

ДВИГАТЕЛЬ

На автомобили КАМАЗ устанавливаются двигатели моделей КАМАЗ-740.10; КАМАЗ-7403.10 или КамАЗ-740.11-240.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.10 и КАМАЗ-7403.10 изложены в настоящем руководстве.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.11-240 изложены в руководстве по эксплуатации 740.11-3902006.

Рис. 1. Продольный разрез двигателя КамАЗ-740.10: 1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтр тонкой очистки топлива; 9 — вал кулачковый; 10 -маховик; 11 — картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей части гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Рис. 2. Поперечный разрез двигателя КамАЗ-740.10: 1 — фильтр полнопоточный очистки масла; 2 — горловина маслозаливная; 3 -указатель уровня масла; 4 — фильтр центробежный масляный; 5 -коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 -насос гидроусилителя рулевого управления; 9 — рым-болт задний; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод впускной левый; 13 — форсунка; 14 — скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Рис. 3. Двигатель КамАЗ-7403.10 с турбонаддувом: 1 — коллектор выпускной; 2 — стартер; 3 — крышка головки цилиндра; 4 — картер масляный; 5 -кронштейн рычага переключения передач; 6 — насос водяной; 7 — крыльчатка вентилятора; 5 — ремни привода; 9 -фильтр центробежный масляный; 10 -генератор; 11, 25 — кронштейны; 12-рычаг переключения передач; 13 -патрубок объединительный; 14 — крышка регулятора топливного насоса высокого давления; 15, 22 — свечи факельные; 16 — клапан электромагнитный; 17, 23 — коллекторы впускные; 18 -фильтр тонкой очистки топлива; 19 -компрессор; 20,26 — турбокомпрессоры; 21 — бачок насоса гидроусилителя рулевого управления; 24 — патрубок

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

—поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

—гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

—поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

—трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

—закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати

ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

—высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

—электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при

отрицательных температурах окружающего воздуха до минус 25 С.

Рис. 4. Схема нумерации и порядок работы цилиндров:

1…8 — цилиндры; I — правый ряд; II — левый ряд

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

Рис. 5. Шестерня привода генератора: 1 — болт М12х1,25×90 крепления роликового подшипника; 2, 21 — шестерни промежуточные; 3-болт; 4 — шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10, 20 — шпонки; 11, 15 — подшипники шариковые; 12 — шестерня привода топливного насоса высокого давления; 13-вал распределительный в сборе с шестерней; 14 -шайба упорная; 16 — ось ведущей шестерни; 17 — шайба; 18 — болт MIOxl,25×25; 19 — подшипник роликовый конический двухрядный; 22 — кольцо упорное; 23 — кольцо стопорное; 24 — шестерня ведущая коленчатого вала

Привод агрегатов (рис. 5) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1…60,8 Н-м (5…6,2 кгс.м), болта 1 крепления роликоподшипника 88,3… 98,1 Н-м (9…10 кгс.м).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

|||||

| Модель двигателя | 7403.10 |

740.11-240 |

740.11-300 |

||

| Номинальная мощность брутто, кВ (л.с) | 191 (260) |

176(240) |

220 (300) |

||

| Maксимальный крутящий момент брутто, Нм (кгс.м) | 785 (80) |

833(85) |

932 (95) |

||

| Частота вращения коленчатого вала, мин-1: | |||||

— номинальная |

2600 |

2200 |

2600 |

||

| — при максимальном крутящем моменте | 1600-1800 |

1200-1600 |

1600-1800 |

||

|

|||||

—— минимальная |

600+50 |

600+50 |

600+50 |

||

| —— максимальная | 2930-80 |

2530-80 |

2930-80 |

||

| Модель ТНВД | 334 |

337-40 |

337-80-01 |

||

| Модель форсунки | 271 |

273-30 |

273-30 |

||

| Давление начала подъема иглы форсунки,МПа (кгс/см2): | |||||

— в эксплуатации, не менее |

20,08 (215) |

19,6 (200) |

19,61 (200) |

||

| — новой (заводской регулировки) | 22,95-23,73 (234-242) |

21,4-22,4 (218-228) |

21,37-22,36 (218-228) |

||

| Система наддува двигателя газотурбинная с двумя турбокомпрессорами | TKP-7H |

TKP-7H |

TKP-7С |

TKP-7С |

S2B/7624 ТAE/1.00D9 «Schwitzer» |

| Диапазон подачи воздуха через компрессор, кг/сек | 0,05–0,18 |

0,05–0,18 |

0,05–0,2 |

0,05-0,2 |

|

| Давление наддувочного воздуха после компрессора (избыточное), кПа (кгс/см2), при номинальной мощности двигателя, не менее | 60 (0,6) |

60 (0,6) |

80 (0,8) |

80 (0,8) |

100 (1,0) |

| Частота вращения ротора при номинальной мощности двигателя, мин-1 | 80000 -90000 |

90000-100000 |

100000 |

||

| Температура газов на входе в турбину,°С: | |||||

| — допускаемая в течение 1 час | 700 |

700 |

750 |

||

| — допускаемая без ограничения во времени | 650 |

650 |

700 |

||

| Давление избыточного смазочного масла на входе в турбокомпрессор, кПа(кгс/см2): | |||||

— под нагрузкой |

195-388 (2,0-4,0) |

||||

| — на двигателе без нагрузки, не менее | 98 (1,0) |

||||

Техническая характеристика КАМАЗ 5320 — Мегаобучалка

Содержание

| Стр. | |

| Введение | |

| 1.Технические характеристика КАМАЗ 5320 | |

| 2. Устройство двигателя КАМАЗ 740.10 | |

| 3. Принцип работы двигателя КАМАЗ 740.10 | |

| 3.1. Принцип работы четырёхтактного двигателя | |

| 3.2. Кривошипно-шатунный механизм (КШМ) | |

| 3.3. Система питания двигателя КАМАЗ 740.10 | |

| 3.4. Механизм газораспределения КАМАЗ | |

| 3.5. Система охлаждения двигателя КАМАЗ 740.10 | |

| 3.6. Система смазки двигателя КАМАЗ 740.10 | |

| Список используемой литературы: |

Введение

Прототип Будущего КамАЗа 5320 разрабатывался на ЗИЛе и назывался ЗИЛ-170. Первый ЗИЛ-170 был построен в 1968 году. На нем стоял двигатель Ярославского моторного завода (ЯМЗ). В качестве образца для прототипа, среди закупленных за рубежом для испытаний и выявления требуемого класса капотных и бескапотных аналогов, был выбран американский «International COF-220». В версии ЗиЛа кабина приобрела немного другие, более прямоугольные формы и изящный передок, с такой привычной нам решеткой воздухозаборника в правой части. Уже в мае 1969 года первый опытный образец автомобиля ЗиЛ-170 прошел первые испытания на участке Углич—Рыбинск. Но после принятия постановления ЦК КПСС и Совета Министров СССР «о строительстве комплекса заводов по производству большегрузных автомобилей в Набережных Челнах» дальнейшую разработку и последующую сборку ЗИЛа-170 было решено перенести на КАМАЗ. Тогда же название машины ЗИЛ-170 поменяли на КАМАЗ-5320. Первый, опытный КАМАЗ 5320 сошел с конвейера в 1974 г.

Первые серийные КАМАЗы сошли с конвейера 16 февраля 1976 года. По традиции тех лет грузовики из первой партии были украшены лозунгом «Наш подарок XXV съезду КПСС.

В дальнейшем на базе КАМАЗа 5320 был создан седельный тягач КАМАЗ 5410. и самосвал КАМАЗ 5511. Их производство началось в 1977 году. Все эти модели имели схожую конструкцию и во многом были унифицированы.

Техническая характеристика КАМАЗ 5320

- Колесная формула — 6х4

- Весовые параметры и нагрузки, а/м

- Снаряженная масса а/м, кг — 7080

- Грузоподъемность а/м, кг — 8000

- Полная масса, кг — 15305

- Двигатель

- Модель — КамАЗ 740.10

- Тип — дизельный атмосферный

- Мощность кВт(л.с.) — 154(210)

- Расположение и число цилиндров — V-образное, 8

- Рабочий объём, л — 10,85

- Коробка передач

- Тип — механическая пятиступенчатая с двухступенчатым делителем (5*2)

- Кабина

- Тип — расположенная над двигателем.

- Исполнение — без спального места

- Колеса и шины

- Тип колес — бездисковые

- Тип шин — пневматические, камерные

- Размер шин — 9.00R20 (260R508)

- Платформа

- Платформа бортовая, с металлическими откидными бортами

- Внутренние размеры, мм — 5200х2320

- Общие характеристики

- Максимальная скорость, км/ч — 85

- Угол преодол. подъема, не менее, % — 30

- Внешний габаритный радиус поворота, м — 9,3

2. Устройство двигателя Камаз-740.10

Силовой агрегат

На автомобили Камаз монтируются моторы моделей Камаз-740.10

Рисунок. 1. Продольный разрез мотора Камаз-740.10: 1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтрующий элемент тонкой очистки топлива; 9 — вал кулачковый; 10 -маховик; 11 — картер маховика; 12-пробка сливная; 13-картер мотора; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей секции гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Рисунок. 2. Поперечный разрез мотора Камаз-740.10: 1 — фильтрующий элемент полнопоточный очистки масла; 2 — горловина маслозаливная; 3 -указатель уровня масла; 4 — фильтрующий элемент центробежный масляный; 5 -коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 -насос гидроусилителя рулевого управления; 9 — рым-болт тыльный; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод подающий левый; 13 — форсунка; 14 — скоба фиксации форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Рисунок. 3. Силовой агрегат Камаз-7403.1. с турбонаддувом: 1 — коллектор выпускной; 2 — стартер; 3 — крышка головки цилиндра; 4 — картер масляный; 5 -кронштейн рычага переключения передач; 6 — насос водяной; 7 — крыльчатка вентилятора; 5 — ремни привода; 9 -фильтр центробежный масляный; 10 -генератор; 11, 25 — кронштейны; 12-рычаг переключения передач; 13 -патрубок объединительный; 14 — крышка регулятора топливного насоса высокого давления; 15, 22 — свечи факельные; 16 — клапан электромагнитный; 17, 23 — коллекторы впускные; 18 -фильтр тонкой очистки топлива; 19 -компрессор; 20,26 — турбокомпрессоры; 21 — сосуд насоса гидроусилителя рулевого управления; 24 патрубок

Моторы Камаз-740.1. и Камаз-7403.1. имеют следующие конструктивные тонкости:

—поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

—гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

—поршневые кольца с хромовым и молибденовым покрытием боковых плоскостей;

—трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

—закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати

ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

—высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

—электрофакельное устройство подогрева воздуха, обеспечивающее прочный пуск мотора при

отрицательных температурах окружающего воздуха до минус 25 С.

Рисунок. 4. Модель нумерации и порядок работы цилиндров Камаз:

1…. — цилиндры; I — правый ряд; Ii — левый ряд

Устройство дизельных двигателей КАМАЗ 740 или евро.

Отечественные автомобили Камаз считаются одними из лучших в своем классе, уникальное устройство двигателя Камаз обеспечивает его стабильную работу. Новые технические решения в нем позволили увеличить мощность силового агрегата и немного уменьшить его габариты. Это четырехтактный восьмицилиндровый V-образный дизель, с расходом топлива 211 г/кВт Ч. Система охлаждения закрытого типа существенно упростила техобслуживание автомобиля.

Отечественные автомобили Камаз считаются одними из лучших в своем классе, уникальное устройство двигателя Камаз обеспечивает его стабильную работу. Новые технические решения в нем позволили увеличить мощность силового агрегата и немного уменьшить его габариты. Это четырехтактный восьмицилиндровый V-образный дизель, с расходом топлива 211 г/кВт Ч. Система охлаждения закрытого типа существенно упростила техобслуживание автомобиля.

Блок цилиндров отлит из чугуна, в нем объединены в два ряда гнезда цилиндров и верхняя часть картера. Угол развала составляет 90 градусов. Работа коленчатого вала стала еще более надежной за счет особого размещения плоскости разделения картера и масляного поддона. Номинальная частота вращения коленвала составляет 2200 мин-1. Гильзы изготовлены из высокотехнологичных материалов, вокруг цилиндров есть небольшие полости для отведения лишнего тепла. Головки блока сделаны отдельными, 8 штук, это упростило проведение диагностики и ремонта.

Устройство двигателя Камаз 740 предусматривает небольшое пространство в развале между цилиндрами. В нем размещаются топливный насос, насос гидроусилителя и компрессор, который подает сжатый воздух в тормозную систему. За счет подачи сжатой воздушной смеси торможение даже на крутом спуске проходит ровно и без провалов. Электростартер установлен слева от нижней части блока цилиндров.

Устройство двигателя Камаз евро

В серию моторов Евро входят несколько иодификаций. Коленвал сделан из стальной поковки, шейки закаливают высокочастотными токами. Масляные каналы коленвала заглушены, такое решение обеспечивает надежность и долговечность работы двигателя. Со временем вышла модель 740.13, которая устанавливалась практически на все новые автомобили, выпущенные до 2006 года. Устройство двигателя Камаз евро 1 было доработано новыми деталями, появилась новая поршневая группа и все элементы новесного потерпели изменения. При этом масса агрегата увеличилась с 760 до 835 кг.

Появились заметные отличия в блоках цилиндров. Увеличилось сечение масляного канала, были перенесены установочные места некоторых узлов и механизмов. Комплектация Евро 1 пополнилась форсунками для охлаждения поршня. Теперь направляющие толкателей присоединили к блоку. Моторы подходят для самосвалов, седельных тягачей и для бортовых автомобилей. Стоит отметить улучшенную экономичность модификации по сравнению с базовой версией.

Устройство двигателя Камаз 740.31

С введением стандарта евро 2 на модели Камаз начали устанавливать силовые установки марки 740.31. Здесь используется турбонаддув с промежуточным охлаждением подаваемого воздуха. Мощность осталась прежней – 240 л.с. при объеме 10,85 литра. Кроме грузовых машин силовой агрегат нашел применение в автобусах, сельскохозяйственных тракторах и передвижных энергоустановках.

Конструкция отличается от предыдущей версии наличием теплообменника и интеркуллера. Вместо гидромуфты уже используется более современная электромагнитная муфта, также установлена новая помпа и ремни. Новое устройство двигателя Камаз евро 2 позволило сохранить необходимую мощность и сделать мотор подходящим для стандарта евро 2.

Вы хотите приобрести двигатель?

Похожие материалы:

Двигатель | КамАЗ

Очищайте фильтрующий элемент воздухоочистителя продувкой или промывкой не более шести раз.

Продувка целесообразна в случае загрязнения фильтрующего картона пылью без сажи. Продуйте фильтрующий элемент сухим сжатым воздухом (см. рисунок) под давлением не более 300 кПа (3 кгс/ см2) до полного удаления пыли.

При наличии налета пыли на внутренней стороне фильтрующего элемента, а также при наличии разрывов или других сквозных повреждений картона замените фильтрующий элемент.

Промывка (не более трех раз), применяется при загрязнении фильтрующего картона пылью, сажей, маслом. топливом.

Промывайте фильтрующий элемент 25—30 мин в теплом (40— 50 °С) водном растворе моющих средств, приготовленном из расчета 10—25 г бытового стирального порошка на 1 л воды. Окончательно промойте фильтрующий элемент в чистой воде и просушите его горячим (не более 50 °С) воздухом.

Проверяйте герметичность впускного тракта от воздухоочистителя к двигателю при помощи заглушки (см. рис. Проверка герметичности воздушного тракта). в таком порядке:

- Установите корпус 8 заглушки в корпус 4 воздухоочистителя и закрепите гайкой, используя плоскую шайбу с паронитовой или резиновой прокладкой 7.

- Разместите дымообразующий материал, например, промасленную ветошь, в скобе 5 горловины и подожгите ее, с началом интенсивного дымообразования вставьте скобу в горловину и плотно закройте крышкой 6. Заполните систему воздухом.

- Источником сжатого воздуха могут служить ручной шинный насос, пневмосистема автомобиля или промышленная сеть сжатого воздуха с давлением, не превышающим 0,8 МПа (8 кгс/см3). Сжатый воздух из ресивера автомобиля или промышленной сети подводится через соединительный патрубок 3 и регулятор 2 давления, который автоматически понижает давление до 0,01—0,02 МПа (0.1—0,2 кгс/см’).

При отборе сжатого воздуха

от ресиверов автомобиля КамАЗ можно использовать шланг для накачки шин, который

подсоединяется к регулятору давления через переходник 1.

При отборе сжатого воздуха

от ресиверов автомобиля КамАЗ можно использовать шланг для накачки шин, который

подсоединяется к регулятору давления через переходник 1.

Места неплотностей определяйте по выходящему дыму. Если дым не выходит в течение 3 мин, то впускной тракт герметичен. Разгерметизация системы впуска воздуха и подсос неочищенного воздуха сокращают срок службы двигателя в десятки раз.

Очистку бункера проводите по показаниям индикатора засоренности воздухоочистителя.

Индикатор засоренности воздухоочистителя установлен в кабине на панели приборов.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка предочистителя в воздухоочиститель.

Для восстановления работоспособности предочистителя снимите его с фильтрующего элемента и выстирайте в теплом (40—50 °С) водном растворе нейтральных моющих средств с последующим прополаскиванием в чистой воде. Сушите воздухом с температурой не выше 60 °С При температуре окружающего воздуха выше О °С допускается установка влажного предочистителя, при этом частота вращения коленчатого вала двигателя в течение 10—15 мин не должна превышать 1000 мин-1.

Очищайте запыленный предочиститель, без копоти и сажи, встряхиванием или продувкой сжатым воздухом.

Система смазки двигателя КамАЗ-740. Схема с пояснениями.

В двигателях автомобилей КамАЗ применена комбинированная система смазки. В зависимости от размещения и условий работы деталей масло подается либо под давлением, либо разбрызгиванием, либо самотеком. К наиболее нагруженным деталям масло подается под давлением, к остальным — разбрызгиванием и самотеком.

Система смазки представляет собой ряд приборов и агрегатов для хранения, подвода, очистки и охлаждения масла:

- поддон картера двигателя;

- маслозаборник;

- масляный фильтр грубой очистки;

- масляный фильтр тонкой очистки;

- масляный насос;

- маслопроводы;

- масляный радиатор;

- контрольно-измерительные приборы и датчики.

Масло из поддона через маслоприемник с сетчатым фильтром поступает в секции масляного насоса. Из нагнетающей секции масло через канал подается в полнопоточный фильтр, а оттуда в главную масляную магистраль. Затем по каналам в блоке и головках цилиндров масло под давлением подается к деталям КШМ и ГРМ, ТНВД и компрессору.

К шатунным подшипникам масло подается по каналу коленчатого вала от ближайшей к ним коренной шейки.

Опоры штанг и толкателей газораспределительного механизма омываются пульсирующей струей, а остальные детали — разбрызгиванием или самотеком масла.

Масло, снимаемое со стенок цилиндра маслосъемными кольцами, отводится через сверления в поршневых канавках внутрь поршня и смазывает опоры поршневого пальца в верхней головке шатуна и бобышках поршня.

Из главной смазочной магистрали масло под давлением подается к термосиловому датчику, а при открытом кране включения гидромуфты — в саму гидромуфту.

Из радиаторной секции масляного насоса масло подается к фильтру центробежной (тонкой) очистки и через открытый кран включения масляного радиатора в сам радиатор, а из него в поддон картера двигателя. Если кран включения масляного радиатора закрыт, то из центрифуги (фильтр центробежной очистки) масло поступает в поддон через сливной клапан.

1 — фильтр центробежной очистки масла; 2 — кран включения масляного радиатора; 3 — перепускной клапан центробежного фильтра; 4 — сливной клапан центробежного фильтра; 5 — перепускной клапан полнопоточного масляного фильтра; 6 — главная масляная магистраль; 7 — полнопоточный фильтр очистки масла; 8 — клапан системы смазки; 9 — нагнетающая секция масляного насоса; 10 — радиаторная секция масляного насоса; 11 — предохранительный клапан нагнетающей секции; 12 — масляный радиатор; 13 — предохранительный клапан радиаторной секции; 14 — поддон; 15 — гидромуфта привода вентилятора; 16 — термосиловой датчик; 17 — кран включения гидромуфты; 18 — топливный насос высокого давления; 19 — компрессор; 20 — сапун; 21 — указатель уровня масла; 22 — манометр.