Таблица моментов затяжки резьбовых соединений

От качества крепежа зависит долговечность и надежность соединений. Чтобы крепеж не был излишне затянутым или разболтанным, нужно знать, с каким усилием закручивать болты. Момент усилия затяжки болтов — это модульная величина силы, приложенной к гайке во время накручивания на стержень винта. Неправильный расчет усилия закручивания болтов приводит к тому, что гайка не выдерживает нагрузок и самопроизвольно отвинчивается в самый неподходящий момент. Например, если гайка разболталась на фланцевом соединении трубопровода, это приведет к утечке воды. Другой вариант последствий ошибки в расчетах — сорванная резьба и растяжение шпильки винта. Удлинение шпильки приводит к тому, что винт теряет свои крепежные качества. Из-за деформации метиза конструкция может развалиться даже при небольшой нагрузке.

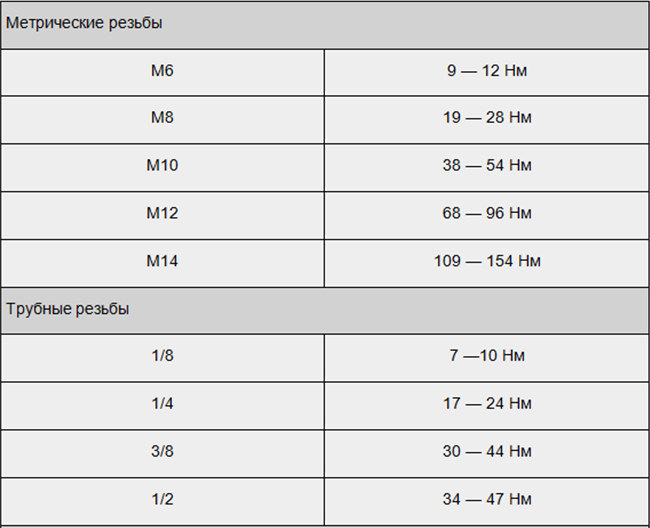

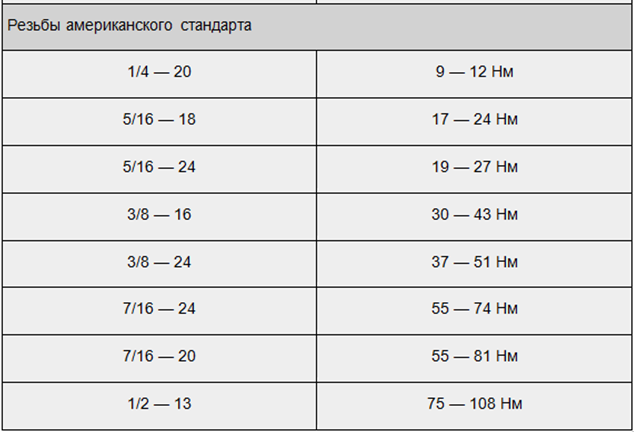

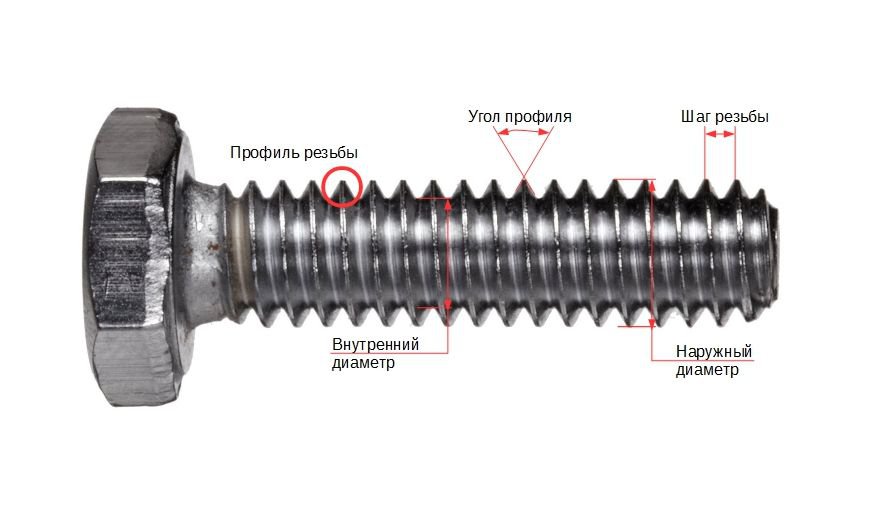

Необязательно выполнять расчеты вручную. Гораздо удобнее и надежнее узнать момент затяжки болтов по таблице, где значения крутящего момента указаны в Нм. Согласно системе СИ, 1 Нм — это крутящий момент, полученный в результате перпендикулярного воздействия силы в 1 Н на рычаг длиной в 1 м. В стандартных таблицах, как правило, есть следующие параметры метиза для определения нужного значения силы затяжки болтов: диаметр и шаг резьбы, площадь сечения стержня метиза, усилие предварительной затяжки. В таблицах с практическими значениями (без усилия предварительной затяжки) можно узнать нормативные значения крутящего момента по параметрам резьбы и классу прочности определенного вида болтов.

Методика затяжки болтов бывает неконтролируемой и контролируемой. В первом случае для закручивания используется обычный гаечный ключ и молоток. При таком способе закручивания невозможно узнать, правильно ли затянута резьба — качество резьбового соединения зависит от мастерства того, кто выполнял работу. Во втором случае для затягивания крепежа используются специальные калибровочные инструменты, которые обеспечивают соблюдение табличных или расчетных значений оптимального крутящего момента.

Контроль над затяжкой крепежных элементов

Рекомендуем выполнять контролируемую затяжку крепежных элементов. С помощью применения динамометрических приспособлений вы получаете сразу несколько преимуществ:

- Точная нагрузка на элементы крепежа позволяет не опасаться за целостность метиза, гайки и надежность резьбы.

- Распределение нагрузки при вкручивании становится равномерным. Это позволяет гарантировать равномерное сжатие в крепежных соединениях и повышает надежность конструкции в целом.

- Исключен риск травматизма на работе. Прибор помогает избежать чрезмерно высокого усилия, и делает работу с крепежными элементами более простой и безопасной.

- Экономия времени. Чтобы закрутить гайку, требуется намного меньше времени, чем при отсутствии динамометрических приборов.

- Отсутствие брака при выполнении крепежных соединений.

Чтобы каждый желающий мог затянуть болты с нужным усилием, применяются динамометрические ключи. Динамометрические приспособления востребованы во всех сферах строительства, в ремонте и производстве автомобилей, при сборке мебели, бытовой техники и во многих других областях. Существует несколько разновидностей этого инструмента:

- Динамометрический ключ щелчкового типа — наиболее распространенная разновидность инструмента. Когда достигнуто требуемое усилие затяжки болтов, ключ щелкает и перестает передавать крутящий момент на крепежное соединение. Предельное значение силы закручивания выставляется заранее.

- Стрелочный динамометрический ключ — требует контроля над прилагаемым усилием во время применения. Главный недостаток — требуемое значение силы невозможно выставить предварительно. Это особенно неудобно, если крепеж нужно установить в труднодоступном месте. Принцип работы инструмента: рукоятка со шкалой перемещается на некий угол. Указатель ключа при этом остается зафиксированным. Стрелочный ключ не подойдет для человека без опыта — он требует профессионализма и умения «почувствовать» усилие при закручивании гаек.

- Цифровой динамометрический ключ работает так же, как и предельный ключ. Разница в том, что замер усилия затягивания болтов производится с помощью электронного механизма. Когда необходимая величина крутящего момента при завинчивании гайки достигнута, раздается звуковой сигнал. Отследить изменение силы закручивания во времени можно на цифровом дисплее устройства.

Когда требуется затянуть высокопрочные болты, может потребоваться дополнительный инструмент для усиления крутящего момента. Для этих целей принято использовать ключ-мультипликатор. Также этот инструмент пригодится для затягивания гаек в труднодоступных местах. Мультипликатор следует выбирать с учетом характеристик динамометрического ключа. Специалисты рекомендуют покупать динамометрический ключ с усилием, которое в 5 раз меньше, чем у мультипликатора.

Если вам нужно рассчитать, с каким усилием затягивать болты во время смены колес легкового или грузового автомобиля, вы можете просто установить на смартфон специальное приложение. Подходящее ПО для гаджетов выпустила компания Bridgestone. Приложение работает очень просто: пользователь вводит марку авто, и получает величину момента силы затяжки болтов с необходимыми допусками. Теперь не нужно сохранять таблицы в облако или носить с собой бумажные инструкции — программа подскажет, как нужно закручивать метизы в соответствии с рекомендациями производителя.

Моменты затяжки болтов — таблица

| Резьба/шаг мм. | Класс прочности болтов | ||||

|---|---|---|---|---|---|

| 4,6 | 5,8 | 8,8 | 10,9 | 12,9 | |

| Момент затяжки Н*м | |||||

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

| 6/1.0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | 2820,2 | 3955,2 | 4742,4 |

Важное уточнение: любая таблица стандартизованных величин подходит только для новых болтов и гаек, которые ранее не были в использовании. Повторная эксплуатация резьбовых соединений приводит к увеличению трения в системе крепежа. Если гайковерт подтверждает, что вы затянули болт до нужного значения крутящего момента, это не будет гарантией надежности крепежного соединения. Не применяйте для работы и ремонта метизы, бывшие в употреблении — их использование повышает риск аварийных ситуаций.

Таблицы моментов затяжки болтов динамометрическим ключом.

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов,измеряемое в Ньютон-метрах (НМ).

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Усилие указано в Ньютон-метрах.

Нажмите на изображение чтобы увеличить

Таблица усилий затяжки дюймовых болтов

| SAE | 1 или 2 | 5 | 6 или 7 | 8 | ||||||||

| Размер | Усилие | Усилие | Усилие | Усилие | ||||||||

| (дюймы)-(резьба) | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м |

| 5/16 — 18 | 11 | 1.5213 | 14.9140 | 17 | 2.3511 | 23.0489 | 19 | 2.6277 | 25.7605 | 24 | 3.3192 | 32.5396 |

| 3/8 — 16 | 18 | 2.4894 | 24.4047 | 31 | 4.2873 | 42.0304 | 34 | 4.7022 | 46.0978 | 44 | 6.0852 | 59.6560 |

| 7/16 — 14 | 28 | 3.8132 | 37.9629 | 49 | 6.7767 | 66.4351 | 55 | 7.6065 | 74.5700 | 70 | 9.6810 | 94.9073 |

| 1/2 — 13 | 39 | 5.3937 | 52.8769 | 75 | 10.3785 | 101.6863 | 85 | 11.7555 | 115.2445 | 105 | 14.5215 |

|

| 9/16 — 12 | 51 | 7.0533 | 69.1467 | 110 | 15.2130 | 149.1380 | 120 | 16.5960 | 162.6960 | 155 | 21.4365 | 210.1490 |

| 5/8 — 11 | 83 | 11.4789 | 112.5329 | 150 | 20.7450 | 203.3700 | 167 | 23.0961 | 226.4186 | 210 | 29.0430 | 284.7180 |

| 3/4 — 10 | 105 | 14.5215 | 142.3609 | 270 | 37.3410 | 366.0660 | 280 | 38.7240 | 379.6240 | 375 | 51.8625 | 508.4250 |

| 7/8 — 9 | 160 | 22.1280 | 216.9280 | 395 | 54.6285 | 535.5410 | 440 | 60.8520 | 596.5520 | 605 | 83.6715 | 820.2590 |

| 1 — 8 | 236 | 32.5005 | 318.6130 | 590 | 81.5970 | 799.9220 | 660 | 91.2780 | 894.8280 | 910 | 125.8530 | 1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Таблицы затяжек колесных гаек и болтов

Примерные значения для легковых автомобилей

Нажмите на изображение чтобы увеличить

Примерные значения для грузовых автомобилей и автобусов

Нажмите на изображение чтобы увеличить

Порядок затяжки

Часто автолюбители сталкиваются с такими ситуациями на различных гаражных автосервисах и шиномонтажах, которые открылись и не знают таких методов. Порядок затяжки колесных болтов важен на каждом автомобиле и его нарушение может привести к фатальным последствиям.

Данный материал носит исключительно информационный характер для автолюбителей, для СТО и автосервисов рекомендуем использовать типовой регламент в соответствии на мануалы по каждой марке и модели автомобиля.

Частичный источник: aist-tools.ru.

Читать подробно: О порядке затяжки колесных болтов или гаек.

Как правильно затягивать резьбовые соединения

Дата публикации: 12.02.2019

Неграмотное выполненная затяжка резьбового соединения может привести к срыву резьбы в случае приложения слишком большого усилия, или к недостаточной герметичности при слабом закручивании.

Основным показателем для правильного затягивания болта или шпильки с гайкой служит величина момента затяжки. Для каждого типа крепежа он своя и зависит от характеристик материала изготовления.

Относительно стальных сплавов – это марка, класс прочности и предел тягучести, а также геометрические параметры изделия.

Допустимое усилие затяжки крепежа обязательно указывается производителем в паспорте или сертификате. Однако при отсутствии такового и в случае крайней необходимости можно воспользоваться данными из следующей таблицы, в которой приведены крутящие моменты в Нм для разных марок резьбового крепежа:

Эти характеристики подразумевают затяжку крепежа в сухом состоянии (без смазки) при вворачивании в литую основу из стали.

Порядок затяжки резьбовых соединений

При соблюдении технологии закручивания болтового крепежа обеспечивается прочное и надежное соединение элементов. Порядок работы состоит из следующих этапов:

- Подготовительный. Все элементы резьбового крепежа нужно разобрать, очистить от грязевых и коррозионных отложений, убрать пыль. Далее их следует обработать смазочным материалом, в качестве которого обычно используются литол, солидол или графитовые смазки.

- Предварительный. Гайка накручивается на болт или шпильку без усилия, вручную. Если для соединения деталей используется сразу целый ряд крепежных изделий, то требуется равномерная и постепенная затяжка. Опытные мастера действуют по определенной схеме, закручивая гайки через одну или две. После того, как все гайки закручены до легкого упора, можно переходить к следующему этапу.

- Окончательный. Это главная фаза соединения гайки с болтом либо шпилькой. Для ее выполнения лучше всего использовать специальный инструмент – динамометрический ключ.

Финальная затяжка при помощи этого устройства полностью исключает превышение рекомендуемого усилия для данного типа крепежа.

Виды динамометрических ключей

Существует три основных типа динамометрических ключей:

- С индикатором в виде цифрового дисплея или шкалы со стрелкой. В процессе затяжки инструмент показывает величину прилагаемого усилия, но с достаточно большой погрешностью, размером в 6-8%,

- Цифровым называют разновидность индикаторного ключа. Отличается тем, что крутящий момент отражается на жидкокристаллическом экране, вмонтированным в рукоятку инструмента. Некоторые экземпляры снабжены звуковым оповещателем, возможностью вывода данных на дисплей компьютера и другими фишками. Этот инструмент работает с минимальной погрешностью ≤ 1%.

- Третий тип динамометрического ключа называю предельным, так как он снабжен щелчковым устройством, который сам прекращает затяжку по достижении установленной величины крутящего момента. Погрешность инструмента в пределах 4%.

При затяжке резьбовых соединений используйте правильный инструмент, который можно приобрести в интернет-магазине «Трайв-Комплект», и соблюдайте несложную технологию, тогда крепеж никогда не подведет даже в сложной ситуации.

Материалы подготовлены специалистами компании «Трайв-Комплект».

При копировании текстов и других материалов сайта — указание

ссылки на сайт www.traiv-komplekt.ru обязательно!

Просмотров: 1823

12.02.2019

Момент затяжки болтов

При проектировании, сборке и монтаже узлов, очень важно учитывать момент затяжки болтов. Момент затяжки болта контролируется динамометрическим ключом, а назначается исходя из определённых условий.

Требуемое осевое усилие болта

По сути, момент затяжки болта создает силу прижатия поверхностей. Усилие очень важно, так как соединения бывают разные, в некоторых случаях важно прижать поверхности, например при контакте метал-метал, а в некоторых излишнее усилие может навредить соединению, например установка крышки через резиновую прокладку, или установка пластиковой детали на металлический каркас.

Сначала конструктор определяет необходимое усилие прижатия поверхностей, затем определяет диаметр болтов или их количество. О том, как определить диаметр и количество, я рассказывал в уроке «Расчет болтов». Затем назначается момент затяжки. Тут есть маленькая хитрость: Когда требуется небольшое усилие (прокладка или пластик), лучше назначить чуть больше болтов меньшего диаметра, что позволит их расположить с меньшим шагом и более равномерно прижать поверхности. И, чем ближе момент затяжки болта к рекомендуемому значению, тем меньше шансов, что произойдет самопроизвольное откручивание.

Прочность болта

Рекомендуемые значения затяжки болтов назначаются из условия прочности болтов. В уроке «Прочность болтов» я рассказывал про прочность, какие бывают болты и как маркируются. Обычно рекомендуемый момент затяжки обеспечивает осевое усилие болта в 2/3 от предела текучести, то есть затянутый болт будет иметь запас прочности.

Ниже представлена таблица для затяжки болтов и гаек со стандартным шагом метрической резьбы.

Как видим из таблицы, момент затяжки любого болта прочностью 12.9 в разы выше момента затяжки болта класса прочности 4.6. Обращаю Ваше внимание, что данные моменты затяжек действуют только для болтов и гаек из углеродистых сталей со стандартным шагом. Ни в коем случае нельзя затягивать с такими значениями в алюминиевый или чугунный корпус. Данная таблица также не распространяется на самоконтрящиеся гайки и на элементы с мелким шагом резьбы.

Контроль момента затяжки болтов

Как я писал выше, требуемый момент затяжки обеспечивается динамометрическим ключом или иным настраиваемым инструментом (пневматический или электрический гайковерт). При затяжке обращаем внимание на качество резьбы, следим, чтобы гайка или болт закручивались от усилия пальцев и без закусывания.

Иногда, при осуществлении контролируемой затяжки, смазывают резьбу и поверхность под головкой болта или гайки. Раскрутить соединение обычно сложнее, может понадобиться значительно больший момент. Связано это с деформациями, окислением между болтом и поверхностью, коррозией в резьбе. Если требуется проверить, с нужным моментом затянут болт или нет, достаточно просто настроить ключ и попробовать подтянуть болт.

В соединениях с несколькими болтами, контролируемая затяжка осуществляется в несколько приёмов, о том, как это сделать, я расскажу в уроке «Порядок затяжки болтов».

Прочитав данный урок, Вы знаете, с каким усилием можно тянуть болты в обычных соединениях. Помимо простых соединений, меня часто спрашивают какой момент затяжки болтов ГБЦ (головки блока цилиндров) и некоторых других ответственных узлов. Этому вопросу будет посвящен отдельный урок.

В одной из следующих статей мы более подробно обсудим момент затяжки гаек на конкретных примерах, а на сегодня все, спасибо за внимание.

Интересные темы САПР

Важность рекомендаций по моменту затяжки

Для того чтобы как следует зафиксировать соединение блока двигателя с натяжителями или, например, направляющими роликами, важно приложить необходимое усилие затяжки. Многие автомеханики уверены, что можно закручивать болты и гайки без динамометрического ключа, однако проведенные эксперименты показали, что в подавляющем большинстве случаев при таком подходе определить момент затяжки более или менее правильно не удается. А если затяжка окажется слишком сильной или слишком слабой, то последствия могут стать плачевными, о чем мы расскажем далее.

Последствия чрезмерной или недостаточной затяжки

Недостаточная затяжка

При работе двигатели часто вибрируют. Если вы прилагаете строго необходимое усилие зажима, то можете быть уверены, что через болт толчки и нагрузка на ремень перераспределятся на основную часть двигателя и будут поглощены. При недостаточной затяжке все нагрузки воздействуют непосредственно на саму шпильку или болт, что приводит к их срезанию. В иных случаях из-за вибрации двигателя болты или гайки могут ослабнуть, а натяжитель — сместиться. Это, в свою очередь, приведет к неправильному натяжению ремня и в конечном итоге к повреждению ремня и (или) двигателя.

Шкив с левой стороны закреплен на блоке двигателя (1) с недостаточным моментом затяжки (3a), что создает малую прижимную нагрузку (4a) между закрепленным шкивом и блоком двигателя. Нагрузка от ремня (2) передается непосредственно на стержень болта (5a), что приводит к его срезанию и поломке (6a). Шкив с правой стороны закреплен на блоке двигателя (1) с надлежащим моментом затяжки (3b), что создает необходимую прижимную нагрузку (4b). Нагрузка от ремня (2) передается на блок двигателя, а не только на стержень болта (5b), что исключает его срезание (6b).

Чрезмерная затяжка

Однако слишком сильная затяжка не менее опасна. Она приводит к повреждению нейлоновых или пластиковых компонентов некоторых натяжителей или направляющих роликов, а также подшипников или к повреждению винтовой резьбы соответствующих болтов или гаек. Кроме того, если это происходит, например, с алюминиевой головкой цилиндра, то винтовая резьба алюминиевого блока двигателя будет повреждаться постоянно, так что впоследствии обеспечить нужную прижимную нагрузку будет невозможно.

Замечание по поводу малого зазора

В свете вышесказанного должно быть ясно, насколько важно неукоснительно следовать рекомендациям по моменту затяжки — и использовать динамометрический ключ. Достаточно ли плотен зазор между компонентами? Специальный динамометрический ключ поможет затянуть все узлы должным образом. И еще обратите внимание: не все болты M8 или M10 необходимо затягивать одинаково!

Конкретные значения момента затяжки

При затяжке гаек/болтов заданный момент затяжки (в Н·м) сам по себе не гарантирует, что требуемое прижимное усилие будет достигнуто, так как испытания показали, что зажим может сильно различаться. Поэтому во многих современных руководствах по эксплуатации, помимо момента затяжки, указывается также угол затяжки (например, 20 Н·м + 45°). Это гарантирует гораздо более точный результат. Кроме того, в некоторых случаях в руководстве по эксплуатации рекомендуется затянуть компоненты, подождать несколько секунд, затем снова затянуть их, подождать еще некоторое время (и так далее), чтобы гайка или болт сели надлежащим образом — то есть чтобы обеспечить требуемый зажим. Кроме того, требование к затяжке 45 Н·м + 45° + 45° — это не то же самое, что, например, 45 Н·м + 90°. Между двумя поворотами на 45° происходит посадка болта.

Некоторые рекомендации по использованию фиксатора резьбы Loctite

Для предотвращения самопроизвольного ослабления многие гайки и болты закрепляются фиксатором резьбы Loctite. Однако необходимо с осторожностью применять этот материал в глухих отверстиях: нанесенный на болт, он может наглухо герметизировать резьбу, в результате чего при ввинчивании болта из такого отверстия не будет выходить воздух. Сжатый воздух в отверстии может исказить динамометрические показатели прилагаемого усилия затяжки (например, прибор покажет 20 Н·м, тогда как фактически усилие будет меньше). Поэтому рекомендуется наносить фиксатор ближе к нижней части глухого отверстия, а не на сам болт. Разумеется, при этом необходимо убедиться, что болт действительно контактирует с фиксирующим материалом.