Основные неисправности ГРМ и способы их устранения.

⇐ ПредыдущаяСтр 6 из 16Следующая ⇒

Повышение надёжности автомобилей в эксплуатации и снижение затрат на их содержание составляют одну из проблем эксплуатационного значения. Решение этой проблемы, с одной стороны, обеспечивается автомобильной промышленностью, выпускающей новые автомобили, обладающие большей эксплуатационной надежностью и технологичностью (ремонтопригодностью), с другой — службой технической эксплуатации, совершенствующей методы поддерживания автомобилей в технически исправном состоянии.

В процессе эксплуатации техническое состояние автотранспортных средств непрерывно ухудшается, причем сроки службы отдельных узлов и агрегатов различны. Они во многом определяются совершенством конструкции, качеством изготовления, применяемыми эксплуатационными материалами, дорожными и климатическими условиями, организацией технического обслуживания и хранения автомобилей.

Влияние дорожных условий. Дорожные условия характеризуются видом покрытий, сопротивлением движению автомобиля, элементами дороги в плане, ровностью дорожного покрытия и его пыленасыщенностью.

По виду покрытий дороги бывают капитальными, облегченными с усовершенствованным покрытием и грунтовыми. Покрытием для капитальных дорог служит бетон, асфальтобетон и брусчатка; для облегченных — щебенка, гравий, булыжник. Грунтовые дороги бывают профилированными и естественными.

Влияние режимов работы. Реализация технических возможностей автомобиля характеризуется режимами его работы в соответствии с условиями эксплуатации. Режимы движения определяются сочетанием скоростей движения и силой тяги на ведущих колесах автомобиля. Режимы движения задаются водителем в зависимости от дорожных условий, его квалификации и технического состояния автомобиля.

Режим движения автомобиля может быть постоянным и переменным. При постоянном режиме сила тяги и скорость движения автомобиля на заданном участке пути неизменны, а при переменном они изменяются.

Влияние качества вождения. Топливная экономичность, долговечность автомобиля и безопасность его движения зависят от качества его вождения.

Качество вождения определяется, во-первых, методами вождения и, во-вторых, мастерством водителя. Основными методами вождения являются импульсивный метод (разгон-накат), вождение без использования наката и смешанный метод.

Влияние технического обслуживания.

Для удобства и простоты, неисправности газораспределительного механизма будут приведены в виде таблицы с описанием самой неисправности её характерных признаков и способами устранения.

Таблица 2. Возможные неисправности газораспределительного механизма, их признаки и способы устранения.

| Неисправность | Характерные признаки | Причины неисправности | Способы устранения |

| Неплотное закрытие клапанов | Двигатель теряет мощность, появляются перебои в работе цилиндров, затрудняется пуск двигателя, выстрелы (хлопки) из глушителя (для выпускного клапана). | Износ, обгорание ра-бочей фаски, отсутствие зазора между рычагами и кулачками распределительного вала. | Замена изношенных и вышедших из строя деталей, регулировка тепловых зазоров клапанов. |

| Неполное открытие клапанов | Ухудшается наполнение цилиндров горючей смесью, двигатель теряет мощность, возникает сильный стук. | Увеличенный зазор между рычагами и кулачками распределительного вала, усиленный износ торцов клапанов. | Восстановление или замена изношенных деталей, регулировка тепловых зазоров. |

| Износ маслоотражательных колпачков | Появление дыма при перегазовках, после долгой работы на холостом ходу, сразу после торможении двигателем, повышенный расход масла. | Износ и разрушение в следствии истечения срока службы, неправильная установка. | Замена маслоотражательных колпачков клапанов. |

| Повышенный износ стержней клапанов или направляющих втулок | Появление дыма при перегазовках, после долгой работы на холостом ходу, сразу после торможении двигателем, повышенный расход масла. | Неправильная регулировка или работа газораспределительного механизма, достижение максимального срока службы. | Замена клапанов, ремонт головки блока цилиндров. |

| Поломка распределительного вала | Стук впускных и выпускных клапанов при правильной регулировке, как правило с равномерными интервалами, упало давление в системе смазки двигателя. | Износ или не корректная работа подшипников распределительного вала, использование низкокачественного масла, повреждения масляного фильтра | Заменить распределительный вал, и рычаги клапанов. |

| Поломка цепи привода газораспределительного механизма | Чрезмерный шум цепи, четко прослушивающийся при малой частоте вращения коленчатого вала. | Ослабление натяжения цепи, поломка башмака натяжителя или успокоителя, заедание штока плунжера натяжителя цепи. | Натянуть цепь, заменить башмак натяжителя или успокоитель, устранить заедание. |

| Поломка клапанной пружины | Стук впускных и выпускных клапанов. | Износ, усталостные разрушения. | Заменить пружину. |

| Нарушение фаз газораспределения | Двигатель не развивает полной мощности, и не обладает достаточной приемистостью. | Износ роликов и осей роликов цепи, вытягивание цепи, износ зубьев звездочек распределительного и коленчатого вала. | Восстановление или замена изношенных деталей, регулировка натяжения цепи, проверка правильности установки распределительного вала. |

В таблице приведены наиболее часто встречающиеся неисправности и их краткое устранение. Рассмотрим в качестве примера более подробно регулировку клапанов и замену распределительного вала.

Регулировка зазоров в приводе клапанов.

О необходимости регулировки зазоров в приводе клапанов свидетельствует отчетливый громкий стук, слышный при закрытом капоте с места водителя при работе двигателя на холостом ходу. Увеличенные зазоры не приводят к аварийным поломкам двигателя, но вызывают усиленный износ деталей клапанного механизма. Кроме того, регулировать зазоры необходимо после выполнения всех работ, связанных со снятием распределительного вала.

Перед началом регулировки обязательно проверьте и при необходимости отрегулируйте натяжение цепи привода распределительного вала.

Потребуются: отвертка с плоским лезвием, ключи (желательно торцовые) «на 8», «на 10», «на 13», специальный ключ для проворачивания коленчатого вала или головка «на 36», плоский щуп толщиной 0.15 мм и ключ «на 17».

Пользуйтесь специальными щупами увеличенной ширины для регулировки зазоров «классических»

двигателей ВАЗ, так как стандартные узкие щупы не перекрывают по ширине весь зазор между кулачками распределительного вала и нажимными рычагами, вследствие чего его значение будет определено неправильно. Иногда на чехле щупа бывает приведена таблица последовательности регулировки зазоров.

1. Снимите крышку головки блока цилиндров и установите поршень 4-го цилиндра в положение ВМТ такта сжатия. В этом положении 6-й и 8-й клапаны (отсчет ведется от передней части двигателя полностью закрыты, зазоры между нажимными рычагами и кулачками максимальны.

2. Вставьте щуп в зазор у очередного регулируемого клапана (табл. 3). Щуп должен перемещаться в зазоре с довольно ощутимым сопротивлением.

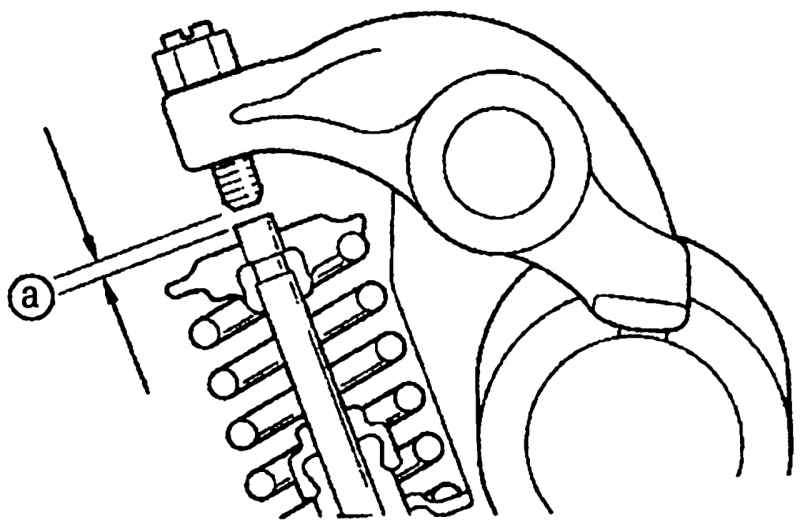

— ключом б ослабьте затяжку контргайки;

— ключом а заверните или отверните регулировочный болт, добиваясь необходимого зазора;

— ключом б затяните контргайку.

При затяжке контргайки зазор обычно несколько уменьшается, поэтому обязательно проверяйте его окончательную величину и при необходимости повторите регулировку.

4. Последовательно проворачивая коленчатый вал на 180°, проверьте и при необходимости отрегулируйте зазоры, соблюдая очередность, указанную в табл. 3.

Величину поворота коленчатого вала удобно контролировать по положению бегунка распределителя зажигания, у которого нужно снять крышку. Нужно пометить любым способом положение бегунка при установке поршня 4-го цилиндра в ВМТ такта сжатия и затем проворачивать коленчатый вал до тех пор, пока бегунок не повернется на четверть оборота.

Более точно зазоры в приводе клапанов можно отрегулировать с помощью

имеющегося в продаже индикаторного приспособления, Однако, для работы с ним нужны некоторые навыки. Поэтому предварительно внимательно ознакомьтесь с инструкцией, приложенной к комплекту приспособления.

5. Установите снятые детали в порядке, обратном снятию.

Таблица 3. Последовательность регулировки зазоров в клапанном

механизме.

| Угол поворота коленчатого вала | Угол поворота распределительного вала | Номера цилиндров | Номера регулируемых клапанов |

| 0о | 0о | 4 и 3 | 8 и 6 |

| 180о | 90о | 2 и 4 | 4 и 7 |

| 360о | 180о | 1 и 2 | 1 и 3 |

| 540о | 270о | 3 и 1 | 5 и 2 |

Задания.

1. Выполнить операции по ТО-1 двигателя.

2. Проверить состояние ГРМ двигателя.

3. Описать регулировки ГРМ.

Содержание отчёта.

Отчёт должен содержать операции с подробным описанием по ТО-1 двигателя, проверке и регулировке ГРМ.

Контрольные вопросы.

1. Какие операции во время ТО-1 проводят на двигателе ?

2. Какие недостатки и преимущества ГРМ автомобилей ВАЗ-2101(07)?

3. Чем отличаются впускные и выпускные клапана?

Работа №5

Рекомендуемые страницы:

принцип работы, устройство, неисправности, регулировка фаз ГРМ

Основа нормального функционирования двигателя – это слаженная работа всех его механизмов и систем. Одним из таких важных составляющих силового агрегата является газораспределительный механизм, который отвечает за подачу воздуха во все цилиндры машины и вывод выхлопных газов.

Назначение и принцип действия ГРМ

Газораспределительный механизм в двигателе внутреннего сгорания предназначается для своевременной подачи воздушно-топливной смеси или воздуха в цилиндры и выпуска оттуда отработанных газов. Работа механизма осуществляется за счет своевременного открытия и закрытия впускных и выпускных клапанов.

Рабочий процесс ГРМ основывается на синхронном движении распределительного и коленчатого вала, что обуславливает открытие и закрытие клапанов в нужный момент моторного цикла. Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Классификация газораспределительных механизмов

Двигатели на современных автомобилях оснащаются разными газораспределительными механизмами, которые имеют следующую классификацию:

- В зависимости от расположения распределительного вала – нижнее или верхнее.

- В зависимости от числа распределительных валов – один или SONC (Single OverHead Camshaft), либо два вала – DOHC (Double OverHead Camshaft).

- В зависимости от количества клапанов – от 2 до 5.

- От разновидности привода вала – шестеренчатый, цепной или с зубчатым ремнем.

Двигатели с верхним расположением вала считаются наиболее эффективными, и получили самое широкое распространение. В них клапана приводятся в движение распредвалом через рычаги толкателей. Это упрощает всю конструкцию, снижает массу двигателя и уменьшает силу инерции. В такой компоновке вал монтируется в головке, рядом с клапанами. Движение с коленчатого вала передается при помощи роликовой цепи или зубчатого ремня.

При нижнем положении вала ГРМ, он монтируется рядом с коленчатым валом в блоке цилиндров. Передача усилия на клапана происходит при помощи толкателей через коромысла. Распредвал входит в зацепление с коленвалом при помощи шестерни. Такая конструкция двигателя считается усложненной, к тому же инерция двигающихся частей механизма возрастет.

Количество распределительных валов механизма и клапанов на каждый цилиндр зависит от варианта двигателя. Чем больше в нем клапанов предусмотрено, тем лучше цилиндры заполняются воздухом или горючей смесью, и очищаются от газов. Благодаря этому, двигатель в состоянии развить больший крутящий момент и мощность. Нечетное количество клапанов означает большее число впускных в сравнении с выпускными.

Устройство ГРМ

Газораспределительный механизм имеет следующие основные элементы:

1. Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

2. Привод клапанов. Клапаны приводятся в движение различными способами: при расположении распредвала в картере, усилие от кулачков передается на толкатели, штанги и коромысла.

Коромысло (рокер или роликовый рычаг) выполнено из стали, его устанавливают на полую ось, зафиксированную в стойках головки цилиндров. Одна его сторона упирается в кулачек вала, а другая давит на торец стержня клапана. При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Также кулачек может воздействовать на клапан через рычаг или непосредственно на его толкатель. Толкатели могут быть выполнены в механическом (жестком), роликовом варианте или в виде гидрокомпенсатора. Первый вид из-за шумности почти не используется, а последний отличается мягкостью и отсутствием необходимости осуществления регулировок. Роликовые толкатели используют в форсированных и спортивных двигателях.

3. Механизм привода распределительного вала. Осуществляется цепной, ременной или шестеренной передачей. Цепная отличается надежностью, до сложна в устройстве и дорога, ременная дешевле, но менее надежна, и в случае порыва ремня может повлечь за собой повреждение двигателя за счет удара клапанов о поршни.

4. Клапаны. Предназначены для открытия и закрытия впускного и выпускного канала. Состоят из стержня и головки, на которой имеется узкая, скошенная под углом фаска, плотно прилегающая к фаске седла, для чего их взаимно притирают. Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Цилиндрический стержень клапана сверху выточен для крепления пружины, не дающей ему оторваться от коромысла, которая упирается в шайбу на головке, и фиксируется упорной тарелкой. Стержень помещается в направляющую втулку, запрессованную в головку цилиндров, чтобы масло не попадало в камеру сгорания, на него надевают маслоотражающий колпачок.

Фазы газораспределения

Фазами газораспределения принято считать начало открытия и момент закрытия клапана, выраженный в градусах угла поворота коленвала относительно мертвых точек. Лучшая очистка цилиндра от выхлопных газов достигается при открытии выпускного клапана до наступления нижней мертвой точки (НМТ), и закрытии после ВМТ. Наполнение цилиндров воздухом или горючей смесью происходит при открытии впускного клапана до прохождения им ВМТ, и закрытии после НМТ. Период одновременного открытия обоих клапанов называется их перекрытием.

Фазы подбираются на заводе-изготовителе двигателя экспериментальным путем, и зависят от его конструкции и быстроходности. При этом колебание газов используется таким образом, что перед закрытием впускного клапана перед ним находится волна давления, а перед закрытием выпускного – волна разрежения. Такой подбор фаз обеспечивает одновременное улучшение заполнения цилиндров воздухом или смесью, а также их очистку от выхлопных газов.

Установка механизма газораспределения осуществляется при помощи меток на шестернях. Отклонение от нормы на пару зубов или звездочек может привести к удару клапана о поршень и поломке двигателя. Постоянство фаз сохраняется при наличии теплового зазора в клапанном механизме, нарушения которого вызывают уменьшение или увеличение продолжительности открытия.

Для каждого двигателя завод-изготовитель указывает фазы газораспределения в виде диаграммы, где показаны моменты открытия, закрытия, и перекрытия клапанов.

Возможные неисправности ГРМ

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

Судить о неисправности газораспределительной системы можно по следующим внешним признакам:

- Уменьшение компрессии, хлопки в трубопроводах. Происходит по причине неплотного прилегания клапанов к седлам из-за образовавшегося нагара, раковин на рабочей поверхности, при деформации головок клапанов, прогорании клапана, поломке пружин, заедании стержня во втулке или отсутствием зазора между клапаном и коромыслом.

- Падение мощности и резкие металлические стуки происходят из-за неполного открытия клапанов. Причиной неполадки выступает большой тепловой зазор или отказ гидрокомпенсатора.

- Износ шестерни распредвала, втулок и осей коромысел, направляющих втулок клапанов, заметное осевое смещение распределительного вала.

- Выход из строя цепи, зубчатого ремня, а также успокоителя для цепи, и натяжителя для зубчатого ремня.

Газораспределительный механизм

Содержание статьи

Назначение и устройство

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала – зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться. Чем это грозит? В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям. Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали. Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом. Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково. Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана – полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией – установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана. Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки.

Фазы газораспределения

В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси.

В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси.

Выпускной клапан открывается за 44-57 градусов до прихода поршня в н.м.т. в конце рабочего хода и закрывается после прихода поршня в в.м.т. такта выпуска на 13-27 градусов. Продолжительность открытия выпускного клапана составляет 240-260 градусов поворота коленчатого вала.

В двигателе бывают моменты (в конце такта выпуска и начале такта впуска) когда оба клапаны открыты. В это время происходит продувка цилиндров свежим зарядом горючей смеси для лучшей их очистки от продуктов сгорания. Этот период носит название перекрытие клапанов.

Моменты открытия и закрытия клапанов относительно мертвых точек, выраженных в градусах поворота коленчатого вала, называются фазами газораспределения.

Основные неисправности газораспределительного механизма

Внешними признаками неисправности ГРМ являются: уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки.

Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу происходит вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедания стержня клапана в направляющей втулке, а также отсутствия зазора между стержнем клапана и коромыслом (рычагом).

Падение мощности двигателя и резкие металлические стуки могут происходить вследствие неполного открытия клапанов. Эта неисправность возникает из-за большого теплового зазора между стержнем клапана и коромыслом (рычагом) или отказа гидрокомпенсаторов.

К неисправностям ГРМ также относят износ шестерен распредвала и коленвала, направляющих втулок клапанов, втулок и осей коромысел, а также увеличенное осевое смещение распредвала.

Устранение неисправностей газораспределительного механизма

При эксплуатации работа системы газораспределения может быть нарушена, поскольку посадочная поверхность тарелок клапанов разрушается посредством горячих газов, а на фасках клапанов откладывается нагар. При этом клапаны неплотно соединяются с седлами, из-за чего возможны вытекания потоков газа и перегрев самого клапана.

Также постепенно изнашиваются трущиеся поверхности соприкасающихся элементов, что приводит к увеличению размеров зазоров между ними. Особенно плохо, когда становится больше зазор между движущимся клапаном и неподвижным коромыслом, что приводит к изменениям в фазах распределения газов.

Одним из признаков неисправности механизма является сильный стук, доносящийся с места размещения клапанов или с зоны, где установлены распределительный вал и распределительные шестеренки.

Состояние мотора определяют в основном по работе системы распределения газов и кривошип-шатунных узлов. При нарушениях в их работе уменьшается компрессия и появляется стук в работе мотора.

Первый признак недостаточной компрессии при работе мотора — это большая дымность черного цвета в выхлопных газах при средних и малых частотах вращения коленвала, уменьшающаяся при увеличении оборотов. Дымность выхлопных газов при недостаточной компрессии происходит из-за вытекания воздушных потоков из цилиндров при такте сжатия. При этом объем воздуха, оставшегося в цилиндре, является недостаточным для полного сжигания бензина, оставшегося в цилиндре после окончания сжатия.

Главными причинами недостаточного уровня компрессии в неисправной системе распределения газов является неплотное (из-за плохого состояния поверхностей клапана или седла) соединение клапанов с седлами, поломка пружин в клапанах, заедание клапанных стержней в направляющих втулках, а также очень малый зазор между носком в коромысле и клапанным стержнем.

Чтобы определить уровень компрессии, нужно к каждому цилиндру прогретого двигателя подсоединить компрессометр (через место форсунки) и закрепить его скобой от форсунки. Затем нужно запустить мотор и фиксировать показания манометра при небольшой частоте вращения на холостом ходу (500-650 оборотов). При 600 оборотах нормальный уровень компрессии должен быть не меньше 3 МПа, а различие в уровнях компрессии в различных цилиндрах не должно быть больше 0,2 МПа.

Устранять причины недостаточного уровня компрессии мастера начинают с проверки клапанных пружин и затягивания крепежных гаек в головке. Затем проверяется состояние клапанов: нет ли заеданий при их перемещении, плотно ли они прилегают к седлам, нет ли зазора между коромыслами и клапанами.

Если отсутствует герметичность клапанов для впуска рабочей смеси, то в этом случае увеличение дымности наблюдается с воздушного фильтра.

Состояние клапанного механизма в моторе без его разбора можно проверить специальным пневмотестером. Проверка проходит путем измерения относительной утечки воздуха, входящего в цилиндр через отверстия для форсунки, при исправном моторе в момент, когда клапаны закрыты. Величины относительных утечек воздуха указаны в инструкции к прибору. Ценность его заключается в определении реальной оценки износа цилиндров, состояния поршневых колец и клапанов, отсутствие плотности в уплотнении между блоком цилиндров и головкой.

Также рекомендуется периодически проверять состояние мотора при помощи стетоскопа.

Стуки при работе мотора могут возникнуть из-за различных причин. Так, сильный стук при увеличении оборотов доносится по причине поломки клапанной пружины или заедания самого клапана. При увеличении зазора между носком коромысла и стержнем клапана прослушивается четкий металлический стук при любых оборотах коленвала на фоне спокойного глухого шума всех остальных клапанов. Поэтому необходимо отрегулировать зазор.

Похожие записи:

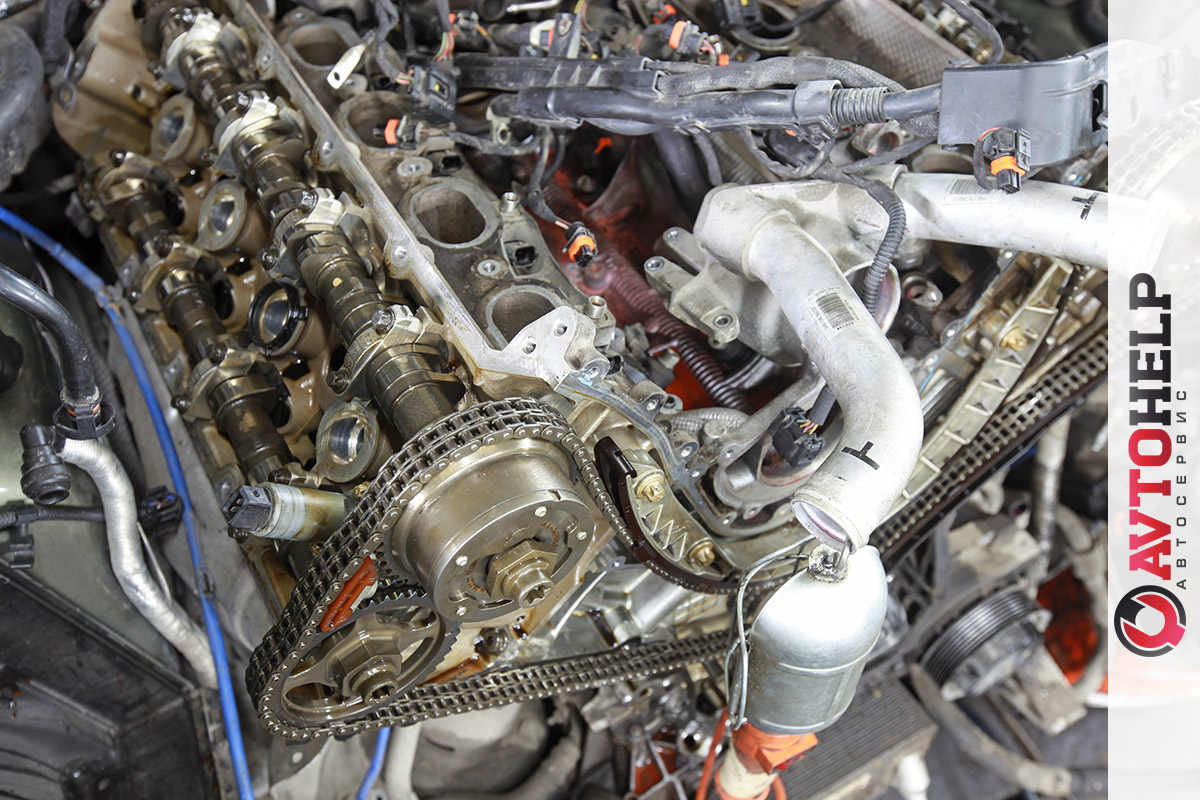

Виды поломок механизма ГРМ — Автосервис AVTOHELP в Новосибирске

ГРМ или газораспределительный механизм представляет собой специальную систему для обеспечения правильного прохождения топливовоздушной смеси в цилиндры силовой установки с последующим отведением из цилиндров мотора, образующегося в процессе сгорания, газов в окружающую среду.

Газораспределительный механизм сложен в плане конструкции и обслуживания. Малейшие нарушения в его работе приводят к возникновению неисправности силового агрегата. Поломка в ГРМ не даёт возможности эксплуатировать автомобиль, ведь можно усугубить положение, что приведёт к необходимости проведения дорогостоящего ремонта. Важно своевременно обнаружить первые признаки неисправности работы газораспределительного механизма и принять меры для устранения.

Самостоятельный ремонт механизма ГРМ просто невозможен. Выполняют работы настоящие специалисты, обладающие необходимым опытом с использованием профессионального инструмента. Это обусловлено тем, что устройство механизма сложное и тяжело разобраться в хитросплетениях распредвалов, выпускных и впускных элементов, механизма привода вала и отдельным передающим элементам.

Самостоятельные действия в отношении системы ГРМ чреваты выходом его из строя и последующим дорогостоящим ремонтом. На сегодняшний день диагностика и ремонт газораспределительного механизма возможна только с использованием специального оборудования.

Особенности привода ГРМ

Распределительный вал начинает своё движение за счёт использования 2-х видов привода. Может использоваться в зависимости от модели силового агрегата ремень или цепной механизм.

В случае использования цепи на конце распределительного вала можно найти специальную ведомую звёздочку. Когда используется ремень в качестве привода для передачи энергии от коленчатого вала до распределительного вала. Тогда применяется шкив.

Существуют некоторые модели силовых агрегатов, где привод газораспределительного механизма осуществляется цепью и ремнём одновременно. Подобные модели довольно редки, но могут использоваться в некоторых современных автомобилях.

В конструкции привода ГРМ обязательно должно выдерживаться неизменное положение валов в отношении друг друга. Когда один из валов начинает «отставать» или наоборот «торопиться», то сбивается ритмичность выполняемых операций. Функционирование элементов системы нарушается и требуется вмешательство специалистов.

Распространённые виды поломок механизма газораспределения

Среди основных и наиболее наблюдаемых неисправностей механизма ГРМ можно выделить следующие:

1.Неполное закрытие клапанов.

2.Увеличен зазор между элементами клапанов и носками коромысел.

3.Высокий уровень износа толкателей и штанг.

4.Износ шейки распределительного вала.

5.Стирание шестерней элементов газораспределительной системы.

Все вышеперечисленные поломки требуют незамедлительной реакции владельца автомобиля. Недопустима эксплуатация транспортного средства с подобными неисправностями.

Многие владельцы автомобилей могут определить вполне самостоятельно, что требуется вмешательство специалистов, так как в работе механизма ГРМ наблюдаются некоторые отклонения.

Признаки поломок ГРМ:

1.Постепенное снижение мощности силовой установки.

Динамика и скоростные качества автомобиля начинают постепенно снижаться. Внимательный водитель неизбежно заметит изменения в ходовых характеристиках машины.

2.Неравномерная работа силовой установки.

При работе мотора появляется вибрация, дребезжание и прочие посторонние звуки. Случаются провалы в мощности автомобиля при движении.

3.Увеличение расхода топлива.

Резкий рост расхода топлива является одним из первых сигналов неисправности механизма ГРМ.

4.Слышится стук клапанов.

Посторонние звуки в подкапотном пространстве сигнализируют водителю, что необходимо обратиться к нашим специалистам для установления причины неисправности.

Как избежать поломок в системе ГРМ?

Предупреждение поломок газораспределительного механизма и своевременное обслуживание являются гарантией бесперебойной работы. Периодически рекомендуется мониторить и оценивать работу ГРМ с целью оперативного выявления неисправностей.

Специалистами осуществляется регулярная оценка зазоров в клапанах и проверка надёжности крепления стоек коромысел. Рекомендуется выполнять регулировку тепловых зазоров. Правильные зазоры обеспечивают защиту от неправильной посадки клапанов в седло.

В основе бесперебойной работы системы ГРМ лежит точная регулировка и настройка моментов открытия и закрытия клапанов. Обращаться рекомендуется к настоящим специалистам, которые обеспечат настройку работы мотора согласно оптимальным параметров динамики, шума при работе силового агрегата и компрессии.

Для обеспечения защиты от поломки механизма ГРМ рекомендуется в установленные сроки выполнять диагностику элементов системы и оперативное устранение возникающих по ходу эксплуатации неисправностей.

Неисправности газораспределительного механизма | Устройство автомобиля

Какие основные неисправности газораспределительного механизма?

К основным неисправностям газораспределительного механизма относится: неплотная посадка клапанов в гнезде; неполное открытие клапанов, стуки в механизме, нарушение работы механизма поворота выпускного клапана в двигателе автомобиля ЗИЛ-130.

Какие признаки неплотной посадки клапанов в гнезда?

Признаками неплотной посадки клапанов в гнезда есть снижение компрессии в цилиндре (цилиндрах}, периодические «выстрелы» (хлопки) во впускном или выпускном трубопроводе, снижение мощности и экономичности работы двигателя.

Какие причины неплотной посадки клапанов в гнезда?

Неплотная посадка клапанов в гнезда может быть при образовании нагара на гнезде и рабочей фаске клапана, образование раковин на рабочих поверхностях (фасках) клапанов и гнезд, коробление тарелки клапана или гнезда, поломка клапанных пружин, заедание стержня клапана в направляющей втулке, отсутствие зазора или недостаточная его величина между стержнем клапана и толкателем (при нижнем расположении клапанов) или коромыслом (при верхнем расположении клапанов).

Как устранить указанные неисправности?

Нагар на рабочих поверхностях клапанов и гнезд, удаляют, смачивая их в керосине или специальном растворе с последующим снятием шабером. При наличии на рабочих поверхностях незначительных раковин, задирав, царапин их необходимо притереть. В случае значительных повреждений рабочих поверхностей клапаны и гнезда шлифуют или заменяют исправными. Клапаны с покоробленными головками или погнутыми стержнями, поломанные пружины, изношенные шарики и пружины механизма поворота клапана заменяют исправными.

Как притереть клапан?

Для этого снимают рабочую пружину и под тарелку клапана устанавливают другую пружину с меньшей упругостью, но чтобы она приподнимала клапан над гнездом. С тарелки клапана и гнезда удаляют нагар, после чего смазывают рабочую поверхность клапана и гнезда притирочной пастой ГОИ. При ее отсутствии пасту приготавливают из мелко толченного стекла или иного абразивного материала, смешивая его с моторным маслом до пастообразного состояния.

С помощью специального притирочного приспособления, а при его отсутствии – коловоротом или дрелью притирают клапан, сообщая ему возвратно-вращательное движение. Притирают до тех пор, пока появится сплошная матовая фаска на тарелке клапана и гнезде шириной 2-3 мм.

Ориентировочный конец притирки можно определить, нанеся три метки (риски) простым карандашом на фаске клапана под углом 120° друг к другу. После этого опускают клапан в гнездо и поворачивают его на пол-оборота. Вынимают клапан: если метки стерлись, то клапан притерт.

Окончательно проверяют притирку после полной сборки клапана с установкой его рабочей пружины и сухариков крепления. После этого заливают керосин со стороны впускного или выпускного канала. Дают некоторое время ему постоять, если керосин не прошел через сопряжения фаски с гнездом, то притирка произведена правильно. В противном случае притирку продолжают.

Какие признаки и причины неполного открытия клапанов?

К признакам неполного открытия клапана относятся стуки в двигателе, снижение его мощности и экономичности. Причина этого – увеличенный зазор между стержнем клапана и толкателем или коромыслом.

Какие причины вызывают стуки в газораспределительном механизме?

Стуки в газораспределительном механизме возникают при увеличении зазора между стержнем клапана и толкателем или коромыслом, износе распределительных шестерен или ослаблении их крепления на валах, износе толкателей и направляющих, втулок и осей коромысел, направляющих втулок и стержней клапанов и распорного кольца, приводящем к увеличению осевого смещения распределительного вала. Изношенные детали заменяют новыми или исправными с последующей регулировкой отдельных деталей и всего механизма.

Какой порядок регулировки теплового зазора?

Тепловой зазор между стержнем клапана и толкателем регулируют в соответствии с указаниями завода-изготовителя. Тепловой зазор регулируют на холодном двигателе или после его остановки не ранее чем через 30 мин.

Для этого снимают крышку клапанов, проворачивают коленчатый вал двигателя так, чтобы в цилиндре был конец такта сжатия, что можно определить по проскакиванию искры между электродами вывернутой свечи 5 (рис.25). В этом положении коромысло 3 должно свободно покачиваться на осях в пределах зазора.

Рис.25. Регулировка теплового зазора между стержнем клапана и коромыслом.

Пластинчатым щупом 6 проверяют зазор между стержнем клапана 4 и носком коромысла 3. Гаечным ключом отвертывают контргайку 1 и, вращая регулировочный винт 2, добиваются требуемого зазора. Затем, удерживая винт от проворачивания, затягивают контргайку и обязательно проверяют зазор. Пластина требуемой толщины щупа должна входить между стержнем клапана и носком коромысла с небольшим усилием. Таким путем проверяют и регулируют остальные клапаны.

При нижнем расположении клапанов зазоры регулируют в той же последовательности, но ключом вращают регулировочный болт при отпущенной контргайке, удерживая за лыски толкатель.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Газораспределительный механизм»

газораспределительный механизм, неисправности

Смотрите также:

Неисправности ГРМ двигателя автомобиля

Уход за механизмом газораспределения двигателя автомобиля состоит в проверке и регулировке зазоров в клапанном механизме, проверке и затяжке гаек стоек коромысел, выполняемых при техническом обслуживании №2. Чтобы обеспечить правильную посадку клапанов при разнообразных тепловых деформациях, предусматривается тепловой зазор. Этот зазор необходим для компенсации упругих деформаций деталей привода и позволяет избежать слишком ранней посадки клапана в седло. Во время работы двигателя нежелательно изменение теплового зазора.

В случае уменьшения теплового зазора значительно сокращается время при котором клапан находится в закрытом состоянии, в связи с чем значительно увеличивается его температура. Отсутствие зазора приводит к повышению теплового состояния выпускного клапана и приводит к обгоранию головки клапана. Уменьшение теплового зазора влияет на перекрытие клапанов и влияет на работу двигателя на холостом ходу. При работе на этом режиме, при длительном открытии клапанов существует возможность проникновения отработавших газов в цилиндры из выпускных трубопроводов. А это в свою очередь приводит к неустойчивому сгоранию рабочей смеси и неравномерной работе двигателя.

То есть при малых зазорах двигатель не развивает полной мощности, не обеспечивается герметичность цилиндров, клапаны перегреваются и подгорают.

Увеличенный тепловой зазор приводит к нарушению фаз газораспределения и увеличивается скорость посадки клапана, что увеличивает ударные нагрузки на него, соответственно увеличивая износ детали.

Зазор в клапанном механизме измеряют специальным щупом между носком коромысла и торцом стержня клапана, при закрытом положении клапанов. Регулировка зазора производится регулировочными винтами в коротком плече коромысла.

Регулировка производится на холодном двигателе. При этом отключают подачу топлива.

Величина зазоров должна соответствовать:

Впускной клапан: 0,25-0,3 мм;

Выпускной клапан: 0,35-0,4мм;

|

Что такое тепловой зазор?

|

Проверка и регулировка теплового зазора начинается с установки коленчатого вала. Необходимо провернуть коленчатый вал таким образом, пока фиксатор фиксатор на картере маховика не войдет в прорезь маховика. При этом метки на муфтах привода ТНВД должна находится вверху. Если метки находятся внизу, тогда следует поднять фиксатор и провернуть коленчатый вал на один оборот.

В данном положении коленчатого вала поршень 1го цилиндра не доходит 18 градусов до верхней мертвой точки в конце такта сжатия. После чего проворачивают коленчатый вал по ходу вращения на 60 градусов. При этом поршень 1го цилиндра будет находится в начале такта рабочего хода, а поршень 5го цилиндра в конце такта сжатия. Дальнейшая регулировка проводится попарно в цилиндрах 4 и 2,6 и 3,7 и 8, проворачивая коленчатый вал на 180 градусов.

Возможные неисправности грм двигателя автомобиля:

неполное закрытие клапанов, большой зазор между стержнями клапанов и носками коромысел, износ шестерен, толкателей, штанг, коромысел, осей коромысел, втулок подшипников, шеек распределительного вала.

Какие признаки неисправностей ГРМ:

— Проявление снижения мощности двигателя;

— Неравномерность работы двигателя;

— Повышенный расход топлива;

— Появление стуков клапанов;

Потеря мощности двигателя провоцируется нарушением регулировки тепловых зазоров в механизме ГРМ, а также при неплотном прилегании клапанов к седлам клапанов.

1) Увеличение тепловых зазоров клапанов способствует увеличению ударных нагрузок на сопряжение деталей седло-клапан.

2) Уменьшение тепловых зазоров клапанов происходит в результате нарушения регулировок механизма ГРМ или вследствие возникновения нагара на сопряжении деталей, что приводит к разгерметизации цилиндров двигателя и сигнализируется появлением повышенных стуков клапанов.

При возникновении не герметичности цилиндров увеличивается расход топлива, двигатель работает неравномерно, снижается его мощность и увеличивается расход топлива. Неравномерность в работе двигателя может быть следствием потерь упругости или выход из строя пружин клапанов механизма ГРМ или повышенный износ распределительного вала, шестерен вала ГРМ, толкателей, направляющих втулок и осей коромысел. Повышение вибрации и снижение мощности двигателя может возникать вследствие удлинения ремня привода ГРМ.

|

Устройство клапанного механизма

Клапанный механизм включает в себя следующие детали: клапаны, направляющие втулки, седла клапанов, возвратные пружины, опорные тарелки, сухари, механизм вращения клапана. |

Техническое обслуживание газораспределительного механизма:

При выезде автомобиля в рейс необходимо прослушать двигатель на отсутствие стуков и вибраций при различной частоте вращения коленчатого вала двигателя.

Во время проведения ТО-1 необходимо прослушать работу двигателя, тщательно продиагностировать клапанный механизм ГРМ и отрегулировать зазоры.

Во время проведения ТО-2 производится проверка крышки распределительных шестерен и в случае вибрации подтягивается с помощью специальных болтов.

При обслуживании газораспределительного механизма двигателей автомобилей марки ВАЗ, при пробеге 2000 км, и каждые последующие 30 тыс. км требуется подтяжка гаек крепления корпуса подшипников распредвала ГРМ. А после 15 тыс. км пробега проверяют степень натяжения цепи или ремня распредвала, в случае растяжки подтягиваем. Каждые 30 тыс. км пробега регулируют тепловые зазоры между клапанами и коромыслами.

Если ремень привода ГРМ уже поношенный, существует возможность разрыва ремня, поэтому соблюдайте сроки замены ремня ГРМ заявленные производителями.

Как выявить и устранить неисправности ГРМ?

Неисправности ГРМ выявляют в зависимости от наличия различных стуков и звуков, оценивают герметичность клапанов, упругости пружин, а также измеряют давление впускного и выпускного трубопровода. Если вы слышите стуки в районе втулок клапанов, это означает, что в ГРМ заедают впускные клапана и подается обедненная смесь. Если звуки не прекращаются, а имеют постоянную шумную тенденцию, это говорит о сильном износе или даже поломке шестерен газораспределительного механизма. Двигатель можно прослушать, используя специальные устройства или даже обычную палку, приставляя к местам в разных точках двигателя. Прослушивание двигателя осуществляется при повышение оборотов. Ровный стук среднего тона говорит о износе подшипников и шеек распредвала. Резкий стук в районе коромысел говорит о увеличенных зазорах. Чтобы определить герметичность клапанов применяют компрессометром. Чтобы проверить упругость пружин используйте прибор КИ-723.