когда и как ее проводят?

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня, благодаря компании Моденжи, они доступны не только крупным предприятиям, но и всем автовладельцам.

Колоссальные нагрузки и экстремально высокие температуры в процессе работы двигателя оказывают разрушительное воздействие на основные детали цилиндро-поршневой группы – цилиндры и поршни.

В результате постоянного контакта данная пара испытывает трение, сила которого увеличивается при недостаточной смазке, слишком малых зазорах и деформационных изменениях элементов.

При первичном возникновении проблем в работе поршневой группы ограничиваются, как правило, заменой колец. Сами поршни могут прослужить намного дольше (2-3 таких замены), однако рано или поздно они также потребуют обновления. Вместе с этим обычно производится расточка цилиндров в целях восстановления их правильной геометрии.

Далее рассмотрим, какие элементы поршня больше других подвержены износу, как определить его степень и предотвратить нежелательные последствия.

Виды износа конструктивных элементов поршня

Тяжелые условия работы цилиндро-поршневой группы сказываются, прежде всего, на состоянии поршневых колец, юбки поршня и отверстия под палец.

Износ колец

Наибольшему трению о внутреннюю поверхность цилиндра подвергаются поршневые кольца, которые изнашиваются по наружному диаметру и по высоте – вследствие трения о торцы канавок.

Быстрее других изнашивается первое кольцо и первая канавка поршня, так как они работают в условиях самых высоких температур и нагрузок, испытывают влияние абразивов и недостаток смазки. В результате внутренних напряжений кольца теряют свою упругость и разрушаются.

В канавках прежде всего изнашивается нижний торец, почти постоянно контактирующий с кольцами (за исключением такта всасывания) и подвергающийся усиленному давлению с их стороны.

Неравномерный износ и деформация канавок вызывает сильную вибрацию поршневых колец, повышенный расход масла и прорыв картерных газов.

Забитые дренажные отверстия в нижней канавке вызывают угорание масла.

Износ юбки

Об износе юбки поршня свидетельствует появление на ней многочисленных задиров, из-за которых зазор между нижней частью юбки и стенками цилиндра увеличивается. Двигатель при этом начинает работать более шумно.

Пределом износа считается образование зазора, составляющего около 0,5 % диаметра цилиндра. То есть для цилиндров диаметрами 50, 70, 80 мм предельный зазор составляет соответственно 0,25; 0,35; 0,4 мм.

Величину зазора измеряют с помощью щупа или индикаторного нутрометра в разных частях цилиндра – сначала в нижней, менее изношенной, затем в средней.

Износ бобышек

С внутренней стороны юбки имеются приливы (бобышки), в которых просверлены отверстия для поршневого пальца. Оба его конца работают внутри бобышек, а средняя часть – в верхней головке шатуна.

Для проверки износа бобышек измеряется их диаметр. Величина фактического зазора между бобышками и пальцем, а также диаметр последнего в местах сопряжения с отверстиями должны соответствовать определенным нормам. Если допустимые пределы нарушены, поршень и палец подлежат замене.

Отверстия в бобышках из-за неравномерного износа со временем становятся овальными. Если их размер при этом не превышает установленную норму, форму исправляют разверткой.

Если при осмотре поршней на днище и жаровом поясе наблюдаются царапины, трещины и другие повреждения, вызванные чаще всего нарушением процесса сгорания топливно-воздушной смеси, поршни нуждаются в замене.

Что следует учитывать при выборе новых поршней?

При подборе новых поршней необходимо обязательно проверять их форму: диаметр верхней части (на участке рядом с кольцами) должен быть меньше диаметра нижней. При нагреве поршней, который происходит неравномерно (больше всего на днище, меньше – на юбке) конус превращается в правильный цилиндр.

Степень конусности поршней зависит от типа двигателей и их теплового режима – чем он выше, тем конусность больше.

На днище поршней указан их диаметр в районе колец. Однако при выборе новых деталей лучше ориентироваться на другую, наибольшую величину – диаметр нижней части юбки. Зазор между ней и стенками цилиндра должен составлять от 0,05 до 0,1 мм (более точные значения указаны в мануале).

Проверить правильность зазора несложно: после нагрева поршня и цилиндра до 150 °С поршень опускают в гильзу и следят за его прохождением. При нужном зазоре он плавно опускается под тяжестью собственного веса – не заклинивает и не падает.

Выбирая поршневые комплекты, следует обязательно обращать внимание на фирму-производителя и материал. Дешевые алюминиевые детали неизвестных марок вряд ли прослужат долго. Недорогие сплавы с отсутствием кремния не обладают высокой прочностью и не имеют должного теплового расширения.

Отличные рабочие характеристики двигателя и увеличение межсервисных интервалов обеспечивают только поршни из качественных износостойких материалов.

В целях повышения прочности и ресурса поршней многие производители обрабатывают их юбки специальными антифрикционными материалами. Сегодня они доступны не только крупным предприятиям, но и всем автовладельцам. Антифрикционные твердосмазочные покрытия (АТСП) выпускает российская компания Моденжи.

Для работы с двигателем в их линейке существует специальный аэрозольный состав – MODENGY Для деталей ДВС с дисульфидом молибдена и графитом. Он может использоваться как для создания нового защитного слоя на юбках поршней, так и для восстановления изношенного заводского покрытия.

После нанесения на юбки поршня связующие вещества, входящие в состав покрытия, полимеризуются, а твердые смазочные частицы равномерно распределяются по трущимся поверхностям, образуя прочную протекторную пленку. Она предотвращает появление задиров и снижает фрикционный износ поршней.

Сбалансированная аэрозольная упаковка позволяет наносить покрытие быстро и равномерно. При комнатной температуре состав высыхает за 12 часов, при нагреве до +170 °C – за 20 минут.

АТСП MODENGY Для деталей ДВС может использоваться не только на юбках поршней, но и в дроссельных заслонках, вкладышах распределительных и коленчатых валов, шлицевых соединениях, штоках клапанов.

Перед использование покрытия обязательна предварительная подготовка поверхностей. Отличную адгезию и долгий срок службы АТСП гарантирует Специальный очиститель-активатор MODENGY. Он выпускается как отдельно, так и в наборе с покрытием, что позволяет не только добиться наилучшего результата, но и сэкономить.

Как поменять поршни самостоятельно?

Проверить состояние цилиндро-поршневой группы и диагностировать возможные неисправности можно самостоятельно, без снятия двигателя. Однако для этого потребуются определенные знания и навыки.

- Для начала слейте имеющееся внутри ГБЦ масло. После демонтажа головки проанализируйте состояние прокладки, если оно вызывает опасения – удалите ее полностью

- Обязательно снимите нагар с верхней части цилиндра, в противном случае вытащить поршень и оценить его исправность будет проблематично

- Замеряйте диаметр цилиндра при помощи нутромера. Прокручивая коленвал, убедитесь, что на гильзе имеются расточки – глубокие риски, расположенные в вертикальном положении

- Затем демонтируйте поддон, слейте остатки масла и осмотрите дно на предмет наличия металлических обломков (колец, успокоителей цепи и пр.). Тщательно осмотрите масляной пленку – если на свету она не искрится – вкладыши изношены и требуют замены

- Аккуратно достаньте поршень вместе с шатуном и кольцами, проверьте их состояние. Если на юбке имеются глубокие задиры, наблюдается прогорание днища и поверхности в зоне первого компрессионного кольца, износ верхней канавки больше допустимого – необходимы дальнейшие действия по разборке поршня, а также его замене вместе с пальцем и бронзовой втулкой верхней головки шатуна

- Чтобы отделить поршень от шатуна, удалите из отверстий в бобышках стопорные кольца, с помощью пресса достаньте поршневой палец и шатун. В случае необходимости тем же прессом снимите бронзовую втулку

- Перед сборкой комплекта «поршень-палец-шатун» убедитесь, что маркировка на этих элементах выполнена краской одного цвета – то есть они имеют одинаковые диаметры отверстий

- Соедините поршень с шатуном, проверив параллельность осей с помощью контрольного приспособления с индикаторными головками

- Запрессуйте палец в отверстия бобышек поршня и верхней головки шатуна, затем вставьте в канавки бобышек стопорные кольца

- В качестве заключительного шага установите поршни с шатунами в гильзы цилиндров.

Признаки для замены поршневой группы

Автомобильный двигатель, так же, как и прочие детали автомобиля, подвержен износу. Ресурс его зависит от многих факторов, в том числе от интенсивности эксплуатации и грамотного, регулярного, обслуживания.

Конечно, более всего от экстремальных нагрузок страдают основные детали мотора- поршневые кольца и поршни, шатуны и цилиндры.

Даже при работе в обычном режиме, без критических нагрузок, эти детали двигателя со временем изнашиваются, что в конечном итоге приводит автолюбителя в автосервис для капитального ремонта двигателя и замены поршневой группы.

Как быстро возникнет необходимость в этом, без сомнения, затратном мероприятии зависит не только от режима эксплуатации автомобиля, «гонщики» попадают на «капиталку» чаще, но и от гарантийного пробега, установленного производителем мотора.

Так, например, силовые агрегаты Mercedes и BMW должны отходить до капитального ремонта и замены поршневой группы не менее 300 тыс. км. и режим эксплуатации играет здесь незначительную роль. Примерно таким же ресурсом обладают двигатели Volkswagen и Мitsubishi, хотя среднее значение гарантийного пробега современного двигателя составляет примерно 100 -150 тыс. км.

В целом, конечно, нельзя говорить о том, что замена поршневой группы непременно потребуется после истечения расчетного срока эксплуатации или определенного производителем пробега.

Заботливый автовладелец вполне в состоянии продлить жизнь мотора, регулярно меняя масло в двигателе и недопуская его критических перегрузок.

Современный поршень типичного бензинового двигателя алюминиевый, с покрытием из сплава на основе олова.

Для предотвращения заклинивания в цилиндре при работе в условиях высоких температур, диаметр головки поршня меньше внутреннего диаметра цилиндра примерно на 0,1 мм.

Поршневые кольца, два компрессионных и одно маслосъемное, находятся в специальных канавках с внешней стороны поршней.

В процессе эксплуатации именно эти части двигателя подвергаются наибольшему механическому и химическому воздействию, что приводит к неизбежному износу деталей поршневой группы (поршней и колец) мотора.

Некоторые автовладельцы советуют определять необходимость замены поршневой группы путем замеров компрессии в цилиндрах, но есть некоторые косвенные признаки, при наличии которых вам почти наверняка пора ехать в автосервис:

- Существенно снизилась или пропала динамика разгона машины;

- Отсутствует нормальная тяга или автомобиль хуже реагирует на педаль газа;

- Появилась детонация, которая возрастает при увеличении нагрузки, также может слышаться металлический стук;

- Из выхлопной трубы появляется сизый дым, хорошо видимый при начале разгона машины;

- Появляется или увеличивается расход масла.

- Вообще повышенный расход масла иногда может являться первым звоночком, что ресурс работы поршневой группы практически исчерпан.

Проводить самостоятельно или с помощью «гаражного умельца» капитальный ремонт двигателя, а именно во время него, как правило, производят замену поршневой группы, специалисты не рекомендуют.

Для этого вида работ необходимы профессиональные знания, навыки и оборудование, гарантирующие качество выполненных работ и беспроблемную дальнейшую эксплуатацию мотора.

Грамотный специалист определит характер поломки и сложность предстоящего ремонта. Это может быть, как дефект поршневых колец, так и механическое повреждение внутренних стенок цилиндров и поршней.

Так, например, если установлен только дефект поршневых колец, то в некоторых случаях можно обойтись «малой кровью» и произвести ремонт поршневой группы без демонтажа двигателя и замены всей ПГ (поршневой группы).

При выполнении ремонтных работ с двигателя снимают головку блока цилиндров и масляный поддон, снимают болты шатунных крышек и выбивают поршни с шатунами из цилиндров.

Важно, чтобы другие детали поршневой группы не имели значимых дефектов (сколов, задиров, бороздок) и существенного нагара, он не позволит установить новые поршневые кольца правильно. В любом случае при замене поршневых колец мастер должен зачистить их «посадочные места».

Сегодня к таким экономичным видам ремонта, частичной замене вышедших из строя деталей ПГ, прибегают в основном владельцы подержанных отечественных автомобилей.

Владельцы иномарок предпочитают заменять все детали поршневой группы в сборе, что является более дорогим мероприятием, но при этом гарантирует более высокое качество ремонта.

Ресурс отремонтированного двигателя, в котором заменена только часть деталей, безусловно, будет меньше.

Производители современных автомобилей, как отечественного, так и импортного производства рекомендуют заменять вышедшие из строя детали автомобиля и двигателя, в частности, комплектом.

Специалисты нашего пермского автосервиса по движкам обычно по возможности предлагают оба вида ремонта, предупреждая о неблагоприятных последствиях экономии.

Посмотрите наши цены на ремонт двигателя

Сколько это стоит? Цены на такие работы вполне лояльны. Позвоните нам и убедитесь сами!

| Наименование | Двигатель | Отечественные | Иномарки | |

| Поиск неисправности двигателя руб/час | от | 1000 | 1250 | |

| Башмак цепи (замена) | от | 1000 | норматив | |

| Блок цилиндров (расточка) | от | 2700 | 2700 | |

| Вкладыши (замена) | от | 5000 | норматив | |

| Гидрокомпенсаторы (замена) 16 клапанов | 16 клапанов | от | 2500 | норматив |

| Гидрокомпенсаторы (замена) 8 клапанов | 8 клапанов | от | 1900 | норматив |

| Гидротолкатели клапанов (замена) V-образный | V-образный | от | — | норматив |

| Гидротолкатели клапанов (замена) однорядный | однорядный | от | 3000 | норматив |

| Гидротолкатели клапанов (замена) оппозитный | оппозитный | от | — | норматив |

| Головка блока (ремонт) со с/у однорядный | от | 6000 | 7000 | |

| Головка блока (с/у) однорядный | от | 4000 | 5000 | |

| Крышка постелей распредвала (склейка) с/у | от | 3200 | 5000 | |

| Группа цилиндро-поршневая (замена) | от | 5000 | норматив | |

| Двигатель (с/у) | от | 4000 | 6000 | |

| Двигатель V-образный (ремонт) капитальный со с/у | V-образный | от | — | 25000 |

| Двигатель однорядный (ремонт) капитальный со с/у | однорядный | от | 18000 | 24000 |

| Двигатель оппозитный (ремонт) капитальный со с/у | оппозитный | от | — | норматив |

| Зажигание (установка) момента | от | 450 | 650 | |

| Защита двигателя (монтаж) | от | 400 | 400 | |

| Защита двигателя (с/у) | от | 130 | 130 | |

| Карбюратор (замена с регулировкой) | от | 550 | норматив | |

| Карбюратор (ремонт со с/у) | от | 1000 | норматив | |

| Клапан (притирка) за 1 шт | от | 300 | 500 | |

| Клапана (регулировка) зазоров 16 клапанов | 16 клапанов | от | 1800 | 2200 |

| Клапана (регулировка) зазоров 8 клапанов | 8 клапанов | от | 1100 | 1200 |

| Коленвал (шлифовка) | от | 1800 | 1800 | |

| Коллектор впускной (с/у) | от | 1800 | норматив | |

| Колпачки маслосъемные (замена) 16 клапанов | 16 клапанов | от | 3500 | норматив |

| Колпачки маслосъемные (замена) 8 клапанов | 8 клапанов | от | 2500 | норматив |

| Кольца компрессионные (замена) V-образный | V-образный | от | — | норматив |

| Кольца компрессионные (замена) однорядный | однорядный | от | 10000 | 15000 |

| Кольца компрессионные (замена) оппозитный | оппозитный | от | — | норматив |

| Кронштейн генератора (замена) | от | 650 | 850 | |

| Крышка клапанная (с/у) | от | 550 | 600 | |

| Масленный насос (с/у) V-образный | V-образный | от | — | норматив |

| Масленный насос (с/у) однорядный | однорядный | от | 1100 | 1400 |

| Масленный насос (с/у) оппозитный | оппозитный | от | — | норматив |

| Масло+фильтр в двигателе без промывки (замена) | от | 400 | 400 | |

| Масло+фильтр в двигателе с промывкой (замена) | от | 450 | 450 | |

| Маслоприемник (замена) | от | 1100 | 1300 | |

| Натяжитель цепи (замена) | от | 1000 | норматив | |

| Подушка двигателя задняя (замена) | от | 350 | 600 | |

| Подушка двигателя левая (замена) | от | 400 | 700 | |

| Подушка двигателя передняя (замена) | от | 350 | 700 | |

| Подушка двигателя правая (замена) | от | 400 | 700 | |

| Прокладка головки блока (замена) V-образный | V-образный | от | — | норматив |

| Прокладка головки блока (замена) однорядный | однорядный | от | 3800 | норматив |

| Прокладка головки блока (замена) оппозитный | оппозитный | от | — | норматив |

| Прокладка клапанной крышки (замена) с чиской герметика | 650 | 800 | ||

| Прокладка клапанной крышки (замена) | от | 550 | 600 | |

| Прокладка поддона картера (замена) | от | 1100 | 1500 | |

| Распред. вал с регулировкой клапанов (с/у) V-образный | V-образный | от | — | норматив |

| Распред. вал с регулировкой клапанов (с/у) однорядный | однорядный | от | 1100 | 3500 |

| Распред. Вал с регулировкой клапанов (с/у) оппозитный | оппозитный | от | — | норматив |

| Ремень генератора (замена) | от | 350 | 650 | |

| Ремень генератора (регулировка) | от | 100 | 100 | |

| Ремень ГРМ (замена) V-образный | V-образный | от | — | норматив |

| Ремень ГРМ (замена) однорядный 16 клапанов | однорядный | от | 1500 | норматив |

| Ремень ГРМ (замена) однорядный 8 клапанов | однорядный | от | 950 | норматив |

| Ремень ГРМ (замена) оппозитный | оппозитный | от | — | норматив |

| Ремень кондиционера (замена) | от | 350 | 650 | |

| Ремень приводной (замена) | от | 550 | 650 | |

| Ролик натяжителя ремня ГРМ (замена) однорядный 16 клапанов | от | 1500 | норматив | |

| Ролик натяжителя ремня ГРМ (замена) однорядный 8 клапанов | от | 750 | норматив | |

| Ролик приводного ремня (замена) | от | 650 | 650 | |

| Сальник коленвала задний (замена) при снятой коробке | от | 200 | 250 | |

| Сальник коленвала задний (замена) со снятием коробки | от | 2100 | 3700 | |

| Сальник коленвала передний (замена) при снятом ГРМ 16 клапанов | от | 250 | 350 | |

| Сальник коленвала передний (замена) при снятом ГРМ 8 клапанов | от | 250 | 350 | |

| Сальник коленвала передний (замена) со снятием ГРМ 16 клапанов | от | 1700 | норматив | |

| Сальник коленвала передний (замена) со снятием ГРМ 8 клапанов | от | 850 | норматив | |

| Сальник распредвала (замена) | от | 750 | норматив | |

| Свечи (замена) комплект 4 шт | от | 350 | 400 | |

| Свечи накала (замена) | от | норматив | норматив | |

| Седло клапана (замена) | от | 550 | норматив | |

| Турбина (ремонт) | от | норматив | норматив | |

| Турбина (с/у) | от | норматив | норматив | |

| Успокоитель цепи (замена) | от | 1000 | норматив | |

| Фильтр маслянный (замена) | от | 150 | 150 | |

| Цепь ГРМ (замена) V-образный | V-образный | от | — | норматив |

| Цепь ГРМ (замена) однорядный | однорядный | от | 1500 | 4000 |

| Цепь ГРМ (замена) оппозитный | оппозитный | от | — | норматив |

*Представленные цены являются ознакомительными, действительны на 10.06.2018 г. и могут быть изменены без предварительного уведомления. Не является публичной офертой.

Закажите обратный звонок Запишитесь на сервис

Замена поршней в 4-цилиндровом моторе

04.10.2018 Поршни СТК и кольца SWP – лучшие для отечественных автоВерхний сегмент цилиндропоршневой группы в четырехтактном моторе можно разделить на две основные секции:

- головка цилиндра;

- система цилиндр — поршень.

Они обе требуют особого внимания и строгого выполнения определенных шагов для обеспечения правильной работы всего силового агрегата. Иными словами, каким бы «прокаченным» и модернизированным не был ваш автомобиль, какая бы новейшая электроника не была внедрена в его электрическую сеть, качество езды и работы всей машины зависит прежде всего от состояния головки цилиндров, поршня и самого цилиндра.

Для написания этой статьи был заменен прогоревший поршень на специальный поршень из комплекта СТК. Комплект включает кольца, палец, стопорные кольца и инструкции по установке. Поршни доступны в размерах A, B и C, чтобы соответствовать размеру вашего цилиндра, когда система выходит из строя и требует замены компонент.

Поршень СТК 82.0 с антифрикционным покрытием ПриораРазборка

Чтобы подготовиться к демонтажу головки и цилиндра, вам необходимо снять сиденье, газовый баллон, выхлопную систему и карбюратор (или корпус дроссельной заслонки). Несмотря на то, что не всегда требуется снятие подрамника и воздушной подушки, однако, в большинстве случаев, это облегчает доступ к двигателю.

Как только эти основные компоненты будут удалены, вам следует удалить любые другие узлы, прикрепленные к головке или цилиндру, такие как направляющие кабеля сцепления, сапоги свечей зажигания и прочие электрические соединения.

Извлечение подрамника и воздушной подушкиЗатем снимите крышку кулачка, постепенно откручивая болты, пока они не ослабнут. При этом следует убедиться, что ваши распределительные валы не полностью сжимают пружины клапанов. Сделайте это прежде, чем ослаблять крышки кулачков. Это можно сделать медленно, проворачивая коленчатый вал. После снятия крышек кулачков ослабьте и снимите натяжитель кулачковой цепи (ремень ГРМ). Это даст вам возможность полностью освободить цепь синхронизации. Теперь вы можете полностью снять распредвалы, тщательно обработать их и проверить на дефекты.

До упора снимите крышку кулачка и болты головкиТеперь вы можете ослабить болты головки поэтапно – не откручивайте их слишком быстро, резьбу можно сбить не только при агрессивном закручивании. Снимите головку и положите ее в сторону, осторожно обработайте детали. Затем сделайте то же самое для болтов цилиндра и осторожно удалите его. Когда вы удаляете цилиндры, поршень будет оставаться на шатуне, поэтому он помогает удерживать соединительный стержень (палец) в неподвижном состоянии, особенно когда вы отделяете цилиндр от поршня. Это достаточно хорошая процедура, так как позволяет прикрыть отверстия тряпкой для предотвращения попадания внутрь мусора или незакрепленных деталей.

В завершении процедуры разборки снимите один фиксатор пальца из поршня с помощью отвертки или маленького ключа. Выдвиньте контактный штифт и снимите поршень с малого конца шатуна. Будьте очень осторожны и сосредоточены, так как этот процесс достаточно щепетильный.

Опять-таки, часто при извлечении пальца из поршня могут возникнуть проблемы, особенно, если имел место клин поршня – палец впрессован и сделать это очень непросто. Поршни СТК, как пример лучших поршней для отечественных машин, никогда не вызывают проблем у пользователей.

Очистка

При разборке вам необходимо очищать все старые прокладочные материалы и уплотнительные поверхности от масла, пыли и мелкого мусора. Очистке подлежит также основание для цилиндра, верхняя и нижняя поверхности самого цилиндра и нижняя поверхность головки, которая плотно прилегает к цилиндру.

Для очистки больших и особо сложных участков успешно используется бритвенное лезвие. Однако будьте осторожны и не оставляйте на поверхности глубокие канавки или царапины. Кроме того, следите за своими пальцами, лезвия ножей очень легко соскакивают с металлических поверхностей.

Что следует помнить:

- Во-первых, не думайте, что обыкновенным лезвием вы не сможете оставить канавку на поверхности прочного металла цилиндра – практика показывает, что возможно все;

- Во-вторых, очень часто для упрощения и ускорения процедуры очистки используют наждачную бумагу; этого нельзя делать, даже «нулевка» запрещается, так как полученная поверхность (какой бы гладкой она не казалась) не создаст абсолютно герметичное соединение с другой поверхностью.

Заключительная чистка обычно включает использование очистителя карбюратора или аналогичного химического чистящего средства (на основе бензина, растворителя или уайтспирита) и тряпки для достижения абсолютно чистых, зеркальных и плоских поверхностей.

Подготовка цилиндра

Прежде, чем вы перейдете к замене поршня, необходимо подготовить цилиндр, проверить компоненты на износ и измерить его показатели. Следует убедиться, что все его параметры находятся в пределах спецификации (обратитесь к руководству за правильными характеристиками). Если на цилиндре минимальный налет маслянистых смол, в нем нет канавок, и он находится в пределах спецификации, он подходит для замены поршня. Все дело в том, что не бывает нормальных поршней в нерабочих цилиндрах. Иными словами, если с вашим цилиндром проблемы, то поршень так или иначе выходит из строя – гнутся (заваливаются) кольца, он прогорает и т.д.

Советуем ознакомится с детальной видео инструкцией:

Всегда используйте алмазную шлифовальную щетку для шлифовки стенок цилиндра. Если вы не уверены в том, что выполняете какую-либо работу по подготовке цилиндров правильно, обратитесь в надежное СТО, где может быть выполнена любая подготовительная работа; в любом случае работа с уже снятым цилиндром обойдется в разы дешевле, чем полировка его поверхности внутри автомобиля.

Существует множество разных поршней, поэтому убедитесь, что габариты отверстия соответствуют размеру поршня, который вы устанавливаете.

Цилиндр ВАЗ 2106 готов к установке поршня СТКПересборка

Если у вас есть подготовленный цилиндр, значит пришло самое время чтобы… нет, не устанавливать поршень, а дважды проверить зазор между поршнем и стенкой и зазор между кольцами. Для зазора «поршень-стенка» следует применять микрометр. Измерьте размер поршня на юбке, на 90 градусов от отверстия для пальца, в точке на юбке, которая составляет 1/4 высоты поршня снизу. Поршни СТК имеют специальную маркировку, позволяющую вам узнать все необходимые показатели. Обратитесь к руководству пользователя, чтобы узнать допустимый диапазон зазора между поршнем и стенкой. При измерении кольцевого зазора установите верхнее кольцо и второе кольцо примерно на 1/4 дюйма в отверстие. Используйте измерительный щуп, чтобы убедиться, что зазор между кольцами находится в пределах норм, указанных в инструкциях вашего поршневого комплекта. Кольца предварительно помечены, однако всегда рекомендуется проверять зазор самостоятельно.

Установите кольца на поршни в правильном порядке. Обратитесь к инструкциям, прилагаемым к комплектам поршней, чтобы убедиться, что вы устанавливаете кольца правильно и по месту. После этого установите один проводной замок в поршень, не забудьте убедиться, что он правильно установлен.

Слой моторного масла на стенку цилиндра можно наносить пальцами. Затем нанесите слой масла на наружную поверхность вашего нового поршня (на внешнюю сторону колец, на кольцевой ремень и на юбки). Многие забывают наносить масло, полагая, что оно и без того самостоятельно подается из картера. Это ошибка, так как масло попадет внутрь лишь на разогретом двигателе. Движение поршня в «сухом» цилиндре очень часто заканчивается неприятностями – в лучшем случае кольца будут разбиты, в худшем – прогорит поршень, а цилиндр придёт в полную негодность.

Поршень и палец СТК в сбореУстановка поршня может выполняться несколькими способами, но в нашем случае мы установили поршень в цилиндр, прежде чем присоединять его к шатуну. В любом случае, убедитесь, что ваш поршень обращен в правильном направлении; что выхлопные клапаны выравниваются с выхлопной стороной головки. Кроме того, убедитесь, что ваши кольца находятся в правильном положении, когда вы вставляете поршень в цилиндр.

Мы не зря так много пишем слов «убедитесь», «удостоверьтесь», «проверьте». Да, в других статьях на других ресурсах этого не указывают, однако мы это делаем специально, ведь у нас есть опыт. Автор этой статьи около 10 лет назад лично наблюдал как в мотоцикле в течение 10 секунд уничтожается поршень, кольца, палец, коленвал и оба клапана. Проблема обошлась в 1000 долларов, а все потому что поршень был вставлен механиком не той стороной. Можно себе только представить какие могут быть последствия подобной ошибки на автомобильном 4-цилиндровом двигателе. Внимательность никогда не бывает лишней.

Перед установкой новой прокладки и повторной установкой цилиндра убедитесь, что поверхность чистая, а картер освобожден от мусора. Когда цилиндр демонтирован у вас есть уникальная возможность проверить состояние коленчатого вала и его постелейЗатем заложите новую базовую прокладку на корпусе, правильно выровняйте ее. Установите поршень (который должен оставаться в цилиндре) на шатун, выровняв отверстия и сдвинув новый штифт (поместите слой масла перед установкой) полностью, пока он не остановится напротив предварительно установленного однопроводного замка.

Новые безвтыковые поршни СТК успешно установленыТеперь вы находитесь на том этапе, когда вам следует установить головку блока цилиндров. Не забудьте установить прокладку и переустановить все ранее удаленные элементы.

Замена поршней | Автомобильный портал

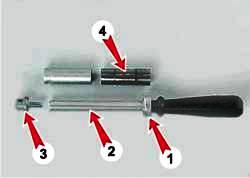

Для выполнения работы потребуются оправки для снятия поршневого пальца и обжатия колец.

Снятие поршней

1. Устанавливаем автомобиль на смотровую яму или эстакаду (см. «Подготовка автомобиля к ТО и ремонту»).

2. Снимаем с двигателя головку блока цилиндров (см. с. 50 (51), «Прокладка головки блока цилиндров карбюраторного (впрыскового) двигателя – замена»).

3. Снимаем поддон картера двигателя (см. «Поддон картера двигателя – снятие и установка»).

4. Отворачиваем гайки крышек шатунов (не снимая коленчатого вала) и выталкиваем поршень с шатуном из блока цилиндров (см. «Коленчатый вал – снятие и установка»).

5. Вынимаем из крышки шатуна сталеалюминиевый вкладыш.

На шатуне и крышке клеймением нанесен номер цилиндра, в который они устанавливаются.

6. Устанавливаем шатун в тиски и снимаем с поршня два компрессионных и одно маслосъемное кольцо с расширителем.

При последующей установке нижнее компрессионное кольцо устанавливается фаской вниз.

При последующей установке нижнее компрессионное кольцо устанавливается фаской вниз.

7. Через оправку выпрессовываем палец из шатуна и снимаем поршень.

Аналогично снимаем поршни остальных цилиндров.

Перед установкой на шатун поршневой группы необходимо подобрать ее детали.

Подбор деталей шатунно-поршневой группы

1. Подбираем поршень к цилиндру. Расчетный зазор между цилиндром и поршнем двигателя должен составлять 0,06–0,08 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор – 0,15мм. Диаметр поршня измеряем в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни изготавливаются пяти классов (А, В, С, D и Е) через 0,01 мм, а по диаметру отверстия под поршневой палец – трех категорий через 0,004 мм. В запасные части поставляются поршни групп А, С и Е. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

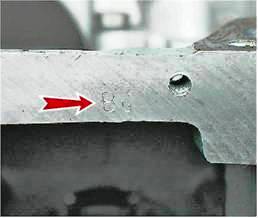

Для правильной ориентировки поршня относительно цилиндра на стенке поршня (рядом с бобышкой) выполнена метка «П», которая должна быть направлена к передней части блока цилиндров.

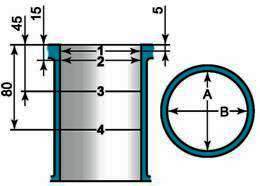

Диаметр цилиндра измеряем нутромером в четырех поясах, как в продольном, так и в поперечном направлении двигателя.

Схема измерения диаметров цилиндра:

1, 2, 3 и 4 – номера поясов; А и В – направления измерений

В зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах судим о величине износа цилиндров.

Цилиндры по диаметру разбиты через 0,01 мм на пять классов: А, В, С, D и Е.

Класс цилиндра выбит на нижней плоскости блока.

2. Подбираем палец к поршню. Палец установлен в верхней головке шатуна с натягом и свободно вращается в бобышках цилиндра. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категории указываются цветной меткой на торце пальца: синяя – первая категория, зеленая – вторая, красная – третья. Сопряжение поршневого пальца и поршня проверяем, вставляя поршневой палец (смазанный моторным маслом) в отверстия бобышек поршня. Поршневой палец должен устанавливаться от простого нажатия большого пальца руки и не выпадать при вертикальном положении пальца.

3. Проверяем зазор между канавками и поршневыми кольцами. Зазоры должны соответствовать величинам, приведенным в таблице 8.1.3 (см. ниже). Увеличенный зазор приводит к быстрому износу (разбиванию) канавок поршня.

Таблица 8.1.2. Размеры основных сопрягаемых деталей двигателя

Сопрягаемые детали | Размеры деталей, мм | Допустимый зазор сопрягаемых деталей, мм | ||

Вал | Отверстие | |||

Поршень – цилиндр (для двигателей ВАЗ-2103 и ВАЗ-2104) | Класс A | 75,94–75,95 | 76,00–76,01 | 0,15 |

Класс B | 75,95–75,96 | 76,01–76,02 | ||

Класс C | 75,96–75,97 | 76,02–76,03 | ||

Класс D | 75,97–75,98 | 76,03–76,04 | ||

Класс E | 75,98–75,99 | 76,04–76,05 | ||

Поршень – цилиндр (для двигателей ВАЗ-2106 и ВАЗ-21067) | Класс A | 78,94–78,95 | 79,00–79,01 | 0,15 |

Класс B | 78,95–78,96 | 79,01–79,02 | ||

Класс C | 78,96–78,97 | 79,02–79,03 | ||

Класс D | 78,97–78,98 | 79,03–79,04 | ||

Класс E | 78,98–78,99 | 79,04–79,05 | ||

Поршневой палец – поршень | 1-я категория (синяя метка) | 21,970–21,974 | 21,982–21,986 | – |

2-я категория (зеленая метка) | 21,974–21,978 | 21,986–21,990 | ||

3-я категория (красная метка) | 21,978–21,982 | 21,990–21,994 | ||

Поршневой палец – верхняя головка шатуна | 21,970–1,982 | 21,940–21,960 | – | |

Таблица 8.1.3. Зазоры в сопряжении канавок и поршневых колец

Сопрягаемые детали | Размеры деталей, мм | Допустимый зазор сопрягаемых деталей, мм | |

Высота кольца | Ширина канавки | ||

Верхнее компрессионное кольцо – канавка поршня | 1,478–1,490 | 1,535–1,555 | 0,15 |

Нижнее компрессионное кольцо – канавка поршня | 1,978–1,990 | 2,015–2,035 | 0,15 |

Маслосъемное кольцо – канавка поршня | 3,925–3,937 | 3,957–3,977 | 0,15 |

Таблица 8.1.4. Зазоры в замках поршневых колец

Наименование кольца | Величина зазора, мм |

Верхнее компрессионное кольцо | 0,30 – 0,45 |

Нижнее компрессионное кольцо | 0,25 – 0,40 |

Маслосъемное кольцо | 0,25 – 0,40 |

Сборка шатунно-поршневой группы

1. Надеваем палец 4 на оправку 2, не затягивая сильно упор 3.

2. Палец шатуна охлаждаем в морозильной камере. Нагреваем верхнюю головку шатуна до 240°С паяльной лампой или промышленным феном, зажимаем шатун в тисках и надеваем на него поршень (метка «П» на поршне должна находиться со стороны отверстия для выхода масла на нижней головке шатуна).

3. Проталкиваем установленный на оправку палец в отверстия бобышек поршня и верхнюю головку шатуна до упора кольцевого пояска 1 на рукоятке в поршень.

4. После охлаждения шатуна смазываем палец маслом для двигателя через три отверстия в каждой бобышке поршня и через зазор между бобышкой и шатуном.

5. Смазываем поршневые кольца и канавки маслом для двигателя. Устанавливаем на поршень кольца и ориентируем замки колец. Замок верхнего компрессионного кольца должен располагаться под углом 30–45° к оси поршневого пальца, замок нижнего компрессионного кольца должен быть направлен в противоположную сторону, а замок маслосъемного кольца – под углом 30–45° к оси поршневого пальца между замками компрессионных колец. Нижнее компрессионное кольцо устанавливаем выточкой вниз. Если на кольце нанесена метка «ВЕРХ» или «TOP», она должна быть направлена, к днищу поршня. Стык пружинного расширителя маслосъемного кольца должен располагаться со стороны, противоположной замку кольца.

6. После установки колец устанавливаем коленчатый вал по метке (поршни 1-го и 4-го цилиндров должны находиться в ВМТ) и поочередно вводим поршни с кольцами и шатунами во 2-ой и 3-й цилиндры. При этом метки «П» на поршнях должны быть направлены в сторону передней части блока цилиндров. Для обжатия колец рекомендуется применять оправку, показанную на фото.

После этого устанавливаем на место шатунные вкладыши, предварительно смазав их и шейки коленчатого вала маслом для двигателя, и соединяем шатуны с шейками коленчатого вала. Крышки устанавливаем по меткам и затягиваем гайками моментом 43,4–53,5 Н.м. Повернув коленчатый вал на 180°, соединяем с коленчатым валом шатуны 1-го и 4-го цилиндров. Проверяем легкость вращения коленчатого вала.

7. Установка остальных снятых деталей выполняется в обратной последовательности.

8. Заливаем в двигатель моторное масло (см. «Масло в двигателе – проверка уровня и замена»).

10. Регулируем натяжение цепи (см. «Цепь привода газораспределительного механизма – замена).

11. Регулируем зазор между рычагами и кулачками распределительного вала (см. «Зазор между рычагами клапанов и кулачками распределительного вала – регулировка). Проверяем свободное вращение кривошипно-шатунного механизма.

12. Регулируем натяжение ремня привода генератора (см. «Ремень привода генератора – регулировка натяжения и замена»).

13. На карбюраторном двигателе проверяем и при необходимости корректируем угол опережения зажигания (см. «Момент зажигания – проверка и регулировка»).

14. Заливаем в систему охлаждающую жидкость (см. «Охлаждающая жидкость – проверка уровня и замена»).

15. Запускаем двигатель и обкатываем его на холостом ходу в течение 20–30 минут, плавно увеличивая частоту вращения коленчатого вала до 2000 об/мин. Во время работы двигателя контролируем герметичность систем двигателя, давление масла, температуру охлаждающей жидкости. Если при работе двигателя обнаруживаются посторонние шумы, останавливаем двигатель для устранения причин их появления.

Замена поршневых колец не снимая двигатель, видео, своими руками

То, что автомобилю требуется именно замена поршневых колец, а не какие-то другие ремонтные работы, расскажет сам двигатель. Признаки подобной неисправности проявляются довольно ярко, поэтому не заметить их будет сложно. Но прежде чем говорить о симптомах, нужно понять, что представляют собой кольца, и какую роль они играют в работе двигателя.

Что такое поршневые кольца, их назначение

Поршневые кольца представляют собой упругие незамкнутые элементы, которые устанавливаются в специальные канавки на корпусе поршня. Изготавливают их из стали или чугуна повышенной прочности, а сверху покрывают легирующим материалом. Легирующее покрытие еще больше увеличивает прочность, а также снижает скорость износа.

Обычно в поршень вставляются 3 кольца: 2 компрессионных (занимают 2 верхних канавки) и 1 маслосъемное (нижняя канавка). Задача компрессионных колец – не допустить прорыва раскаленных газов вдоль поршня в картер двигателя. Маслосъемное – снимает лишнее масло с зеркала цилиндра, не давая ему попасть в камеру сгорания. Кроме того, кольца снижают температуру поршня, передавая практически половину тепла его поверхности на стенки цилиндра.

Когда поршневые кольца перестают справляться с возложенными на них задачами, ввиду своего износа, двигатель автомобиля сигнализирует об этом проявлением соответствующих симптомов.

Признаки износа поршневых колец

О том, что износ дошел до критической стадии, свидетельствует синий или черный дым из выхлопной трубы. Это указывает на то, что излишки масла попали в камеру сгорания мимо маслосъемного кольца и сгорели там вместе с топливом. Черный дым, выходящий из трубки вентиляции картера, говорит о том, что компрессионные кольца из-за износа допускают прорыв газов из камеры сгорания в его полость.

Критический износ сопровождается снижением компрессии (способность удерживать давление) в цилиндрах двигателя. Это означает, что часть газов, образовавшихся при сгорании топливной смеси, которая должна была толкать поршень, прорвалась в картер, не совершив полезную работу. Именно это приведет к падению давления в цилиндре, следовательно, двигатель потеряет часть мощности. Наблюдается повышенные расход масла.Проверяется компрессия специальным прибором – компрессометром. Когда номинальные значения давления неизвестны (нет инструкции по эксплуатации), сначала оно измеряется в сухом цилиндре, затем через свечное отверстие заливается немного моторного масла, и замер делается заново. Если компрессия повысится, значит, требуется замена колец. Подобные признаки могут наблюдаться и в случае их «залегания».

«Залегание» происходит, когда образовавшийся в канавках поршня нагар мешает пружинить поршневым кольцам, результатом чего становится снижение плотности их прилегания к поверхности цилиндра.

Такую проблему, если случай не сильно запущен, можно исправить при помощи специальных присадок к топливу. Двигатель, имеющий карбюраторную систему, можно попробовать очистить спреем для удаления нагара, который впрыскиваются непосредственно в карбюратор. Если удаление нагара с камеры сгорания эффекта не дало, то выход только один – замена поршневых колец и чистка канавок.

Как заменить поршневые кольца самостоятельно

Конечно, замена колец – процедура довольно трудоемкая. Она требует аккуратности и определенных умений, но по большому счету сложного в ней ничего нет (если не снимать двигатель). Для этого нужно:

- снять головку блока цилиндров, соблюдая все рекомендации производителя автомобиля;

- слить масло, снять защиту маховика и поддон картера двигателя;

- снять маслозаборник;

- провернув коленвал, установить нужный поршень в нижнюю мертвую точку;

- открутить крышку шатуна и снять ее;

- вытащить поршень вместе с шатуном из цилиндра, толкая его вверх деревянной рейкой;

- очистить поршень от нагара. По его маркировке установить класс поршня, приобрести соответствующий ему новый комплект поршневых колец;

- каждое новое кольцо перед установкой сначала вставляется в цилиндр для проверки зазора в замке. Зазор должен соответствовать величине, указанной в руководстве по эксплуатации автомобиля. Если он меньше необходимого, то торцы замка аккуратно подпиливаются надфилем;

- поршни тщательно очищаются от нагара. Отверстия, предназначенные для слива масла, также прочищаются подходящей деревянной палочкой. Очищенные канавки смазываются чистым моторным маслом;

- одеваются кольца начиная с маслосъемного. На одной из сторон кольца стоит маркировка «ТОР» (вверх), которая указывает, как оно должно быть установлено в поршень. Замки должны устанавливаться через 120 градусов относительно друг друга. Это исключит сквозное проникновение через них газов. Нельзя одевать кольца «витком», такая установка может сопровождаться появлением микротрещин, которые приведут к их поломке;

- произвести сборку в обратной последовательности, параллельно очищая все чистой ветошью и смазывая свежим моторным маслом. Поршни должны устанавливаться именно в те цилиндры, откуда они были сняты. Также и крышки шатунов с шатунными вкладышами должны надеваться на те же шатуны, с которых их сняли.

Если износ шатунных вкладышей позволяет использовать их повторно, то замену делать не стоит, так как для этого понадобится расточить шейки коленвала. Самостоятельно такую работу без опыта качественно выполнить не получится.

Инструменты, необходимые для проведения работ

Для замены колец понадобятся:

- наборы рожковых и накидных ключей, а также вороток с удлинителем и головками номиналом от 10 – 19;

- динамометрический ключ;

- спец. обжим (оправка).

Кроме того, понадобится герметик устойчивый к воздействию масла. Он пригодится во время установки прокладок поддона картера и клапанной крышки.

И вроде бы ничего сложного в перечисленных выше действиях нет, если замену производить не снимая двигатель с автомобиля. Однако есть нюансы, без учета которых двигатель с новыми кольцами долго не проработает. Когда цилиндр достигает предельной стадии износа, на поверхности его зеркала образуется «ступенька». Ударившись об нее, новое кольцо либо сразу сломается, либо получит трещину, которая в итоге все равно приведет к его поломке. Кроме того, канавки старого поршня также имеют износ, поэтому притирка новых колец к цилиндру будет затруднена или вовсе невозможна. Это значит, что дефектовку поршневой группы и цилиндров лучше доверить профессионалам.

Расточкой и хонингованием цилиндров также должны заниматься квалифицированные специалисты. К тому же эту работу выполнить без снятия двигателя невозможно. Поэтому перед тем как браться за дело, стоит хорошо подумать, реально оценить свои силы и возможности. Чтобы результатом ремонта не стала замена поршневой группы в целом, или того хуже – не пришлось бы сдавать двигатель в капитальный ремонт.

Замена поршня и обкатка скутера!

Прежде всего обозначим повод для замены поршня: не стоит при любых проблемах со скутером, будь то вялый набор скорости, плохой завод и т.д. сразу затевать замену поршня с цилиндром, процедура эта не простая и недешевая. Причин для замены поршня может быть две — это износ цилиндра и поршня и как следствие плохая компрессия либо задир цилиндра по причине попадания чужеродных предметов, поломки колец и т.д. Плохую компрессию можно определить компрессометром, если компрессия меньше 7 — стоит задуматься о замене поршневой, ели под рукой нет компрессометра, то можно проверить следующим способом: если ваш скутер плохо заводится и вы грешите на компрессию — налейте немного моторного масла в свечное отверстие — если после этого аппарат будет заводится лучше — дело в компрессии, но обращаю ваше внимание что бывает, что причиной плохой компрессии может быть не только поршень но и прорыв прокладк или кривая поверхность головки! Еще один способ проверить износ цилиндра — замерить зазор между концами компрессионного (верхнего) кольца вставленного в цилиндр, если зазор больше 0,5 мм — требуется ремонт цилиндра.

Итак выяснилось — проблема с износом цилиндро-поршневой группы, что делать? Можно купить ЦПГ в сборе, это дорого, но вам не придется искать токаря и

в принципе можно заменить все детали самому. С другой стороны если ваш цилиндр родной — то есть японский по качеству наверняка лучше чем тот который вы сможете купить (наверняка китайский) — хотя встречаются и вполне качественные китайские экземпляры, с японией тягаться им слабо. Так вот старый цилиндр можно расточить под ремонтный поршень. Процедура такая — цилиндр относится к токарю, он определяет под какой ремонтный размер можно расточить цилиндр,

всего их 4: +0.25, +0.50, +0.75, +1.00 — это столько прибавляется к диаметру поршня в милимметрах (соответственно стачивается у цилиндра). Так же желательно учитывать поправку на тепловое расширение поршня — хотя бы 0.05 мм — на компрессию это не повлияет, зато снизит вероятность клина. Оценив диаметр расточки — покупаете соответствующий ремонтный поршень и вместе с цилиндром отдаете на расточку.

Теперь о процедурах снятия и установки подробно:

Правило №1: Соблюдение чистоты — золотое правило, которое нужно соблюдать всегда. Возможно это не столь важно при движении, но при ремонте его нужно соблюдать ОБЯЗАТЕЛЬНО!

Перед тем как произвести дамонтаж двигателя, постарайтесь заехать на мойку и попросите сбить всю грязь аппаратом высокого давления и помыть мотор специальным средством для мойки двигателя. Внимание: нельзя мыть горячий мотор, следует отключить аккумулятор, после мойки обязательно высушите мотор и продуйте соединения проводов сжатым воздухом.

Правило №2: Следить что сняли и как это стояло. Если есть цифровой фотик то можно переодически снимать разбираемые узлы.

Приступим.

Для начала нам нужно снять мотор (на некоторых моделях мотороллеров например Honda Dio выпуска до 1994 г. можно поменять поршневую не снимая весь мотор.

1. Откручиваем и снимаем все, что этому мешает: тросик заднего тормоза, тросик газа, электрошашки, шланги карбюратора и подачи масла, амортизатор ….

2. Как правило, мотор крепится к раме одним болтом. Выкручиваем его и выкатываем агрегат из под мотороллера

3. Снимаем воздушный фильтр, глушитель, кожухи генератора и цилиндра. С помощью щетки и компрессора удаляем всю пыль с цилиндра, если требуется то придется повторить мойку цилиндра. Все должно быть идеально чисто.

4. Выкручиваем свечу и откручиваем гайки (болты) крепления головки цилиндра. Перед откручиванием гаек на головке, нужно тщательно помыть места соединения цилиндра и картера и цилиндра и головки, т.к. даже если двигатель был вымыт, куча песка всё равно осталась под рёбрами, и при снятии цилиндра запросто может попасть в кривошипную камеру.

5. Снимаем головку и цилиндр (если не идет, то можно подцепить его монтировкой). Так же, если старые прокладки цилиндра прикипели и отодрались кусками, нужно:

— ОБЯЗАТЕЛЬНО !!АККУРАТНО и ТЩАТЕЛЬНО!! удалить остатки прокладок с цилиндра и картера. Так, чтобы поверхность была ровная.

— если нет возможности купить прокладки, вырезать их ТОЛЬКО из поронита ТОЙ ЖЕ ТОЛЩИНЫ и бензомаслостойкого.

Если повредили алюминиевую прокладку между головкой и цилиндром, её можно вырезать из стенок нескольких банок из под колы (краску и лак желательно удалить).

6. Обязательно проложите чистую ткань между шатуном и стенками картера во избежании попадения посторонних предметов в картер, что может привести к поломке коленчатого вала и поршневой группы.

7.Снимаем стопор поршневого пальца и выдавливаем палец. Палец в поршне сидит очень плотно, придётся прилично надавить. Пока вы выталкиваете палец, следите, чтоб на шатун не было боковой нагрузки. Может погнуться. Лучше делать эту операцию, уперев поршень боком в какой-либо предмет (например, в стенку через кусок деревянного бруса) — это разгрузит шатун и позволит его случайно не сломать и не погнуть. В этом случае, кстати, можно будет на палец не давить, а осторожно выбить его молотком через подходящую по диаметру оправку.

Снимаем поршень. Вытаскиваем сепаратор (подшипник). Удаляем старую прокладку.

Все.

Сборка осуществляется в обратном порядке.

1.Устанавливаем сепаратор, смазываем его маслом (лучше всего использовать для этого медицинский шприц. Масло то же самое которое вы заливаете в бачок)

2. Внимание новый поршень, цилиндр, поршневой палец… перед установкой следует промыть в бензине и продуть сжатым воздухом для снятия консерванта.

3. Установите кольца. Делайте это очень аккуратно т.к. кольца легко сломать. Верхнее удобнее надевать через верх, нижнее через низ. Не забудте под нижнее кольцо проложить кольцевую пружинку (распорное кольцо). Надеваете центральную часть кольца на поршень, потом по очереди надеваете оба конца. Затем разводите концы ногтями больших пальцев и опускаете кольцо до канавки. Внутри канавок стоят стопора-штифты, которые должны попадать в прорезь кольца.

Следите за этим при установке колец, и тем более при сборке поршневой. Кольцо в канавке должно болтаться свободно, полностью в неё помещаясь. Если ходит туго или вообще не лезет, то либо поставили вверх ногами (кольца устанавливаются надписью вверх:

либо перепутали верхнее с нижним, либо у вас появилась неожиданная проблема:

Неожиданная проблема – изменение стандартов.

Скутеры часто имеют возраст лет по десять и более, а кольца поршневые производят в наше время. Встречаются кольца разных размеров, одно как положено 1.3, а другое толщиной 1.5мм вместо нужных 1.3. Как оказалось, проблема вполне решаема, однако только если других вариантов нет, подгонка размера штука тонкая и может выйти боком. Берёте ровную поверхность(стекло или очень ровный стол), кладёте на него шкурку и начинаете стачивать кольцо до необходимой толщины.

Удобнее (и правильнее) стачивать кольцо не на шкурке, а на корундовом бруске. Причем стачивать надо только одну сторону — ту, которая пойдет вниз.

Кольцо твёрдое до черезвычайности и стачивается очень тяжело. Доводится, прокатывая в канавке поршня и прорабатывая те места, где заедало.

4. Устанавливаем стопор.

5. Одеваем поршень на шатун и вставляем поршневой палец, устанавливаем второй стопор.

Теперь немного об установке стопора пальца: часто бывают случаи выпадения стопорного кольца пальца с дальнейшим задиром цилиндра (это в лучшем случае), чтобы этого избежать — убедитесь что стопор полностью стоит в канавке как на следующем фото:

Установку стопора удобнее осуществлять с помощью тонкогубцев:

На следующем рисунке показана неправильная установка стопора, если хотябы кончик его не сядет в канавку — не сомневайтесь — рано или поздно палец его вытолкнет полностью.

ОЧЕНЬ ВАЖНО: при установка поршня следите за тем, чтобы метка на верхней стороне поршня (стрелка, «EX», …) была направлена в стороны выпуска, т.е. в сторону глушителя.

6. Смазываем стенки цилиндра маслом. Оденьте новую прокладку цилиндра. Замки колец сопоставьте со стопорами. Сожмите кольца и аккуратно одевайте цилиндр. Не следует прикладывать усилие при установки цилиндра, поршень должен входить плотно, с небольшим сопротивлением (если это не так, то проверьте правильность установки колец.

7. Установите головку цилиндра через прокладку и закрутите «от руки» гайки. Затяжку следут проводить крест на крест с помощью динамометрического ключа усилием равным 10 Nm. Не пренебрегайте указанным моментом затяжки гаек. лучше одолжите у знакомого ключ. Ибо перетянутые или затянутые неравномерно гайки могут запросто привести к клину!

8. Ставим свечу, кожухи, глушитель, фильтр и устанавливаем мотор на место, соединяем все шланги, электрошашки, тросики…. Обязательно обслужите воздушный фильтр.

9. Все. Заводим и приступаем к обкатке.

ОБКАТКА:

Меняете ли вы поршневую целиком или установили новый поршень, кольца или расточили цилиндр — в любом случае нужно обкатать поршневую. Если не делать обкатку или делать ее неправильно – возможен вывод из строя как поршневой так и цилиндра. Чем правильнее этот процесс будет выполнен, тем дольше прослужит ваша поршневая, и тем большую отдачу в мощности вы получите.

ПРАВИЛА

1. Во время обкатки нужно использовать только качественное масло желательно синтетическое. До обкатки ни в коем случае не следует добавлять в масло присадки!

2. Заправляйте мотороллер бензином только с тем октановым число который рекомендует производитель (для большинства тюнинговых поршневых 95)

3. Не смотря на то, что большинство мотороллеров имеет раздельную систему смазку, обязательно залейте масло в бензобак в отношении 1/40 — 1/50 (то есть на бак объемом 4 л. около 100 грамм масла) !!ВНИМАНИЕ МАСЛО В МАСЛОБАКЕ ДОЛЖНО БЫТЬ ТАКИМ ЖЕ КАК РАЗМЕШАННОЕ В БЕНЗИНЕ!!

4. Не следует открывать газ больше, чем на 2/3

5. Разгоняйтесь плавно, без резких ускорений и рывков

6. Не нагружайте мотороллер (не сажайте второго пассажира, преодолевайте подъемы с уменьшением газа…)

7. Во время движения не отпускайте резко ручку газа (закрытия газа уменьшает и подачу масла в картер в то время как обороты двигателя еще не упали, что вызывает масленое голодание мотора)

8. Не глушите мотороллер сразу после остановки. Дайте двигателю поработать на холостых оборотах 1-3 минуты.

9. Продолжительность обкатки 400 — 500 км (при замене колец 150 — 200 км)

10. Не разгоняйтесь больше 40 км/час

11. Не поддавайтесь соблазну нарушить вышеуказанные правила, и сли вы проехали эти 400-500 км, это не значит что можно на радостях отжигать по полной!!!! Плавно, повторяю ПЛАВНО увеличивайте нагрузку ещё в течении пары сотен км, и только потом можете отжигать.

Первый запуск. Производите его на улице.

1. Запустите мотор на 5 минут, заглушите мотор, дайте ему остыть 5-10 минут

2. Запустите мотор на 10 минут, заглушите мотор, дайте ему остыть 5-10 минут

3. Запустите мотор на 20 минут, заглушите мотор, дайте ему остыть 10-15 минут

4. Запустите мотор на 30 минут, заглушите мотор, дайте ему остыть 10-20 минут

5. Теперь можно приступать к обкатке в движении.

Если поршневая явно плохого качества, можно дополнительно к вышесказанному сделать так: залить полный бак бензина с маслом (кол-во масла зависит от самого масла 1к50 будет в самый раз при условии, что маслонасос работает), далее ставим скутер на подножку, заводим, и пусть работает до тех пор, пока не кончится бензин! Свечу после этого лучше выбросить, так что ставьте что нибудь дешевое.

После завершения обкатки следует проверить состояние свечи (очистить ее от масленого нагара или заменить на новую).

Проверяйте состояние колец каждые 5000 — 10000 километров.

Тюнинговые поршневые, например, малосси обкатывается совсем по-другому (см. инструкцию к ним), НО ОПЯТЬ ЖЕ такая непродолжительная обкатка позволит собрать все сливки с поршневой, т.е. получить максимум мощности в первые пару тысяч км, но на ресурс повлияет отрицательно…

ЕЩЕ ПРО ОБКАТКУ:

А.Ф.Величко (Avel) писал про ЦПГ82сс:

ЦПГ 82сс – комментарии по применению.

1) Обкатка. 500км по тем же правилам, что новый скутер. На время обкатки грузы в вариаторе должны быть 8 – 9 гр, чтобы ездить не более чем на 7000об.

2) Масло. 10W40 не годится. Нужно 10W50, 10W60. Я езжу на Ликви Моли 10W60.

3) Ремни. Из китайских годятся только Gates Powerlink, да и то чудес долговечности они не покажут. Фирменные в порядке предпочтительности:

Мицубоши Дайко (Малосси) Бандо 4) Бензин: 92.

5) Настройка карбюратора: поднять иглу на миллиметр примерно.

6) Не стоит пропитывать фильтр специальным маслом (липким). Намочить в смеси 1:10 моторного с бензином и отжать.

7) Вариатор. В принципе и со штатным будет очень неплохая динамика и реальная максималка 75. Но при езде более 80, а это вполне возможно, будет перекрут двигателя и как следствие замена клапанов. Для полной реализации возможностей ЦПГ желательно поставить мультивар (Малосси). Подходят 511 3424 и 51 7484. Прилагаемую в комплекте пружину заднего шкива ставить не нужно. Отличаются они размером втулки: 37мм у 3424 и 36мм у 7484. Оба ставятся с шайбой, причем длина шайба плюс втулка должна быть 38мм, то есть шайбы соответственно 1мм и 2мм. Варианты настройки: Длинный вариатор, максимальная динамика. Втулка 37, шайба 1, ремень Гейтс паверлинк 729х17,7 или от Сим Джет 50 737х18 Бандо. грузы 6 – 7 гр.

Максимальная скорость. Втулка 36, шайба 2, ремень Дайко 724х17,5. Грузы 7 – 8 гр.

Короткий вариатор, макс. динамика. Втулка 37, шайба 1, ремень Мицубоши 690х18 (AD100), грузы 6 – 7 гр. Или Гейтс 669х18,1, но это так себе.

Макс. скорость. Втулка 35, шайба 3, ремень Мицубоши 665(?)х16,5 (AD50), грузы 7 – 8 гр. Укороченные втулки можно сделать из 38-мм штатной китайской, обрезав ее на токарном станке. Болгаркой лучше не надо. Максимальная скорость – это 90-95, реальных.

Настройка на максимальную скорость имеет смысл только при карбе с пластмассовой крышкой, фигурный золотник. Если крышка железная, все равно скорости больше 80 не будет, а динамика упадет. Максимальная динамика – разгон 0 – 50 за 6 сек. При настройке на динамику скорость будет 80 – 85.

Для улучшения стартовой динамики желательно заменить пружины сцепления, но аналог удалось найти только для толстых 6-витковых пружин, это Малосси 29 9605. Зеленые – нормальный старт, синие – энергичный, красные – очень резкий, с сильно повышенным износом колодок. При настройке на макс. скорость я считаю замену пружинок обязательной.

9) Тормозные колодки. Задние барабанные не обеспечат нормальную работу тормоза на возросших скоростях. Лучше заменить на Малосси 62 7839.

Замена поршневой на китайской бензопиле

5 / 5 ( 16 голосов )

А если еще точнее, замена поршневых колец (поршня) или полностью поршневой группы на китайской бензопиле Forward, Redverg, Patriot, Prorab и пр. с градацией объема двигателя 45-52см³.

Содержание:

Все большую популярность набирают бензопилы китайского производства разных марок, но примерно схожие по характеристикам и комплектующим. Решающим фактором выбора покупателя в данной ситуации становится цена. Невысокая стоимость данных пил, обусловлена массовым производством и дешевым сырьем. Обсуждать качество и долговечность в данной статье мы не будем.

Рассмотрим пример замены поршневой группы на такого рода пилах. Следует сказать, что в отличие от бензопил Stihl и Husqvarna процесс замены поршневой группы китайских бензопилах заметно упрощен, в виду конструкции этих пил.

Неисправности китайской бензопилы указывающие на износ поршневой группы:

- Заметная потеря мощности бензопилы

- Тяжелый запуск на «горячую»

- Заклинивание поршневой группы (вследствие работы на не правильной бензосмеси, либо работе на «чистом бензине»)

- Перегрев двигателя

Подозрения уже возникли, но прежде чем приступить к такому сложному и дорогостоящему ремонту, необходимо четко понимать, что дело именно в поршневой группе. Есть два основных и доступных способа первичной диагностики:

- Замер компрессии двигателя, 10-11Атм, является достаточным показателем для нормального запуска и работы бензопилой. Ниже – повод задуматься о ремонте.

- Осмотр поршня через выхлопное отверстие глушителя. Для этого достаточно, открутить две гайки крепления глушителя и осмотреть состояние поршня (наличие тепловых задиров – основание для ремонта)

Разборка бензопилы и поршневой группы.

- Откручиваем винт крепления (п.40) , снимаем кожух воздушного фильтра (п.38) и воздушный фильтр (п.37). Осматриваем воздушный фильтр на наличие механических повреждений и загрязнений.

- Выкручиваем свечу зажигания. Отворачиваем 5 винтов (п.3) дефлектора (п.4), снимаем его

- Откручиваем 2 винта (п.36) крепления адаптора карбюратора (п.34)

Снимаем тягу дроссельной заслонки (п.35), топливные шланги с карбюратора. Вытаскиваем карбюратор.

- Извлекаем уплотнительное кольцо (п.32), фланец (п.31) и прокладку (п.30)

Откручиваем 2 винта (п27) крепления адаптера карбюратора (п.29), снимаем его (аккуратно выправляя из него резиновый впускной коллектор)

- Откручиваем 2 гайки (п.6) и 2 винта (п.8) снимаем планку (п.7), глушитель (п.9) и прокладку (п.10). Извлекаем болты крепления глушителя (п.11) из цилиндра

- Для дальнейшего удобства снятия цилиндра, снимаем рукоятку пилы (п.111), для этого откручиваем 4 винта (п.112)

- Длинным шестигранником отворачиваем 4 винта (п.12) крепления цилиндра (п.13) и снимаем его, прокладку (п.14)

Выкрутив 2 винта (п.28) снимаем резиновый впускной коллектор (п.26)

Подбираем запчасти для китайской бензопилы.

Итак, бензопила разобрана и настал момент определиться с набором запчастей для замены. Для этого нужно внимательно осмотреть все детали поршневой группы и составить перечень по исходя из ее состояния:

Поршневые кольца – при износе, либо «залегании»

Поршневые кольца – при износе, либо «залегании» Поршень с кольцами при наличии тепловых задиров

Поршень с кольцами при наличии тепловых задиров Цилиндр – при наличии задиров на его поверхности

Цилиндр – при наличии задиров на его поверхности

Хотелось бы отметить, что на данных пилах устанавливается два вида поршневых групп, диаметром поршня 43 и 45мм! Причем они взаимозаменяемы, то есть по желанию объем двигателя на китайской бензопиле при смене поршневой можно увеличить или наоборот сократить.

Помимо деталей поршневой группы, рекомендуем приобрести набор прокладок, в данных бензопилах они невысокого качества, при разборке пилы часто приходят в негодность

Помимо деталей поршневой группы, рекомендуем приобрести набор прокладок, в данных бензопилах они невысокого качества, при разборке пилы часто приходят в негодность

- Снимаем поршень с коленвала, для этого демонтируем стопорные кольца (п.17), вытаскиваем (при необходимости «выбиваем») поршневой палец (п.18). Поршень снят.

Аккуратно снимаем 2 шайбы (п. 72) и игольчатый подшипник коленвала (п.73), убираем в сторону, чтобы не потерять.

Очищаем поверхность картера, прилегающую к цилиндру, и нижнюю часть цилиндра от грязи и старой прокладки. Обезжириваем поверхность (выделено на рис.)

Очищаем поверхность картера, прилегающую к цилиндру, и нижнюю часть цилиндра от грязи и старой прокладки. Обезжириваем поверхность (выделено на рис.)

Процесс установки новой поршневой группы (колец или поршня).

- Устанавливаем игольчатый подшипник (п.73) в коленвал, фиксируем его шайбами (п.72)

Фиксируем поршень ((п.14) стрелка на поршне смотрит на глушитель) пальцем (п.18). Вставляем стопорные кольца (п.17) Аккуратно одеваем кольца (п.15) на поршень. Поверхность поршня слегка смазываем маслом, чтобы не поцарапать поверхность, при установке цилиндра (выделено на рис.)

Перед установкой внимательно осматриваем резиновый впускной патрубок. При наличии трещин, меняем на новый. Иначе неизбежен подсос воздуха, что ведет к не правильной работе пилы, перегреву двигателя.

Перед установкой внимательно осматриваем резиновый впускной патрубок. При наличии трещин, меняем на новый. Иначе неизбежен подсос воздуха, что ведет к не правильной работе пилы, перегреву двигателя.

- Если цилиндр новый, прикручиваем к нему впускной патрубок (п.26), не забываем под него поставить прокладку (.25)

Если цилиндр остается старый, продуваем ребра от опилок и прочих загрязнений. Устанавливаем новую прокладку (п.14) на картер пилы.

Поджимая поршневые кольца на поршне, аккуратно одеваем цилиндр, контролируя посадку в картер пилы и правильность прилегания прокладки. Закручиваем 4 винта крест. С усилием, но без фанатизма.

- Монтируем 2 шпильки в цилиндр, осматриваем прокладку – при необходимости меняем на новую. Прикручиваем глушитель 2-я гайками (п.6) и 2-я винтами снизу (п.8)

- Закрепляем адаптор карбюратора (п.29) и прокладку под него (п.19) двумя винтами (п.27), заправляя в него резиновый впускной коллектор (п. 26). Одеваем прокладку (п. 30), закрепляем приемный фланец (п.31) на впускной коллектор (п.26). Устанавливаем кольцо (п.32). Просовываем вакуумную трубку (п.137) в адаптор (п.29) и прокладку (п.30)

До момента установки адаптера и карбюратора (свободная рабочая зона) внимательно осматриваем топливный шланг с бензобака — при наличии трещин или повреждений меняем его на новый, во избежание некорректной работы двигателя.

Правильная установка карбюратора.

- Устанавливаем карбюратор (п.33). Удобнее сначала закрепить его в тяге газа (п.129), а затем «ставим по месту»

Далее прикручиваем адаптор (п.34) двумя винтами (п.36), убедитесь, что винты проходят сквозь карбюратор (п.33), фланец (п.31), прокладку (п.30) и попали в резьбу на теплоизоляторе (п.29).

Одеваем вакуумную трубку (п.137) на верхний штуцер карбюратора, топливный шланг (п.37) на правый боковой флянец карбюратора.

Если бензопила оснащена праймером подкачки, подводим шланг с праймера на нижний левый штуцер карбюратора.

- Одеваем тягу дроссельной заслонки (п. 51) на ближнюю «лапку карбюратора.

Устанавливаем дефлектор (п.4), закрепляем его пятью винтами (п.3)

Закручиваем свечу зажигания

15. Устанавливаем на место переднюю рукоятку (п.111), закрепляем ее винтами (п.112)

16. Ставим на место воздушный фильтр (п.37 ) перед установкой продуваем/промываем его, при необходимости меняем на новый)

Закрепляем кожух воздушного фильтра (п.38) винтом (п.40)

Перед установкой воздушного фильтра не лишним будет, промыть его в мыльной воде и продуть высоким давлением, а также проверить уплотнительную прокладку (ставится в основание фильтра — адаптера)

Запуск и обкатка китайской бензопилы.

В первую очередь, заправляем бензопилу свежей бензосмесью, приготовленной в пропорции 1:50. Учитывайте, что лучше использовать фирменной 2Т масло именитых и проверенных производителей, таких как Штиль или Хускварна. Пусть оно дороже, но имеет лучшие характеристики и более адаптировано под наш бензин. К слову, бензин должен бытьтолько марки АИ-92, и никакого другого.

Предварительно осматриваем топливный фильтр, при необходимости продуваем его, при сильной загрязненности – меняем на новый.

Предварительно осматриваем топливный фильтр, при необходимости продуваем его, при сильной загрязненности – меняем на новый.

Важные моменты:

После установки новой поршневой группы, либо отдельных ее элементов, запуск может производиться дольше чем обычно.

После установки новой поршневой группы, либо отдельных ее элементов, запуск может производиться дольше чем обычно. Запустив пилу и немного прогрев ее, нужно удостовериться в стабильной работе холостых оборотов. Они должны ровно набираться при нажатии курка газа и также ровно снижаться.

Запустив пилу и немного прогрев ее, нужно удостовериться в стабильной работе холостых оборотов. Они должны ровно набираться при нажатии курка газа и также ровно снижаться. Частая ошибка — долгая обкатка после замены колец или поршневой. Этого делать не надо! 2Т двигатель не «любит» холостые обороты в прогретом состоянии. Поэтому, для притирки новых запчастей достаточно отработать бензопилой в щадящем режиме 2-3 полных бачка бензосмеси.

Частая ошибка — долгая обкатка после замены колец или поршневой. Этого делать не надо! 2Т двигатель не «любит» холостые обороты в прогретом состоянии. Поэтому, для притирки новых запчастей достаточно отработать бензопилой в щадящем режиме 2-3 полных бачка бензосмеси.Хотите узнать о ремонте китайских бензопил больше, то проходите по ссылке:

Статья: Частые неисправности и ремонт китайской бензопилы 45-52см³.