Как правильно затянуть резьбовые крепления головки блока цилиндров

Затяжка головки блока цилиндров необходима при сборке двигателя внутреннего сгорания, после того, как было произведено снятие ГБЦ. Если головка была затянута неправильно, может ухудшиться качество работы всего ДВС, поскольку головка входит в систему камеры сгорания. После того, как была произведена затяжка болтов ГБЦ, получается единая система с блоком цилиндров. При установке ГБЦ не следует забывать про уплотнительную прокладку, которая монтируется между головкой и самим блоком. Если протяжка ГБЦ сопровождалась ошибками, имеется большая вероятность повреждений уплотнительной прокладки, болтов ГБЦ, а также отверстий под них.

Иногда на месте уплотнительной прокладки возникают течи, помимо этого, если головка блока цилиндра была затянута не до конца, возможен прорыв газообразных смесей в систему охлаждения двигателя внутреннего сгорания. Также имеется вероятность проникновения охлаждающей жидкости в масло. В итоге свойства антифриза и масла теряются, что приводит к поломке двигателя внутреннего сгорания. По этой причине следует знать порядок протяжки ГБЦ при помощи динамометрического ключа, а также знать и уметь правильно рассчитывать силу в момент затяжки ГБЦ.

Закручиваем болты правильно

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени можно затягивать резьбовые соединения

Почему важно выдерживать правильны

Как правильно рассчитывать момент затяжки болтов.

Момент затяжки болтов очень важен для качественного соединения.

Применение правильно рассчитанных усилий для затяжки резьбовых соединений обеспечит качественное соединение конструкций.

Чтобы достичь наиболее точного натяжение болта стоит следовать простому алгоритму:

1) Для начальной затяжки болта (75-90 % расчетных усилий) применяются гайковерты, чтобы обеспечить плотное прилегание деталей конструкции.

2) Для конечной затяжки необходимо использовать динамометрические ключи до конечного расчетного усилия. В процессе имеется возможность контроля крутящего момента, применяемого на болт.

Использование качественных инструментов с возможностью измерения прикладываемого усилия обеспечит более точную затяжку соединительных элементов. Не следует применять ключи-мультипликаторы для затяжки высокопрочных болтов. Точность контроля затяжки болтов обеспечит применение гидравлических динамометрических инструментов типа КЛЦ, с точность измерения ±4 %.

Недостаточная затяжка резьбовых соединений приводит, как следствие, к расшатыванию пакета деталей и потере качества соединения, чрезмерная – к разрыву соединительных элементов и дальнейшей деформации конструкции.

Формула, определяющая крутящий момент:

Мкр = KPd,

где K – коэффициент закручивания, применяемого к болту (используется среднее значение из сертификата завода-производителя),

P – величина контролируемого усилия затяжки болта (не учитываются потери от релаксации), кН;

d – номинальный диаметр резьбовой части болта, мм.

Усилие предварительной затяжки и крутящий момент резьбового соединения с мелким шагом резьбы и коэффициентом трения 0,14.

Номинальный диаметр резьбы | Шаг резьбы, P | Номинальная площадь сечения As, мм2 | Усилие предварительной затяжки Q, H | Крутящий момент Мкр Hm | ||||

8,8 | 10,9 | 12,9 | 8,8 | 10,9 | 12,9 | |||

М8 | 1 | 39,2 | 19700 | 28900 | 33900 | 29,2 | 42,8 | 50,1 |

М10 | 1,25 | 61,2 | 30800 | 45200 | 52900 | 57 | 83 | 98 |

М12 | 1,25 | 92,1 | 46800 | 68700 | 80400 | 101 | 149 | 174 |

М14 | 1,5 | 125 | 63200 | 92900 | 108700 | 159 | 234 | 274 |

М16 | 1,5 | 167 | 85500 | 125500 | 146900 | 244 | 359 | 420 |

М18 | 1,5 | 216 | 115000 | 163000 | 191000 | 368 | 523 | 613 |

М20 | 1,5 | 272 | 144000 | 206000 | 241000 | 511 | 728 | 852 |

М22 | 1,5 | 333 | 178000 | 253000 | 296000 | 692 | 985 | 1153 |

М24 | 2 | 384 | 204000 | 290000 | 339000 | 865 | 1232 | 1442 |

М27 | 2 | 496 | 264000 | 375000 | 439000 | 1262 | 1797 | 2103 |

М30 | 2 | 621 | 331000 | 472000 | 552000 | 1756 | 2502 | 2927 |

а так же:

Усилие предварительной затяжки и крутящий момент резьбового соединения с крупным шагом резьбы и коэффициентом трения 0,14.

Номинальный диаметр резьбы | Шаг резьбы, P | Номинальная площадь сечения As, мм2 | Усилие предварительной затяжки Q, H | Крутящий момент Мкр Hm | ||||||||

4,6 | 5,6 | 8,8 | 10,9 | 12,9 | 4,6 | 5,6 | 8,8 | 10,9 | 12,9 | |||

М4 | 0,7 | 8,78 | 1280 | 1710 | 4300 | 6300 | 7400 | 1,02 | 1,37 | 3,3 | 4,8 | 5,6 |

М5 | 0,8 | 14,2 | 2100 | 2790 | 7000 | 10300 | 12000 | 2,0 | 2,7 | 6,5 | 9,5 | 11,2 |

М6 | 1,0 | 20,1 | 2960 | 3940 | 9900 | 14500 | 17000 | 3,5 | 4,6 | 11,3 | 16,5 | 19,3 |

М8 | 1,25 | 36,6 | 5420 | 7230 | 18100 | 26600 | 31100 | 8,4 | 11 | 27,3 | 40,1 | 46,9 |

М10 | 1,5 | 58 | 8640 | 11500 | 28800 | 42200 | 49400 | 17 | 22 | 54 | 79 | 93 |

М12 | 1,75 | 84,3 | 12600 | 16800 | 41900 | 61500 | 72000 | 29 | 39 | 93 | 137 | 160 |

М14 | 2,0 | 115 | 17300 | 23100 | 57500 | 84400 | 98800 | 46 | 62 | 148 | 218 | 255 |

М16 | 2,0 | 157 | 23800 | 31700 | 78800 | 115700 | 135400 | 71 | 95 | 230 | 338 | 395 |

М18 | 2,5 | 193 | 28900 | 38600 | 99000 | 141000 | 165000 | 97 | 130 | 329 | 469 | 549 |

М20 | 2,5 | 245 | 37200 | 49600 | 127000 | 181000 | 212000 | 138 | 184 | 464 | 661 | 773 |

М22 | 2,5 | 303 | 46500 | 62000 | 158000 | 225000 | 264000 | 186 | 250 | 634 | 904 | 1057 |

М24 | 3,0 | 353 | 53600 | 71400 | 183000 | 260000 | 305000 | 235 | 315 | 798 | 1136 | 1329 |

М27 | 3,0 | 459 | 70600 | 94100 | 240000 | 342000 | 400000 | 350 | 470 | 1176 | 1674 | 1959 |

М30 | 3,5 | 561 | 85700 | 114500 | 292000 | 416000 | 487000 | 475 | 635 | 1597 | 2274 | 2662 |

М33 | 3,5 | 694 | 107000 | 142500 | 636000 | 517000 | 605000 | 645 | 865 | 2161 | 3078 | 3601 |

М36 | 4,0 | 817 | 125500 | 167500 | 427000 | 608000 | 711000 | 1080 | 1440 | 2778 | 3957 | 4631 |

М39 | 4,0 | 976 | 151000 | 201000 | 512000 | 729000 | 853000 | 1330 | 1780 | 3597 | 5123 | 5994 |

Автор: Святослав Чередниченко

|

Деталь |

Резьба |

Момент затяжки, Н·м (кгс·м) |

|

Двигатель |

||

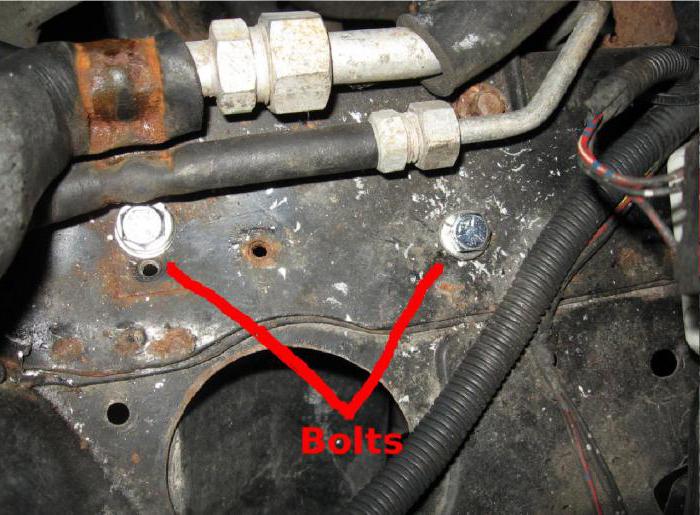

| Болты крепления головки блока цилиндров |

М12х1,25 |

1-й прием: 20,0 (2,0) |

| Гайка шпильки крепления впускной трубы и выпускного коллектора |

М8 |

21,0–26,0 (2,1–2,6) |

| Гайка крепления натяжного ролика |

М10х1,25 |

34,0–42,0 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала |

М8 |

18,7–23,0 (1,87–2,30) |

| Болт крепления шкива распределительного вала |

М10 |

68,0–85,0 (6,8–8,5) |

| Болт крепления корпуса вспомогательных агрегатов |

М6 |

6,8–8,4 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения |

М8 |

16,0–23,0 (1,6–2,3) |

| Болт крепления крышек коренных подшипников |

М10х1,25 |

69,0–84,0 (6,9–8,4) |

| Болт крепления масляного картера |

М6 |

5,0–8,0 (0,5–0,8) |

| Гайки болта крышки шатуна |

М9х1,0 |

44,0–54,0 (4,4–5,4) |

| Болт крепления маховика |

М10х1,25 |

62,0–87,0 (6,2–8,9) |

| Болт крепления насоса охлаждающей жидкости |

М6 |

|

| Болт крепления шкива коленчатого вала |

М12х1,25 |

99,0–110,0 (9,90–11,0) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости |

М6 |

4,1–5,1 (0,41–0,51) |

| Гайка крепления приемной трубы глушителя |

М8х1,25 |

21,0–26,0 (2,1–2,6) |

| Гайка крепления фланца дополнительного глушителя |

М8х1,25 |

16,0–23,0 (1,6–2,3) |

| Гайка болта крепления передней подвески двигателя |

М10 |

42,0–51,0 (4,2–5,1) |

| Гайка болта крепления левой подвески двигателя |

М10 |

42,0–51,0 (4,2–5,1) |

| Гайка болта крепления кронштейна левой подвески к двигателю |

М10 |

32,0–51,0 (3,2–5,1) |

| Гайка болта крепления задней подвески двигателя |

М10 |

28,0–34,0 (2,8–3,4) |

| Гайка болта крепления кронштейна задней подвески к двигателю |

М12 |

62,0–98,0 (6,2–9,8) |

| Болт крепления маслоприемника к крышке коренного подшипника |

М6 |

8,0–10,0 (0,8–1,0) |

| Болт крепления маслоприемника к насосу |

М6 |

7,0–8,0 (0,7–0,8) |

| Болт крепления масляного насоса |

М6 |

8,5–10,0 (0,85–1,0) |

| Болт крепления корпуса масляного насоса |

М6 |

7,2–9,2 (0,72–0,92) |

| Пробка редукционного клапана масляного насоса |

М16х1,5 |

46,0–73,0 (4,6–7,3) |

| Штуцер масляного фильтра |

М20х1,5 |

38,0–87,0 (3,8–8,7) |

| Датчик контрольной лампы давления масла |

М14х1,5 |

|

| Гайки крепления карбюратора |

М8 |

13,0–16,0 (1,3–1,6) |

| Гайка крепления крышки головки блока цилиндров |

М6 |

2,0–4,7 (0,2–0,47) |

|

Сцепление |

||

| Гайка крепления картера сцепления к блоку двигателя | М12х1,25 |

55,0–88,0 (5,5–8,8) |

| Болт крепления картера сцепления к блоку двигателя |

М12х1,25 |

55,0–88,0 (5,5–8,8) |

| Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления |

М6 |

5,0–6,5 (0,5–0,65) |

| Болт крепления кожуха сцепления к маховику |

М8 |

19,0–31,0 (1,9–3,1) |

| Гайка крепления картера сцепления к коробке передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Болт крепления нижней крышки к картеру сцепления |

М6 |

4,9–7,8 (0,49–0,78) |

|

Коробка передач |

||

| Конический винт крепления шарнира тяги привода |

М8 |

16,6–20,0 (1,66–2,0) |

| Болт крепления механизма выбора передач |

М6 |

5,1–8,2 (0,51–0,82) |

| Болт крепления корпуса рычага переключения передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка крепления хомута тяги привода |

|

16,0–26,0 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного валов |

М20х1,5 |

123,0–149,0 (12,3–14,9) |

| Выключатель света фонарей заднего хода |

М14х1,5 |

29,0–45,0 (2,9–4,5) |

| Болт крепления вилок к штоку |

М6 |

12,0–19,0 (1,2–1,9) |

| Болт крепления крышки фиксаторов |

М8 |

16,0–26,0 (1,6–2,6) |

| Болт крепления ведомой шестерни дифференциала |

М10х1,25 |

65,0–83,0 (6,5–8,3) |

| Гайка крепления корпуса привода спидометра |

М6 |

4,5–7,2 (0,45–0,72) |

| Гайка крепления оси рычага выбора передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка крепления задней крышки к картеру коробки передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Пробка фиксатора вилки включения заднего хода |

М16х1,5 |

28,0–45,0 (2,8–4,5) |

| Конический винт крепления рычага штока выбора передач |

М8 |

28,0–35,0 (2,8–3,5) |

| Болт крепления картеров сцепления и коробки передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Пробки заливного и сливного отверстий |

М22х1,5 |

29,0–46,0 (2,9–4,6) |

|

Передняя подвеска |

||

| Гайка крепления верхней опоры телескопической стойки к кузову |

М8 |

20,0–24,0 (2,0–2,4) |

| Гайка крепления шарового пальца к рычагу |

М12х1,25 |

80,0–96,0 (8,0–9,6) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Болт крепления телескопической стойки к поворотному кулаку |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Болт и гайка крепления рычага подвески к кузову |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Гайка крепления растяжки |

М16х1,25 |

160,0–180,0 (16,0–18,0) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу |

М10х1,25 |

43,0–53,0 (4,3–5,3) |

| Гайка крепления штанги стабилизатора к кузову |

М8 |

13,0–16,0 (1,3–1,6) |

| Болт крепления кронштейна растяжки к кузову |

М10х1,25 |

43,0–53,0 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре |

М14х1,5 |

67,0–82,0 (6,7–8,2) |

| Болт крепления шаровой опоры к поворотному кулаку |

М10х1,25 |

50,0–63,0 (5,0–6,3) |

| Гайка крепления ступиц передних колес |

М20х1,5 |

225,0–250,0 (22,5–25,0) |

| Болт крепления колеса |

М12х1,25 |

65,0–95,0 (6,5–9,5) |

|

Задняя подвеска |

||

| Гайка нижнего крепления амортизатора |

М12х1,25 |

68,0–84,0 (6,8–8,4) |

| Гайка крепления рычага задней подвески |

М12х1,25 |

68,0–84,0 (6,8–8,4) |

| Гайка крепления кронштейнов рычагов подвески |

М10х1,25 |

28,0–34,0 (2,8–3,4) |

| Гайка верхнего крепления амортизатора |

М10х1,25 |

51,0–63,0 (5,1–6,3) |

| Гайка подшипников ступиц задних колес |

М20х1,5 |

190,0–225,0 (19,0–22,5) |

|

Тормоза |

||

| Болт крепления цилиндра тормоза к суппорту |

М12х1,25 |

117,0–150,0 (11,7–15,0) |

| Болт крепления направляющего пальца к цилиндру |

М8 |

31,0–38,0 (3,1–3,8) |

| Болт крепления тормозной скобы к поворотному кулаку |

М10х1,25 |

29,0–36,0 (2,9–3,6) |

| Болт крепления заднего тормозного щита к балке |

М10х1,25 |

35,0–43,0 (3,5–4,3) |

| Гайка крепления кронштейна вакуумного усилителя к усилителю кронштейна |

М8 |

10,0–16,0 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю |

М10 |

27,0–32,0 (2,7–3,2) |

| Гайка крепления вакуумного усилителя к усилителю кронштейна |

М10 |

27,0–32,0 (2,7–3,2) |

| Штуцеры соединений тормозных трубопроводов |

М10 |

15,0–18,0 (1,5–1,8) |

| Наконечник гибкого шланга переднего тормоза |

М10х1,25 |

30,0–33,0 (3,0–3,3) |

|

Рулевое управление |

||

| Гайка крепления картера рулевого механизма |

М8 |

15,0–19,0 (1,5–1,9) |

| Гайка крепления кронштейна вала рулевого управления |

М8 |

15,0–19,0 (1,5–1,9) |

| Болт крепления кронштейна вала рулевого управления |

М6 |

Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне |

М8 |

23,0–27,0 (2,3–2,7) |

| Гайка крепления рулевого колеса |

М16х1,5 |

32,0–51,0 (3,2–5,1) |

| Контргайка рулевой тяги |

М18х1,5 |

123,0–150,0 (12,3–15,0) |

| Гайка крепления шарового пальца тяги |

М12х1,25 |

28,0–33,0 (2,8–3,3) |

| Болт крепления рулевой тяги к рейке |

М10х1,0 |

70,0–86,0 (7,0–8,6) |

| Гайка подшипника шестерни рулевого механизма |

М38х1,5 |

46,0–55,0 (4,6–5,5) |

|

Электрооборудование |

||

| Свеча зажигания |

М14х1,25 |

31,0–39,0 (3,1–3,9) |

| Гайка болта крепления генератора |

М12х1,25 |

59,0–73,0 (5,9–7,3) |

|

Гайка шпильки крепления генератора |

М10х1,25 |

28,6–46,0 (2,86–4,6) |

Где применяется момент затяжки болтов? :: SYL.ru

Головка блока цилиндра (ее еще называют ГБЦ) – очень существенная деталь мотора вашей машины. Производя ремонт движка, в большинстве ситуаций необходимо поменять ее прокладку. Как определить момент затяжки болтов, для чего вообще нужно их затягивать, какие правила в обязательном порядке требуется соблюдать при выполнении этих работ — обо всем этом и пойдет речь в данной публикации.

В каких случаях нужна затяжка болтов головки блока цилиндров?

Перед выполнением работ требуется определить, где расположена головка блока цилиндров. ГБЦ может быть изготовлена из чугуна или сплава из алюминия. Это крышка, закрывающая цилиндры. В ее обязанности входит выполнение следующих задач:

- Крепить впускной и выпускной коллектор.

- Защищать блок цилиндров.

- В ней располагается натяжитель цепи и привода распредвала.

- Содержит в себе резьбовые отверстия для размещения свечей зажигания.

Время от времени нужно выполнять затяжку головки блока цилиндров только модификациям автомобилей, выпущенным до 2010 года. Свежие модели машин отличаются структурой двигателя. И в заданной процедуре они не нуждаются. Потребность выполнения затяжки возникает из-за накопления жидкости в месте, где болты в блоке с цилиндрами касаются друг друга.

От чего зависит момент затяжки болтов?

При выполнении затяжки болтов головки блока необходимо учесть такие факторы:

- Присутствие смазки у резьбы в дырках и болтами. Как правило, применяется то средство, которое состоит из невязких видов масла для двигателя.

- Настоящее положение дырок в блоке цилиндров, резьбы и болтов. Если какой-либо болт видоизменен или его резьба загрязнена, то остановите затяжку. Поменяйте деталь и прочистите дырку в цилиндровом блоке. Если этого не выполнить, то прокладка закрепится не плотно. Масло будет вытекать из мотора.

- В момент затяжки болтов обязательно нужно заострить свое внимание на том факте, не использованные ли болты применяются. У свежих деталей выше сопротивляемость. Это означает, что момент затягивания значительно искажается.

- В случае если вы сами выставляете усилие, то выполните 3-4 цикла затяжки и разворачивания болта до конца. Но это еще не все. Потом установите момент затяжки болтов. Закрутите их только наполовину от самого большого показателя момента затяжки.

Важные советы при затяжке болтов головки блока цилиндров

Для хорошего результата затяжки ГБЦ самостоятельно воспользуйтесь следующими советами:

- Пользуйтесь руководством по эксплуатации и ремонту машины. В нем изготовитель обозначает точные показатели усилия и моменты затяжек болтов на двигателе. Кроме того, в руководстве обозначен порядок действий по установке ГБЦ при выполнении ремонта мотора.

- Обратите внимание на первоначальное состояние болтов. Если есть срыв или деформация насечек, то приобретите новые детали.

- Покрытие дырки и насечки болта должны быть чистыми. При использовании щетки из проволоки очищение цилиндров не займет много времени.

- Если вы увидели «слепые» отверстия под болтики головки блока цилиндра, осторожно воспользуйтесь маслом для смазки. Если переборщите с ней, то не получится закрепить деталь до конца.

- После окончания процедуры затяжки болтов потребуется смазать насечки гибким герметиком.

- При укладке свежей прокладки под болт требуется узнать необходимую величину прилагаемой силы и момента при затягивании.

Момент затяжки болтов (ВАЗ)

Рассмотрим схему крепления болтов на автомобилях ВАЗ–2108–09. Процесс проходит в четыре этапа:

- Болты крепятся 2,0 кгс*м.

- Потом крепятся 7,5-8,5 кгс*м.

- Докручиваются до 90 градусов.

- Еще докручиваются на 90 градусов.

Надеемся, что статья была полезна для вас. Публикация поможет вам при затягивании болтов головки блока цилиндров.

Правила, советы динамометрической затяжки

Динамометрическая затяжка. Правила, советы.

Что такое крутящий момент?

Это величина усилия, воздействующего на объект и вызывающего вращение объекта.

Что такое динамометрическая затяжка?

Приложение предварительной нагрузки к крепежной детали путем вращения гайки крепежной детали.

.png)

При использовании метода динамометрической затяжки точки трения всегда должны быть смазаны.

Динамометрическая затяжка и предварительная нагрузка

Величина предварительной нагрузки, возникающей при динамометрической затяжке, во многом зависит от действия силы трения.

В основном выделяется три различных «составляющих крутящего момента»:

- Крутящий момент для натяжения болта

- Крутящий момент для преодоления силы трения резьбы болта и гайки

- Крутящий момент для преодоления силы трения на опорной поверхности гайки (несущей контактной поверхности)

* Предварительная нагрузка (остаточная нагрузка) = Приложенный крутящий момент минус Потери в результате действия силы трения*

Смазка уменьшает силу трения

Смазка уменьшает силу трения во время затягивания болта, снижает риск разрушения болта во время установки и повышает срок службы болта. Изменение коэффициента трения влияет на величину предварительной нагрузки, достигаемой при определенном крутящем моменте. Более высокая сила трения приводит к меньшему преобразованию крутящего момента в предварительную нагрузку. Для точного определения значения крутящего момента необходимо знать коэффициент трения, обеспечиваемый производителем смазки.

Смазку следует наносить на участок болта, куда навинчивается гайка, и на наружную резьбу соединительных деталей.

.jpg)

Пример того как смазка может понизить действие

силы трения и в большей степени преобразовать крутящий момент в предварительную нагрузку.

Значения давления и крутящего момента, указанные производителем являются максимальными пределами для безопасной эксплуатации оборудования. Рекомендуется использовать только 80% от указанных значений!

Методика динамометрической затяжки

При динамометрической затяжке болты обычно затягивают по одному. Это может привести к формированию сосредоточенной нагрузки и варьированию нагрузки от точки к точке. Чтобы этого избежать, крутящий момент следует сообщать последовательно согласно приведенной схеме:

Последовательное сообщение крутящего момента/

Шаг 1: В результате затягивания гаечным ключом 2-3 витка резьбы выступают над гайкой

Шаг 2: Затяжка каждого болта на одну треть от конечного требуемого крутящего момента, как показано на схеме выше.

Шаг 3: Увеличение крутящего момента до двух третей, как показано на схеме выше.

Шаг 4: Увеличение крутящего момента до полного значения, как показано на схеме выше.

Шаг 5: Заключительный «проход» по всем болтам по часовой стрелке от болта 1 при полном значении крутящего момента.

Крутящий момент раскрепления резьбового соединения

При ослаблении болтов обычно требуется бóльшая величина крутящего момента, чем при затяжке. Это происходит главным образом из-за коррозии и деформации резьбы болтов и гаек.

Невозможно точно вычислить крутящий момент раскрепления резьбового соединения, но, в зависимости от условий, он может до 2 1/2 раз превышать первичный крутящий момент.

Также для раскрепления резьбовых соединений рекомендуется использовать проникающие масла и антизадирные продукты.